Изобретение относится к процессу обработки металлического сплава на основе сверхобогащенного урана для извлечения урана в виде чистого урансодержащего соединения с более низким изотопным контролируемым содержанием посредством сухого способа фторирования.

Существуют резервы металлических сплавов на основе урана, сверхобогащенного U235 и содержащих обычно значительный процент лигирующих элементов типа Mo, Nb, Fe, Cr, Nr, Gr, Al, Zr, Ta, W и т.д. Под сверхобогащенными понимают отношения (U235/ все количество U), превышающие обычно 8%, но которые могут достигать и даже превышать 90%. Речь может идти о сплавах U-Sr, поступающих из научно-исследовательского реактора типа МТР, обогащенного более чем на 20%, о сплавах U-Al, сплавах для военных целей и т.д. Эти сплавы могут быть необлученными (например, отходы, отбракованные сплавы и т.д.) или облученными.

Представляет интерес получение возможности извлечения потенциального количества U235, содержащегося в резервах для использования его, например, в менее обогащенном и очищенном виде в качестве топлива в мощных атомных реакторах, например, типа PWR, BWR или в реакторах, применяемых для научных исследований.

Для этого был найден процесс обработки этих металлических сплавов, который позволяет получить урансодержащее чистое соединение с изотопным однородным содержанием U235, приспособленным для нового применения, отличного от применения исходного продукта, а также такой химический состав и такое качество, которые позволили бы использовать его простым образом для изготовления необходимого горючего в существующих установках, предусмотренных для этих целей. Это химическое соединение должно иметь, в частности, высокую чистоту и высокую однородность.

Изобретение относится к способу обработки металлического сплава на основе урана, преимущественно сверхобогащенного U235 и других металлических компонентов, включающему фторирование и последующую дистилляцию полученной смеси фторидов с получением чистого гексафторида урана и отделение его от примесей, характеризующемуся тем, что фторирование ведут фторсодержащим газом с получением газообразной смеси фторидов, содержащей фториды урана и другие, в том числе и оксифториды металлов, а полученный после дистилляции чистый гексафторид сверхобогащенного урана в жидком или газообразном состоянии смешивают с гексафторидом менее обогащенного урана в пропорциях, необходимых для получения гексафторида с заданным изотопным содержанием.

Обычно металлический исходный сплав содержит в больших количествах лигирующие элементы, такие как Mo, Nb, Fe, Cr, Nr, Sl, Al, Zr, Ta, W и даже Pu и т. д. Его фторирование осуществляется в общей массе или отдельно, это отделение может быть осуществлено от слитков или массивных кусков любыми способами, известными специалисту в этой области, например, с помощью распиловки, дробления, криогенного дробления и т.д., которые приспособлены с материальной точки зрения к управлению критической ситуацией.

Фторирование может осуществляться за один или за два этапа:

за один этап с помощью газообразного фтора. Экзотермическая реакция контролируется путем введения инертного, обычно неконденсирующегося, газа для разбавления (например, азота, аргона и т.д.). С одной стороны, получают газообразную смесь, содержащую неконденсирующиеся газы (в основном инертный разбавляющий газ), газообразные фториды и в некоторых случаях оксифториды (сверхобогащенного урана и элементов сплава, образующие летучие фториды при температуре реакции фторирования), а с другой стороны, твердый осадок, состоящий из примесей в виде несгоревших веществ и нелетучих фторидов, который подвергается обработке перед его удалением;

за два этапа - во время первого этапа уран превращается в UF4, а часть металлических элементов исходного сплава во фторид с помощью газового незагрязняющего соединения фтора, а во время второго этапа, когда в дополнение к фторированию твердого вещества, полученного при первом этапе, осуществляется обработка с помощью газа на основе фтора в условиях, аналогичных условиям фторирования за один этап.

Фторирование в два этапа может осуществляться согласно двум способам:

- согласно первому способу выполнения первый этап осуществляется введением в контакт исходного сплава с фтористоводородной безводной газообразной кислотой для достижения летучих фторидов, которые должны быть удалены после отделения (например, фильтрацией), конденсации и/или обработки для нейтрализации, а также твердого осадка, состоящего в основном из твердых фторидов (весь уран в которых находится в виде UF4), и второй этап, во время которого весь твердый остаток обрабатывается газообразным фтором при условиях, аналогичных условиям фторирования за один этап так, как это уже было описано.

- согласно второму способу выполнения первый этап осуществляется посредством введения в контакт исходного урансодержащего сплава с фторсодержащим газом на основе UF6, в котором обычно уменьшено содержание U235 для превращения всего U или частично в UF4 и фторированию по крайней мере частичному других металлических составляющих исходного сплава. Во время второго этапа ранее полученное твердое вещество вводится в контакт с фтором, разбавленным в случае необходимости инертным газом для получения, как это уже было описано для случая фторирования, осуществляемого за один этап, с одной стороны, смеси газообразного фторида и неконденсирующегося газа, с другой стороны, осадка несгоревших и нелетучих продуктов.

U превращается согласно следующим реакциям:

U (твердое тело) + 2UF6 (газообразный _ _ → 3UF4/твердое тело);

3UF4 (твердое вещество) + F2 (газообразный _ _ → 3UF6/газообразный).

Согласно второму способу обработка может осуществляться в противотоке. Таким образом, в один конец реактора вводится металлический сплав, предпочтительно измельченный в куски, в промежуточную секцию реактора вводят газообразный, более обедненный UF6 и в другой конец вводится газ на основе фтора. Смесь газообразных фторидов и неконденсирующегося газа выводится при этом из конца, в который вводится металлический сплав.

Второй способ характеризуется несколькими преимуществами:

благодаря тому, что фторирование выполняется за два цикла с промежуточным получением UF4 с помощью вступившего в соединение фтора (UF6), контроль температуры реакции сильно облегчается и улучшается. Аналогичное преимущество достигается также и при первом способе, когда используют HF;

благодаря тому что осуществляют начиная с этой стадии процесса изотопное смешивание, предназначенное для снижения изотопного содержания U, достигается возможность ограничения проблем критической ситуации при осуществлении процесса, и, следовательно, значительного упрощения вопросов, относящихся к выработке размеров и правил эксплуатации установок.

Газовый поток, выходящий после обработки фтором, обычно фильтруется и конденсируется для того, чтобы его можно было отвести обычно в жидком состоянии и хранить в промежуточной емкости, где обычно поддерживается жидкое состояние. При такой конденсации неконденсирующиеся газы отделяются.

Конденсация может осуществляться с помощью охлаждения в одном или нескольких последовательно расположенных кристаллизаторах под давлением при температуре приблизительно -25oC, для того чтобы устранить любое малое количество фторида U в неконденсирующихся газах. Эти газы состоят в основном из смеси излишнего фтора, разбавляющего газ (азот, аргон и т.д.), или неконденсирующихся фторидов (например, SiF4). Они могут удалены в отход после того, как они будут пропущены в случае необходимости через очистную колонну и/или фильтр безопасности, но они могут также направляться вновь на этап фторирования при условии, что они не содержат газообразные неконденсируемые фториды, что позволяет меньше использовать кристаллизацию и обработку вышеуказанных газов.

Очистка смеси фторидов, хранящихся в промежуточной емкости, осуществляется в одной или нескольких дистилляционных последовательно расположенных колоннах в зависимости от сложности смеси, подвергаемой обработке.

Эти колонны обычно с насадкой, но они могут быть выполнены тарельчатого типа. Обычно они снабжены обратным холодильником, расположенным в верхней части колонны и кипятильником, расположенным в нижней части колонны, при этом смесь фторидов, поступающих для обработки, вводится обычно в жидком состоянии в промежуточный уровень.

Например, одной колонны достаточно для бинарной смеси UF6 и другого фторида примесей. В этом случае, регулируя коэффициент дефлегмации конденсатора (холодильника) и степень кипения, можно получить чистый UF6 либо в верхней части, либо в нижней части колонны в зависимости от того, что другой фторид соответственно менее летучий (более тяжелый) или более летучий (более легкий), чем UF6.

Напротив, в случае сложной смеси, содержащей кроме UF6 сложную смесь фторидов летучих примесей, выгодно использовать несколько последовательно расположенных колонн. В первой колонне извлекается, например, весь UF6 в верхней части колонны, где он находится в смеси с другими фторидами, которые легче, чем он, при этом UF6 отделяется от более тяжелых фторидов, чем он, и которые извлечены из нижней части колонны.

Во второй колонне вводят указанную смесь UF6 с легкими фторидами и извлекают чистый UF6 из основания колонны, удаляя более легкие фториды из верхней части колонны.

Порядок выполнения этих двух операций перегонки может выполняться в обратной последовательности.

Для того чтобы достигнуть желаемой чистоты, в каждой колонне регулируется коэффициент дефлегмации конденсатора и степень кипения. Однако понятно, что можно использовать дополнительные колонны для отделения металлических фторидов друг от друга, использование которых может представлять интерес.

После операции перегонки получают отдельно чистый UF6 и различные другие фториды в жидком состоянии. В верхней части конденсаторов также отделяют и извлекают газы, которые не конденсируются при температурах верхних частей колонн в небольших количествах, которые в основном выбрасываются после обработки, но которые могут быть использованы для рециркуляции, если их состав пригоден для этого.

Другие вышеуказанные фториды (кроме UF6) после из затвердения могут складироваться в этом виде, но предпочтительно их подвергать обработке. Обычно их подвергают гидролизу для получения, с одной стороны, HF, который может быть использован, и, с другой стороны, металлов первоначального урансодержащего сплава в виде окислов, которые удобны в хранении, переноске и использовании. Вышеуказанные окиси могут быть затем восстановлены водородом, если необходимо получить металлы урансодержащего сплава.

Полученный после операции очистки UF6 находится в виде жидкости. Его можно смешивать в этом состоянии или в состоянии газа с дозированным потоком, чистого UF6 (обычно с уменьшенным содержанием U235) в газообразном или жидком состоянии, дозированный поток зависит от соответствующих значений U235 в смешиваемых UF6 и от содержания, которое необходимо получить.

Более обедненный UF6 может быть получен выгодно на основе сверхобедненного урана (0,2% U235), который имеется в больших количествах или на основе обедненного U или натурального урана.

Смесь, полученная из UF6 в жидком или газообразном состоянии, характеризуется преимуществом, заключающимся в простоте и возможности получения UF6 с прекрасной однородностью как изотопной, так и химической.

После смешивания полученный чистый UF6 с необходимым изотопным содержанием конденсируется, выливается в контейнер для его транспортировки, хранения или использования так, как это обычно делают.

В качестве варианта перед этапом фторирования можно осуществлять этап окисления сплава в печи с помощью газа на основе кислорода, разбавленного в случае необходимости для замедления реакции. Такая операция является выгодной, когда исходный сплав содержит металлы, которые могут образовывать летучие окислы, легко отделяющиеся от нелетучих окислов в течение операции и конденсируются отдельно. Таким образом, осуществляют предварительную очистку, которая облегчает и намного упрощает последующую, уже описанную операцию интенсивной очистки фракционной перегонкой. Этот этап окисления представляет особый интерес в случае, когда исходный сплав содержит Mo или металл того же вида.

Твердые извлеченные таким образом окислы, из которых отделяется U3O8, подвергаются затем обработке на этапе фторирования, образуя, как было описано выше, летучие фториды, в некоторых случаях оксифториды, и неконденсирующиеся газы (из которых кислород поступает из окислов) и несгоревшие твердые осадки.

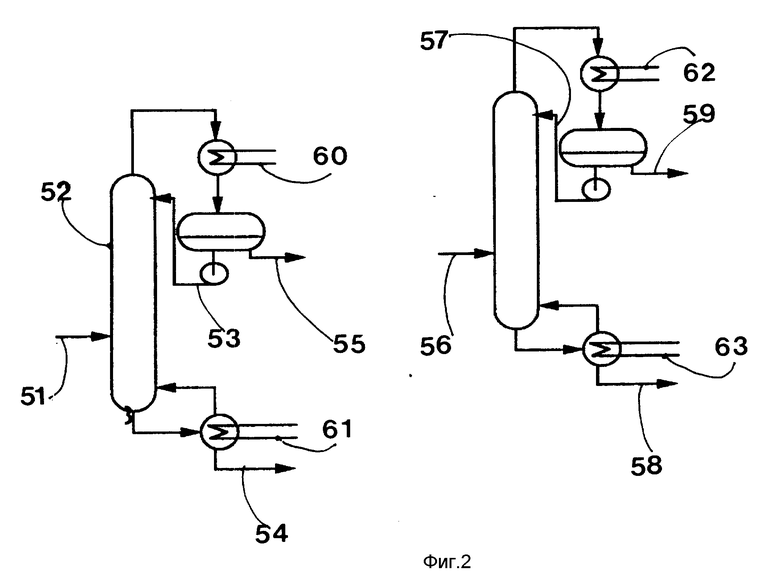

На фиг. 1 представлены различные этапы процесса с основными возможными вариантами, где 1 - сплав в виде блока; 11 - раздробленный сплав; 12 - вариант предварительного окисления сплава в виде блока или в раздробленном виде с помощью кислорода 13, более или менее разбавленного, с вероятным выделением летучих окислов 14; 2 - фторирование сплава в виде блока или в раздробленном виде или окисла с помощью газа 20, содержащего фтор и обычно инертные неконденсирующиеся газы, как было сказано выше, это фторирование может осуществляться в два этапа с получением промежуточного UF4 с помощью вошедшего в соединение фтора (HF или UF6); 21 - конденсация летучих фторидов, полученных в 2, с выходом неконденсируемых газов 22, в случае необходимости по крайней мере частично рециркулируются в 20 и/или подвергаются обработке в 24, например фильтрации и/или промывке перед удалением 25; 23 - нагрев конденсированных фторидов 20; 3 - фракционная перегонка, позволяющая очищать UF6, осуществляемая в одной или нескольких колоннах; 31 - выход вероятных неконденсирующихся газов, если они не были отделены ранее, которые могут быть использованы как прежде рециркулированные в 20 и/или обработаны в 24 перед удалением 25; 32 - многочисленные выделения различных фторидов элементов сплавов, отличных от урана, они могут подвергаться обработке в 33 обычно гидролизом для получения элементов в виде окиси в 34 и фтористоводородной кислоты в 36, затем восстановлены водородом 341 для получения металлов сплава 342; 36 - выход чистого UF6 обычно в жидком виде; 37 - нагрев UF6 для приведения его в газообразное состояние; 4 - операция смешивания чистого UF в жидком или газообразном состоянии с более обедненным UF6 в жидком или газообразном состоянии в дозированном количестве; 41 - конденсация и заливка в контейнер готового UF6 изотопным содержанием.

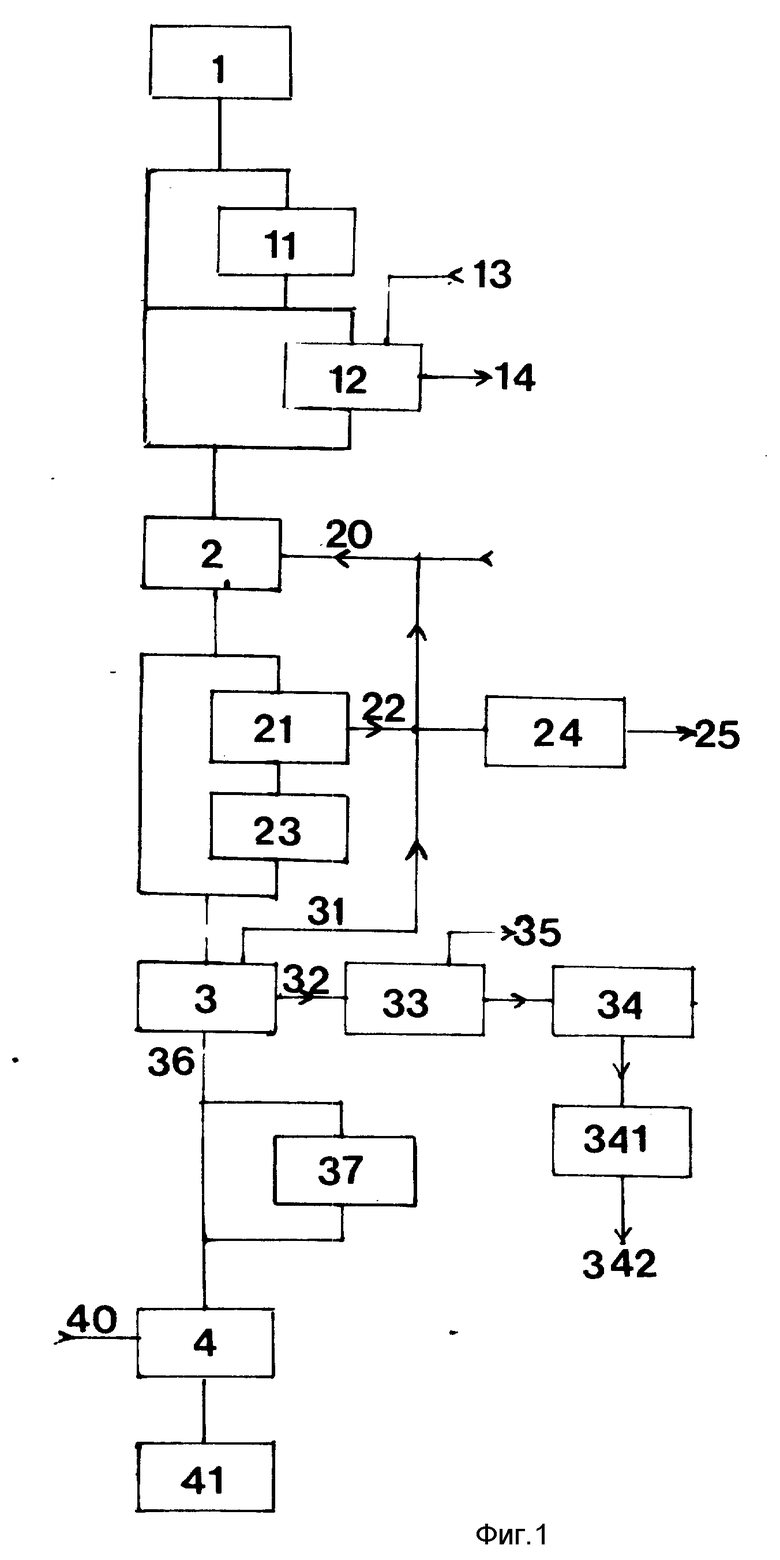

На фиг. 2 представлена фракционная перегонка (позиция 3 на фиг. 1), состоящая из двух последовательно расположенных колонн и используемая в примере 1.

Для иллюстрации изобретения, следующие примеры осуществлялись на природных сплавах в примерах 1 и 2 (но эти последние транспортируются в таких же условиях, как и обогащенный U), и в случае примера 3 использовался сплав сверхобогащенного урана.

Пример 1. В качестве исходного продукта использовали набор кусков сплавов, усредненный анализ которых показал следующий состав: 5% Nb, 5% Mo, 1% Ti, 1% Fe, 0,1% Ni, твердое вещество состоит из природного урана, содержащего 0,7% U235. Исходный продукт подвергался измельчению таким образом, чтобы обеспечить гранулометрический состав в пределах от 1,5 до 25 мм.

Продукт подвергался непрерывному фторированию в реакторе из монеля с наружным диаметром 88,9 мм, толщиной 3,05 мм, который снабжен системой охлаждения термостатической средой. Расход фтора составлял 455 г/ч под абсолютным давлением в 1,2 бар с временным добавлением N2 для поддержания температуры стенок реактора, равной 320 ± 30oC. В этих случаях расход азота колебался от 0 до 100%, в основном он составлял 40 и 70% от общего расхода.

Полученные газообразные фториды полностью собирались в кристаллизаторе под абсолютным давлением, равном 0,5 ± 0,1 бар, охлаждались до -25oC с помощью фреона 113 для получения смеси фторидов в кристаллообразном виде. Отделенные неконденсируемые газы промывались и нейтрализовались щелочным раствором KOH.

Смесь закристаллизовавшихся фторидов содержит все количество урана, молибдена и ниобия соответственно в виде UF6, MoF6, NbF5, а также следы TiF4.

В нижней части реактора для фторирования собирали в виде фторидов все количество железа и никеля.

Материальный баланс выявил следующие выходы: U, извлеченный в виде закристаллизовавшегося UF6/U исходного сплава, равный практически 100%; фтор, содержащийся в твердых или закристаллизовавшихся фторидах/фтор, вступивший в реакцию, равный 95%.

После промежуточного складирования в буферной емкости закристаллизовавшиеся фториды расплавлялись для обеспечения их непрерывного введения в цикл перегонки, состоящий из двух последовательно расположенных колонн.

Они вводились под абсолютным давлением, равным 3,3 бар, в нижнюю треть колонны с насадкой из монеля (диаметр 55 мм, высота 1200 мм) при постоянном расходе, равном 4,977 кг/ч или 1,3 л/ч для среднего состава 51: 4,333 кг/ч UF6, 0,352 кг/ч MoF6, 0,325 кг/ч NBF5, следы TiF4.

Термическое равновесие поддерживалось при 92oC в середине колонны 52 для расхода флегмы 53, который составлял 8 л/ч и расхода отбора в нижней части 54, который составлял 0,19 л/ч, при этом 60 и 62 обозначают змеевики охлаждения, а 61 и 62 - змеевики нагрева.

В верхней части колонны собирали следующую смесь 55 под давлением 3,2 бар: UF6 - 4,077 кг/ч, MoF6 - 0,352 кг/ч, а в нижней части колонны получали смесь, содержащую: NbF5 - 0,325 кг/ч, UF6 - 0,223 кг/ч, TiF4 - следы.

Смесь из верхней части 55, которая может быть вновь переработана в цикле посредством дистилляции, приспособленной для извлечения Nb и U, вводилась в нижнюю треть 56 второй колонны того же типа (диаметр 40 мм, высота 2400 мм) под давлением в 3,2 абсолютных бар при 87oC.

Расходы флегмы и расходы отбора равнялись соответственно: флегма из 57 - 34 л/ч; отбор из нижней части 53 + 1,14 л/ч или UF6 - 4,069 кг/ч; отбор из конденсатора верхней части 59 - 0,12 л/ч или MoF6 - 0,3532 кг/ч, UF6 - 0,002 кг/ч.

UF6, поступающий из нижней части, собирался в контейнер емкостью 25 кг. Усредненные данные анализа (мас. %), приведенные к урану, следующие: Mo < 1•10-4, Nb < 1•10-4, Fe < 0,51•10-4, Ti < 0,51•10-4.

К этим 25 кг, находящимся в жидком состоянии при температуре 75oC, добавляли 6,25 кг чистого UF6, содержащего 0,25% U235, предварительно подогретого в емкости также до 75%. Полученная емкость, весящая 31,25 кг, имеет изотопное содержание 0,61% U235 и совершенно однородная.

Пример 2. Этот пример иллюстрирует фторирование, выполняемое за два этапа с помощью фторсодержащего соединения (UF6) исходного сплава типа U3Si2.

Исходный сплав U3Si2 поступает в виде порошка с гранулометрическим составом менее 150 мкм и со следующим химическим составом, мас.%: U 92,6%, Si 7,3%, Al 10,1%.

Этот порошок является продуктом, который получается из топлива, применяемого при исследованиях на основе U3Si2 и заключенного в матрицу из Al, при этом данная матрица предварительно удаляется посредством щелочного травления или с помощью какого-либо другого подобного способа.

Как и в предыдущем примере, работы выполнялись для практических целей с природным U (0,7% U235).

Работы осуществлялись в флотационном реакторе, идентичном реактору, примененному в примере 1, однако, принимая во внимание измельченное состояние порошка, была использована система подачи вышеуказанного порошка, защищенная продувкой аргоном.

Введение компонентов осуществлялось следующим образом: в верхнюю часть реактора 770 г/ч порошкообразного сплава; в среднюю часть реактора 2112 г/ч сверхобедненного UF6 (0,3% U235); в нижнюю часть реактора 516 г/ч фтора, содержание HF в котором менее 100•10-4 более или менее разбавленного Ar для контроля температуры.

В реакторе поддерживались условия, давление и температура, аналогичные значениям примера 1.

Из верхней части реактора извлекали газообразную смесь, содержащую: 22 г/ч фтора и разбавляющего его аргона; 3168 г/ч UF6, изотопное содержание U235 в котором составляло 0,43%; 208 г/ч SiF4.

Также извлекали несгоревшие твердые вещества, состоящие из AlF3.

Газообразный поток охлаждали до -25oC и, таким образом, конденсировали всю массу UF6 и получали вентиляционные газы, содержащие излишний фтор и все количество SiF4 (208 г/ч).

Простое удаление газа из закристаллизировавшегося UF6 под уменьшенным давлением и при поддержании температуры на установленном уровне позволило получить затем UF6, содержащий менее 1•10-4Si и менее 20•10-4HF.

Пример 3. В качестве исходного продукта использовали набор кусков сплава облученного топлива типа U3Si2 на основе среднеобогащенного урана (20% U235), содержащегося в алюминиевой матрице.

Состав продукта был существенно следующим, мас.%:

Уран - 80%

Кремний - 3%

Продукт деления (PF ПД) - 7%

Алюминий - 10%

Наиболее значительными продуктами деления являются Pu, Mo, Nb, Ti, Ru и Mg.

Сначала, продукты подвергаются непрерывной обработке в реакторе из монеля с внутренним диаметром равным 80 мм потоком газообразного HF с расходом 450 г/ч, который разбавляется непрерывной подачей 500 г/ч H2. Температура поддерживалась на уровне 400oC, а давление реактора были 102 кПа.

Полученные летучие фториды подвергались фильтрованию. Что касается нелетучих фторидов UF4, которые остались в реакторе, то они были затем подвергнуты непрерывному фторированию при 350oC под давлением 102 кПа. Расход фтора был равен 150 г/ч, который разбавляли N2 с расходом 500 г/ч.

Летучие фториды подвергались фильтрованию в колонне с металлической насадкой, которая позволила удалить нелетучие фториды, а также Pu в виде твердого PuF4, поступившего в результате разложения газообразного нестабильного PuF6. Затем их охлаждали в конденсаторе, в котором температура поддерживалась равной -20oC и в котором UF6 кристаллизовывался. Давление было равным 102 кПа.

Неконденсирующиеся газы, в основном F2, O2, N2, подвергались фильтрованию и обработке с помощью абсорбера с известью.

После вакуумного дегазирования в речение нескольких часов конденсатор подогревался до 90oC и жидкий UF6 подвергался двум последовательным перегонкам.

В первой колонне из основания колонны извлекали тяжелые продукты, такие как Nb, F5, и в некоторых случаях следы PuF6, а во второй колонне извлекали из ее верхней части в основном несколько десятков граммов MoF6 и из нижней части чистый UF6.

Активность UF6, полученного таким образом, была ниже 2•10-7 μCi/gY , содержание банальных металлических примесей ниже, 50•10-4 из которых Mo менее 1•10-4.

Затем этот газообразный UF6? вводился барботированием (смешением) в количестве 14,5% в контейнер природного урана для получения UF6 обогащенного до 3,5% U235, совершенно однородного, предназначенного для получения топлива согласно известному способу.

Способ согласно изобретению позволяет получить чистый готовый однородный UF6, в частности, относительно содержания U235. Он позволяет извлекать примеси, содержащиеся в исходном сплаве, и не создает никакого вытекающего потока, который необходимо было бы обрабатывать перед его выбросом. Он позволяет также ограничивать вопрос критической обстановки благодаря отсутствию водной фазы.

Изобретение относится к способу обработки металлического сплава на основе упрана, преимущественно сверхобогащенного U2 3 5 и других металлических компонентов, включающему фторирование и последующую дистилляцию полученной смеси фторидов с получением чистого гексафторида урана и отделение его от примесей. Сущность: фторирование ведут фторсодержащим газом с получением газообразной смеси фторидов, содержащей фториды урана и другие, в том числе и оксифториды металлов, а полученный после дистилляции чистый гексафторид сверхобогащенного урана в жидком или газообразном состоянии смешивают с гексафторидом менее обогащенного урана в пропорциях, необходимых для получения гексафторида с заданным изотопным содержанием, при этом фторирование можно осуществлять в 2 этапа: на первом - соединениями втора, например газообразным HF и UF6, с получением UF4 в твердом виде, на втором - газом на основе фтора. 11 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1993-02-10—Подача