Область техники

Настоящее изобретение относится к системе теплопередачи для реактора, в котором производится преобразование гексафторида урана UF6 в окись урана UO2. Предлагаемая система в зависимости от обстоятельств способна функционировать как нагревательный элемент, так и как охладитель.

Предыдущий уровень

Обогащенный уран, поступающий с установок разделения изотопов урана, обычно находится в форме гексафторида урана UF6. Как правило, этот гексафторид следует преобразовать в порошкообразную окись урана UO2, которая должна обладать целым рядом физических свойств для того, чтобы быть пригодной для спекания. Существуют различные способы, позволяющие получать двуокись урана UO2 такого качества, которое пригодно для спекания окиси, полученной из гексафторида.

Один из таких способов предыдущего уровня техники заключается в том, что получают промежуточное соединение UO2F2. Согласно этому способу гексафторид преобразуют в оксифторид с помощью следующей реакции:

UF6+2H2O→ UO2F2+4HF,

причем воду вводят в реакцию в виде пара. Таким способом можно получить чрезвычайно реактивный оксифторид, если сильно разбавить водяной пар воздухом или азотом.

На второй стадии способа получают двуокись урана UO2 следующей реакцией:

UO2F2+H2→UO2+2HF.

Чтобы получить двуокись урана, поддающуюся спеканию, можно провести восстановительный гидролиз UO2F2 с помощью водяного пара в присутствии водорода, который вводят в процесс в виде расщепленного (крекированного) аммиака.

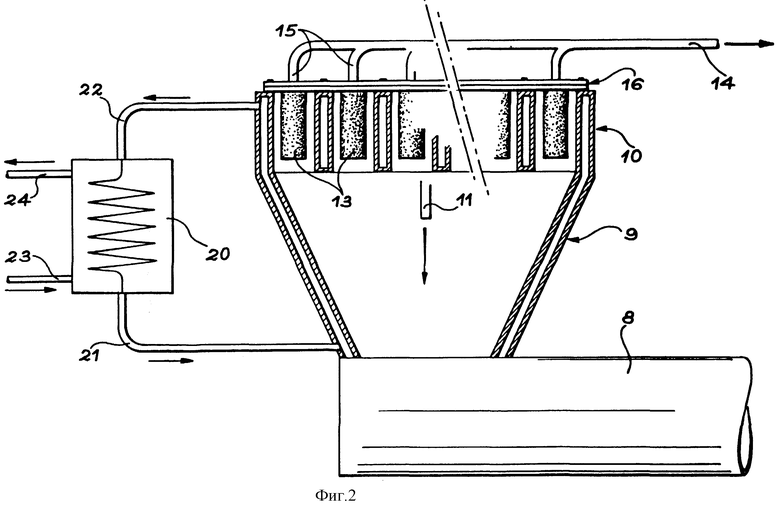

Патент FR-A-2060242 описывает способ получения спекающейся двуокиси урана из гексафторида урана. Согласно этому способу газообразный гексафторид урана вводят в реакцию с водяным паром при температуре, превышающей 100° С, немедленно выводя при этом из реакционной зоны образующийся оксифторид урана и преобразуя последний в двуокись урана. Указанный способ осуществляется в устройстве, представленном на фигуре 1.

Устройство, схематически представленное на фигуре 1, представляет собой печь, корпус которой имеет форму латинской буквы S. Продукты реакции последовательно проходят в печи через несколько зон, температуры в которых доведены до различного уровня и регулируются с помощью нагревательных средств (не показан), находящихся в горизонтальной части печи. Гексафторид урана, а также, возможно, водяной пар и азот (в зависимости от того, в каком режиме работает система: в режиме противотока или прямого тока) вводятся в гидролизную камеру через камеру фильтрации газов, расположенную в левой верхней части печи, и через подводящий канал, оборудованный инжектором 1. Еще один канал 2 служит для подачи в печь газов для пиролиза и восстановления UO2F2 (водяной пар в чистом или разбавленном виде). Газы, поступающие из реакционной зоны (а именно: HF, избыток воды и, возможно, Н2/), выходят из кожуха печи через фильтры 3, изготовленные из спеченного металла и автоматически подвергаемые очистке, чтобы избежать попадания UO2F2 в канал 4 и удерживать частицы, увлекаемые потоком пиролизных газов. Фильтры 3 поддерживаются запорным элементом 6, который расположен в верхней части печи, причем этот элемент пересекается каналом 1. Поскольку UF6 преобразуется в UO2F2 уже начиная с левой части печи, поддерживаемой при температуре порядка 180° С, UO2F2 очень быстро выходит из-под воздействия UF6. Затем полученный порошок UO2F2 преобразуют в двуокись урана в зоне пирогидролиза, расположенной на фигуре 1 в горизонтальной части печи. Порошок UO2F2 увлекается в эту зону с помощью традиционных технических средств, к воздействию которых можно еще добавить воздействие силы тяготения, если создать в системе достаточный уклон. И, наконец, полученная двуокись урана в виде порошка выгружается через вращающийся клапан или шнековое разгрузочное устройство 5. Благодаря такой конструкции время пребывания UO2F2 в гидролизной зоне весьма небольшое и близко обычно к одной секунде.

Фильтры 3 могут состоять из фильтрующих элементов-стержней, имеющих форму свечей и распределенных по нескольким секторам. Например, можно создать восемь секторов, в каждом из которых находится 17 стержней. Такой конструктивный подход позволяет единовременно иметь 6 секторов в работе, один сектор в процессе очистки его фильтрующих стержней и еще один сектор в ожидании очистки. Как было сказано выше, фильтры 3 предназначены для улавливания порошкообразного UO2F2 и для предотвращения его попадания в канал 4. Фильтрующие стержни, образующие фильтры, подвергаются воздействию относительно значительных термических нагрузок, поскольку, с одной стороны, реакция гидролиза гексафторида урана посредством водяного пара является очень экзотермической и, с другой стороны, газы, выходящие из зоны пирогидролиза, имеют высокую температуру (800-900° С). Газообразный HF, выделяющийся в результате указанных реакций, имеет на этой стадии процесса очень высокую температуру. Если учесть общее число этих фильтрующих стержей (в вышеприведенном примере их 136), существует опасность того, что один из этих стержней сломается или испортится, а оксифторид попадет в канал 4.

С другой стороны, при повторном пуске реактора после временной остановки стенки гидролизной и фильтровальной камер все еще остаются холодными, газообразные продукты реакций конденсируются на них, вызывая их коррозию.

Изложение сущности изобретения

Настоящее изобретение направлено на преодоление вышеописанных трудностей. В данном изобретении предложена такая система теплопередачи, которая позволяет в процессе работы реактора охлаждать стенки гидролизной и фильтровальной камер, одновременно позволяя при остановке реактора нагревать эти же самые стенки, чтобы избежать конденсации на них жидкостей или растворов, способных вызвать коррозию.

Итак, предлагаемое изобретение относится к способу применения реактора с псевдоожиженным слоем для преобразования гексафторида урана в двуокись урана, причем указанный реактор имеет гидролизную камеру, соединенную в своей нижней части с пирогидролизной зоной, тогда как верхняя часть этой камеры соединена с камерой фильтрации реакционных газов. Указанный реактор характеризуется тем, что в процессе работы стенки гидролизной камеры и стенки камеры фильтрации подвергаются охлаждению для того, чтобы ограничить повышение температуры, вызываемое реакционными газами, а также характеризуется тем, что, когда реактор остановлен, стенки гидролизной камеры и стенки камеры фильтрации подвергаются подогреву для того, чтобы избежать конденсации реакционных газов на этих стенках. Предпочтительно, что охлаждение и подогрев стенок осуществляются с помощью текучей среды-теплоносителя, поступающей из теплообменника. В качестве такой текучей среды-теплоносителя может выступать воздух.

Другой целью настоящего изобретения является создание систем теплообмена для реактора с псевдоожиженным слоем, предназначенного для преобразования гексафторида урана в двуокись урана, причем указанный реактор имеет гидролизную камеру, соединенную своей нижней частью с пирогидролизной зоной, тогда как верхняя часть этой камеры соединена с камерой фильтрации реакционных газов. Согласно настоящему изобретению характерным признаком новизны является то, что стенки гидролизной камеры и стенки камеры фильтрации газов оборудованы средствами, обеспечивающими теплопередачу от указанных стенок и к этим же стенкам.

И, наконец, в-третьих, целью настоящего изобретения является создание реактора с псевдоожиженным слоем для преобразования гексафторида урана в двуокись урана, причем указанный реактор имеет гидролизную камеру, соединенную своей нижней частью с пирогидролизной зоной, тогда как верхняя часть этой камеры соединена с камерой фильтрации реакционных газов. Характерной чертой изобретательской новизны реактора согласно изобретению является то, что стенки гидролизной камеры и стенки камеры фильтрации газов оборудованы средствами, позволяющими подавать тепло к этим стенкам или отводить тепло от этих стенок. Предпочтительно эти средства для теплопередачи представляют собой средства, обеспечивающие циркуляцию текучей среды-теплоносителя, причем эти средства циркуляции могут включать в себя полые стенки гидролизной камеры и камеры фильтрации газов.

Краткое описание чертежей

Предлагаемое изобретение будет лучше понято, а его преимущества и характерные признаки станут более ясны при чтении нижеследующего описания, которое ни в коей мере не носит ограничительного характера и которое поясняется чертежами:

Фигура 1 схематически изображает устройство согласно предыдущему уровню техники, предназначенное для осуществления способа получения двуокиси урана из гексафторида урана.

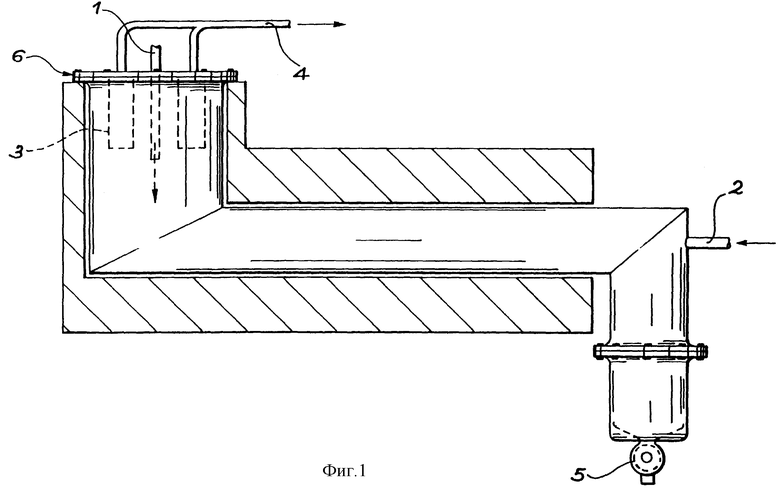

Фигура 2 изображает предлагаемую систему теплообмена для реактора согласно изобретению, в котором осуществляется преобразование гексафторида урана в двуокись урана.

Подробное описание вариантов осуществления изобретения

С целью упрощения и большей ясности на фигуре 2 представлена лишь та часть печи, которая соответствует левой части фигуры 1, то есть она изображает систему теплообмена согласно изобретению. Итак, фигура 1 представляет в разрезе только гидролизную камеру и камеру фильтрации газов.

На фигуре 2 представлена гидролизная камера 9, нижняя часть которой собщена с пирогидролизной зоной 8, тогда как ее верхняя часть сообщена с камерой 10 фильтрации. Камера 10 фильтрации разделена на некоторое количество секторов, каждый из которых содержит фильтровальный элемент 13. Верхняя грань камеры 10 фильтрации закрыта запорным элементом 16, а котором проделаны отверстия для канала 11, через который производят инжекцию гексафторида урана в гидролизную камеру 9, а также для каналов 15, через которые удаляют реакционные газы. Каналы 15 соединены с магистральным трубопроводом 14. Каждый запорный элемент или отверстие для каналов должен быть герметизирован.

Как это показано на фигуре 2, стенки гидролизной камеры 9 и камеры 10 фильтрации, разделенной на сектора, являются полыми и находятся в жидкостном сообщении между собой. Эти полые стенки сообщены с трубопроводом 21 подачи текучей среды и с трубопроводом 22 для удаления текучей среды. Оба эти трубопровода предназначены для циркуляции текучей среды-теплоносителя, подаваемой теплообменником 20.

Теплообменник 20 питается первичной (исходной) текучей средой, циркулирующей по трубопроводам 23 и 24. Эта первичная среда орошает змеевик, первый конец которого соединен с трубопроводом 22, а второй конец с трубопроводом 21. В результате происходит теплообмен между первичной средой, циркулирующей по трубопроводам 23 и 24, и текучей средой-теплоносителем (ее можно назвать "вторичной" средой), циркулирующей по трубопроводам 21 и 22. Если требуется охладить стенки гидролизной камеры 9 и стенки камеры 10 фильтрации, первичная среда, подаваемая в теплообменник 20, является холодной. Напротив, если требуется подогреть эти стенки, подаваемая первичная среда является горячей.

Выгодной особенностью предлагаемого изобретения является то, что первичная среда может быть водой, а вторичная среда - воздухом. Операции с воздухом легкоосуществимы и позволяют довольно легко определить утечки HF. В этом случае детектор утечек HF можно подключить к одному из трубопроводов 21 или 22.

Предлагаемое изобретение дает целый ряд преимуществ. Во-первых, оно обеспечивает большую гибкость и маневренность в эксплуатации реактора, так как стенки гидролизной камеры и камеры фильтрации могут быть подогреты или охлаждены одним и тем же устройством, то есть теплообменником. Тот факт, что стенки охлаждаются в процесс работы печи, увеличивает срок службы фильтровальных элементов, термические нагрузки на которые уменьшаются. Поскольку температура реакционных газов таким образом понижается, уменьшается общий объем газов, который необходимо фильтровать, и можно уменьшить число фильтровальных элементов. Более конкретно, если учесть, что каждый фильтровальный элемент содержит 17 фильтровальных стержней, то реактор, оборудованный системой теплопередачи согласно предлагаемому изобретению, требует всего лишь семь фильтровальных элементов (в семи секторах), а не восемь фильтровальных элементов, требуемых для реактора, не оборудованного предлагаемой системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ РЕАКТОРА ДЛЯ ПРЕОБРАЗОВАНИЯ UF В ОКСИД УРАНА | 1999 |

|

RU2232131C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПОСРЕДСТВЕННОГО ПРЕВРАЩЕНИЯ ГЕКСАФТОРИДА УРАНА В ОКСИД УРАНА | 1998 |

|

RU2162058C1 |

| СПОСОБ ДЛЯ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ДИОКСИД УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211184C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| Реакционная камера для получения порошка диоксида урана методом восстановительного пирогидролиза гексафторида урана | 2019 |

|

RU2820964C1 |

| СПОСОБ УСТРАНЕНИЯ ЗАБИВАНИЯ ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2286829C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 2016 |

|

RU2630801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2007 |

|

RU2355641C1 |

Предлагаемое изобретение относится к системе теплообмена для реактора с псевдоожиженным слоем, предназначенного для преобразования гексафторида урана в двуокись урана. Указанный реактор содержит гидролизную камеру 9, сообщенную в своей нижней части с пирогидролизной зоной, тогда как ее верхняя часть сообщена с камерой 10 фильтрации реакционных газов, причем стенки гидролизной камеры 9 и стенки камеры 10 фильтрации газов оборудованы средствами, позволяющими обеспечить перенос тепла от указанных стенок или к указанным стенкам. Технический результат: изобретение обеспечивает большую гибкость и маневренность в эксплуатации реактора, увеличивает срок службы фильтровальных элементов и позволяет сократить их число. 3 с. и 9 з.п. ф-лы, 2 ил.

| FR 2060242 А, 18.06.1971 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ДЛЯ ДИСКОВОГО НОСИТЕЛЯ ИНФОРМАЦИИ | 1993 |

|

RU2113020C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ТВЕРДЫХ МАТЕРИАЛОВ ИЗ ГАЗООБРАЗНЫХ РЕАГЕНТОВ | 1994 |

|

RU2111168C1 |

| JP 61205626 А, 11.09.1986. | |||

Авторы

Даты

2004-11-27—Публикация

2000-01-26—Подача