Изобретение относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов.

Известна шихта для выплавки ферросилиция (а.с. N 643635 C 22 C 33/00, 1979, Б.И. N 7), которая содержит, мас.% :

Брикетированный гидролизный лигнин или целлолигнин - 1-51

Древесные отходы - 5-70

Пековый или нефтяной кокс - 0,5-16

Металлические отходы - 1-11

Кварцит - Остальное

Недостатком применения известной шихты является низкая производительность печи и высокий расход электроэнергии.

Наиболее близкой по составу является шихта для выплавки ферросилиция описанная в работе: Рысс М. А. Производство ферросплавов. М.: Металлургия, 1975. С 50. Шихта имеет следующий состав, мас.%:

Кварцит - 47-68

Кокс - 12-16

Полукокс - 12-16

Металлические отходы - 1-30

Применение известной шихты приводит к снижению производительности печи и повышенному расходу электроэнергии.

Цель предлагаемого изобретения - повышение производительности печи при одновременном снижении расхода электроэнергии, а также утилизация отходов химического производства.

Поставленная цель достигается тем, что шихта для выплавки ферросилиция содержащая кварцит, кокс и металлические отходы, дополнительно содержит окатыши отработанной контактной массы (ОКМ) химического производства при следующем соотношении компонентов, мас.%:

Кокс - 10,0-40,0

Металлические отходы - 6,0-30,0

Окатыши отработанной контактной массы - 0,3-20,0

Кварцит - Остальное

В качестве окатышей используют отработанную контактную массу (ОКМ) химического производства, содержащую, мас.% :

Медь - 0,10-10,00

Железо - 0,10-5,00

Кальций - 0,10-10,00

Алюминий - 0,05 -1,50

Титан - 0,01-0,50

Углерод - 0,10-10,00

Кремний - Остальное

при этом размер окатышей не должен превышать 60 мм.

В химическом производстве в качестве катализатора широко используется кремнийсодержащая масса, которая в дальнейшем не перерабатывается и уходит в отвалы. Проведенными исследованиями установлено, что использование в шихте для выплавки ферросилиция дополнительно окатышей ОКМ приводит к повышению производительности печи и одновременной экономии электроэнергии. Причем, при содержании в шихте окатышей ОКМ менее 0,3% - положительного эффекта не наблюдается, из-за малого их количества; при содержании более 20,0% - снижается качество ферросилиция, из-за повышенного содержания в окатышах титана и алюминия. Установлено, что при увеличении размера окатышей более 60 мм снижается производительность печи.

Исследованиями установлено, что доля металлических отходов должна быть в пределах 6,0 - 30,0%. При меньшем содержании наблюдается недостаток в железе, а при большем - его избыток.

При содержании кокса в шихте менее 10,0% его становится недостаточно для полного протекания реакции восстановления, а при содержании более 40,0% он становится лишним, при этом сплав дополнительно загрязняется алюминием и титаном.

Повышение производительности печи и снижение энергозатрат наблюдается вследствие того, что в процессе плавки сначала выплавляется ферросилиций с более низким содержанием кремния, процесс плавки идет быстрее и с меньшими энергозатратами, так как требуется восстановить меньшее количество кремния из кремнезема, а затем, перед выпуском сплава, на колошник задают окатыши ОКМ; при этом затраты энергии идут только на расплавление окатышей. Добавки окатышей в необходимом количестве перед выпуском расплава повышают содержание кремния в нем до требуемого значения без снижения его качества.

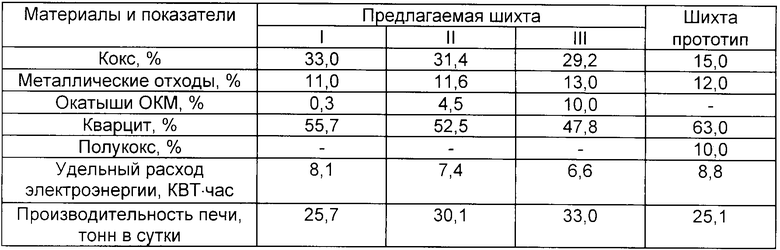

Шихта была опробована в промышленном производстве при выплавке 65% ферросилиция в электропечи с мощностью трансформатора 11000 КВА. Состав шихты и результаты плавок приведены в таблице.

Как видно из таблицы, с повышением в шихте доли окатышей ОКМ увеличивается производительность печи с одновременным уменьшением удельного расхода электроэнергии. Дополнительное преимущество использования предложенного состава шихты - экономия кокса, которого меньше требуется на восстановление кремния из кварцита, а также утилизация отходов химического производства. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106424C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2112071C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1996 |

|

RU2094518C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1996 |

|

RU2096514C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2001 |

|

RU2190683C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 2018 |

|

RU2698161C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 1993 |

|

RU2034929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕННОГО ФЛЮСА | 1997 |

|

RU2124972C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

Изобретение относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов. Шихта для выплавки ферросилиция содержит кварцит, кокс металлические отходы и окатыши отработанной контактной массы химического производства при следующем соотношении компонентов, мас.%: кокс 10,0 - 40,0, Металлические отходы 6,0 - 30,0, окатыши 0,3 - 20,0, кварцит остальное. 2 з.п.ф-лы, 1 табл.

Кокс - 10,0 - 40,0

Металлические отходы - 6,0 - 30,0

Окатыши отработанной контактной массы - 0,3 - 20,0

Кварцит - Остальное

2. Шихта по п.1, отличающаяся тем, что окатыш отработанной контактной массы химического производства содержит, мас.%:

Медь - 0,10 - 10,00

Железо - 0,10 - 5,00

Кальций - 0,10 - 10,00

Алюминий - 0,05 - 1,50

Титан - 0,01 - 0,50

Углерод - 0,10 - 10,00

Кремний - Остальное

3. Шихта по п.1, отличающаяся тем, что размер окатышей ОКМ составляет не более 60 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, N 643635, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рысс М | |||

| Производство ферросплавов | |||

| М.: Металлургия, 1975, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1998-03-10—Публикация

1997-03-19—Подача