Изобретение относится к металлургии, конкретнее к производству ферросплавов, в частности, ферросиликомарганца в рудно-термических печах.

Наиболее близким по технической сущности является способ выплавки силикомарганца в рудно-термической печи, включающий проплавление шихтовых материалов на оптимальном напряжении на низкой стороне трансформатора печи, выпуск и разливку сплава и шлака. Плавку ведут с периодическим изменением напряжения на низкой стороне трансформаторов печи. При этом в первом периоде, равном 1/4-1/3 продолжительности плавки, напряжение на низкой стороне трансформаторов поддерживают на 10-16% ниже оптимального, во втором периоде длительностью 1/3-1/2 плавки - на оптимальном, в третьем периоде напряжение на низкой стороне трансформаторов поддерживают на 11-20% выше оптимального. Величину силы тока на низкой стороне трансформаторов поддерживают постоянной.

/См. авт. свид. СССР 990852, кл. С 22 С 33/04, Бюлл. изобр., 3. 1983/.

Недостатком известного способа является недостаточное извлечение из шихты в сплав марганца и кремния, низкая стабильность посадки электродов печи в сплав, а также производительность печи при выплавке сплава ферросиликомарганца. Это объясняется отсутствием регламентированного регулирования отношения силы тока и напряжения на низкой стороне трансформаторов печи в зависимости от расходов компонентов шихты, их состава и количества в шихте. При этом не обеспечивается необходимая производительность печи и удельный расход электроэнергии.

Технический эффект при использовании изобретения заключается в повышении величины извлечения из шихты в сплав марганца и кремния, повышении стабильности посадки электродов печи в шихте, а также производительности печи при выплавке ферросиликомарганца и уменьшении удельного расхода электроэнергии.

Указанный технический эффект достигают тем, что способ выплавки ферросиликомарганца включает периодическую подачу шихты в рудно-термическую печь, периодическое дозирование компонентов шихты при помощи дозаторов, расплавление шихты, регулирование силы тока и напряжения на низкой стороне трансформаторов печи, периодический выпуск сплава и шлака и их разливку.

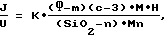

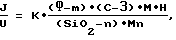

В процессе выплавки сплава изменяют отношение силы тока и напряжения по зависимости:

где J - сила тока на низкой стороне трансформаторов, кА;

U - линейное напряжение на низкой стороне трансформаторов, В;

М - расход подаваемой в печь шихты в среднем за сутки, кг/мин;

Н - уровень колошника относительно подины ванны печи, равный 1,8-2,0 м;

С - содержание углеродосодержащих материалов в шихте, равное 12,1-14,6, мас.%;

З - содержание золы и летучих в углеродосодержащих материалах, равное 1,2-1,8, мас.%;

Ф - фракция углеродосодержащего материала в шихте, равная 12-18 мм;

SiO2 - содержание оксида кремния в шихте, равное 20-24 мас.%;

Mn - содержание чистого марганца в марганцевом концентрате, равное 42-44 мас.%;

m - эмпирическая величина, учитывающая пылевидность фракции углеродосодержащего материала в шихте, равная 2-4 мм;

n - эмпирическая величина, учитывающая количество побочных материалов в кварците, равная 1,2-1,8 мас.%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности выплавки ферросиликомарганца, равный 0,0027-0,0068, кА•%•мин/В•мм•кг•м.

Шихта состоит из марганцевого концентрата, кварцита, коксового орешка и доломита, при этом расходы компонентов из дозаторов устанавливают в соотношении соответственно: 1:/3,1-3,7/:/3,7-4,8/:/3,1-3,7/.

Повышение величины извлечения из шихты в сплав марганца и кремния, повышение стабильности посадки электродов печи в шихте, а также производительности печи при выплавке ферросиликомарганца будет происходить вследствие регламентации отношения силы тока и напряжения на низкой стороне трансформаторов печи в зависимости от расходов компонентов шихты и их количеств в шихте, а также обеспечения необходимой величины посадки электродов в шихту.

Диапазон значений величины Н в пределах 1,8-2, Ом объясняется физико-химическими и электротехническими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших значениях будет происходить уменьшение силы тока шихтовой проводимости, что будет приводить к работе с более высоким напряжением, развитию дугового режима. При этом будет увеличиваться улет марганца и снижаться его извлечение из шихты в расплав, будут создаваться температурные условия для более полного восстановления кремния и его улета, а также для уменьшения извлечения кремния из шихты в сплав. Кроме того, будет уменьшаться производительность печи и повышаться удельный расход электроэнергии.

При больших значениях будет происходить увеличение силы тока шихтовой производительности, что будет приводить к работе с низким рабочим напряжением, потере дугового режима. При этом будет происходить ухудшение температурных условий для восстановления марганца и кремния в сплав. В этих условиях ухудшаются условия выхода сплава и шлака через летку из печи, будет уменьшаться производительность печи и повышаться удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от фракции углеродосодержащего материала в шихте.

Диапазон значений содержания углеродосодержащих материалов "С" в шихте в пределах 12,1-14,6 мас.% объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших значениях будет происходить уменьшение токовой нагрузки на электродах, спекание шихты на колошнике, будут появляться "свищи". При этом будет уменьшаться содержание марганца и кремния в сплаве и их извлечение из шихты, повышаться вязкость шлака, ухудшаться условия для выхода сплава и шлака из печи. В этих условиях будут увеличиваться потери сплава со шлаком, улет марганца и кремния со "свищами", будет происходить "кипение" шлака под электродами, увеличиваться расход электродов и их неустойчивая посадка. Кроме того, будет снижаться производительность печи и повышаться удельный расход электроэнергии.

При больших значениях будет происходить уменьшение посадки электродов, будут происходить обвалы шихты, выбросы из печи шлака и сплава, захолаживание пода печи, повышаться улет марганца и кремния и уменьшение их извлечения из шихты в сплав. При этом будет снижаться производительность печи и повышаться удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от фракции углеродосодержащего материала.

Диапазон значений содержания "З" золы и летучих в углеродосодержащих материалах в пределах 1,2-1,8 мас.% объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При больших значениях будет увеличиваться объем шихтовых материалов для выплавки сплава сверх допустимых значений, а также увеличиваться объем образующегося шлака. В шлаке увеличивается содержание трудно восстановимых тугоплавких оксидов, ухудшается газопроницаемость шихты, что приводит к спеканию колошника, к снижению извлечения из шихты марганца и кремния, к повышению вязкости шлака и к ухудшению условий выхода шлака из печи. В этих условиях повышается удельный расход электроэнергии и снижается производительность печи.

Меньшие значения устанавливать экономически невыгодно из-за дороговизны и сложности получения углеродосодержащих материалов с малым содержанием в них золы и летучих.

Указанный диапазон устанавливают по экономическим соображениям.

Диапазон значений фракции "Ф" углеродосодержащего материала в пределах 12-18 мм объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших значениях будет происходить уменьшение токовой нагрузки на печи, будет происходить спекание шихты на колошнике и появление "свищей", увеличение улета марганца и кремния, а также уменьшение их извлечения из шихты в сплав. При этом ухудшаются условия схода шихты в печи, уменьшается производительность печи и увеличивается удельный расход электроэнергии.

При больших значениях происходит повышение токовой нагрузки на печи, уменьшается посадка электродов, увеличиваются случаи обвалов шихты и выбросы сплава и шлака из печи, уменьшается температура на подине печи. При этом увеличивается улет марганца и кремния, а также снижается их извлечение из шихты в сплав, ухудшается температурный режим восстановления марганца и кремния, уменьшается производительность печи и увеличивается удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от содержания углеродосодержащих материалов в шихте.

Диапазон содержания в шихте оксида кремния SiO2 в пределах 20-24 мас.% объясняется физико-химическими закономерностями выплавки в рудно-термической печи ферросиликомарганца.

При больших значениях будет уменьшаться токовая нагрузка на электродах печи, увеличиваться глубина посадки электродов, ухудшаться газопроницаемость колошника, будет происходить спекание колошника, появляются "свищи", увеличивается улет марганца и кремния, уменьшается их извлечение из шихты в сплав, увеличивается вязкость шлака и его количество. При этом увеличиваются потери сплава со шлаком, уменьшается производительность печи и повышается удельный расход электроэнергии, а также удельный расход шихты.

При меньших значениях будет увеличиваться токовая нагрузка на электродах, уменьшаться глубина посадки электродов, увеличиваться улет марганца и кремния, уменьшаться извлечение кремния из шихты в сплав, уменьшаться температура пода печи, ухудшаться условия выхода сплава и шлака из печи. В этих условиях не будет обеспечиваться необходимый химический состав сплава, будет снижаться производительность печи и увеличиваться удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от содержания чистого марганца в марганцовом концентрате.

Диапазон значений эмпирической величины "m" в пределах 2-4 мм объясняется фракционным составом углеродосодержащего материала.

При меньших значениях будут увеличиваться потери кокса на тракте шихтоподачи, будет ухудшаться газопроницаемость шихты на колошнике, будет происходить ее спекание, а также появление "свищей". В этих условиях будет увеличиваться улет марганца и кремния, а также их извлечение из шихты в сплав.

Большие значения зависят от качества исходного углеродосодержащего материала.

Указанный диапазон устанавливают из экономических соображений при подготовке углеродосодержащего материала.

Диапазон значений эмпирической величины "n" в пределах 1,2-1,8 мас.% объясняется физико-химическими свойствами исходного кварцита.

При больших значениях будет увеличиваться удельный расход шихты, количество образующегося шлака и его вязкость. В этих условиях будут увеличиваться потери сплава со шлаком, уменьшаться производительность печи и увеличиваться удельный расход электроэнергии.

Меньшие значения зависят от качества исходного кварцита.

Указанный диапазон устанавливают из экономических соображений при выплавке ферросиликомарганца.

Диапазон значений содержания чистого марганца "Мn" в марганцевом концентрате в пределах 42-44 мас.% объясняется физико-химическими свойствами исходного марганцевого концентрата.

При меньших значениях будет увеличиваться удельный расход шихты, количество образующегося шлака, а также будет уменьшаться извлечение марганца из шихты в сплав. В этих условиях будет уменьшаться производительность печи и увеличиваться удельный расход электроэнергии.

Большие значения зависят от качества исходного марганцевого концентрата.

Указанный диапазон устанавливают исходя из экономических соображений.

Диапазон значений эмпирического коэффициента "К" в пределах 0,0027-0,0068 объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших и больших значениях извлечение марганца и кремния из шихты в сплав будет ниже необходимых значений. Кроме того, будет снижаться производительность печи и увеличиваться удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от расхода подаваемой в печь шихты.

Диапазон значений отношения расходов марганцевого концентрата и кварцита в пределах 1: /3,1-3,7/ объясняется физико-химическими закономерностями выплавки ферросиликомарганца.

При меньших значениях не будет обеспечиваться необходимый химический состав сплава, будет уменьшаться количество образующегося шлака и глубина посадки электродов, увеличиваться улет марганца и кремния, уменьшаться их извлечение из шихты в сплав, увеличиваться токовая нагрузка на электродах, уменьшаться температура на поде печи, ухудшаться температурные условия восстановления кремния.

При больших значениях не будет обеспечиваться необходимый химический состав сплава, будет увеличиваться количество образующегося шлака и глубина посадки электродов, будут появляться "свищи", ухудшаться газопроницаемость колошника, уменьшаться токовая нагрузка на электродах, увеличиваться вязкость шлака. В этих условиях уменьшается производительность печи и увеличивается удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от содержания чистого марганца в марганцевом концентрате.

Диапазон значений отношения расходов марганцевого концентрата и коксового орешка в пределах 1:/3,7-4,8/ объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших значениях не будет обеспечиваться необходимый химический состав выплавляемого сплава, будет уменьшаться токовая нагрузка на электродах, не будет обеспечиваться устойчивая посадка электродов, будет увеличиваться вязкость шлака и снижаться газопроницаемость шихты на колошнике, увеличиваться вероятность появления "свищей" и спекания колошника, а также будет происходить "кипение" шлака под электродами. В этих условиях увеличивается улет марганца и кремния, а также уменьшается их извлечение из шихты в сплав.

При больших значениях не обеспечивается необходимый химический состав выплавляемого сплава, будет происходить уменьшение посадки электродов и увеличиваться случаи обвалов шихты, что приводит к выбросам сплава и шлака из печи, а также будет уменьшаться температура пода печи, ухудшаться температурные условия восстановления марганца и кремния, условия выхода сплава и шлака из печи.

В обоих случаях снижается производительность печи и увеличивается удельный расход электроэнергии.

Указанный диапазон устанавливают в зависимости от расхода марганцевого концентрата и кварцита.

Диапазон значений отношения расходов марганцевого концентрата и доломита в пределах 1: /3,1-3,7/ объясняется физико-химическими закономерностями выплавки ферросиликомарганца в рудно-термической печи.

При меньших значениях будет происходить повышение вязкости шлака, увеличиваться потери сплава со шлаком, ухудшаться условия восстановления марганца и его извлечения из шихты в сплав.

При больших значениях будет происходить увеличение количества образующегося шлака сверх допустимых пределов и его вязкости, ухудшение условий восстановления кремния и уменьшение его извлечения из шихты в сплав.

В обоих случаях будет происходить уменьшение производительности печи и повышение удельного расхода электроэнергии.

Указанный диапазон устанавливают в зависимости от расхода чистого марганца из марганцевого концентрата.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки ферросиликомарганца осуществляют следующим образом.

Пример. В рудно-термической печи выплавляют ферросиликомарганец марки Мн17 с массовой долей кремния в пределах 15-20%, марганца - не менее 65,0%, углерода - 2,5%, фосфора - не более 0,10% и серы - 0,02%. Выплавку ферросиликомарганца производят в рудно-термической печи непрерывным процессом с закрытым колошником при периодической загрузке шихты в печь и периодических выпусках сплава и шлака. Рудно-термическая печь РКО-16,5 оборудована тремя однофазными трансформаторами мощностью 5,5 MB.А каждый. Выводы их вторичных обомоток на низкой стороне соединены по схеме на "треугольник на электродах".

Для выплавки ферросиликомарганца используют шихту, состоящую из марганцевого концентрата ОАО "Жайремский ГОК" по ТУ 622-РК-3808-09-99, кварцит - по ТУ 14-465-33-97, орешек коксовый сухого тушения марок КО-1 и КО-2 по ГОСТ 8935-77, доломит сырой марок ДО-20 и ДО-50 по ТУ 0753-009-00186861-98. Доломит подают в шихту как шлакообразующий элемент для повышения извлечения марганца из шихты в расплав вследствие физико-химических реакций.

При необходимости в исключительных случаях возможна подача в шихту извести и плавикового шпата.

Подачу компонентов шихты в рудно-термическую печь осуществляют по схеме: приемные бункеры --> конвейер --> расходные бункеры --> дозаторы --> конвейеры --> печные бункеры --> труботечки --> колошник печи. Шихту загружают в печь равномерно, небольшими порциями с интервалом 4-12 мин по 13 труботечкам. Величину расхода каждого компонента шихты из соответствующего дозатора регулируют. Подачу компонентов шихты на конвейер производят периодически. На конвейере образуют слоеный "пирог" из соответствующих компонентов шихты. Далее этот "пирог" направляют в печные бункера для последующей подачи шихты в печь через труботечки.

В процессе выплавки сплава изменяют отношение силы тока и напряжения на низкой стороне трансформаторов печи по зависимости:

где J - сила тока на низкой стороне трансформаторов, кА;

U - линейное напряжение на низкой стороне трансформаторов, В;

М - расход подаваемой в печь шихты в среднем за сутки, кг/мин;

Н - уровень колошника относительно подины ванны печи, равный 1,8-2,0 м;

С - содержание углеродосодержащих материалов в шихте, равное 12,1-14,6 мас.%;

З - содержание золы и летучих в углеродосодержащих материалах, равное 1,2-1,8 мас.%;

Ф - фракция углеродосодержащего материала в шихте, равная 12-18 мм;

SiO2 - содержание оксида кремния в шихте, равное 20-24 мас.%;

Mn - содержание чистого марганца в марганцевом концентрате, равное 42-44 мас.%;

m - эмпирическая величина, учитывающая пылевидность фракции углеродосодержащего материала в шихте, равная 2-4 мм;

n - эмпирическая величина, учитывающая количество побочных материалов в кварците, равная 1,2-1,8 мас.%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности выплавки ферросиликомарганца, равный 0,0027-0,0068, кА•%•мин/В•мм•кг•м.

Шихта состоит из марганцевого концентрата, кварцита, коксового орешка и доломита, при этом расходы компонентов из дозаторов устанавливают в соотношении соответственно: 1:/3,1-3,7/:/3,7-4,8/:/3,1-3,7/.

Выплавленные сплав и шлак периодически сливают из печи в ковши и затем разливают соответственно в изложницы и в шлаковни.

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом и пятом примерах вследствие несоблюдения необходимого соотношения силы тока и линейного напряжения на низкой стороне трансформаторов печи и расходных параметров соответствующих компонентов шихты не обеспечивается оптимальное извлечение марганца и кремния из шихты в сплав, а также достижение необходимых параметров производительности печи и удельного расхода электроэнергии.

В оптимальных примерах 2-4 вследствие соблюдения необходимого по технологии выплавки ферросиликомарганца отношения силы тока и линейного напряжения на низкой стороне трансформаторов рудно-термической печи, а также необходимых расходных параметров компонентов шихты обеспечивается повышение извлечения марганца и кремния из шихты в сплав. При этом обеспечивается повышение производительности печи и уменьшение удельного расхода электроэнергии.

Применение изобретения позволяет более полно и эффективно использовать компоненты шихты при выплавке ферросиликомарганца в рудно-термических печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА И СИЛИКОМАРГАНЦА | 2001 |

|

RU2198235C2 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки силикомарганца | 1981 |

|

SU990852A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2010 |

|

RU2428499C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

Изобретение относится к металлургии, конкретно к производству ферросиликомарганца в рудно-термических печах. Способ включает периодическую подачу шихты в рудно-термическую печь, периодическое дозирование компонентов шихты при помощи дозаторов, расплавление шихты, регулирование силы тока и напряжения на низкой стороне трансформаторов печи, периодический выпуск сплава и шлака и их разливку. В процессе выплавки сплава отношение силы тока и напряжения изменяют по зависимости

где J - сила тока на низкой стороне трансформаторов, кА; U - линейное напряжение на низкой стороне трансформаторов, В; М - расход подаваемой в печь шихты в среднем за сутки, кг/мин; Н - уровень колошника относительно подины ванны печи, равный 1,8-2,0 м; С - содержание углеродосодержащих материалов в шихте, равное 12,1-14,6 мас.%; З - содержание золы и летучих в углеродосодержащих материалах, равное 1,2-1,8 мас.%; Ф - фракция углеродосодержащего материала в шихте, равная 12-18 мм; SiO2 - содержание оксида кремния в шихте, равное 20-24 мас.%; Мn - содержание чистого марганца в марганцевом концентрате, равное 42-44 мас.%; m - эмпирическая величина, учитывающая пылевидность фракции углеродосодержащего материала в шихте, равная 2-4 мм; n - эмпирическая величина, учитывающая количество побочных материалов в кварците, равная 1,2-1,8 мас.%; К - эмпирический коэффициент, характеризующий физико-химические закономерности выплавки ферросиликомарганца, равный 0,0027-0,0068 кА•%•мин/В•мм•кг•м. Изобретение позволяет увеличить извлечение из шихты в сплав марганца и кремния, повысить стабильность посадки электродов печи в шихте и производительность печи при выплавке ферросиликомарганца и уменьшить удельный расход электроэнергии. 1 з.п. ф-лы, 1 табл.

где J - сила тока на низкой стороне трансформаторов, кА;

U - линейное напряжение на низкой стороне трансформаторов, В;

М - расход подаваемой в печь шихты в среднем за сутки, кг/мин;

Н - уровень колошника относительно подины ванны печи, равный 1,8-2,0 м;

С - содержание углеродосодержащих материалов в шихте, равное 12,1-14,6 мас.%;

З - содержание золы и летучих в углеродосодержащих материалах, равное 1,2-1,8 мас.%;

Ф - фракция углеродосодержащего материала в шихте, равная 12-18 мм;

SiO2 - содержание оксида кремния в шихте, равное 20-24 мас.%;

Мn - содержание чистого марганца в марганцевом концентрате, равное 42-44 мас.%;

m - эмпирическая величина, учитывающая пылевидность фракции углеродосодержащего материала в шихте, равная 2-4 мм;

n - эмпирическая величина, учитывающая количество побочных материалов в кварците, равная 1,2-1,8 мас.%;

К - эмпирический коэффициент, характеризующий физико-химические закономерности выплавки ферросиликомарганца, равный 0,0027-0,0068 кА•%•мин/В•мм•кг•м.

| Способ выплавки силикомарганца | 1981 |

|

SU990852A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| RU 2055929 C1, 10.03.1996 | |||

| RU 2058413 C1, 20.04.1996 | |||

| РЫСС М.А | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1985, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Способ выплавки силикомарганца | |||

| Сталь | |||

| М.: Металлургия, 1980, № 9, с.779-781. | |||

Авторы

Даты

2002-10-10—Публикация

2001-04-23—Подача