Изобретение относится к электрометаллургии и предназначено для использования при выплавке ферросплавов.

Известно, что выплавка многих ферросплавов, например ферросилиция, производится в руднотермических дуговых электропечах непрерывным способом, т.е. при постоянной загрузке материалов и периодических выпусках сплава и шлака.

Известно техническое решение, где для выплавки ферросилиция используют кокс и полукокс (Рысс М.А. Производство ферросплавов. М. Машиностроение, 1979, с. 50). Длительность безаварийной эксплуатации печи в этом случае достаточно высокая, но при использовании в шихте кокса и полукокса можно получить ферросилиций только низкого сорта, непригодного для выплавки трансформаторной стали.

Наиболее близким к заявляемому является способ выплавки ферросилиция в руднотермических печах, описанный в патенте РФ N 2059011, кл. C 22 C 33/00, 1996, который включает в себя непрерывную подачу в печь дозированной шихты, содержащей рудную часть и в качестве восстановителя металлургический кокс, проплавление шихты и периодический выпуск расплава.

Недостатком известного технического решения является низкое качество ферросилиция, так как в качестве восстановителя используют только металлургический кокс, который имеет высокие загрязнения по титану и алюминию.

Цель изобретения увеличение доли качественного ферросилиция в месячном цикле эксплуатации печи при одновременном повышении производительности печи и экономии электроэнергии.

Поставленная цель достигается тем, что в способе выплавки ферросилиция в руднотермической печи, включающем непрерывную подачу в печь дозированной шихты, содержащей рудную часть и в качестве восстановителя металлургический кокс, проплавление шихты и периодический выпуск расплава, в качестве восстановителя в месячном цикле эксплуатации печи дополнительно используют пековый кокс и смесь пекового и металлургического коксов, при этом 6 23% времени эксплуатации используют пековый кокс, 15 30% времени смесь пекового и металлургического коксов, а оставшееся время металлургический кокс, при этом доля металлургического кокса в массе смеси с пековым составляет 5 50% а в качестве восстановителя используют кокс в следующей последовательности: металлургический, пековый, смесь металлургического и пекового.

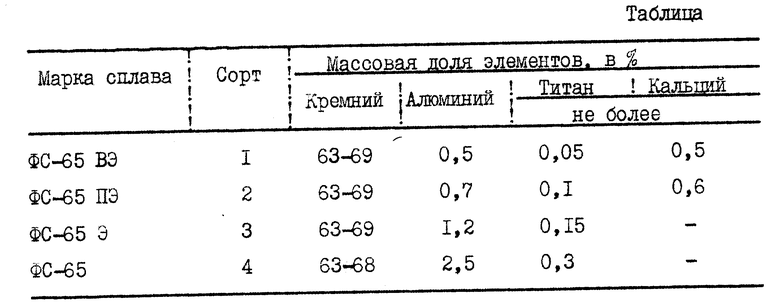

Как правило, производство ферросилиция в руднотермических электропечах является непрерывным процессом, хотя сортамент выпускаемой продукции обычно бывает разным. Так, например, в ферросплавном цехе АО "НЛМК" выпускают четыре марки 65%-ного ферросилиция, таблице ("Производство 65%-ного ферросилиция в дуговых электропечах" ТИ 106-Ф-08-92, С.1).

Так, при производстве ферросилиция первого сорта (особо чистого) в шихте в качестве восстановителя используется только пековый кокс или с небольшими примесями металлургического кокса (до 10 15%), причем доля особо чистого ферросилиция в общем объеме продукции невелика. При этом известно, если электропечь эксплуатировать длительно на пековом коксе, то резко возрастают электрозатраты и снижается производительность печи.

Для производства ферросилиция второго сорта (повышенной чистоты), который также пригоден для выплавки высококачественной трансформаторной стали, можно использовать смесь пекового и металлургического коксов, доля которого в смеси может достигать 50% без снижения качества сплава, т.е. требованиям второго сорта. Однако при этом установлено, что за счет повышенной реакционной способности металлургического кокса при его смеси с пековым возрастает реакционная способность всей смеси, причем чем больше в смеси металлургического кокса, тем легче идет процесс восстановления. При этом составе смеси повышается электросопротивление шихты, что позволяет стабилизировать электрический режим, увеличить производительность печи, снизить расход электроэнергии, повысить межремонтный цикл печи. Ферросплавы третьего и четвертого сортов выплавляются с использованием металлургического кокса, что означает дальнейшее повышение производительности печи и экономии электроэнергии.

Таким образом, использование для производств ферросилиция первого и второго сортов смеси пекового и металлургического коксов уменьшает время эксплуатации печи только на пековом коксе и в целом значительно повышает производительность печи (до 10%) и снижает энергозатраты.

Исследованиями установлено, что наиболее рациональная последовательность восстановителей следующая: металлургический, пековый, смесь пекового и металлургического.

При такой последовательности смены восстановителей получена наиболее высокая производительность печи и экономия электроэнергии. Также установлено, что при применении пекового кокса менее 6% от месячного срока эксплуатации печи практически не сказывается на ее производительности (месячной), а при применении чистого пекового кокса более 23% от общего времени эксплуатации значительно снижает в целом производительность и повышает энергозатраты. Использование смеси пекового и металлургического коксов в течении 15 50% от времени эксплуатации печи позволяет одновременно выпускать высококачественный ферросилиций первого и второго классов и значительно повысить производительность печи и снизить энергозатраты.

Пример реализации способа. В месячном (30 дней) цикле эксплуатации печи мощностью 11000 кВт•ч выпускают ферросилиций всех четырех сортов. Первые 15 дней (50% времени) печь эксплуатируют с применением только металлургического кокса и выпускают ферросилиций 3 и 4-го сортов, последующие три дня (10% времени) печь эксплуатируют с применением только пекового кокса и выпускают ферросилиций 1 сорта, а оставшееся время 17 дней (40% времени) печь эксплуатируется на смеси пекового и металлургического коксов и выпускают ферросилиций первого и второго сортов.

В результате повысилась производительность печи в среднем на 10% и на 8% меньше затрачено электроэнергии по сравнению с вариантом, если бы вместо смеси пекового и металлургического коксов для производства ферросилиция первого и второго сортов использовался только пековый кокс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1996 |

|

RU2094518C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2112071C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106423C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106424C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2001 |

|

RU2190683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕННОГО ФЛЮСА | 1997 |

|

RU2124972C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

Изобретение относится к электрометаллургии и предназначено для использования при выплавке ферросплавов. Сущность изобретения: способ выплавки ферросилиция включает непрерывную подачу в печь дозированной шихты и периодический выпуск расплава, при этом в месячном периоде эксплуатации печи 6 - 23% времени в качестве восстановителя используется пековый кокс, 15 - 30% времени - используют смесь пекового и металлургического коксов, а оставшееся время - металлургический кокс, причем доля металлургического кокса в массе смеси с пековым составляет 5 - 50%, а оптимальная последовательность смены коксов: металлургический - пековый - смесь пекового и металлургического коксов. 2 з.п. ф-лы, 1 табл.

3. Способ по п.1 или 2, отличающийся тем, что в качестве восстановителя используют кокс в следующей последовательности: металлургический, пековый, смесь металлургического и пекового коксов.

| RU, 2059011, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-25—Подача