Изобретение относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов.

Известна шихта для выплавки ферросилиция (Рысс М.А. Производство ферросплавов. М. Металлургия, 1975, с. 50) следующего состава, мас.

Кварцит 47-68

Кокс 12-16

Полукокс 12-16

Металлические отходы 1-30

Однако такая шихта имеет повышенное содержание золы в коксе, что ведет к повышению содержания в сплаве алюминия и титана, что делает этот сплав неприемлемым для производства трансформаторной стали.

Наиболее близким по составу и достигаемому техническому результату является шихта для выплавки ферросилиция (авт. св. N 648635, кл. C 22 C 33/00, 1979), которая содержит, мас.

Брикетированный гидролизный лигнин или целлолигнин 1-51

Древесные отходы 5-70

Пековый или нефтяной кокс 0,5-16

Металлические отходы 1-11

Кварцит Остальное

Основная цель известного изобретения получение чистого ферросилиция по примесям алюминия (ниже 1%) и титана (ниже 0,1%), который можно использовать для производства высококачественной трансформаторной стали.

Недостатком известного технического решения является то, что в шихте используют только чистый кокс, который, как известно, снижает производительность печи, работа колошника становится неудовлетворительной. Для предотвращения этого применяют в большом количестве щепу до 70% а также брикетированный гидролизный лигнин или целлолигнин, которые служат разрыхлителями и предотвращают спекание колошника и обеспечивают его нормальную работу. Однако наряду с этим необходимо отметить недостатки этих компонентов, так как они выполнены в виде брикетов. Крупные брикеты плохо укладываются на колошнике и не могут обеспечить равномерный выход газа. В местах скопления брикетов газ проходит без сопротивления, а в других участках газ совершенно не проходит, уменьшая этим самым выход металла; часто наблюдаются свищи.

Цель изобретения получение высококачественного ферросилиция с содержанием алюминия и титана ниже 0,9 и 0,1% соответственно при одновременном уменьшении расхода электроэнергии и дорогих шихтовых материалов пекового кокса и гидролизного лигнина или целлолигнина (которые являются заменителями кокса).

Поставленная цель достигается тем, что шихта для выплавки ферросилиция содержащая кварцит, кокс пековый, древесные отходы и металлические отходы дополнительно содержат металлургический кокс, который используют в виде смеси с пековым, при следующем соотношении компонентов, мас.

Древесные отходы 4-50

Смесь пекового и металлургического кокса 10-30

Металлические отходы 5-20

Кварцит Остальное,

причем доля металлургического кокса 5 50% от общей массы смеси коксов.

Наилучшие результаты по качеству и производительности наблюдаются при применении Банического кварца, при этом размер древесных отходов (щепы) не должен превышать 50 мм. В качестве металлических отходов лучше применять металлическую стружку марки 14 A (ГОСТ 2787-75) или смесь металлической стружки марки 14 A с обрезью трансформаторной стали, размером не более 42 мм.

Применение Банического кварцита повышает качество ферросилиция, так как он обладает хорошей восстановимостью, мало содержит примесей глинозема и титана.

Древесные отходы применяются в качестве разрыхлителей, так как в шихте содержится пековый кокс, который склонен к спеканию. При применении древесных отходов менее 4% их становится недостаточно и мало проявляется их разрыхляющая роль, а применение их выше 50% уже не является целесообразным, так как процесс плавки не улучшается, увеличивается тепловая нагрузка на конструктивные элементы печи и происходит перерасход древесной щепы. Предельный размер щепы не более 50 мм, обусловлен процессом плавки, так как более крупная фракция ухудшает перемешивание шихты.

Особенностью предлагаемого технического решения является то, что шихта в качестве восстановителя содержит смесь пекового и металлургического кокса в пределах 10 30% причем доля металлургического кокса составляет 5 50% от общей массы коксов. За счет добавок металлургического кокса смесь в целом обладает повышенной реакционной способностью, при этом стабилизируется электрический режим, снижается удельный расход электроэнергии и т.д. Однако при увеличении металлургического кокса более 50% в общей смеси снижается качество сплава, а при содержании менее 5% улучшения реакционной способности смеси практически не наблюдается. При содержании смеси коксов в шихте менее 10% кокса становится недостаточно для полного протекания реакции восстановления, а при содержании более 30% он становится лишним, дополнительно загрязняя сплав по алюминию и титану.

Исследования показали, что доля металлических отходов должна быть в пределах 5 20% При меньшем содержании определяется недостаток в железе, а при большем его избыток. Наилучшим вариантом по выбору металлических отходов является стружка марки 14 A, стружка углеродистых сталей, которая не загрязняет сплав примесями. Также можно применять смесь стружки марки 14 A с обрезью трансформаторной стали размером не более 42 мм ( размер по любой диагонали).

Превышение размера обрези приводит к нарушению стабильности процесса плавки.

Шихта была опробована в промышленном производстве при выплавке 65%-ного ферросилиция в электропечи мощностью 11000 кВ•А.

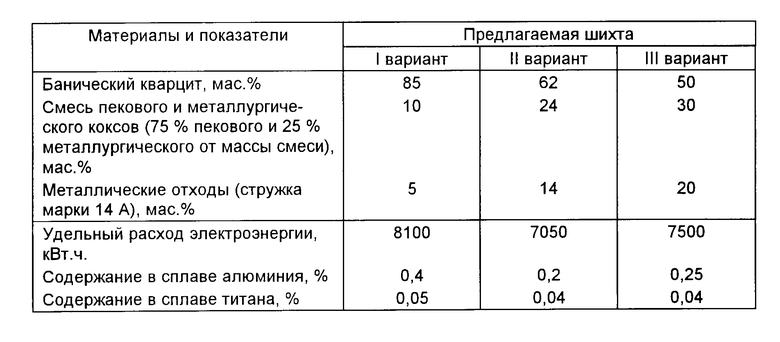

Состав шихты и результаты плавок приведены в таблице.

Как видно из таблицы, оптимальным вариантом является второй, при котором снижается удельный расход электроэнергии и содержание примесей в сплаве.

Были дополнительно проведены еще две плавки состава шихты по варианту II, отличие состояло в том, что изменяли соотношение в смеси доли пекового и металлургического коксов (95% пекового + 5% металлургического и 50% пекового и 50% металлургического коксов). В этих случаях удельный расход электроэнергии составил, кВт• ч: 8300 и 6900 соответственно; содержание в сплаве алюминия, 0,2 и 0,7 соответственно и содержание в сплаве титана, 0,04 и 0,08 соответственно.

Таким образом, предложенный состав шихты для выплавки ферросилиция обеспечивает высокое качество сплава по примесям алюминия (менее 0,9%) и титана (менее 0,1%) при одновременном повышении производительности и уменьшении удельного расхода электроэнергии. Это удалось получить благодаря рациональной компановке шихты, подбору шихтовых материалов и повышенной реакционной способности пекового и металлургического коксов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106424C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106423C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1996 |

|

RU2096514C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2112071C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1990 |

|

RU1776079C |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 1993 |

|

RU2034929C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2001 |

|

RU2190683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕННОГО ФЛЮСА | 1997 |

|

RU2124972C1 |

| СПОСОБ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2060936C1 |

Изобретение относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов. Сущность изобретения: шихта содержит кварцит, древесные и металлические отходы, а также кокс металлургический в виде смеси с пековым, при следующем соотношении компонентов, мас.%: древесные отходы 4 - 50; смесь пекового и металлургического коксов 10 - 30; металлические отходы 5 - 20; кварцит - остальное, причем доля металлургического кокса составляет 5 - 50% от общей массы смеси коксов. 4 з.п. ф-лы, 1 табл.

Древесные отходы 4 50

Смесь пекового и металлургического коксов 10 30

Металлические отходы 5 20

Кварцит Остальное

причем доля металлургического кокса составляет 5 50% от общей массы смеси коксов.

| SU, авторское свидетельство, 648635, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1996-06-25—Подача