Предлагаемое изобретение касается аустенитной сульфированной нержавеющей стали с улучшенной обрабатываемостью, используемой, в частности, в области высокоскоростной механической обработки резанием и в области изготовления изделий из прутка на прутковом токарном автомате.

Для специалиста в этой области техники известно, что под высокоскоростной механической обработкой аустенитных нержавеющих сталей понимается использование скорости резания, превышающей величину 500 м/мин.

Скорости резания, используемые для механической обработки стали, определяются, например, при помощи контрольных токарных обработок тех или иных деталей с использованием режущего инструмента, содержащего пластины с режущими кромками, изготовленные из твердого сплава с соответствующим покрытием. Эти контрольные токарные обработки или токарные тесты имеют обозначение Vb15/0,15 и состоят в определении скорости резания, для которой износ или затупление затылованной грани режущего инструмента составляет 0,15 мм после осуществления резания в течение 15 мин. Механическая обработка при скорости резания, превышающей определенную упомянутым выше образом, сопряжена с риском получения брака. Скорость резания ниже определенной таким образом предельной скорости может быть использована в промышленных технологических процессах.

Уже известна аустенитная сульфированная сталь с улучшенной обрабатываемостью. В упомянутом документе описывается способ, в соответствии с которым предлагается для улучшения характеристик обрабатываемости данной марки стали вводить в ее состав, характеризующийся в целом следующими показателями: содержание углерода менее 0,15%, содержание кремния менее 2%, содержание марганца менее 2%, содержание молибдена менее 3%, содержание никеля в диапазоне от 7% до 12%, содержание хрома в диапазоне от 15% до 25%, некоторого количества сернистого соединения в пропорции, заключенной в диапазоне от 0,1% до 0,4%, связанного с кальцием и кислородом в процентном содержании соответственно 30•10-4% и 70•10-4%, причем упомянутые процентные содержания кальция и кислорода удовлетворяют соотношению между этими элементами Ca/O, заключенному в диапазоне от 0,2 до 0,6.

Поставленная в упомянутом документе цель состоит в том, чтобы обеспечить образование с участием марганца и в несколько меньшей пропорции с участием хрома некоторого сернистого соединения марганца и хрома с общей формулой (Mn, Cr)S, которое образует в форме специфических включений своего рода твердую смазку режущего инструмента в процессе механической обработки данного материала.

В этом документе уточняется также, что упомянутое сернистое соединение оказывает неблагоприятное влияние на стойкость упомянутой стали по отношению к коррозии. Указывается также, что, несмотря на это обстоятельство, выбрана ориентация на введение в сульфированную сталь включений окислов силикоалюмината кальция, чаще всего связанных с включениями сернистых соединений.

Такая аустенитная сталь имеет хорошие характеристики обрабатываемости в области используемых скоростей резания, то есть скоростей менее 500 м/мин при токарной обработке. Эта сталь содержит связанные соединения окислов типа силикоалюмината, покрывающие в предпочтительном варианте включения сернистых соединений. Включения такой структуры имеют несколько большие размеры и легче поддаются деформации в холодном состоянии, чем включения, образованные только сернистыми соединениями. Вследствие этого обстоятельства эффект так называемой твердой смазки режущего инструмента оказывается улучшенным.

Однако сульфированная или сернистая аустенитная сталь, описанная в упомянутом выше европейском патенте, имеет существенный недостаток. Действительно, наличие сернистых соединений или серы в стали соответственным образом ухудшает ее характеристики с точки зрения способности к деформации в холодном состоянии, что выражается, в частности, в появлении трещин в процессе холодной прокатки, вытяжки или волочения.

Цель данного изобретения состоит в том, чтобы предложить химический состав стали с улучшенными характеристиками обрабатываемости, причем такой стали, которая может быть использована, с одной стороны, в области высокоскоростной токарной обработки, то есть при скоростях резания, которые могут превышать 700 м/мин, а с другой стороны - в области изготовления изделий на специальных прутковых токарных автоматах при обеспечении производительности, примерно на 30% превышающей производительность, получаемую на таких автоматах при использовании обычной аустенитной сульфированной или сернистой нержавеющей стали.

Объектом предлагаемого изобретения является нержавеющая аустенитная сульфированная или сернистая сталь с улучшенными характеристиками обрабатываемости, пригодная для использования, в частности, в области высокоскоростной механической обработки резанием и в области производства изделий из прутка на специальных прутковых токарных автоматах. Эта сталь обладает следующим весовым химическим составом,%:

Углерод - менее 0,1

Кремний - менее 2

Марганец - менее 2

Никель - от 7 до 12

Хром - от 15 до 25

Сера - от 0,10 до 0,55

Медь - от 1 до 5

Кальций - более 35•10-4

Кислород - более 70•10-4

причем отношение весового содержания кальция к весовому содержанию кислорода находится в диапазоне от 0,2 до 0,6.

Другие существенные отличительные признаки предлагаемой нержавеющей стали состоят в том, что:

величина весового содержания серы заключена в диапазоне от 0,2% до 0,4%, а в предпочтительном варианте эта величина находится в диапазоне от 0,25% до 0,35%;

величина весового содержания меди заключена в диапазоне от 1,2% до 3%, а в предпочтительном варианте находится в диапазоне от 1,4% до 1,8%;

кроме того, в состав предлагаемой нержавеющей стали входит молибден, содержание которого составляет менее 3% по весу.

Лучше понять суть предлагаемого изобретения позволит приведенное ниже описание примера его практической реализации, данное здесь в иллюстративном, но не в ограничительном смысле, и приложенные к нему фигуры.

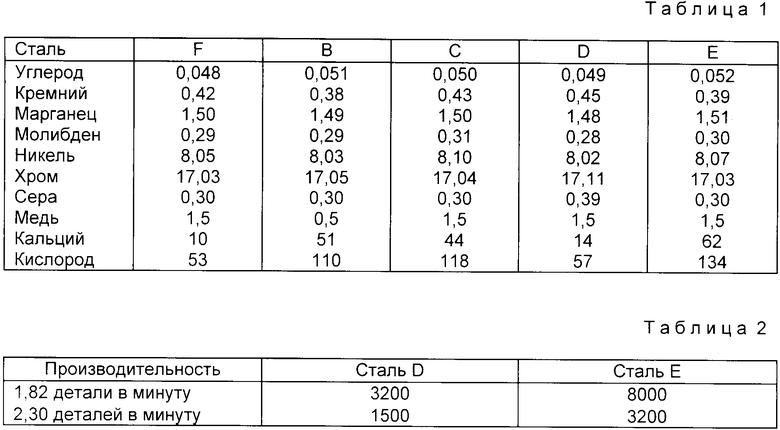

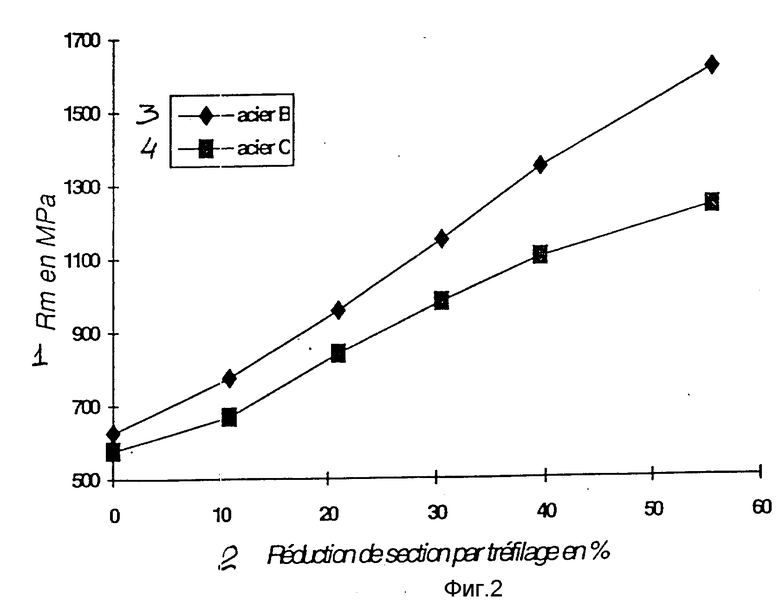

На фиг. 1 представлены кривые затупления или износа затылованной грани режущего инструмента при обработке резанием деталей, изготовленных из сульфированных или сернистых нержавеющих сталей, либо не содержащих меди, либо не содержащих включений алюмосиликата кальция, а также сульфированной или сернистой нержавеющей стали в соответствии с предлагаемым изобретением, причем в условиях, когда эти стали подвергались токарной обработке при очень высоких скоростях резания, фиг. 1 - 1 - величина износа или затупления в затылованной грани режущего инструмента Vb в мм; 2 - время в мин; 3 - сталь A; 4 - сталь B; 5 - сталь C, на фиг.2 представлены кривые, характеризующие состояние наклепа или нагартовки сульфированной или сернистой нержавеющей стали, не содержащей меди, и стали в соответствии с предлагаемым изобретением, фиг. 2 - 1- параметр Rm в Мпа; 2 - степень уменьшения величины поперечного сечения образца в процессе волочения в %; 3 - сталь B; 4 - сталь C;

Аустенитная нержавеющая сталь в соответствии с предлагаемым изобретением имеет следующий весовой химический состав,%:

Углерод - менее 0,1

Кремний - менее 2

Марганец - менее 2

Никель - от 7 до 12

Хром - от 15 до 25

Сера - от 0,10 до 0,55

Медь - от 1 до 5

Кальций - более 35•10-4

Кислород - более 70•10-4

причем отношение процентного содержания кальция к процентному содержанию кислорода по весу заключено в диапазоне от 0,2 до 0,6.

Нержавеющая сталь предлагаемого химического состава принадлежит к числу так называемых сульфированных или сернистых сталей, в составе которых процентное содержание серы и процентное содержание кальция и кислорода в некотором определенном соотношении обеспечивают сталям этого типа хорошие характеристики обрабатываемости при скоростях резания менее 500 м/мин.

При использовании нержавеющей стали в соответствии с предлагаемым изобретением в области токарной обработки при очень высоких скоростях резания характеристики обрабатываемости этой стали оказываются улучшенными в результате совместного действия достаточно большого количества включений сернистого марганца и окислов алюмосиликата кальция, появляющихся в результате введения в состав данной стали кальция и кислорода, а также в результате наличия в ней меди.

Присутствующая в составе предлагаемой стали медь ограничивает усилия, необходимые для образования стружки в процессе резания. Вследствие этого свойства предлагаемой стали температура режущей кромки инструмента в процессе токарной обработки на очень высоких скоростях остается в допустимых для этого режущего инструмента пределах. В этих условиях многочисленные включения сернистого марганца и окислов алюмосиликатов кальция в совокупности в полной мере выполняют свою роль твердой смазки, существенно замедляющей износ режущего инструмента.

В составе нержавеющей стали в соответствии с предлагаемым изобретением сернистые соединения марганца в очень небольшой степени замещены хромом вследствие того, что содержание марганца адаптировано к содержанию серы, причем их способность к деформированию в холодном состоянии и, следовательно, их эффективность оказываются улучшенными. В химическом составе стали в соответствии с предлагаемым изобретением сера может быть частично заменена селеном и/или теллуром.

Сульфированная или сернистая нержавеющая сталь в соответствии с предлагаемым изобретением, предпочтительно используемая в области токарной обработки при очень высоких скоростях резания, вследствие наличия большого числа включений, способных к деформации в холодном состоянии и обладающих относительно низкой температурой плавления связанных или несвязанных сернистых соединений и оксидов, а также вследствие наличия некоторого содержания меди в соответствии с изобретением, обеспечивает с одной стороны возможность механической обработки на токарных станках при исключительно высокой скорости резания, а с другой стороны сохранение при этом установленного срока службы режущего инструмента.

В испытаниях, проводившихся с целью определения сравнительных характеристик обрабатываемости при очень высоких скоростях резания, то есть при скоростях, превышающих при токарной обработке 500 м/мин, был использован инструмент с режущими кромками, изготовленными из твердого сплава с покрытием из нитрила титана TiN. В процессе упомянутых испытаний проводилось сопоставление динамики износа или затупления затылованной грани режущего инструмента в процессе токарной обработки деталей, изготовленных из трех типов сульфированных или сернистых сталей, условно обозначенных позициями A, B и C. При этом стали A и B представляют собой эталонные сульфированные или сернистые стали, причем сталь A не содержит кальция и кислорода в соответствующих пропорциях, а сталь B не имеет в своем составе меди.

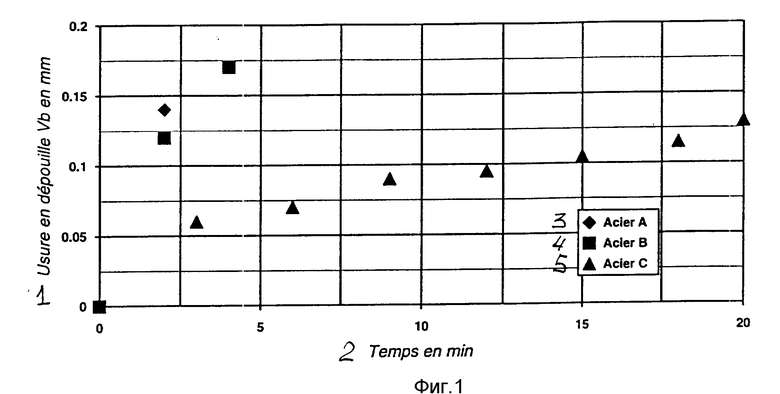

Сталь C представляет собой сталь в соответствии с предлагаемым изобретением и в данном примере содержит в своем составе в процентах по весу 1,5% меди, 44•10-4% кальция и 118•10-4% кислорода. В целом химический состав в весовых процентах эталонных сталей A и B, а также стали C в соответствии с предлагаемым изобретением, представлен в приведенной ниже табл.1.

Упомянутые выше испытания состоят в проведении операции токарной обработки без внешней смазки деталей, изготовленных из упомянутых выше сталей при скорости подачи 0,25 мм/об, глубине прохода резания 1,5 мм и скорости резания 700 м/мин В процессе проведения этих испытаний используемый режущий инструмент регулярно демонтировался с токарного станка для измерений параметров износа или затупления затылованной грани. Полученные в результате этих измерений кривые представлены на фиг.1.

Результаты выполненных таким образом измерений показывают, что эталонные стали A и B непригодны для механической обработки такого типа. В соответствии с полученными экспериментальными результатами при обработке в упомянутом выше режиме деталей, изготовленных из этих сталей, используемые для их обработки режущие инструменты буквально через несколько минут работы оказались разрушенными. Это означает, что либо износ или затупление затылованной грани данного режущего инструмента превысил за это время величину 0,15 мм, либо то, что режущая кромка данного инструмента оказалась выкрошенной или обваленной. Таким образом, не может быть и речи о том, чтобы в промышленных условиях обрабатывать эти стали при таких скоростях резания.

В то же время, для стали C в соответствии с предлагаемым изобретением режущий инструмент, оснащенный твердосплавными режущими кромками с покрытием из нитрида титана, оказался пригодным для дальнейшего использования даже после 20 мин токарной обработки деталей из этой стали, что позволяет при использовании обычных твердосплавных резцов с соответствующим покрытием обеспечить работу в промышленных масштабах при использовании такой достаточно высокой скорости резания. Это обстоятельство связано с одновременным наличием в составе предлагаемой нержавеющей стали большого количества серы, легко деформируемых окислов с достаточно низкой температурой плавления и оптимальным содержанием меди.

В процессе практического использования стали в соответствии с предлагаемым изобретением в области производства деталей из прутка на специальных прутковых токарных автоматах характеристики ее обрабатываемости улучшаются, благодаря наличию меди при изготовлении собственно прутков, а затем при помощи действия многочисленных включений сернистого марганца и оксидов алюмосиликатов кальция в процессе собственно механической обработки резанием. Имеющаяся в составе данной стали медь уменьшает ее способность к наклепу или нагартовке, как это наглядно показано на фиг.2, где снова проведено сравнение экспериментальных результатов, полученных для эталонной стали B и стали C в соответствии с предлагаемым изобретением. Этот относительно небольшой наклеп или относительно небольшая нагартовка приводят к получению прутка с меньшей твердостью, в частности с меньшей поверхностной твердостью.

Эффект наличия упомянутых выше включений затем оказывает свое благоприятное влияние на срезание стружки с обрабатываемой детали и смазку поверхности соприкосновения рабочей поверхности режущего инструмента с металлом.

В проведенных испытаниях по изготовлению деталей из прутка на специальном прутковом токарном автомате было проведено сравнение производительности при использовании двух сульфированных или сернистых нержавеющих сталей, обозначенных позициями D и E. Эталонная сталь D представляет собой сульфированную или сернистую сталь, не имеющую в своем составе ни кальция, ни кислорода в соответствующих пропорциях, а сталь E в соответствии с предлагаемым изобретением в данном примере реализации имеет в своем составе в процентах по весу 1,5% меди, 62•10-4% кальция и 134•10-4% кислорода.

Совместное действие трех упомянутых выше элементов, меди, кислорода и кальция, удивительным образом производит специфическое воздействие на улучшение характеристик обрабатываемости данной стали, которое трудно было предвидеть при исследовании последствий введения упомянутых выше элементов в попарном сочетании или по отдельности.

Химический состав в весовом процентном отношении упомянутой эталонной стали D и стали E в соответствии с предлагаемым изобретением представлен в приведенной выше табл.1

Упомянутые выше испытания по изготовлению деталей из прутка на специальном прутковом токарном автомате заключались в изготовлении из прокатанного прутка диаметром 5 мм некоторой детали длиной 50 мм, состоящем главным образом из ее токарной обработки с глубиной прохода в диапазоне от 0,5 до 1,5 мм. В приведенной ниже табл.2 представлены результаты проведенных испытаний по изготовлению некоторых эталонных деталей из прутка на прутковом токарном автомате одношпиндельной конструкции с зажимными кулачками при использовании моноблочного твердосплавного режущего инструмента и смазки с использованием смазочно-охлаждающей жидкости. Величины, приведенные в табл.2, характеризуют количество упомянутых выше деталей, обработанных при удовлетворительном качестве упомянутой обработки до замены режущего инструмента, после его разрушения или выхода из строя.

В условиях резания на токарном станке, оптимизированных для эталонной стали, можно изготовить в два с половиной раза больше деталей при использовании стали в соответствии с предлагаемым изобретением до замены используемого в данном случае режущего инструмента. И наоборот, при том же сроке службы используемого режущего инструмента при использовании стали в соответствии с предлагаемым изобретением обеспечивается производительность, на 30% процентов превышающая производительность при использовании эталонной стали.

В других испытаниях по изготовлению деталей из прутка на специальном прутковом токарном автомате две марки сталей типа D и типа E сопоставлялись на предмет простоты выполнения операций обрезания или отрезания, состоявших в изготовлении осей диаметром 4 мм при помощи поточной линии, состоящей из обрезных или отрезных станков и станков с газовыми отрезными горелками. Производительность такой поточной линии была увеличена на 28% при использовании стали E в соответствии с предлагаемым изобретением по сравнению с эталонной сталью D, не содержащей кальция и кислорода в соответствующей пропорции.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ ФЕРРИТНАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ | 1995 |

|

RU2132886C1 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТИ | 1994 |

|

RU2080410C1 |

| РЕСУЛЬФУРИРОВАННАЯ, АУСТЕНИТНАЯ, НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ ОБРАБАТЫВАЕМОСТЬЮ И УЛУЧШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2001 |

|

RU2250928C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1996 |

|

RU2106425C1 |

| ХОРОШО ОБРАБАТЫВАЕМАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2244038C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586934C1 |

| Способ подготовки поверхности прутковых заготовок из нержавеющих и жаропрочных сталей к обработке резанием | 1983 |

|

SU1222418A1 |

| Сталь | 1990 |

|

SU1731858A1 |

| СРЕДНЕЛЕГИРОВАННАЯ СТАЛЬ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2004 |

|

RU2261934C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2276192C1 |

Изобретение относится к составу аустенитной сернистой нержавеющей стали с улучшенными характеристиками обрабатываемости, используемой, в частности, в области высокоскоростной токарной обработки резанием, а также в области производства деталей из прутка на специализированных прутковых автоматах. Сталь имеет следующий состав компонентов, мас.%: углерод не более 0,1, кремний не более 2, марганец не более 2, никель 7 - 12, хром 15 - 25, сера 0,10 - 0,55, медь 1 - 5, кальций более 35 • 10- 4, кислород более 70 • 10- 4, железо остальное, причем отношение кальция к содержанию кислорода 0,2 - 0,6. 5 з.п.ф-лы, 2 ил., 2 табл.

Углерод - Не более 0,1

Кремний - Не более 2

Марганец - Не более 2

Никель - 7 - 12

Хром - 15 - 25

Сера - 0,1 - 0,55

Медь - 1 - 5

Кальций - Более 35 • 10-4

Кислород - Более 70 • 10-4

Железо - Остальное

причем отношение содержания кальция к содержанию кислорода 0,2 - 0,6.

| ЕР N 0403332, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-10—Публикация

1996-04-05—Подача