Изобретение относится к нержавеющей стали ферритной структуры и с улучшенной обрабатываемостью, используемой особенно в области обработки на прутковом токарном автомате.

Нержавеющими сталями называют сплавы железа, содержащие по крайней мере 10,5% хрома.

В состав сталей вводят другие элементы, чтобы модифицировать их структуру и их свойства. Известны четыре типа семейств нержавающих сталей, дифференцированных по их структуре. Это: нержавеющие стали с мартенситной структурой, нержавеющие стали с аустенитной структурой, нержавеющие стали с аустено-ферритной структурой, нержавеющие стали с ферритной структурой.

Ферритные нержавеющие стали характеризуются определенным составом, причем ферритная структура особенно обеспечивается после прокатки и охлаждения сплава путем термообработки отжигом, которая придает им вышеуказанную структуру.

Из четырех больших семейств ферритных нержавеющих сталей, определяемых особенно в зависимости от содержания в них хрома и углерода, можно назвать следующие: нержавеющие стали, которые могут содержать вплоть до 0,17% углерода. Эти стали, после охлаждения, которое следует за их выработкой, имеют двухфазную аустено-ферритную структуру. Они превращаются в нержавеющие ферритные стали после отжига, несмотря на относительно высокое содержание углерода, нержавеющие ферритные стали, содержание хрома в которых варьирует в пределах 11-12%. Они довольно близки к мартенситным сталям, содержащим 12% хрома, но отличаются содержанием в них углерода, которое отчетливо меньшее.

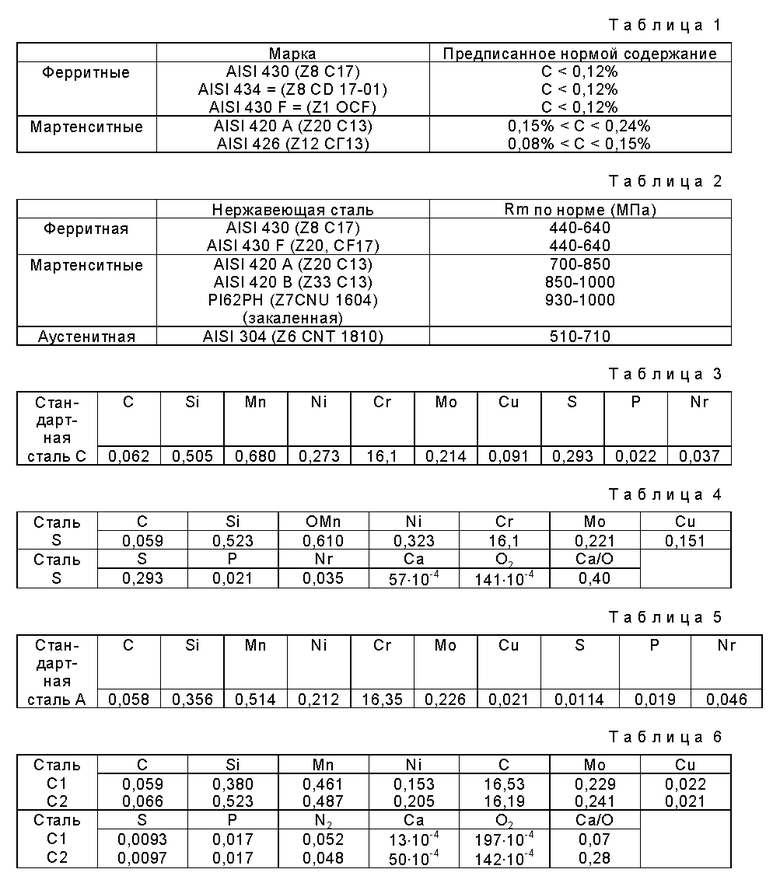

Например, в табл. 1 (см. табл. 1 - 6 ) представлен ряд ферритных и мартенситных сталей с предписанным нормой содержанием углерода:

- нержавеющие ферритные стали с 17% хрома. Они являются наиболее обычными. Среди них существуют многочисленные варианты, в особенности в отношении содержания углерода. Добавление молибдена позволяет улучшать их устойчивость к коррозии.

Вообще ферритную структуру сталей предпочтительно получают путем ограничения количества карбида хрома, так что большинство нержавеющих ферритных сталей имеет содержание углерода менее 0,12%, даже 0,08%; нержавеющие ферритные стали с 17% хрома, стабилизированные за счет добавления элементов, обладающих сильным сродством к углероду или азоту, таких, как титан, ниобий, цирконий; нержавеющие ферритные стали с высоким содержанием хрома, обычно выше 24%.

С точки зрения металлургии известно, что некоторые элементы, содержащиеся в составе стали, благоприятствуют появлению ферритной фазы с центрированной кубической структурой. Эти элементы называют альфа-генами (alpha-genes). Среди них фигурируют хром и молибден. Другие, так называемые гамма-гены, элементы благоприятствуют появлению гамма-аустенитной фазы кубической структуры с центрированными гранями. Среди этих элементов фигурирует никель, а также углерод и азот.

Во время горячей прокатки сталей структура стали может быть двухфазной, ферритной и аустенитной. Если, например, охлаждение энергичное, то конечная структура ферритная и мартенситная. Если охлаждение более медленное, то аустенит частично разлагается на феррит и карбиды, но с большим содержанием карбидов, чем окружающая матрица, причем аустенит при нагревании солюбилизирует больше углерод, чем феррит. В обоих случаях отпуск или отжиг, следовательно, нужно осуществлять на подвергнутых горячей прокатке и охлажденных сталях для генерирования полностью ферритной структуры. Отпуск можно проводить при температуре около 820oC, ниже температуры A 1 перехода альфа ---> гамма, которая вызывает осаждение карбидов.

Также можно осуществлять отжиг при более высокой температуре, как, например, 870oC, которая приводит к более заметному понижению твердости мартенсита, но вызывает частичное превращение в аустенит. Медленное охлаждение тогда является необходимым для разложения образовавшегося аустенита на феррит и карбиды, избегая таким образом образования нового мартенсита. При выработке ферритных, так называемых стабилизированных, сталей, углерод комбинируется со стабилизирующими элементами, такими, как титан и/или ниобий, и более не участвует в образовании гамма-генной фазы, причем более не находится в матрице. В этом случае можно получать после горячей прокатки сталь, структура которой целиком ферритная.

С точки зрения физических свойств, наиболее явное различие между ферритными сталями и аустенитными сталями - это ферромагнитное поведение первых.

Удельная теплопроводность ферритных сталей очень низкая. Она составляет величину между таковой мартенситных сталей и таковой аустенитных сталей при комнатной температуре. Она эквивалента удельной теплопроводности аустенитных сталей при температурах в пределах 800 - 1000oC, температурах, которые соответствуют температурам сталей во время обработки.

С точки зрения обработки, коэффициент теплового расширения ферритных сталей составляет около 60% и выше, чем таковой аустенитных сталей.

Кроме того, ферритные стали имеют отчетливо худшие механические характеристики, чем таковые мартенситных и аустенитных сталей.

В качестве примера в табл. 2 приведен ряд нержавеющих ферритных, мартенситных, аустенитных сталей и соответствующие механические характеристики (Rm).

При выработке сталей с ферритными структурами напряжения текучести при температурах прокатки отчетливо меньшие, чем таковые аустенитных сталей или мартенситных сталей. В силу этого прокатку осуществляют при относительно более низких температурах.

В качестве показательного примера напряжение текучести при температуре прокатки 1100oC и для скорости деформации 1 с-1 составляет 110 МПа для мартенситной стали типа AISI 420 A; 130 МПа для аустенитной стали типа AISI 304, тогда, как оно составляет 30 МПа для ферритной стали типа AISI 430.

Стали ферритной структуры не подвергают быстрому охлаждению типа закалки или резкой закалки, как мартенситные или аустенитные стали. Напротив, их обычно подвергают различным специфическим термообработкам, которые придают им их структуру. Целью различных термообработок также является гомогенизация хрома в виде элемента и избежание образования карбида хрома и появления обедненных хромом зон.

Например, стали ферритной структуры с 17% хрома, не сталибилизированные, после прокатки имеют ферритную и мартенситную структуру. Термообработка обеспечивает, с одной стороны, превращение мартенсита в феррит и карбиды, и, с другой стороны, равномерное распределение хрома.

В области их использования нержавеющие ферритные стали вызывают проблемы обрабатываемости, очень отличные от таковых, встречающихся в случае нержавеющих сталей аустенитной или мартенситной структуры.

В самом деле, большим недостатком ферритных сталей является плохая конфигурация стружки. Они дают сливные и запутанные стружки, которые очень трудно фрагментировать. Тогда операторам необходимо оставаться около машины для освобождения режущих инструментов. Этот недостаток может стать очень отягчающим в способах обработок, где стружка находится в закрытом пространстве ("заперта"), как, например, при глубоком сверлении, поперечной распиловке.

Решением этой проблемы является обработка с повышенной скоростью резания, чтобы вызвать фрагментацию стружки, однако, с одной стороны, повышение скорости резания критически снижает срок службы режущих инструментов, и, с другой стороны, машины не позволяют всегда достигать достаточно высоких скоростей, в особенности во время реализации маленьких диаметров, особенно при обработке на прутковом токарном автомате.

Другим решением, предлагаемым для избежания проблем обработки ферритных сталей, является введение серы в их состав. Сера образует с марганцем сульфиды марганца, которые оказывают благоприятное воздействие на фрагментацию стружек и дополнительно на срок службы режущих инструментов. Однако сера ухудшает свойства ферритной стали, особенно деформируемость в горячем и холодном состоянии и устойчивость к коррозии.

Вышеуказанные ферритные стали обычно содержат жесткие (твердые) включения типа хромита (CrMn, AlTi)O, глинозема (AlMg)O, силиката (SiMn)O, абразивные для режущих инструментов.

Оказалось, что ферритные ресульфированные стали хорошо обрабатываются, однако, кроме устойчивости к коррозии, также весьма ухудшаются механические свойства в поперечном направлении.

Целью изобретения является получение ферритной стали с улучшенной обрабатываемостью, обладающей характеристиками, которые лучше таковых, например, ресульфированных ферритных сталей, и, в другом варианте, получение обрабатываемой ферритной стали, не содержащей или малосодержащей серу.

Предметом изобретения является нержавеющая сталь ферритной структуры с улучшенной обрабатываемостью, которая используется в особенности в области обработки на прутковом токарном автомате и которая включает в свой состав: углерод ≤ 0,17%; кремний ≤ 2%; марганец ≤ 2%; хром 11-20 %; никель < 1%; сера ≤ 0,55%; кальций ≥ 30•10-4%; кислород ≥ 70•10-4%; соотношение содержания кальция к кислороду Ca/O составляет 0,2 ≤ Ca/O ≤ 0,6.

Предпочтительно нержавеющая сталь ферритной структуры включает в свой состав: углерод ≤ 0,12%; кремний ≤ 2%; марганец ≤ 2%; хром 15 - 19%; никель < 1%; сера ≤ 0,55%; кальций ≥ 35•10-4%; кислород ≥ 70•10-4%, причем соотношение содержания кальция к кислороду Ca/O составляет величину в пределах 0,35 ≤ Ca/O ≤ 0,6.

Согласно одному варианту изобретения нержавеющая сталь ферритной структуры включает в свой состав: C ≤ 0,8%; Si ≤ 2,0%; Mn ≤ 2,0%; Cr 15 - 19%; Ni < 1%; S ≤ 0,55%; Ca ≥ 35•10-4; O ≥ 70•10-4%, причем соотношение содержания кальция к кислороду Ca/O удовлетворяет зависимости 0,35 ≤ Ca/O ≤ 0,6.

Другие характеристики изобретения следующие: ферритная сталь включает 0,15 - 0,45% серы.

Согласно другому варианту изобретения: ферритная сталь содержит менее 0,035% серы, ферритная сталь содержит 0,05 - 0,15% серы, ферритная сталь может содержать в своем составе менее 3% молибдена.

Изобретение лучше понятно из нижеследующего описания и прилагаемых чертежей, причем все они, данные в качестве примера, не ограничивают объема охраны изобретения.

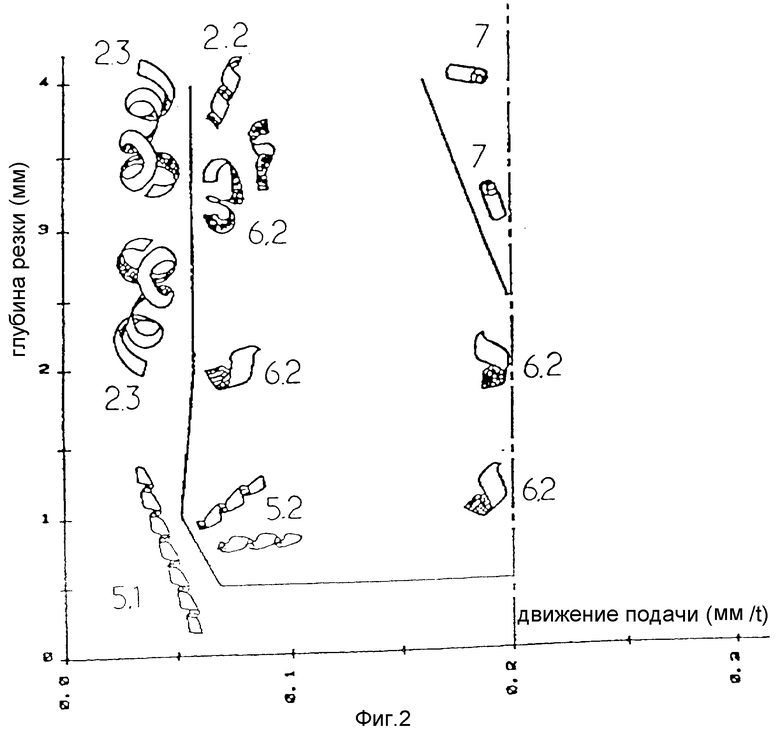

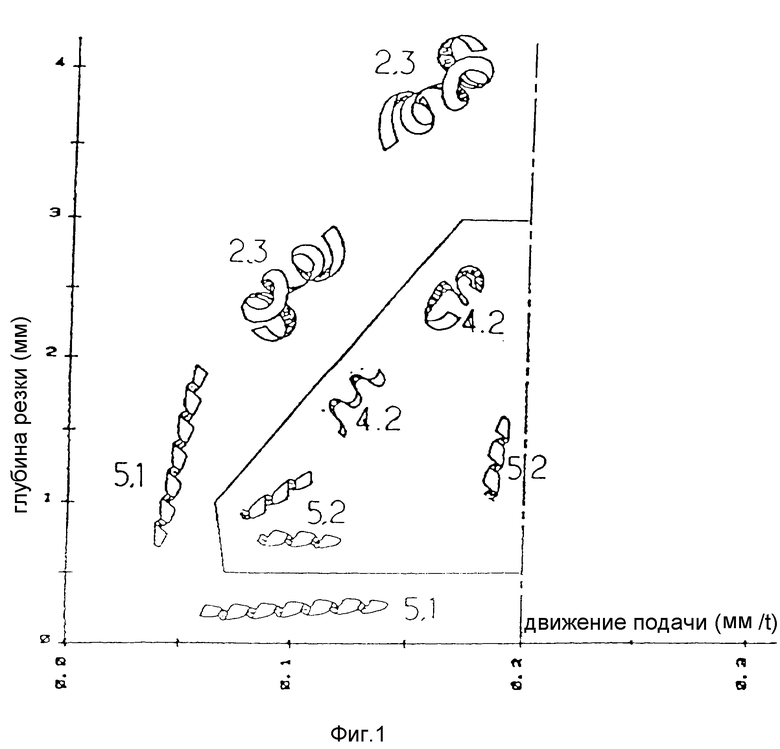

На фиг. 1 и 2 представлена диаграмма конфигурации (конформации) стружек в зависимости от условий обработки соответственно для нересульфированной известной ферритной стали AISI 430, обозначаемой A, и для аустенитной стали AISI 304.

На фиг. 3 приводятся различные конфигурации стружек, происходящих от обработки на прутковом токарном автомате различных металлов.

На фиг. 4 представлена тройная диаграмма, на которой указаны составы ковких оксидов, вводимых в состав ферритной стали согласно изобретению.

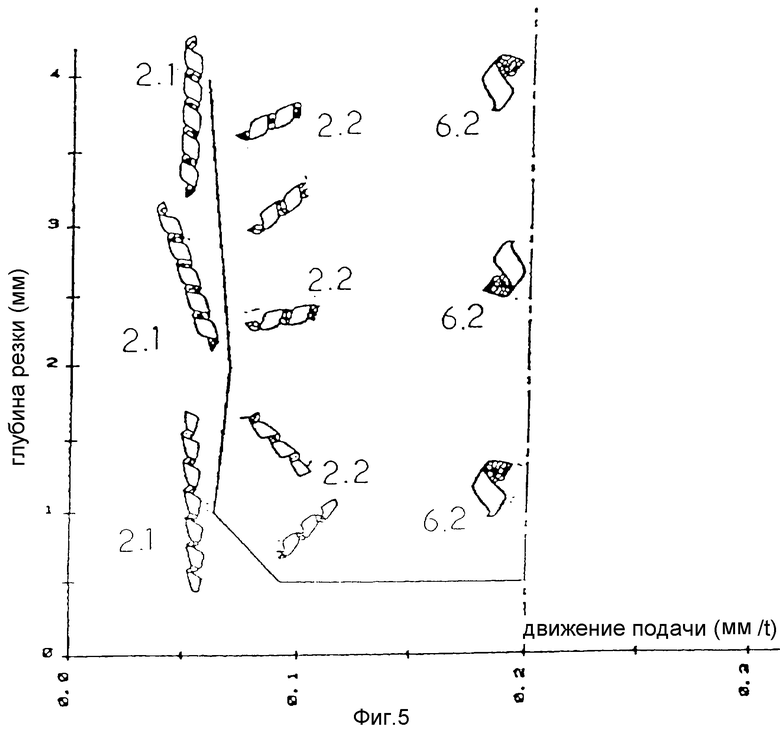

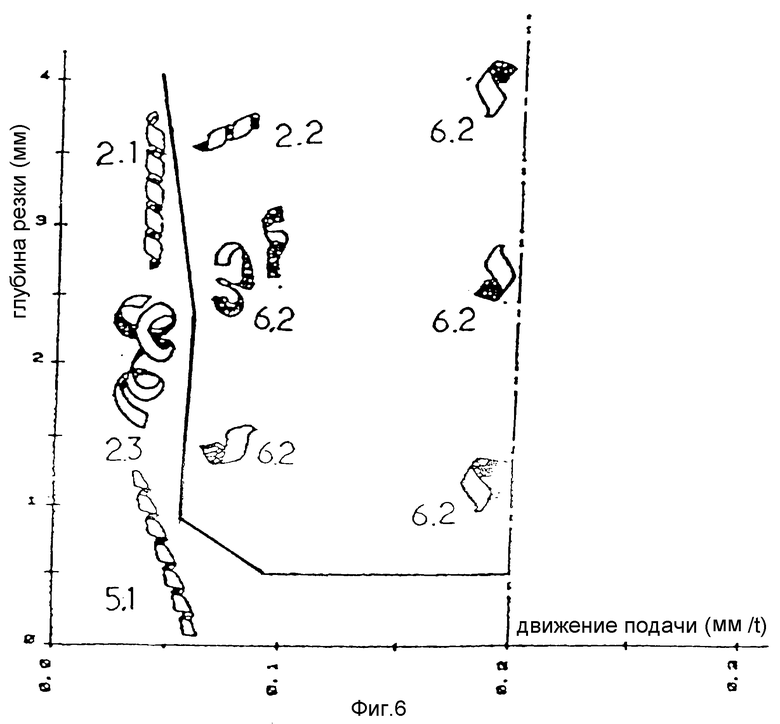

На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от условий обработки соответственно для ресульфированной ферритной стали C, известной под названием AISI 430 F, и для ферритной ресульфированной стали S согласно изобретению.

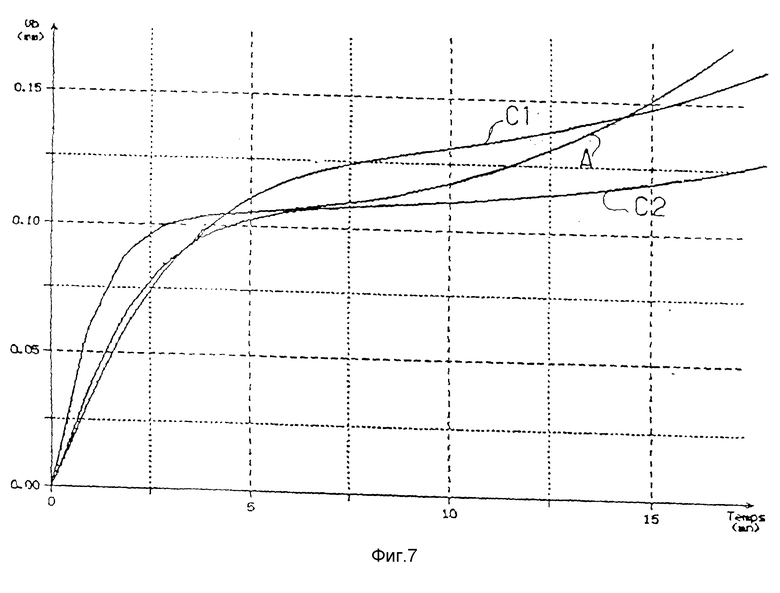

Фиг. 7 представляет собой схему, содержащую три характерных кривых испытания на обрабатываемость, одна из которых соответствует стандартной стали A, а две другие соответствуют двум сталям согласно изобретению C1 и C2 и содержат мало серы.

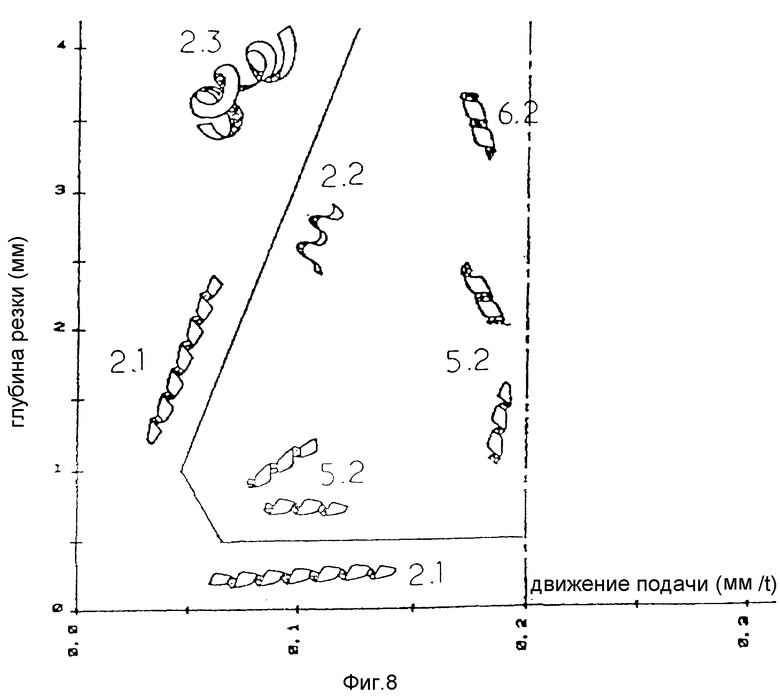

На фиг. 8 представлена схематическая диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резки (прохождения) обработки для стали C2 согласно изобретению.

В области обрабатываемости нержавеющих сталей вообще и в зависимости от различных структур используемых сталей встречающиеся проблемы оказываются, с одной стороны, различными, но также особенно специфическими. Проблемы, возникающие во время обработки ферритных сталей, близки к проблемам, встречающимся во время обработки аустенитных или мартенситных сталей.

Например, нержавеющие аустенитные стали обладают тем недостатком, что они наклепываются и очень быстро изнашивают режущие инструменты, конфигурация стружек плохая, но без сравнения с таковой ферритных сталей.

На фиг. 1 и 2 представлена диаграмма конфигурации стружек в зависимости от движения подачи и глубины резки (прохождения) обработки, определенные соответственно для нересульфированной ферритной стали AISI 430, соответствующей стандарту A, и для аустенитной стали AISI 304.

Для того, чтобы можно было сравнить конфигурации стружек, на фиг. 3 представлена таблица, в которой с различными конфигурациями стружек ассоциируется коэффициент, включающий несколько последовательных цифр, причем первая цифра определяет различные общие изображения стружки, образующие колонки таблицы, такие, как 1 = стружка в виде полосы; 2 = трубчатая стружка; 3 = спиральная стружка; 4 = геликоидальная стружка в виде кольца; 5 = геликоидальная коническая стружка; 6 = стружка в виде дуги; 7 = элементарная стружка; 8 = иглообразная стружка; а вторая цифра указывает характеристику в отношении размера и формы, зарегистрированную в каждой из колонок: 1 = длинная; 2 = короткая; 3 = спутанная; 4 = плоская; 5 = коническая; 6 = соединенная; 7 = разделенная.

Нержавеющие мартенситные стали имеют высокие механические характеристики, что вызывает значительные температуры резки и быстрый износ режущих инструментов (резцов).

Вследствие незначительных механических характеристик нержавеющих сталей с ферритной структурой, вышеуказанные стали нельзя подвергать такому же способу обработки и они не дают такого же износа режущих инструментов, как таковые мартенситных сталей.

Существует два типа нержавеющих сталей в зависимости от содержания в них серы: автоматные стали, которые содержат серы в количестве 0,15 - 0,55%. Этот типа стали, используемый для обработки на прутковом токарном автомате, обладает хорошей обрабатываемостью, во вред устойчивости к коррозии; стандартные стали, которые имеют содержание серы ниже 0,035%. Этот тип стали имеет хорошую устойчивость к коррозии, но плохо или совсем не обрабатывается именно из-за затруднений, встречающихся при обработке на прутковом токарном автомате; стали, имеющие промежуточные содержания серы, соответствующие количеству в пределах 0,05 - 0,15%, не выпускаемые в продажу. В самом деле их обрабатываемость только очень умеренно улучшена для этих содержаний серы по сравнению с так называемыми ресульфированными сталями. Они не имеют реального преимущества в отношении недостатка, которым остается ухудшение устойчивости к коррозии.

Согласно изобретению нержавеющая ферритная сталь с улучшенной обрабатываемостью, используемая особенно в области обработки на прутковом токарном автомате включает в свой состав, по весу, менее 0,17% углерода, менее 2% кремния, менее 2% марганца, 11 - 20% хрома, менее 1% никеля, менее 0,55% серы, более 30•10-4% кальция и более 70•10-4% кислорода, причем сталь после выработки подвергают отжигу для придания ей ферритной структуры.

Наличие никеля в составе, возникающем при промышленном получении стали, представляет собой величину только как остаточного элемента, причем это количество стремятся уменьшить или даже ликвидировать.

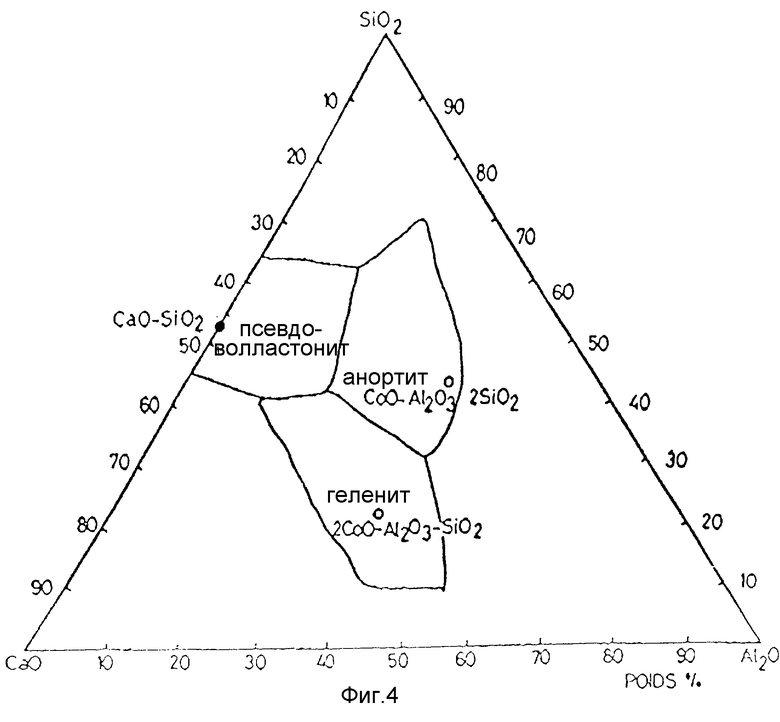

Введение регулируемым и произвольным образом кальция и кислорода в повышенных количествах и при удовлетворении соотношению 0,2 ≤ Ca/O ≤ 0,6 благоприятствуют образованию в ферритной стали ковких оксидов, выбираемых в тройной диаграмме Al2O3; SiO2; CaO, в зоне тройной точки: анортит - геленит - псевдоволластонит, как представлено на фиг. 4.

Присутствие кальция и кислорода зрительно уменьшает образование жестких и абразивных включений хромистого, глиноземного, силикатного типа.

Констатируют, что введение оксидов на основе кальция и кислорода в сталь ферритной структуры, заменяя имеющиеся твердые оксиды, никоим образом не изменяет другие характеристики ферритной стали в области деформирования в горячем состоянии или в холодном состоянии или еще в области устойчивости к коррозии.

Тогда как ресульфированные ферритные стали имеют хорошую обрабатываемость, причем фрагментация стружки обеспечивается наличием серы в составе вышеуказанной стали, удивительным образом введение ковких оксидов в структуру стали еще более визуально улучшает обрабатываемость.

Так называемые ковкие включения, содержащиеся в стали, которая также ковкая, не могут иметь то же самое поведение, как и ковкие включения в нековкой стали аустенитной или мартенситной структуры.

В самом деле, температуры прокатки ферритных сталей ниже температур прокатки сталей другой структуры и напряжение текучести ферритных сталей остается очень незначительным при этих температурах прокатки.

Вследствие незначительности напряжений текучести по существу неожиданно, что так называемые ковкие оксиды могут быть деформированы в отношении влияния конфигурации и характеристики стружки во время обработки.

На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резания при обработке, определенные соответственно для ресульфированной стандартной стали типа AISI 430 F и для ресульфированной стали согласно изобретению. Состав стандартной стали C представлен в табл. 3.

Состав стали согласно изобретению приведен в табл. 4 (мас.%).

Для стали согласно изобретению процесс снятия стружки очень особенный. Незаметная отчетливо на стружке фрагментация значительно повышается.

Регулируемым образом также осуществляют введение кальция и кислорода в ферритную сталь, которая имеет в своем составе содержание серы менее 0,035%.

Стали согласно изобретению также могут содержать менее 3% молибдена, элемента, улучшающего устойчивость к коррозии. Оказалось, что сталь ферритной структуры согласно изобретению, не содержащая или содержащая очень мало серы, очень улучшенным образом обрабатывается, так что эту сталь можно использовать в промышленности для обработки на прутковом токарном автомате, все время имея хорошую устойчивость к коррозии.

В примере применения, проводят сравнение обрабатываемости стандартной стали A, которая является нересульфированной ферритной сталью, не содержащей оксида анортитного, геленитного и псевдоволластонитного типа и двух сталей C1 и C2 согласно изобретению.

В табл. 5 представлен состав стандартной стали A. Содержание элементов в мас.% представлено в табл. 6.

При испытании на обрабатываемость, результаты которого представлены на фиг. 7, во время обработки стандартной стали A, стали C 1 и стали C 2, констатируют различные степени износа режущего инструмента с карбидным покрытием. Испытание проводят без смазки, чтобы оно было более тяжелым. Констатируют уменьшение износа заднего угла режущего инструмента (резца), когда сравнивают стандартную сталь A (кривая A), сталь C 1 (кривая C 1) и сталь C 2 (кривая C 2) согласно изобретению.

В самом деле, сталь C 1 вследствие своего состава не включает в достаточном количестве так называемых ковких оксидов анотитного, геленитного и псевдоволластонитного типа, вместе с недостатком кальция металла. Кроме того, на диаграммах фиг. 8 наблюдают, что сталь C 2 согласно изобретению имеет зону фрагментации, отчетливо выше для стандартной стали A, и также, близкую к стандартной стали C, которая представляет собой ресульфированную ферритную сталь.

Что касается сталей с промежуточными содержаниями серы, составляющими 0,5 - 0,15%, констатируют, что стали согласно изобретению имеют обрабатываемость, сравниваемую с таковой ресульфированных сталей, все время имея наилучшую устойчивость к коррозии.

При другом применении, оказывается, что наличие так называемых ковких оксидов в ферритной стали имеет особые преимущества.

В само деле, ковкие оксиды способны деформироваться в направлении прокатки, тогда, как жесткие оксиды, которых они заменяют, имеют форму гранул (зерен).

В области волочения проволоки из ферритной стали незначительного диаметра выбираемые согласно изобретению включения соответственно снижают степень ломки тянутой проволоки.

В области изготовления волосков ("шерсти") из стали путем шевингования проволоки из нержавеющих ферритных сталей, жесткие включения, которые быстро изнашивают режущие инструменты шевингования, вследствие своей формы в виде гранул (зерен) также вызывают значительные разрывы (изломы), которые наносят вред качеству волосков ("шерсти") из стали.

Согласно изобретению нержавеющие ферритные стали в виде проволоки, имеющие в своем составе ковкие включения и подвергнутые шевингованию, имеют характеристики, которые обеспечивают образование прядей из стальных волосков большей средней длины и позволяют осуществлять шевингования с намного более уменьшенным остаточными проволоками, что дает экономию материала.

В другой области применения, например в операциях полировки, жесткие включения инкрустируются в ферритной стали и вызывают образование рисок на поверхности.

Ферритная сталь согласно изобретению, имеющая в своем составе ковкие включения, может полироваться с немного большей легкостью для достижения состояния улучшенной полированной поверхности.

Изобретение относится к металлургии, а именно к ферритной стали с улучшенной обрабатываемостью на прутковом токарном автомате. Предложенная сталь содержит компоненты в следующем соотношении, мас. %: углерод не более 0,17, кремний не более 2,0, марганец не более 2,0, хром 11-20, никель менее 1, сера не более 0,55, кальций не менее 30•10-4, кислород не менее 70•10-4, железо - остальное. При этом соотношение между кальцием и кислородом составляет 0,2 ≤ Са/0 ≤ 0,6. После прокатки и охлаждения сталь отжигают на ферритную структуру. Техническим результатом изобретения является получение стали, содержащей ковкие оксиды, улучшающие конфигурацию и характеристики стружки во время обработки. 7 з.п.ф-лы, 8 ил., 6 табл.

Углерод - Не более 0,17

Кремний - Не более 2,0

Марганец - Не более 2,0

Хром - 11 - 20

Никель - Менее 1

Сера - Не более 0,55

Кальций - Не менее 30 • 10-4

Кислород - Не менее 70 • 10-4

Железо - Остальное

при этом соотношение между кальцием и кислородом составляет 0,2 ≤ Ca/O ≤ 0,6.

Углерод - Не более 0,12

Кремний - Не более 2,0

Марганец - Не более 2,0

Хром - 15 - 19

Никель - Менее 1

Сера - Не более 0,55

Кальций - Не менее 35 • 10-4

Кислород - Не менее 70 • 10-4

Железо - Остальное

при этом соотношение между кальцием и кислородом составляет 0,35 ≤ Ca/O ≤ 0,6.

Углерод - Не более 0,08

Кремний - Не более 2,0

Марганец - Не более 2,0

Хром - 15 - 19

Никель - Менее 1

Сера - Не более 0,55

Кальций - Не менее 30 • 10-4

Кислород - Не менее 70 • 10-4

Железо - Остальное

при этом соотношение между кальцием и кислородом составляет 0,35 ≤ Ca/O ≤ 0,6.

| Соединение корпусов цилиндров и подшипников паровой турбины (варианты) | 2015 |

|

RU2648477C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4978499 A, 18.12.90 | |||

| US 4969963 A, 13.11.90 | |||

| Нержавеющая сталь | 1960 |

|

SU140073A1 |

Авторы

Даты

1999-07-10—Публикация

1995-05-30—Подача