Изобретение относится к швейным машинам с электронным управлением,программируемым на выполнение заданного числа стежков в шве и применяемым на операциях стачивания деталей при изготовлении одежды, обуви, кожгалантерейных и других изделий легкой промышленности.

Цель изобретения - повышение производительности за счет выполнения вспомогательных операций во время выбега главного вала.

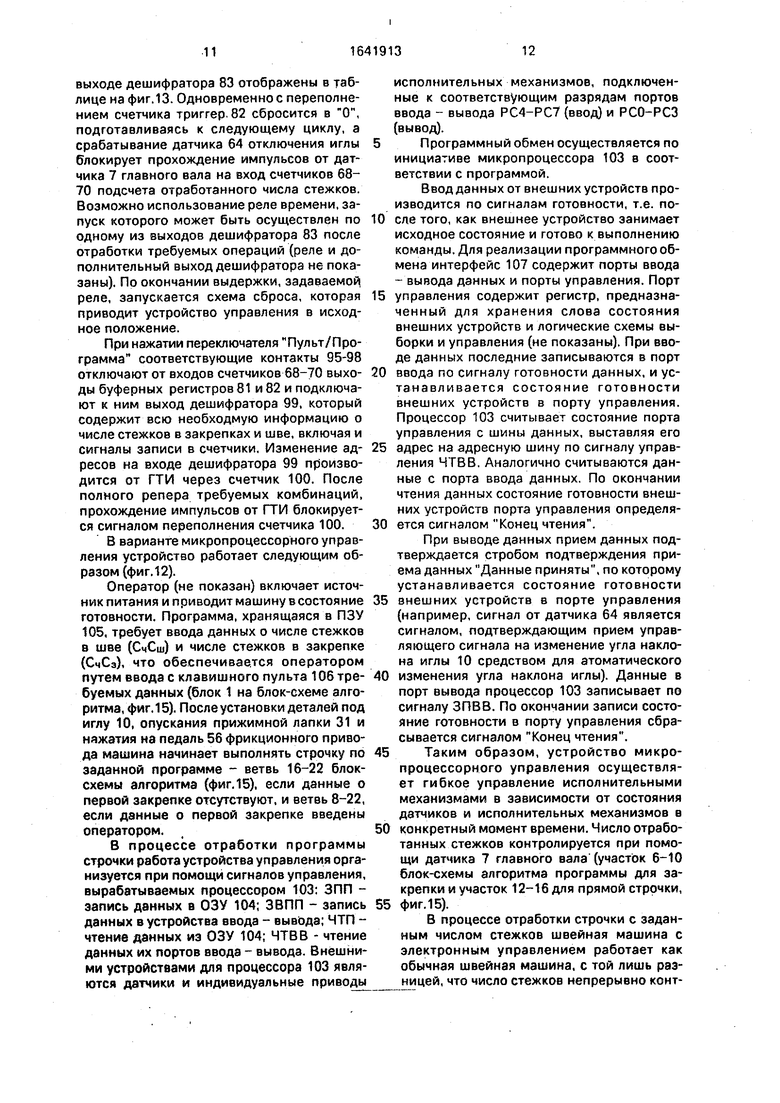

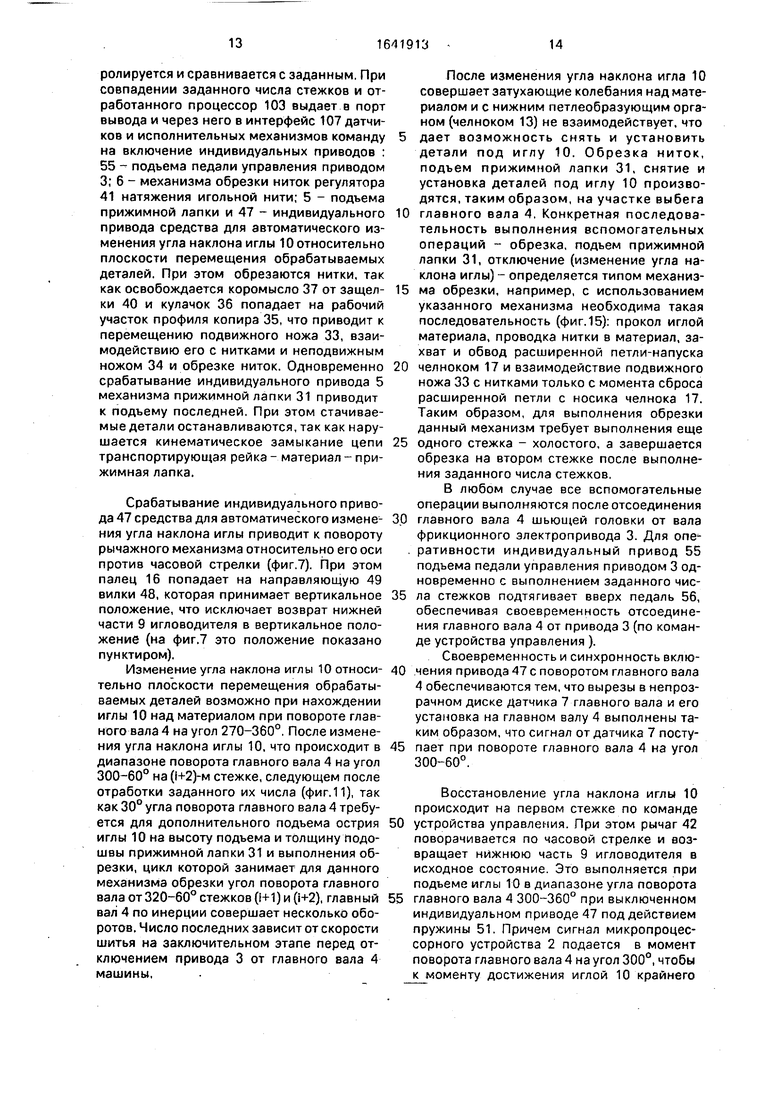

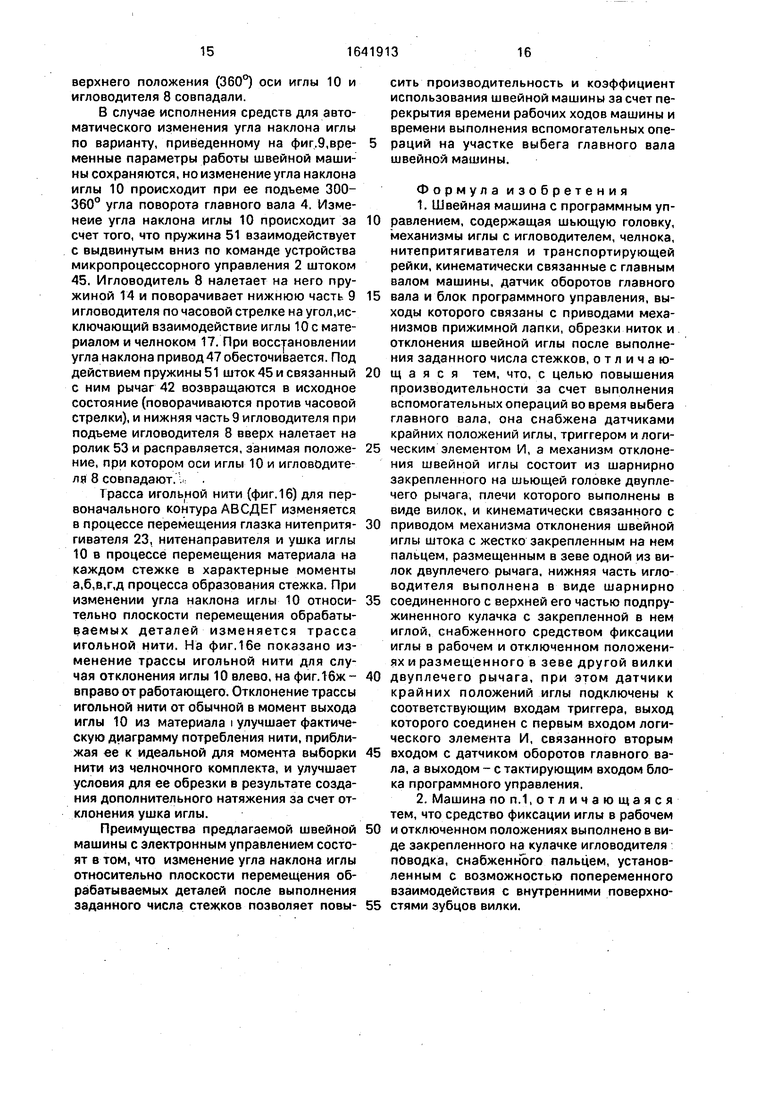

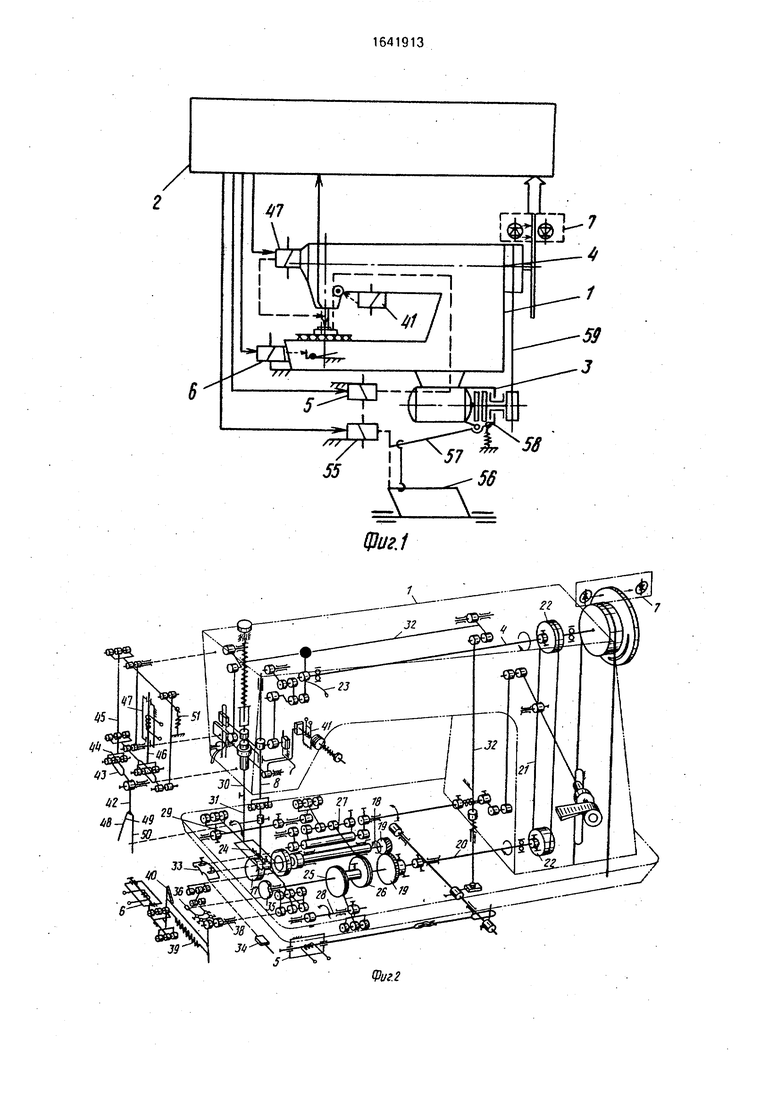

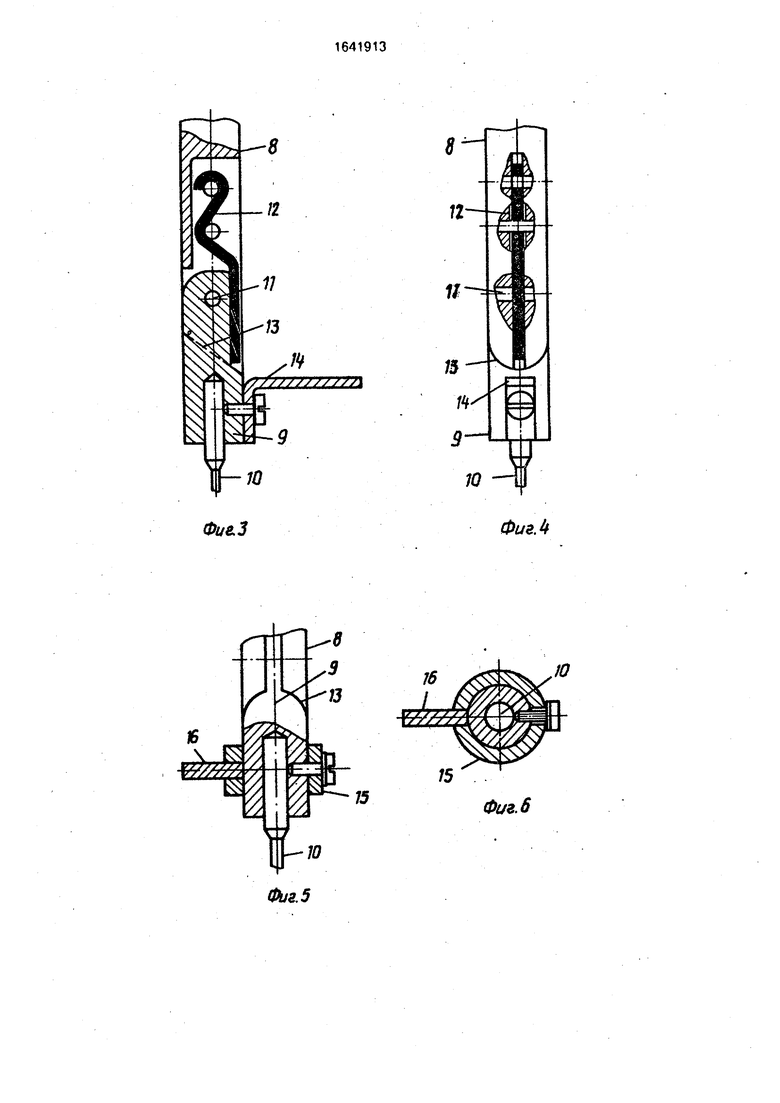

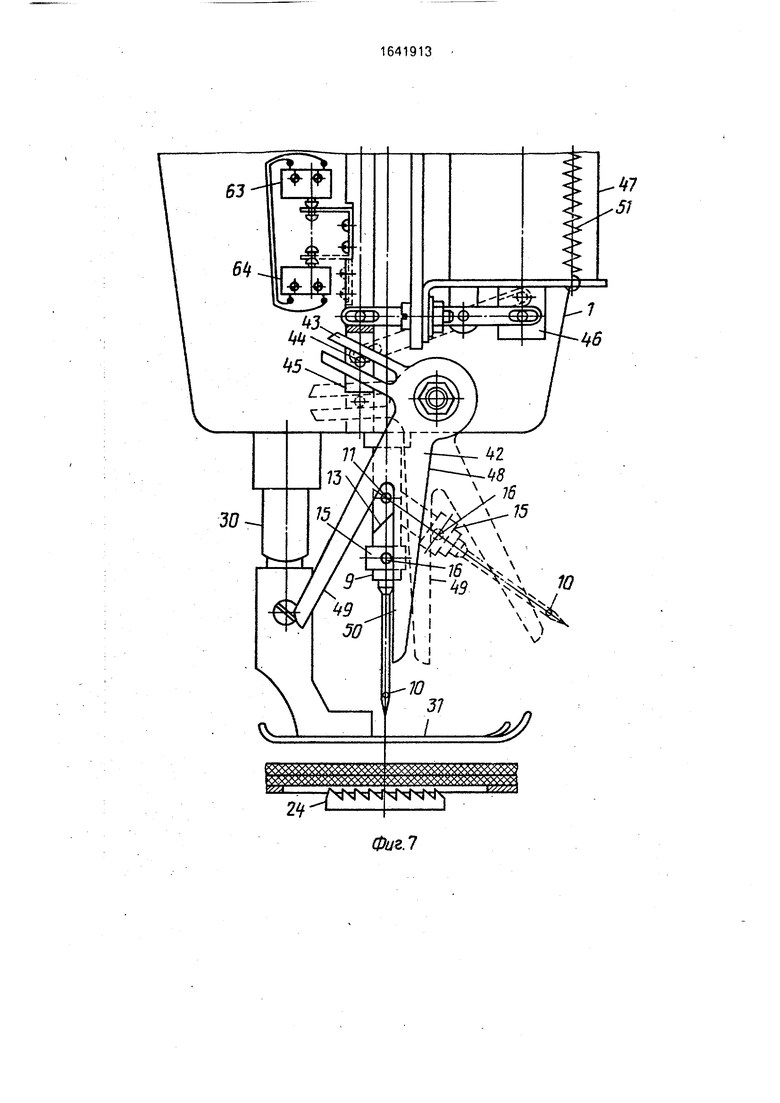

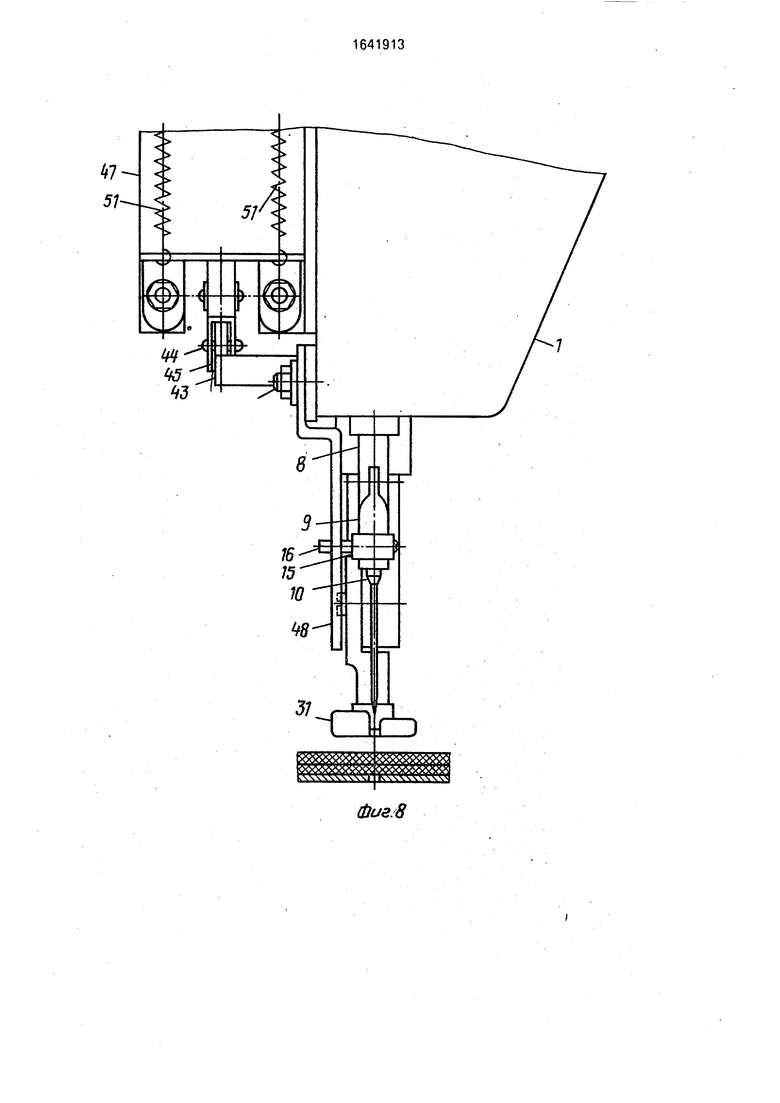

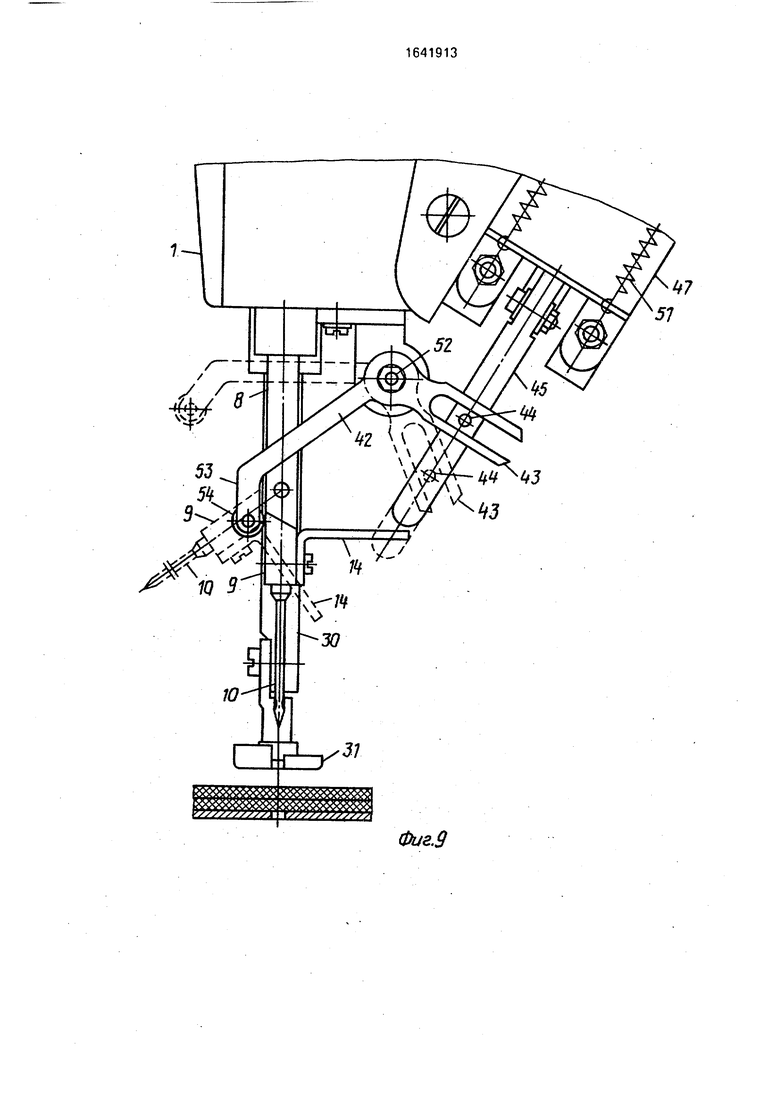

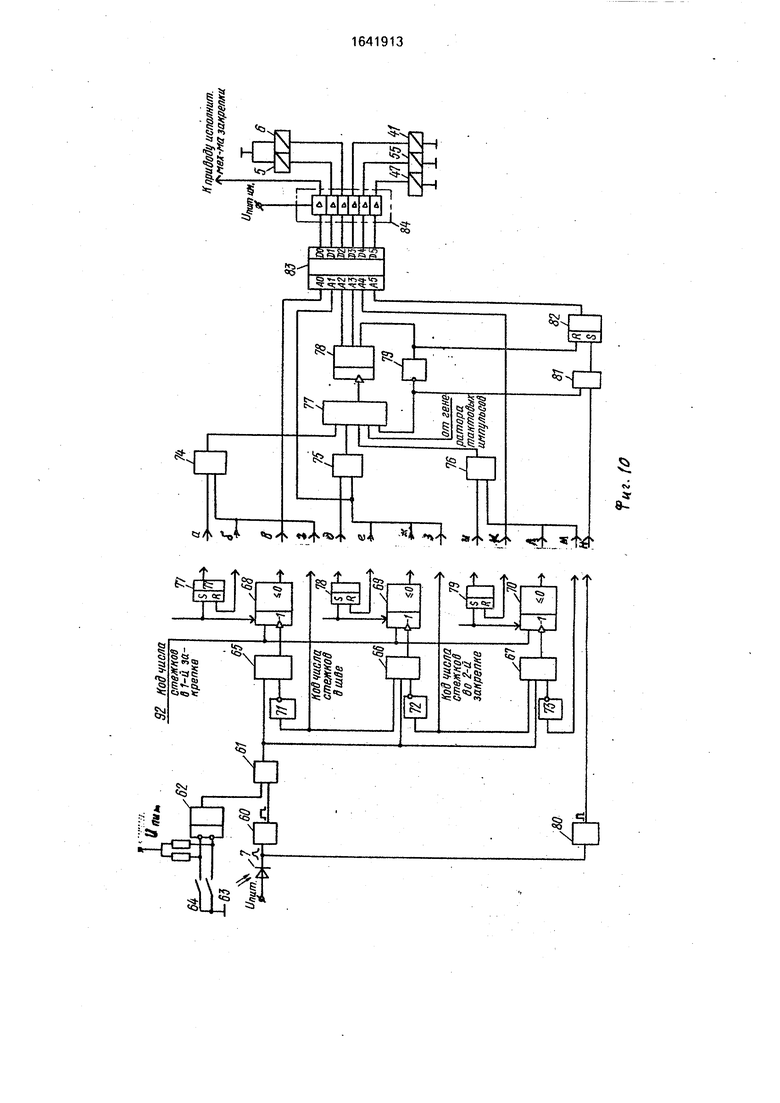

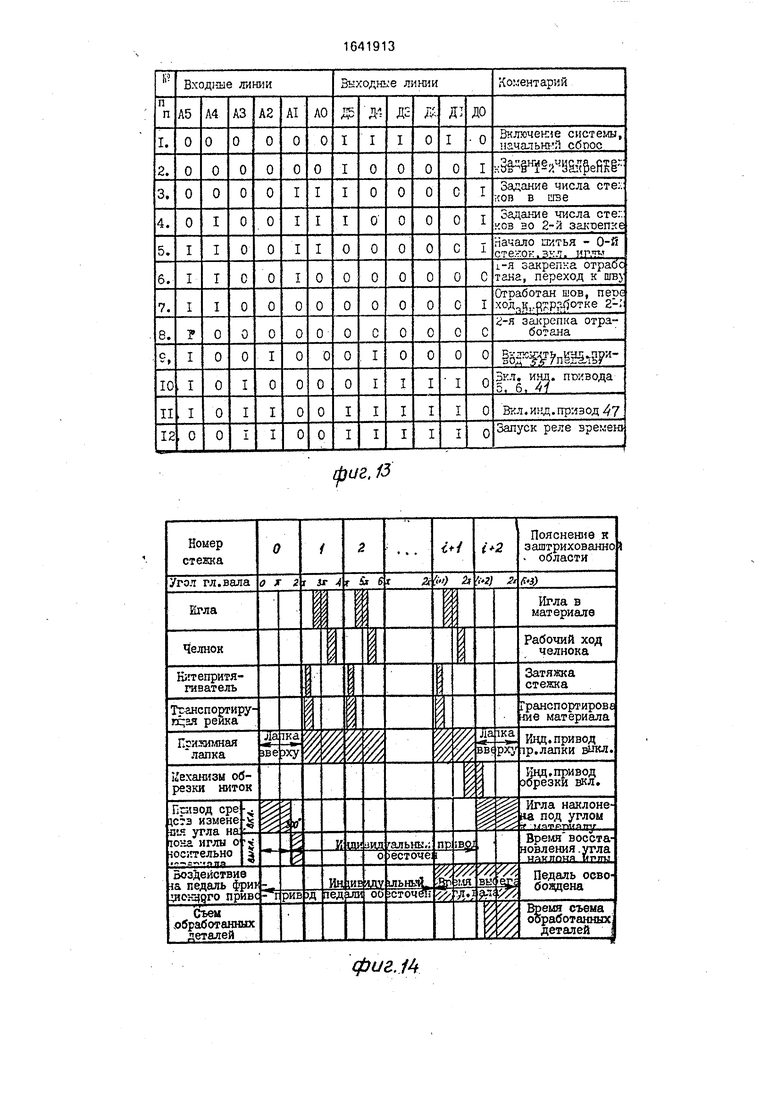

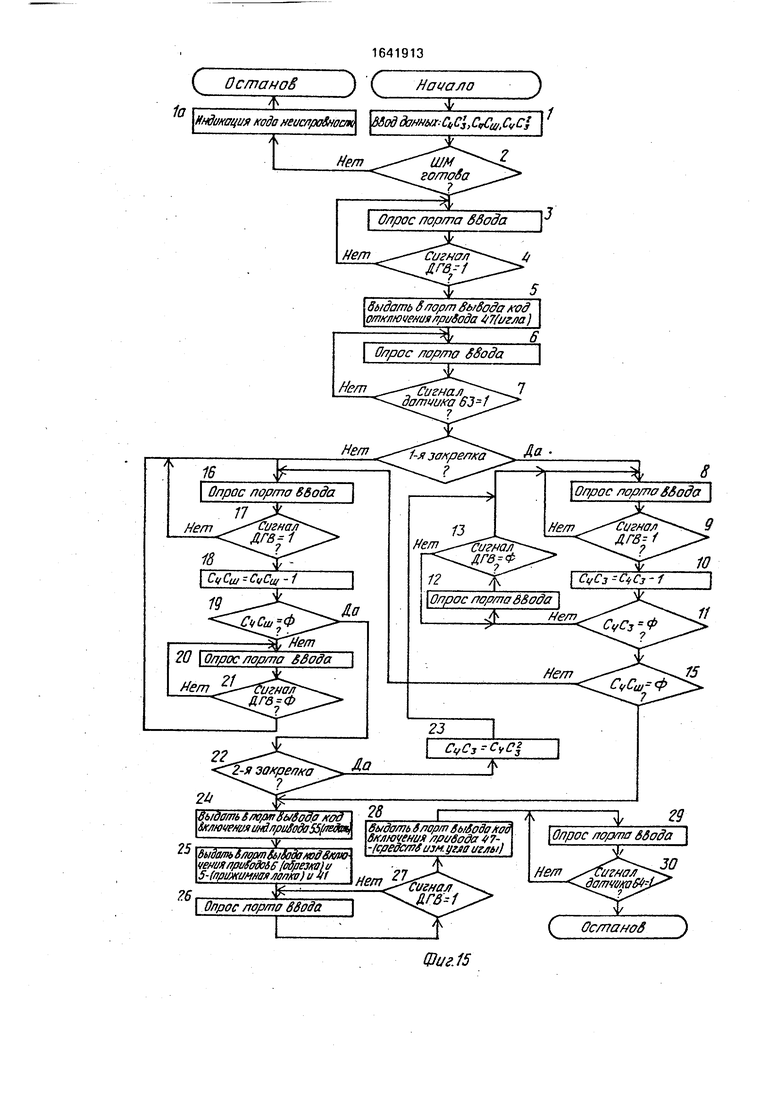

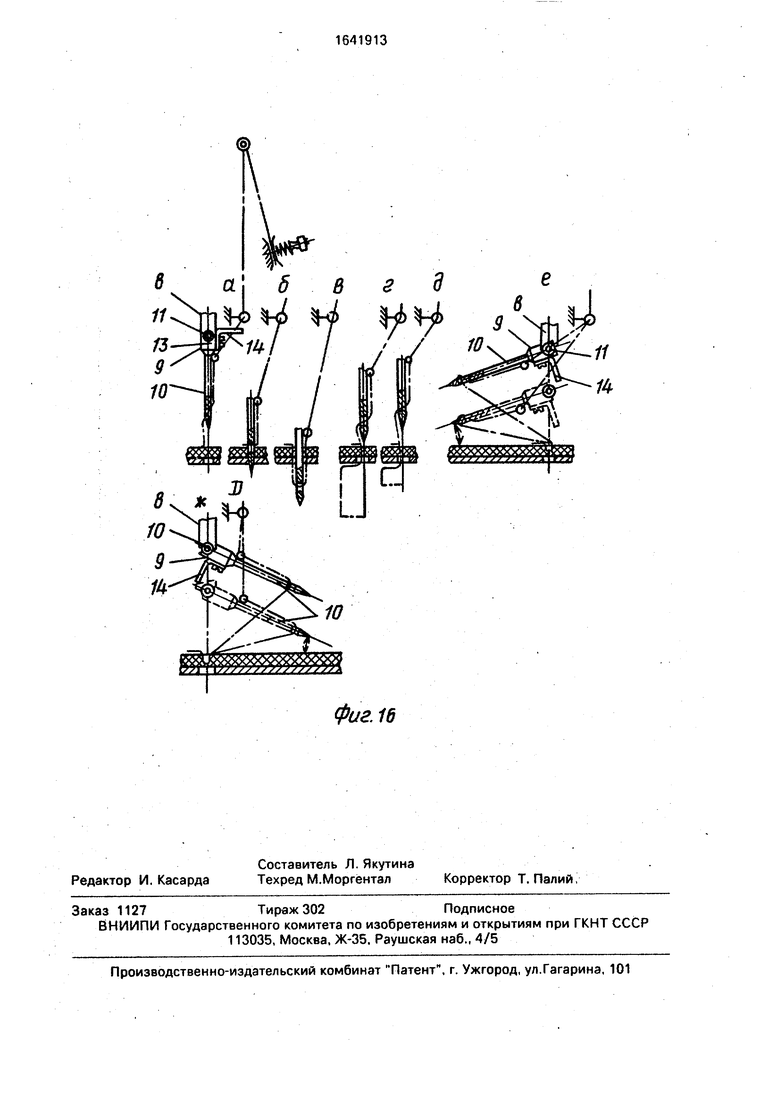

На фиг.1 представлено устройство; на фиг.2 - кинематическая схема швейной машины; на фиг. 3-6 - конструкция поворотной части игловодителя; на фиг.7 - конструкция средств для автоматического изменения угла наклона иглы относительно плоскости перемещения обрабатываемых деталей с датчиками положения иглы и приводом средства изменения угла наклона иглы; на фиг.8 - то же, вид со стороны работающего; на фиг.9 - второй вариант выполнения средств для автоматического изменения угла наклона иглы; на фиг. 10 - схема

блока программного управления, выполненного на логических элементах; на фиг. 11 - схема клавишного пульта управления; на фиг. 12 - схема микропроцессорного выполнения блока программного управления; на фиг. 13-таблица состояний выходов дешифратора интерфейса исполнительных механизмов; на фиг. 14 - циклограмма работы механизмов машины; на фиг. 15 - блок- схема алгоритма работы микропроцессорного блока программного управления; на фиг. 16 - трасса игольной нити при различных углах поворота главного вала швейной машины.

Швейная машина с программным управлением содержит головку 1, блок 2 программного управления и фрикционный электропривод 3 (фиг. 1).

Шьющая головка 1 содержит механизмы иглы, челнока, нитепритягивателя и транЈ портирующей рейки, кинематически соединенные с главным валом 4 швейкой машины, а также механизмы прижимной лапки с индивидуальным приводом 5 и меО 4

ЧЭ

ы

ханизм обрезки ниток с индивидуальным приводом б, электрически соединенные с блоком 2 программного управления. На главном валу 4 шьющей головки 1 установлен датчик 7 оборотов главного вала,пред- ставляющий собой оптопару светодиод - фотодиод, разделенную непрозрачным диском с вырезом, соответствующим углу поворота главного вала 4 от 300 до 60°, установленным на главном валу 4 (за 0° при- нимают крайнее верхнее положение иглы). Датчик 7 главного вала соединен с блоком 2 программного управления.

Механизм иглы содержит (фиг.2) игло- водитель 8, кинематически соединенный посредством кривошипно-шатунного механизма с главным валом 4. Нижняя часть 9 игловодителя 8 (фиг.З) с закрепленной на ней иглой 10 представляет собой подпружиненный кулачок, шарнирно соединенный с игловодителем 8.Нижняя часть 9 игловодителя (фиг.3-6) закреплена на оси 11, представляющей собой палец, запрессованный в игловодитель 8, и может поворачиваться на угол, исключающий взаимодействие иг- лы 10 с материалом и челноком. Пружина 12, установленная в игловодителе 8, обеспечивает фиксирование нижней части 9 игловодителя в крайних положениях. Между верхней и нижней частями игловодителя 8 выполнен наклонный упор 13, обеспечивающий односторонний поворот нижней части 9 игловодителя при изменении угла наклона иглы. На нижней части 9 игловодителя закреплена пластинчатая пружина 14 (для случая использования средств для автоматического изменения угла наклона иглы, фиг.9) или поводок 15 с пальцем 16 (фиг.5,6) - для средств изменения угла наклона иглы, представленных на фиг.7 и фиг.8, которые крепятся при помощи винтов.

Механизм челнока (фиг.2) содержит челнок 17, закрепленный на челночном валу 18, который при помощи пары зубчатых шесте- рен 19 соединяется с распределительным валом 20, в свою очередь, кинематически связанным с главным валом 4 посредством зубчатого ремня 21 и пары зубчатых шестерен 22. Распределительный вал 20 уста- новлен в подшипниках в корпусе шьющей головки 1.

Механизм нитепритягивателя - шар- нирно-стержневой и содержит нитепритя- гиватель 23, кинематически соединенный с главным валом 4 посредством кривошипно-шатунного механизма, который сообщает движение игловодителю 8,

Механизм транспортирования, содержащий транспортирующую рейку 24, кинематически связан с главным валом 4 посредством эксцентриков 25 и 26, установленных на распределительном валу 20, шатунов 27 и 28, соединительных звеньев, кинематически связанных с валом подъема и валом 29 продвижения транспортирующей рейки.

Механизм прижимной лапки содержит подпружиненный шток 30, на конце которого закреплена прижимная лапка 31 и рычажный механизм 32, кинематически соединенный с индивидуальным приводом 5 механизма прижимной лапки.

Механизм обрезки ниток содержит подвижный нож 33, взаимодействующий в процессе обрезки ниток с неподвижным ножом 34, копир 35, установленный на распределительном валу 20, и кулачок 36, посаженный на одно из плеч коромысла 37, установленного с возможностью поворота на некоторый угол, определяемый профилем копира 35, относительно оси 38. Второе плечо коромысла 37 подпружинено пружиной 39 и фиксируется в исходном положении защелкой 40, кинематически соединенной с индивидуальным приводом 6 механизма обрезки ниток, который, в свою очередь, электрически соединен с блоком 2 программного управления, с которым также соединен регулятор 41 натяжения игольной нити, что связано с необходимостью ослабления натяжения игольной нити в процессе обрезки.

Средства для автоматического изменения угла наклона иглы относительно плоскости перемещения обрабатываемых деталей после выполнения заданного числа стежков выполнены в виде рычажного механизма (фиг.7 и 8), шарнирно закрепленного на шьющей головке 1. Рычажный механизм представляет собой двуплечий рычаг 42, одно из плеч которого выполнено в виде вилки 43, охватывающей палец 44. запрессованный в шток 45, связанный системой рычагов с якорем 46, индивидуального привода 47 средств для автоматического изменения угла наклона иглы. Второе плечо рычага 42 также выполнено в виде вилки 48. по внутренним поверхностям зева которой как по направляющим может скользить палец 16 поводка 15, охватывающего нижнюю часть 9 игловодителя. Угол раскрытия зева вилки 48 такой, что при изменении угла наклона иглы скольжение пальца 16 по направляющей 49 вилки, а в рабочем положении - по направляющей 50, обеспечивает фиксацию иглы 10 и нижней части 9 игловодителя соответственно либо в отключенном состоянии (т.е. когда угол наклона иглы 10 относительно плоскости перемещения обрабатываемых деталей исключает

взаимодействие иглы 10 с челноком 17 и материалом), либо в рабочем состоянии (т.е.,когда этот угол равен 90° и оси иглы 10 и игловодителя 8 совпадают). Рычажный механизм подпружинен пружиной 51 для возврата механизма в исходное состояние (т.е. для восстановления угла наклона иглы для выполнения шитья).

В представленном на фиг.9 варианте исполнения средств для автоматического изменения угла наклона иглы после выполнения заданного числа стежков индивидуальный привод средств изменения угла наклона иглы крепится на шьющей головке 1 справа от работающего, под рукавом шьющей головки 10. При этом игла 10с нижней частью игловодителя 9 отклоняются влево от работающего (в отличие от представленного на фиг.7 и 8 варианта исполнения средств для автоматического изменения угла наклона иглы, в котором игла отклоняется на работающего). Шток 45 соединяется с якорем индивидуального привода 47 средств изменения угла наклона, аналогично исполнению, представленному на фиг.7 и 8. Двуплечий рычаг 42, закрепленный на шьющей головке 1 на оси 52, содержит на плече 53 ролик 54, который взаимодействует с нижней частью 9 игловодителя для восстановления угла наклона иглы 10 относительно материала до 90°. Фиксация нижней части 9 игловодителя предусмотрена только при помощи пружины 12 (фиг.З и 4). Возвращение рычажного механизма в исходное состояние осуществляется также при помощи пружины 51.

Индивидуальные приводы исполнительных механизмов 5 прижимной лапки 6, механизма обрезки ниток, привод 47 средств изменения угла наклона иглы 41, регулятора натяжения игольной нитки, а также привод 55 подъема педали 56 управления фрикционным приводом 4 (фиг.1) - электромагнитного типа.

Фрикционный электропривод 3 -типовой, широко применяющийся на неавтоматизированных швейных машинах. Управляет приводом оператор при помощи педали 56 управления.Педаль 56 кинематически связана с рычагом 57, который перемещает вдоль оси вращения вала привода ведомый диск фрикционной муфты 58. Скорость вращения привода определяется проскальзыванием ведомого и ведущего дисков и, в свою очередь, определяет скорость шитья. Величина проскальзывания регулируется силой нажатия на педаль 56. С целью снижения ударных нагрузок в игловодителе 8 и его нижней части 9 при изменении угла наклона иглы относительно плоскости перемещения обрабатываемых деталей педаль 56 снабжена индивидуальным приводом 55 ее подьема после выполнения заданного числа стежков и снижения тем самым скоро5 сти шитья на участке выбега главного вала 4. Передача вращения от вала привода 3 на главный вал 4 швейной машины осуществляется посредством клиновидного ремня 59.

0 Устройство программного управления швейной машины выполнено следующим образом (фиг. 10 и 11).

Датчик главного вала соединен с входом формирователя 60 прямоуголь5 ных импульсов от фотодиода датчика 7 (засвеченному датчику - игла над материалом - соответствует сигнал 1 на выходе формирователя, затемненному - игла в материале - сигнал О). Выход формирователя

0 60 соединен с одним из выходов схемы И 61, второй вход этой схемы соединен с выходом RS-триггера 62, к R и S-входам которого подключены датчики 63 и 64 отклонения иглы (включения и отключения иглы соответ5 ственно). Выход схемы И 61 соединен с входами схем И 65- 67 каналов подсчета отработанных стежков в первой закрепке, шве и второй закрепке, которые образуются счетчиками 68-70, инверторами 71-73 и схе0 мами И 65-67. Счетные входы счетчиков 68- 70 подключены к выходам соответствующих схем И 65-67. Выходы переполнения счетчиков 68-70 соединены через инверторы 71-73 .с вторыми входами схем И 65-67,

5 причем выходы счетчиков 68 и 69 соединены и с входами схем И 66 и 67 соответственно. Выходы счетчиков 68-70 соединены также с входами схем ИСКЛЮЧАЮЩЕЕ ИЛИ 74-76, вторые входы которых соединены с

0 выходами RS-триггеров 77-79 признака задания закрепки, шва и второй закрепки соответственно. S-входы триггеров 77-79 соединены с входами Запись соответствующих счетчиков 68-70, а R-входы - с выхо5 дами указанных счетчиков.

Выходы схем ИСКЛЮЧАЮЩЕЕ ИЛИ 74-76 соединены с входами схемы И 77, выход которой соединен со счетным входом счетчика 78 с коэффициентом пересчета 4.

0 Выход сигнала переполнения счетчика 78 соединен через инвертор 79 с еще одним входом схемы И 77.

Для фиксирования момента возможно го включения (отключения) иглы (для син5 хронизации с поворотом главного вала на требуемый угол) устройство управления содержит формирователь 80 одиночных импульсов, вход которого соединен сдатчиком 7 главного вала, а выход - с одним из входов схемы И 81, и триггер 82, S-вход которого

соединен с выходом схемы И 81, а R-вход - с выходом переполнения счетчика 78, Второй вход схемы И 81 соединен с выходом инвертора 79.

Выходы триггеров 77-79 и 82 и выходы счетчика 78 соединены с адресными входами дешифратора 83, к выходным линиям которого ДО-Д5 через интерфейс (буферные усилители) подключены приводы 5, 6, 41, 47 и 55 исполнительных механизмов. Один из каналов дешифратора 83 - ДО зарезервирован на управление приводом исполнительного механизма выполнения закрепки (не показано).

К еще одному входу схемы И 77 подключен выход генератора тактовых импульсов (ГТИ) (не показано).

На фиг.11 приведена схема клавишного пульта, выполненного также на дискретных элементах и обеспечивающего возможность задания требуемого числа стежков в закрепках и шве при помощи клавиш 85 и 86 набора числа стежков (единиц и десятков), либо по наперед заданной программе.Клавиши 85 и 86 набора числа стежков соединены с входами дешифраторов 87 и 88 соответственно и входами схем ИЛИ 89 и 90. Выходы дешифраторов 87 и 88 соединены с входами буферных регистров 91 и 92, а входы Запись этих регистров соединены с выходами схем ИЛИ 89 и 90. Назначение регистров - промежуточное хранение кодов единиц и десятков числа стежков, схем ИЛИ - формирование сигналов Запись в эти регистры при нажатии кнопки требуемого числа стежков.

Выходы регистров 81 и 82 через дешифратор 83 соединены с входами предустановки счетчиков 68-70 (фиг. 10). Сигнал записи в счетчик формируется соответствующими схемами при нажатии требуемой клавиши: запись числа стежков в первой закрепке - клавишей 84, шве -. 85, второй закрепке - клавишей 86. Сигналы от этих клавиш формируются схемами 87-89 соответственно. Клавиша Сброс 90 и соответствующий формирователь 91 формируют сигнал сброса, очищающий счетчики и регистры. Результаты набора числа стежков через дешифраторы 92 и 93, соединенные входами с выходами буферных регистров 81 и 82, а выходами - с индикатором 94, отображаются на семисегментном индикаторе 94.

Переключатель с контактами 95-98 позволяет выбрать желаемый режим работы: по наперед заданной программе или по программе, задаваемой с пульта (возможно задание числа стежков в закрепках и шве вручную, с пульта). Возможность работы по заданной программе обеспечивается за

счет подключения к входам счетчиков 68-70 выхода дешифратора 99 с записанной в нем программой (числом стежков в закрепках и шве). Адресные входы дешифратора 99 соединены с выходами счетчика 100, счетный вход которого соединяется с выходом схемы И 101, входы которой соединены с выходом генератора тактовых импульсов (не показан) и выходом инвертора 102. Вход последне0 го соединен с выходом переполнения счетчика 100.

В варианте микропроцессорного выполнения устройство 2 программного управления (фиг. 12) содержит процессор 103,

5 оперативное запоминающее устройство (ОЗУ) 104, постоянное запоминающее устройство (ПЗУ) 105, источник питания (не показан), пульт 106 управления, а та.кже интерфейс 107 датчиков и исполнительных

0 механизмов. Обмен данными, адресами и командами управления осуществляется по внутренней шине 108, содержащей восьмиразрядную шину данных (Д-Д7), шестнадцатиразрядную шину адресов (ШАА-А15) и

5 шину управления (ШУ),

Процессор 103 состоит из больших интегральных схем (БИС) четырех типов семейства КР580: одной БИС типа КР580ИК80А; БИС системного генератора

0 типа КР580ГФ24; двух восьмиразрядных шинных формирователей типа КР580ВА85; универсального двунаправленного шинного формирователя данных, объединенного на одной БИС с регистром состояния и сис5 темой формирования; управляющих сигналов типа КР580ВГ28.

Исполнительная память состоит из ОЗУ 104 объемом 2К байт на двух интегральных линейках микросхем типа К565РУ2х8 и ПЗУ

0 39 объемом 4К байт на четырех микросхемах типа К573РФ1. В оперативной памяти в процессе выполнения программы строчки хранятся данные и промежуточные результаты, а в ПЗУ хранится программа строчки

5 (основная программа), содержащая команды, определяющие работу тех или иных исполнительных механизмов, подсчет числа стежков в закрепке, шве и т.д.

Источник питания обеспечивает напря0 жение питания, необходимые для работы микропрограммного устройства управления: +5В, -5В, +12В и напряжение питания индивидуальных приводов исполнительных механизмов +24В.

5 Клавишный пульт 106 реализован в виде матрицы контактов 5x5 с интерфейсом на базе трех микросхем типа К589ИР12 для программного обмена и ввода данных (числа стежков в закрепке, числа стежков в шве и т.п.). Результаты ввода данных, а также

необходимые сообщения о ходе выполения основной программы отображаются на встроенном в пульт 106 буквенно-цифровом индикаторе, собранном из нескольких се- мисегментных индикаторов (например, типа АЛ С 324).

Устройство работает следующим образом.

Предварительно по входу предустановки заносятся коды числа стежков в первой закрепке (в счетчик 69), шве (в счетчик 69) и второй закрепке (в счетчик 70). Число стежков в счетчики заносится по сигналу Запись, вырабатываемому схемой пульта управления (фиг.11). В дальнейшем работа осуществляется в соответствии с циклограммой, представленной на фиг. 14.

Рассмотрим работу при задании числа стежков с пульта. При включении устройства управления схема начального сброса (не показана) обнуляет все счетчики, регистры и устанавливает все триггеры в О. В этом случае на выходе дешифратора 83 будет комбинация сигналов, показанная в строке 1 таблицы (фиг. 13). Поднимается прижимная лапка 31, блокируется нажатие на педаль 56 фрикционного привода 3, ослабляется регулятор 41 натяжения игольной нитки для удобства заправки. Предполагается, что игла 10 также отключена, т.е. привод 47 средств изменения угла наклона иглы включен.датчик 64 отключения иглы состояния триггера 62 после сброса не изменяет. На его выходе-сигнал О, который запрещает прохождение импульсов от датчика 7 главного вала на вход счетчиков 68- 70 до включения иглы. На выходах счетчиков 68-70 - О, на выходах схем 74-76 - 1, однако импульсы на вход счетчика 78 от ГТИ не проходят, так как запуск ГТИ производится с задержкой, достаточной для задания числа стежков (наиболее простое конструктивное решение в данном случае - ГТИ выполнить в виде пары фотодиод - све- тодиод, расположенной на главном валу 4).

При нажатии на любую из клавиш 85 и 86 задания числа стежков на выходе дешифратора 87 или 88 появляется код нажатой клавиши, который записывается в буферный регистр 81 или 82 по сигналу, вырабатываемому схемой ИЛИ 89 или 90. Одновременно через дешифратор 92 или 93 число стежков индицируется на индикаторе 94. При неправильном нажатии на клавишу, о чем оператор может судить по показанию индикатора 94, нажатие клавиши Сброс 90 очищает регистры. Запись набранного числа стежков в счетчики производится при нажатии требуемой клавиши (Закрепка 84, Шов - 85, или Закрепка 2 - 86.

Запись кода числа стежков в счетчики 68-70 вызывает изменение состояния на 1 выходов триггеров 77-79, подключенных к входам счетчиков, в которые записан код 5 числа стежков, что приводит к появлению на выходах соответствующих схем ИСКЛЮЧА-. ЮЩЕЕ ИЛИ 74-76 сигналов О,которые блокируют прохождение импульсов от ГТИ на вход счетчика 78. Одновременно изменяет0 ся состояние входных линий дешифратора 83 (строки 2-4 таблицы на фиг. 13), что вызывает изменение сигналов на выходных лини- ях дешифратора 83 и соответственно изменение состояния приводов исполни5 тельных механизмов.

При нажатии на педаль 56 фрикционного электропривода начинается шитье. При этом на 0-стежке подается команда на включение привода 47 средств изменения

0 угла наклона иглы (строка 5 таблицы на фиг. 13). Команда на выключение подается в момент движения главного вала 4 при повороте на угол 300 - 360° за счет того, что в момент поворота главного вала 4 на угол

5 300° формирователь 80 формирует импульс, который сбрасывает триггер 82 в 1 (на выходе р счетчика 78 в этот момент О на выходе инвертора 79 - 1, импульс от формирователя 80 может попасть через схему И

0 81 на выход триггера 82).

Отключение привода 47 средств изменения угла наклона иглы на 0-стежке вызывает срабатывание датчика 63 и установ триггера 62 в состояние Г, что, в свою

5 очередь, разрешает прохождение импульсов отдатчика 7 главного вала на вход счетной схемы (схемы И 65-67 и т.д.). Эти импульсы одновременно поступают на входы всех трех указанных схем И. Однако на

0 входы счетчиков 69 и 70 они попадают только после того, как будет отработано число стежков в первой закрепке (на вход счетчика 69, так как на выходе счетчика 68 появляется сигнал 1, разрешающей про5 хождение импульсов через схему И 66) и после отработки числа стежков в шве - на вход счетчика 70. Причем после того, как соответствующее число стежков отработано, прохождение импульсов на счетчик

0 блокируется его собственным сигналом переполнения, подаваемым через схемы 71- 73 на вход схем И 65-67.

Отработка требуемого числа стежков в закрепках и шве вызывает появление сигна5 лов 1 на выходах схем ИСКЛЮЧАЮЩЕЕ ИЛИ 74-76. После того, как будут отработаны все стежки, импульсы от ГТИ, попадая на вход счетчика 78, изменяют состояние его выходов и соответственно адресных входов дешифратора 83. Изменения сигналов на

выходе дешифратора 83 отображены в таблице на фиг.13. Одновременно с переполнением счетчика триггер. 82 сбросится в О, подготавливаясь к следующему циклу, а срабатывание датчика 64 отключения иглы блокирует прохождение импульсов от датчика 7 главного вала на вход счетчиков 68- 70 подсчета отработанного числа стежков. Возможно использование реле времени, запуск которого может быть осуществлен по одному из выходов дешифратора 83 после отработки требуемых операций (реле и дополнительный выход дешифратора не показаны). По окончании выдержки, задаваемой, реле, запускается схема сброса, которая приводит устройство управления в исходное положение.

При нажатии переключателя Пульт/Программа соответствующие контакты 95-98 отключают от входов счетчиков 68-70 выходы буферных регистров 81 и 82 и подключают к ним выход дешифратора 99, который содержит всю необходмую информацию о числе стежков в закрепках и шве, включая и сигналы записи в счетчики. Изменение адресов на входе дешифратора 99 производится от ГТИ через счетчик 100. После полного репера требуемых комбинаций, прохождение импульсов от ГТИ блокируется сигналом переполнения счетчика 100.

В варианте микропроцессорного управления устройство работает следующим образом (фиг. 12).

Оператор (не показан) включает источник питания и приводит машину в состояние готовности. Программа, хранящаяся в ПЗУ 105, требует ввода данных о числе стежков в шве (СчСш) и числе стежков в закрепке (СчСз), что обеспечивается оператором путем ввода с клавишного пульта 106 требуемых данных (блок 1 на блок-схеме алгоритма, фиг. 15). После установки деталей под иглу 10, опускания прижимной лапки 31 и нажатия на педаль 56 фрикционного привода машина начинает выполнять строчку по заданной программе - ветвь 16-22 блок- схемы алгоритма (фиг. 15), если данные о первой закрепке отсутствуют, и ветвь 8-22, если данные о первой закрепке введены оператором.

В процессе отработки программы строчки работа устройства управления организуется при помощи сигналов управления, вырабатываемых процессором 103: ЗПП - запись данных в ОЗУ 104; ЗВПП - запись данных в устройства ввода - вывода; ЧТП - чтение данных из ОЗУ 104; ЧТВВ - чтение данных их портов ввода - вывода. Внешними устройствами для процессора 103 являются датчики и индивидуальные приводы

исполнительных механизмов, подключенные к соответствующим разрядам портов ввода - вывода РС4-РС7 (ввод) и РСО-РСЗ (вывод).

Программный обмен осуществляется по

инициативе микропроцессора 103 в соответствии с программой.

Ввод данных от внешних устройств производится по сигналам готовности, т.е. по0 еле того, как внешнее устройство занимает исходное состояние и готово к выполнению команды. Для реализации программного обмена интерфейс 107 содержит порты ввода - вывода данных и порты управления. Порт

5 управления содержит регистр, предназначенный для хранения слова состояния внешних устройств и логические схемы выборки и управления (не показаны). При вводе данных последние записываются в порт

0 ввода по сигналу готовности данных, и устанавливается состояние готовности внешних устройств в порту управления. Процессор 103 считывает состояние порта управления с шины данных, выставляя его

5 адрес на адресную шину по сигналу управления ЧТВВ. Аналогично считываются данные с порта ввода данных. По окончании чтения данных состояние готовности внешних устройств порта управления определя0 ется сигналом Конец чтения.

При выводе данных прием данных подтверждается стробом подтверждения приема данных Данные приняты, по которому устанавливается состояние готовности

5 внешних устройств в порте управления (например, сигнал от датчика 64 является сигналом, подтверждающим прием управляющего сигнала на изменение угла наклона иглы 10 средством для атоматического

0 изменения угла наклона иглы). Данные в порт вывода процессор 103 записывает по сигналу ЗПВВ. По окончании записи состояние готовности в порту управления сбрасывается сигналом Конец чтения.

5 Таким образом, устройство микропроцессорного управления осуществляет гибкое управление исполнительными механизмами в зависимости от состояния датчиков и исполнительных механизмов в

0 конкретный момент времени. Число отработанных стежков контролируется при помощи датчика 7 главного вала (участок 6-10 блок-схемы алгоритма программы для закрепки и участок 12-16 для прямой строчки,

5 фиг. 15).

В процессе отработки строчки с заданным числом стежков швейная машина с электронным управлением работает как обычная швейная машина, с той лишь разницей, что число стежков непрерывно контролируется и сравнивается с заданным, При совпадении заданного числа стежков и отработанного процессор 103 выдает в порт вывода и через него в интерфейс 107 датчиков и исполнительных механизмов команду на включение индивидуальных приводов : 55 - подьема педали управления приводом 3; 6 - механизма обрезки ниток регулятора 41 натяжения игольной нити; 5 - подъема прижимной лапки и 47 - индивидуального привода средства для автоматического изменения угла наклона иглы 10 относительно плоскости перемещения обрабатываемых деталей. При этом обрезаются нитки, так как освобождается коромысло 37 от защел- ки 40 и кулачок 36 попадает на рабочий участок профиля копира 35, что приводит к перемещению подвижного ножа 33, взаимодействию его с нитками и неподвижным ножом 34 и обрезке ниток. Одновременно срабатывание индивидуальното привода 5 механизма прижимной лапки 31 приводит к подъему последней. При этом стачиваемые детали останавливаются, так как нарушается кинематическое замыкание цепи транспортирующая рейка - материал - прижимная лапка.

Срабатывание индивидуального привода 47 средства для автоматического измене- ния угла наклона иглы приводит к повороту рычажного механизма относительно его оси против часовой стрелки (фиг.7). При этом палец 16 попадает на направляющую 49 вилки 48, которая принимает вертикальное положение, что исключает возврат нижней части 9 игловодителя в вертикальное положение (на фиг.7 это положение показано пунктиром).

Изменение угла наклона иглы 10 относи- тельно плоскости перемещения обрабатываемых деталей возможно при нахождении иглы 10 над материалом при повороте главного вала 4 на угол 270-360°. После изменения угла наклона иглы 10, что происходит в диапазоне поворота главного вала 4 на угол 300-60° на (+2)-м стежке, следующем после отработки заданного их числа (фиг.11), так как 30° угла поворота главного вала 4 требуется для дополнительного подъема острия иглы 10 на высоту подъема и толщину подошвы прижимной лапки 31 и выполнения обрезки, цикл которой занимает для данного механизма обрезки угол поворота главного вала от320-60° стежков 0+1) и (i+2), главный вал 4 по инерции совершает несколько оборотов. Число последних зависит от скорости шитья на заключительном этапе перед отключением привода 3 от главного вала 4 машины,

После изменения угла наклона игла 10 совершает затухающие колебания над материалом и с нижним петлеобразующим органом (челноком 13) не взаимодействует, что дает возможность снять и установить детали под иглу 10. Обрезка ниток, подъем прижимной лапки 31, снятие и установка деталей под иглу 10 производятся, таким образом, на участке выбега главного вала 4. Конкретная последовательность выполнения вспомогательных операций - обрезка, подъем прижимной лапки 31, отключение (изменение угла наклона иглы) - определяется типом механизма обрезки, например, с использованием указанного механизма необходима такая последовательность (фиг. 15): прокол иглой материала, проводка нитки в материал, захват и обвод расширенной петли-напуска челноком 17 и взаимодействие подвижного ножа 33 с нитками только с момента сброса расширенной петли с носика челнока 17. Таким образом, для выполнения обрезки данный механизм требует выполнения еще одного стежка - холостого, а завершается обрезка на втором стежке после выполнения заданного числа стежков,

В любом случае все вспомогательные операции выполняются после отсоединения главного вала 4 шьющей головки от вала фрикционного электропривода 3. Для оперативности индивидуальный привод 55 подьема педали управления приводом 3 одновременно с выполнением заданного числа стежков подтягивает вверх педаль 56, обеспечивая своевременность отсоединения главного вала 4 от привода 3 (по команде устройства управления).

Своевременность и синхронность включения привода 47 с поворотом главного вала 4 обеспечиваются тем, что вырезы в непрозрачном диске датчика 7 главного вала и его установка на главном валу 4 выполнены таким образом, что сигнал от датчика 7 поступает при повороте главного вала 4 на угол 300-60°.

Восстановление угла наклона иглы 10 происходит на первом стежке по команде устройства управления. При этом рычаг 42 поворачивается по часовой стрелке и возвращает нижнюю часть 9 игловодителя в исходное состояние. Это выполняется при подъеме иглы 10 в диапазоне угла поворота главного вала 4 300-360° при выключенном индивидуальном приводе 47 под действием пружины 51. Причем сигнал микропроцессорного устройства 2 подается в момент поворота главного вала 4 на угол 300°, чтобы к моменту достижения иглой 10 крайнего

верхнего положения (360°) оси иглы 10 и игловодителя 8 совпадали.

В случае исполнения средств для автоматического изменения угла наклона иглы по варианту, приведенному на фиг.9,временные параметры работы швейной машины сохраняются, но изменение угла наклона иглы 10 происходит при ее подъеме 300- 360° угла поворота главного вала 4, Изме- неие угла наклона иглы 10 происходит за счет того, что пружина 51 взаимодействует с выдвинутым вниз по команде устройства микропроцессорного управления 2 штоком 45. Игловодитель 8 налетает на него пружиной 14 и поворачивает нижнюю часть 9 игловодителя по часовой стрелке на угол,исключающий взаимодействие иглы Юс материалом и челноком 17. При восстановлении угла наклона привод 47 обесточивается. Под действием пружины 51 шток 45 и связанный с ним рычаг 42 возвращаются в исходное состояние (поворачиваются против часовой стрелки), и нижняя часть 9 игловодителя при подъеме игловодителя 8 вверх налетает на ролик 53 и расправляется, занимая положение, при котором оси иглы 10 и игловодителя 8 совпадают...

Трасса игольной нити (фиг. 16) для первоначального контура АВСДЕГ изменяется в процессе перемещения глазка нитепритя- гивателя 23, нитенаправителя и ушка иглы 10 в процессе перемещения материала на каждом стежке в характерные моменты а,б,в,г,д процесса образования стежка. При изменении угла наклона иглы 10 относительно плоскости перемещения обрабатываемых деталей изменяется трасса игольной нити. На фиг.16е показано изменение трассы игольной нити для случая отклонения иглы 10 влево, на фигЛбж - вправо от работающего. Отклонение трассы игольной нити от обычной в момент выхода иглы 10 из материала i улучшает фактическую диаграмму потребления нити, приближая ее к идеальной для момента выборки нити из челночного комплекта, и улучшает условия для ее обрезки в результате создания дополнительного натяжения за счет отклонения ушка иглы.

Преимущества предлагаемой швейной машины с электронным управлением состоят в том, что изменение угла наклона иглы относительно плоскости перемещения обрабатываемых деталей после выполнения заданного числа стежков позволяет повысить производительность и коэффициент использования швейной машины за счет перекрытия времени рабочих ходов машины и времени выполнения вспомогательных опе- раций на участке выбега главного вала швейной машины.

Формула изобретения

1.Швейная машина с программным уп- равлением, содержащая шьющую головку,

механизмы иглы с игловодителем, челнока, нитепритягивателя и транспортирующей рейки, кинематически связанные с главным валом машины, датчик оборотов главного

вала и блок программного управления, выходы которого связаны с приводами механизмов прижимной лапки, обрезки ниток и отклонения швейной иглы после выполнения заданного числа стежков, отличающ а я с я тем, что, с целью повышения производительности за счет выполнения вспомогательных операций во время выбега главного вала, она снабжена датчиками крайних положений иглы, триггером и логическим элементом И, а механизм отклонения швейной иглы состоит из шарнирно закрепленного на шьющей головке двуплечего рычага, плечи которого выполнены в виде вилок, и кинематически связанного с

приводом механизма отклонения швейной иглы штока с жестко закрепленным на нем пальцем, размещенным в зеве одной из вилок двуплечего рычага, нижняя часть игловодителя выполнена в виде шарнирно

соединенного с верхней его частью подпружиненного кулачка с закрепленной в нем иглой, снабженного средством фиксации иглы в рабочем и отключенном положениях и размещенного в зеве другой вилки

двуплечего рычага, при этом датчики крайних положений иглы подключены к соответствующим входам триггера, выход которого соединен с первым входом логического элемента И, связанного вторым

входом с датчиком оборотов главного вала, а выходом - с тактирующим входом блока программного управления.

2.Машина по п.1,отличающаяся тем, что средство фиксации иглы в рабочем

и отключенном положениях выполнено в виде закрепленного на кулачке игловодителя поводка, снабженнЪго пальцем, установленным с возможностью попеременного взаимодействия с внутренними поверхностями зубцов вилки.

6

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ШВЕЙНОЙ МАШИНОЙ | 1993 |

|

RU2106443C1 |

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 1999 |

|

RU2151225C1 |

| Швейная машина зигзаг | 1979 |

|

SU859500A1 |

| КРАЕОБМЕТОЧНАЯ ШВЕЙНАЯ МАШИНА | 2011 |

|

RU2493302C2 |

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| ШВЕЙНЫЙ АВТОМАТ ДЛЯ ПРИШИВАНИЯ ФУРНИТУРЫ К ТЕСЬМЕ | 1991 |

|

RU2023087C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СШИВАНИЯ | 2004 |

|

RU2335586C2 |

| Швейная машина двухниточного цепного стежка | 1976 |

|

SU654710A1 |

| БЫТОВАЯ ШВЕЙНАЯ МАШИНА | 1996 |

|

RU2091526C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАЕОБМЕТОЧНОГО ДВУХНИТОЧНОГО ПЕТЕЛЬНОГО СТЕЖКА И КРАЕОБМЕТОЧНАЯ ДВУХНИТОЧНАЯ ШВЕЙНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290464C1 |

. Изобретение относится к швейному оборудованию для изготовления одежды, обуви, кожгалантерейных и других изделий легкой промышленности. Цель изобретения - повышение точности выполнения строчки путем учета фактически выполненных стежков. Устройство снабжено датчиками отклонения иглы от плоскости движения сшиваемых деталей и возврата в рабочее положение. Датчики подключены к коммутатору с памятью, включенному между датчиком оборотов главного вала и тактирующим входом блока програмного управления машиной. В последнем учет выполненных стежков осуществляется только в рабочем положении иглы. 1 з.п. ф-лы. 16 ил.

39

(Риг.1

Фие.3

Фиг, 5

в

12

f/

ФигЛ

16

Фиг. 6

Фиг. 7

47- 57фие.8

Фиг.9

Zl(t)

я ЧаНй

ririnl f-im-ihLjULJ i

w

Cl6lt 9l

SSMOtSdit ШО

Lir(a i

U 2Пф

№

J

J&l wo

гвл

18 - IS i

S8

фиг, 0

фиг.М

Нет

Нет

/V

16

г

Опрос порта ВВода

W

Нет

{ СцСш - Ct/Cg/ - 1

19

/La

SbtdambSflOflffiSb/Sodp код 8к/ноче/а/яин(лриЈ(да55(№дяь

Ж

выдал блортбибодаюёвтю- vewx/ipi/fffdoSfffeffpejMli/ 5-(прижимная/юлка) и М

&.

Опрос парта ввода

выдать $ лорт Јь/8ода код отключения flpt/бода 47&гла)

-

S

13

ет -сигна/Г АГВ-Ф

12

0npoc лор/паSSoda ,

Не/л Сигмм -

JT 10

CyC3--C4Cj-f{

0npoc порта SSoda

Нет

Нет

/ч

29

Опрос лорта ввода

Нет

21

( Ос/панов }

Фиг.15

фиг. 16

| Способ управления механизмами при останове швейной машины | 1985 |

|

SU1339176A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-04-15—Публикация

1986-11-24—Подача