Изобретение относится к технике сушки изделий и материалов, в частности к сушильным установкам с аэродинамическим нагревом теплоносителя, предназначенным в первую очередь для сушки крупногабаритных изделий, например автомобилей после нанесения на них лакокрасочных покрытий. Сушильные установки по предлагаемому изобретению пригодны также для сушки легко распыляющегося материала, например пера, пуха, песка.

Известны сушильные установки с рециркуляцией теплоносителя, как правило, нагретого воздуха по замкнутому контуру, причем рабочий объем сушильной установки - сушильная камера является составной частью этого контура, а в качестве генератора тепла используется топка [1].

Недостатком таких сушильных установок является их низкая пожаробезопасность, обусловленная как наличием топки, так и относительно большим перепадом температур в различных частях пространства сушильной камеры. Другим недостатком сушильных установок этого типа является интенсивная обдуваемость просушиваемого изделия или материала, вследствие чего свежее лакокрасочное покрытие, нанесенное на изделие, может сдуваться, засоряться крупицами мусора, оказавшимися в воздушном потоке теплоносителя, а также плохо соединяться с поверхностью, на которую оно наносится, поскольку прогрев покрытия проходит снаружи, а не изнутри.

Помимо этого сушильные установки этого типа из-за интенсивной обдуваемости просушиваемого объекта не позволяют проводить сушку материала, отдельные частицы которого легко подвергаются распылению, такого, например, как пух, перо, песок, пылевидные материалы.

Еще одним недостатком сушильных установок этого типа является их высокая тепловая энергоемкость.

Известна рециркуляционная сушильная установка, в которой тепловая энергия рециркулирующего по замкнутому контуру газа используется для нагрева теплопроводной поверхности, стационарно установленной внутри теплоизолирующего кожуха, затем тепло от этой поверхности передается путем излучения на нагреваемый объект. Указанная теплопроводная поверхность выполнена в виде цилиндрического полого тела, помещенного в сушильной камере, причем стенки этого тела с обеих сторон обдуваются потоками теплоносителя и не являются стенками воздуховода. Высушиваемый объект подвергается, таким образом, двойному тепловому воздействию: от рециркулирующего потока теплоносителя и от тепловой радиации, излучаемой стенками находящегося в этом потоке полого цилиндрического тела, выполненного из теплового материала. Давление по обе стороны стенок этого тела одинаково, поскольку тело, как и высушиваемый объект, находится в полости сушильной камеры, а его стенки не образуют со стенками этой камеры отдельные воздуховодные каналы.

Нагрев и перемещение газообразного теплоносителя осуществляется в замкнутом объеме контура рециркуляции с помощью вентилятора аэродинамического нагрева. С его же помощью поддерживают избыточное давление теплоносителя в замкнутом объеме и регулируют теплопроводность теплоносителя путем изменения величины этого давления, а стало быть, и плотность теплоносителя. Просушивание осуществляется в герметически закрытом теплоизолирующем кожухе, не предусматривающем удаление из рабочего объема паровоздушной смеси в процессе сушки [2].

Рециркуляционная сушильная установка этого типа не пригодна для просушки лакокрасочных покрытий, поскольку высокая концентрация в паровоздушной смеси легко-воспламеняющихся веществ заметно снижает взрыво- и пожаробезопасность установки.

Наиболее близкой по технической сущности и назначению к заявляемому устройству является установка аэродинамического нагрева воздуха, содержащая теплоизолирующий корпус, внутри которого расположены ротор аэродинамического нагрева и вертикальный экран, образующий со стенками теплоизолирующего корпуса пристеночную полость, подсоединенную к нагнетательной стороне ротора, и ограничивающий с трех сторон рабочий объем сушильной установки, подключенный к всасывающей стороне ротора.

Вертикальный экран, замыкающийся на проходное сечение ротора и ограничивающий с трех сторон пространство рабочего объема сушильной установки, не доходит до торцевой стенки теплоизолирующего корпуса и образует таким образом проход внутрь сушильной камеры, формируя тем самым каналы воздуховода, составляющие рециркуляционный замкнутый контур, обеспечивающий прямой поток воздушного теплоносителя между стенками теплоизолирующего корпуса и вертикальным экраном и его обратный поток между плоскостями экрана, обращенными внутрь сушильной камеры, то есть через рабочий объем сушильной установки.

В торцевой незаэкранированной стороне теплоизолирующего корпуса предусмотрен люк для загрузки в рабочий объем сушильной установки подлежащих сушке изделий, а также для их эвакуации после просушки. В установке предусмотрено покрытие поверхности ротора каталитически массой, при контакте с которой в нагретом состоянии происходит беспламенное окисление вредных компонентов паровоздушной смеси с выделением тепла и их нейтрализацией.

Установка аэродинамического нагрева воздуха работает следующим образом. Изделие загружают в рабочий объем сушильной установки через люк в торцевой стенке теплоизолирующего корпуса, закрывают люк и приводят в действие ротор аэродинамического нагрева, являющийся одновременно центробежным вентилятором с нагнетательной частью по периферии ротора и всасывающий по его проходному сечению. Прошедший через проходное сечение ротора теплоноситель поступает на периферическую (нагнетательную) часть ротора и снова нагнетается через пристеночные боковые каналы в рабочий объем сушильной установки, то есть в сушильную камеру.

Таким образом обеспечивается рециркуляция теплоносителя по замкнутому контуру при его каталитической очистке на поверхности ротора [3].

Недостатком описанной установки аэродинамического нагрева воздуха, а по сути аэродинамической сушильной установки для просушки нанесенных на изделие лакокрасочных покрытий является невозможность обеспечить чистоту лакокрасочного покрытия и прочность его присыхания к окрашиваемой поверхности. Рабочий объем является в этой установке частью рециркуляционного тракта теплоносителя и просушиваемый объект подвергается интенсивному обдуву теплоносителем, в результате чего лакокрасочное покрытие сдувается, загрязняется имеющимися в воздухе соринками и неплотно присыхает к окрашиваемой поверхности. Последнее объясняется тем, что поток горячего воздуха в первую очередь прогревает нанесенный на изделие лакокрасочный слой, то есть прогрев начинается с наружных слоев. При таком прогреве снаружи не обеспечивается плотного присыхания покрытия к окрашиваемой поверхности.

Целью изобретения является устранение таких недостатков аэродинамической рециркуляционной установки по советскому а.с. N 767468, как неплотное присыхание покрытия к окрашиваемой поверхности, загрязнение этого покрытия пылью и соринками, неизбежно попадающимися в поток теплоносителя, а также сдувание неприсохшего покрытия с окрашиваемой поверхности. Эти недостатки вызваны относительно высокой скоростью потока теплоносителя, обдувающего просушиваемый объект, а также направленностью прогрева лакокрасочного покрытия: этот прогрев происходит снаружи, а не изнутри. Высокая скорость потока теплоносителя в рабочем объеме сушильной установки не позволяет просушивать материалы, легко поддающиеся распылению, так же, как пух, перо, песок.

Поставленная цель достигается тем, что в известную установку аэродинамического нагрева воздуха по советскому а.с. N 767468 вводятся следующие конструктивные отличия:

1) канал обратного потока теплоносителя к ротору формируется в обход рабочего объема сушильной установки, для чего боковые части вертикального экрана выполняются доходящими до торцевой стороны теплоизолирующего воздуха, а пристеночные боковые каналы переходят в подпотолочную полость, образованную потолком теплоизолирующего корпуса и дополнительно устанавливаемым подпотолочным экраном, подпотолочная полость, подходя к этой стенке теплоизолирующего корпуса, в которой установлен ротор, переходит в вертикальное воздуховодное колено, впадающее в проходное сечение ротора, то есть в его засасывающую часть;

2) в нижней части боковых вертикальных экранов выполнены отверстия, соединяющие рабочий объем сушильной установки с полостями боковых каналов и обеспечивающие как перемешивание незначительной части теплоносителя с воздухом, находящимся в рабочем объеме, так и избыточное давление в рабочем объеме по сравнению с давлением вне сушильной установки, проходное сечение этих отверстий (дюзы, жалюзи) выполнено регулируемым;

3) рабочий объем соединен с окружающей установку воздушной средой вентиляционной трубкой для удаления образующейся при сушке паровоздушной смеси, для случая просушивания покрытий или материалов с вредными для здоровья агрессивными или взрывоопасными испарениями или механическими примесями в указанной вентиляционной трубке устанавливается соответствующий каталитический, адсорбционный и/или механический фильтр;

4) воздуховодный тракт соединен с окружающей установку воздушной средой инжекционной трубкой, через которую осуществляется подсос в воздуховод свежего воздуха взамен выброшенного через вентиляционную трубку;

5) стенки воздуховода, обращенные к рабочему объему, выполнены из теплопроводного материала для радиации тепла внутрь рабочего объема.

Совокупность указанных отличительных признаков не встречается ни в одной из известных сушильных установок, следовательно, заявляемое техническое решение удовлетворяет критерию изобретения "новизна".

Проведенный заявителем поиск известных технических решений с целью обнаружения в них признаков, сходных с признаками отличительной части формулы заявляемого технического решения, и сравнение свойства заявляемого и известных технических решений, обусловленных наличием в них указанных признаков, показал, что не все признаки отличительной части формулы найдены в известных технических решениях: не известно также устройство аэродинамической рециркуляционной установки, в котором при замкнутом контуре рециркуляции теплоносителя и радиации тепла в сторону просушиваемого объекта нагретыми стенками, выполненными из теплопроводного материала, - этот признак содержится в техническом решении по советскому авт. свид. N 619764 - были бы предусмотрены использование стенки воздуховодного канала в качестве радиирующей тепло в сторону высушиваемого объекта, а также побочный воздуховодный канал, начинающийся с отверстий в стенках воздуховода контура рециркуляции, включающий в себя рабочий объем теплоизолирующего корпуса и заканчивающийся выходом вентиляционной трубки в окружающую сушильную установку воздушную среду, и инжекционная трубка, соединяющая с этой средой замкнутый воздуховодный тракт теплоносителя. Отсюда следует, что заявляемое техническое решение не вытекает явным образом из уровня техники и имеет изобретательский уровень.

Заявляемая аэродинамическая сушильная установка разработана в двух вариантах: тупиковом (с одним люком) и проходном (с двумя люками).

Устройство заявляемой аэродинамической сушильной установки поясняется чертежами: тупиковый вариант фигурами 1 - 4 и проходной вариант фигурами 5 - 7.

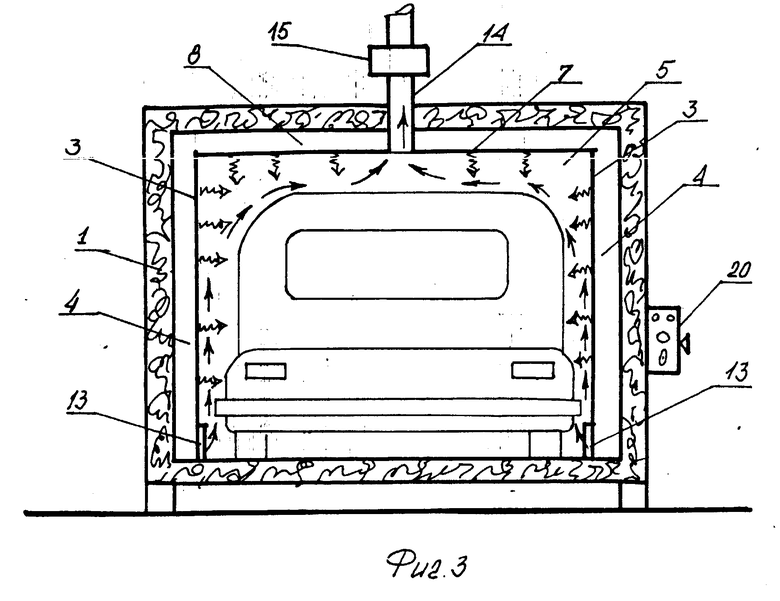

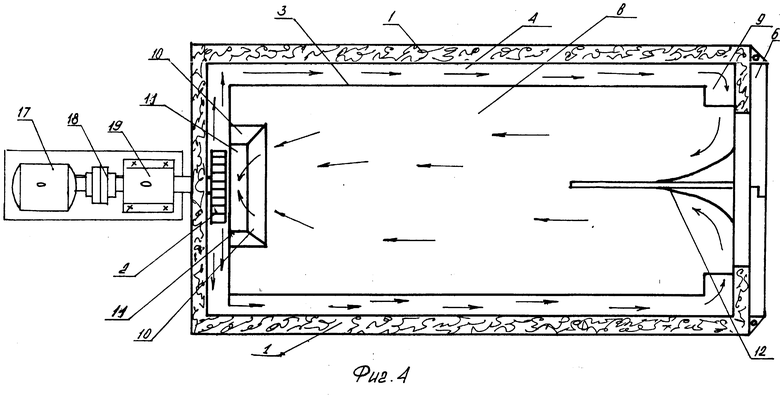

На фиг. 1 заявляемая установка показана в плане (вид - разрез сверху в свободном незагруженном положении); на фиг. 2 - вид - разрез сбоку с загруженным в рабочий объем автомобилем; на фиг. 3 - вид - разрез со стороны торцевого люка с загруженным в рабочий объем автомобилем; на фиг. 4 - вид - разрез сверху при вскрытой подпотолочной полости.

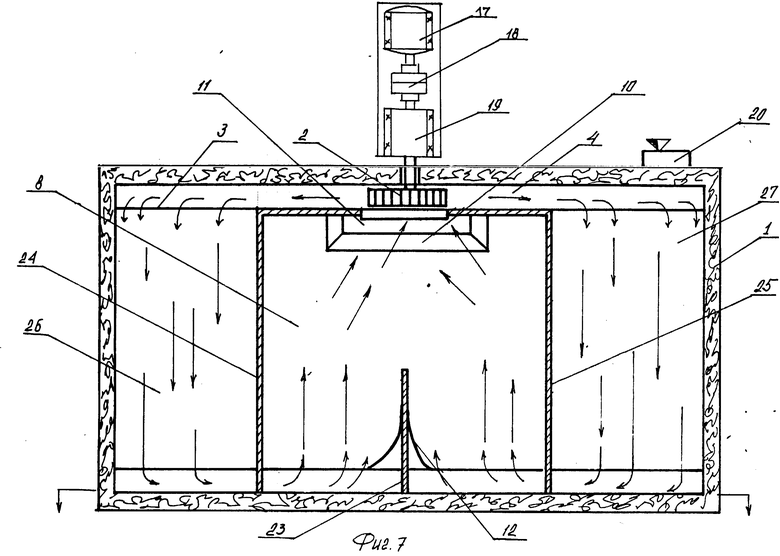

На фиг. 5 - 7 заявляемая установка показана в проходном варианте% на фиг. 5 - в плане (вид - разрез сверху в свободном, незагруженном положении); на фиг. 6 - вид - разрез сбоку пристеночного бокового воздуховодного канала - полости стенки сушильной камеры, противоположной стенки с ротором аэродинамического нагрева; на фиг. 7 - вид - разрез сверху подпотолочного воздуховодного канала - подпотолочной полости.

Аэродинамическая сушильная установка (фиг. фиг. 1 - 7) содержит теплоизолирующий корпус 1 с установленным внутри его ротором аэродинамического нагрева 2, вертикальный экран 3, выполненный из теплопроводного материала, образующий со стенками теплоизолирующего корпуса полость воздуховодных каналов прямого тока, в частности, боковых каналов 4. Полость воздуховодных каналов прямого тока подсоединена к нагнетательной (периферической) стороне ротора аэродинамического нагрева 2, а вертикальный экран 3 ограничивает в тупиковом варианте с трех сторон (фиг. фиг. 1, 2, 4), а в проходном варианте с двух сторон (фиг. фиг. 5, 7) рабочий объем 5 аэродинамической сушильной установки, размещенный внутри теплоизолирующего корпуса 1. Рабочий объем 5 аэродинамической сушильной установки образует сушильную камеру, находящуюся внутри теплоизолирующего корпуса 1. Внутренняя емкость теплоизолирующего корпуса 1 представляет собой теплоизолирующую камеру. В торцевой стороне теплоизолирующей камеры расположен люк (двери) 6, ограничивающий рабочий объем 5. В проходном варианте два люка: в каждом торце по люку - для загрузки и для эвакуации просушиваемого объекта. В тупиковом варианте люк 6 используется как для загрузки, так и для эвакуации просушиваемого объекта. В подпотолочной части теплоизолирующей камеры установлен подпотолочный экран 7, образующий подпотолочную полость 8. Пристеночные боковые каналы 4 впадают через переходные колена 9 в подпотолочную полость 8, которая в свою очередь через переходное колено 10 впадает в вертикальное колено 11, впадающее в проходное сечение аэродинамического ротора 2 (центральная, всасывающая часть ротора 2). Для разделения левого и правого потоков в подпотолочной полости 8 предусмотрен диффузор 12.

В боковых частях вертикального экрана 3 предусмотрены отверстия 13, выполненные в виде дюз или жалюзей с регулируемой величиной проходного сечения.

Ротор аэродинамического нагрева 2 снабжен приводом, состоящим из электродвигателя 17, муфты 18 и подшипниковой опоры 19.

Снаружи теплоизолирующего корпуса 1 около торцевой его части, где размещен люк 6, имеется пульт управления 20, на панель которого выведены переключатель на ручной либо автоматический режим работы ротора. В днище сушильной камеры предусмотрены направляющие 21 для движения по ним колес автомобиля или платформы с контейнером, содержащим просушиваемый материал.

В проходном варианте аэродинамической сушильной установки (фиг. 5 - 7) предусмотрен второй люк 22, расположенный в торцевой части теплоизолирующего корпуса, противоположной люку 6. Сушильная камера образована в теплоизолирующем корпусе 1 полом, подпотолочном экраном 7, боковыми частями вертикального экрана 3, торцевыми стенками теплоизолирующего корпуса 1 и установленными в них люками 6 и 22. Ротор 2 помещен в воздуховодной полости одного из пристеночных боковых каналов 4, а воздуховодная полость другого пристеночного бокового канала разделена перегородками: сплошной перегородкой 23 и расположенными симметрично по отношению к ней перегородками 24 и 25, не доходящими до пола теплоизолирующей камеры. Перегородки 23, 24 и 25 выполнены в виде Г-образных конструкций, вертикальная часть которых приходится на полость бокового канала, а горизонтальная - на подпотолочную полость, в которой перегородка 23 не доходит до переходного колена 10, а перегородки 24 и 25 полностью перекрывают, каждая в своем месте, подпотолочную воздуховодную полость. Перегородка 23 в подпотолочной части, иными словами, горизонтальная часть перегородки 23 является центральной частью диффузора 12, разделяющего левый и правый потоки воздушного теплоносителя. Перегородки 24 и 25 в своей горизонтальной (подпотолочной) части отделяют от центральной подпотолочной полости 8, являющейся в воздуховоде частью канала обратного тока, симметрично расположенные полости 26 и 27, являющиеся звеньями воздуховодного канала прямого тока. В свою очередь вертикальные части перегородок 24, 25 и 23 разделяют полость, образованную вертикальным экраном 3 и боковой стенкой теплоизолирующего корпуса 1, на полости 28 и 29, являющиеся в воздуховодном канале звеньями обратного тока, и на полости 30 и 31, являющиеся в воздуховодном канале звеньями прямого тока.

Предлагаемая аэродинамическая рециркуляционная сушильная установка снабжена манометрическим электроконтактным термометром (на фиг. не показан), установочная ручка которого выведена на пульт управления 20, а электроконтактная часть включена в цепь питания электродвигателя 17.

Аэродинамическая рециркуляционная сушильная установка по фиг. 1 - 4 работает следующим образом. На пульте управления 20 установочной ручкой манометрического электроконтактного термометра устанавливается требуемый температурный режим и, если сушильная камера свободна от посторонних предметов и персонала, закрывают люк 6. Затем соответствующей кнопкой на пульте управления 20 приводят в действие электродвигатель 17, задавая тем самым движение ротору 2 аэродинамического нагрева. Ротор 2 приводит в движение воздух в замкнутом воздуховодном рециркуляционном контуре, берущем свое начало от периферической части ротора и заканчивающемся его проходным сечением. Из торцевой части пристеночного воздуховодного канала, образованного экраном 3 и той торцевой стенкой теплоизолирующего корпуса 1, через которую проходит вал ротора 2, воздух нагнетается в пристеночные боковые каналы 4 воздуховода и через переходные колена 9 попадает в подпотолочную полость 8, образующую звено обратного тока в воздуховодном канале. В подпотолочной полости 8 правый и левый воздушные потоки огибают диффузор 12, после чего сливаются в единый поток обратного тока, направленный к всасывающей части ротора 2, то есть к его проходному сечению. Из подпотолочной полости 8 обратный ток воздуха через переходное колено 10 поступает в вертикальное колено 11, из которого всасывается проходным сечением ротора 2 и вновь поступает на периферическую часть ротора 2. Лопатки ротора 2, расположенные по его периферической части воздуховодного тракта, создают эффект аэродинамического нагрева. Роль теплоносителя при этом играет воздух, находящийся в замкнутом объеме контура рециркуляции. По мере работы ротора 2, то есть с каждым его оборотом вокруг оси, температура воздуха в контуре рециркуляции повышается. Соответственно этому нагреваются и стенки воздуховода, прежде всего те стенки, которые выполнены из теплопроводного материала, как, например, вертикальный экран 3, подпотолочный экран 7, обращенные внутрь сушильной камеры стенки вертикального колена 11. Нагреваясь, эти стенки воздуховода радиируют тепло внутрь сушильной камеры, иными словами, в рабочий объем 5 сушильной установки. Эта радиация тепла показана на фиг. 1 - 3 зигзаговидными стрелками.

Незначительная часть воздуха - теплоносителя, проходящего по тракту рециркуляции, через отверстия 13, выполненные в боковых частях вертикального экрана 3 (в ныне спроектированной сушильной установке по три отверстия в каждом боковом экране 3 на расстоянии 200 мм от пола и с максимальным проходным сечением 150 х 200 мм; сечение может быть уменьшено изменением положения жалюзи) и соединяющие рабочий объем 5 сушильной установки с воздуховодным трактом, попадает в сушильную камеру и создает в ней давление, избыточное по отношению к давлению воздуха вне сушильной установки. Благодаря этому через вентиляционную трубку 14 осуществляется "мягкая", с относительно малой скоростью воздухотока вентиляции рабочего объема 5 сушильной установки.

Выбрасываемая из рециркуляционного контура наружу часть воздушной массы компенсируется всасыванием чистого воздуха через инжекционную трубку 16.

По достижении внутри рабочего объема 5 заданной температуры электродвигатель 17 отключается оператором или автоматически манометрическим электроконтактным термометром, после чего люк 6 открывается, через него по направляющим 21 в разогретую сушильную камеру закатывается свежеокрашенный автомобиль, люк 6 герметически закрывается и снова запускается ротор 2 включением электродвигателя 17. Направление движения вентиляционного потока вокруг автомобиля показано на фиг. 2 и 3 скривленными стрелками. Радиационный нагрев позволяет нагревать в первую очередь металлический корпус автомобиля, что обеспечивает плотное присыхание лакокрасочного покрытия. Паровоздушная смесь из рабочего объема 5 сушильной установки удаляется через вентиляционную трубку 14 и фильтр 15, предназначенный для утилизации вредных составляющих паровоздушной смеси.

И тепловая радиация, исходящая от теплопроводных стенок сушильной камеры, и взаиморасположение вентиляционных потоков и автомобиля поддерживают в сушильной камере практически одинаковую температуру с перепадом в 5 - 6%.

Аэродинамическая рециркуляционная сушильная установка по фиг. 5 - 7 работает аналогично установке по фиг. 1 - 4. Однако ротор 2 установлен в одной из боковых стенок, а воздуховодная полость другой боковой стенки, как и подпотолочная полость, обтекается как прямым через полости 30 и 31, 26 и 27, так и обратным через полости 28, 29 и 8 током. Через люк 6 происходит загрузка автомобиля в сушильную камеру, а через люк 22 его эвакуации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЦИРКУЛЯЦИОННАЯ НАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2049123C1 |

| Сушильная установка для рулонных тканей | 1983 |

|

SU1191705A1 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ КАМЕРА ДЛЯ ПИЛОМАТЕРИАЛА ИЛИ ДРУГОГО ПРОДУКТА | 2005 |

|

RU2296281C2 |

| Сушилка для изделий | 1989 |

|

SU1672171A1 |

| Аэродинамическая сушильная установка | 1983 |

|

SU1133463A1 |

| СПОСОБ СУШКИ ПРОДУКТОВ И АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2019777C1 |

| Аэродинамический теплогенератор | 1990 |

|

SU1733868A1 |

| ЭКОНОМИЧНАЯ СУШИЛЬНАЯ КАМЕРА | 2007 |

|

RU2338136C1 |

| Многозонная сушилка | 1980 |

|

SU896347A1 |

| ГЕЛИОСУШИЛКА | 2010 |

|

RU2437541C1 |

Использование: техника сушки изделий и материалов, в частности сушильные установки с аэродинамическим нагревом теплоносителя, предназначенным в первую очередь для сушки крупногабаритных изделий, например автомобилей, после нанесения на них лакокрасочных покрытий. Сущность изобретения: аэродинамическая сушильная установка рециркуляционного типа содержит теплоизолирующий корпус 1 и установленные внутри него ротор 2 аэродинамического нагрева, а также вертикальные 3 и подпотолочный 7 экраны, образующие своей наружной стороной со стенками и потолком 1 боковые каналы 4 и подпотолочную полость 8, а своей внутренней стороной - рабочий объем 5 сушильной камеры, снабженный люками для загрузки и/или эвакуации просушиваемого объекта. Каналы 4 и полость 8 образуют замкнутый контур рециркуляции воздушного теплоносителя, началом и концом этого контура являются соответственно нагнетательная (наружная) и всасывающая (внутренняя) части ротора 2. Экраны 3 и 7 выполнены из теплопроводного материала для радиации тепла внутрь сушильной камеры. Вертикальный экран 3 содержит отверстия 13, соединяющие рабочий объем 5 с каналами 4 и полостью 8 и обеспечивающие в сушильной камере избыточное давление по сравнению с окружающей воздушной средой. Рабочий объем 5 соединен с окружающей средой вентиляционной трубкой 14, обеспечивающей "мягкий" обдув просушиваемого объекта и удаление образующейся при просушке паровоздушной смеси. Полость 8 и каналы 4 соединены с окружающей воздушной средой посредством инжекционной трубки 16 для подсоса свежего воздуха. 2 з.п. ф-лы, 7 ил.

Авторы

Даты

1998-03-10—Публикация

1992-06-09—Подача