Изобретение относится к электротермии, а именно к технике электродугового нагрева газов и может быть использовано в ряде технологических процессов: плазмохимии, плазменной металлургии, резке, сварке, нанесении и оплавлении покрытий.

Широкое распространение получили электродуговые плазмотроны с медными цилиндрическими электродами. Однако их применение в промышленной технологии ограничивается недостаточным ресурсом электродов. Для увеличения ресурса обычно увеличивают скорость вращения приэлектродных участков дуги и применяют их дополнительное продольное перемещение вдоль электродов (сканирование).

Известны устройства, в которых увеличение ресурса достигается разделением электродов на несколько секций и перемещением дуги с секции на секцию. Так, в а. с. N 1190948 такое перемещение осуществляется с помощью пульсирующего отвода части газа через торцевую крышку, а удержание дуги на секции - магнитным полем соленоида, включенного в электрическую цепь данной секции. Недостатками такого устройства являются сложность конструкции и ненадежность работы, обусловленная тем, что межсекционная электроизоляция для надежной работы требует выполнения зазоров, а это затрудняет переход дуги на соседнюю секцию и мешает работе устройства. Кроме того, в а. с. N 1190948 не решен вопрос осуществления пульсирующего отвода газа из электрода.

В а. с. N 1526554, в котором также применен секционированный электрод, переход дуги с секции на секцию инициируется включением соленоида на рядом расположенной секции, а возврат дуги в исходное положение - принудительным электрическим пробоем межэлектродного зазора. Недостатками такого устройства также являются сложность и ненадежность, обусловленные теми же причинами, что и в а. с. N 1190948 и дополнительно - ненадежностью перемещения дуги вдоль электрода с помощью перемещения максимума магнитного поля. Последнее объясняется тем, что амперовская сила, действующая на дугу со стороны магнитного поля, является векторным произведением тока на индукцию, и ее направление зависит от формы радиального участка дугового столба, а эта форма в подобных электродах очень неустойчива, что приводит к неустойчивости направления амперовской силы. Кроме того, ввиду высокой проводимости дугового столба трудно защитить от пробоя высоковольтным импульсом слабо вентилируемые зазоры между соседними секциями, которые могут быть пробиты одновременно с основным межэлектродным зазором, к которому приложен высоковольтный импульс, по параллельной цепи, включающей дуговой столб.

Аналогичными недостатками в отношении сложности обладает решение, предложенное в а. с. СССР N 458109, в котором увеличение ресурса достигается подключением к дуге очередной секции после использования предыдущей, что требует или остановки плазмотрона, или применения мощной коммутационной аппаратуры.

В патентах Великобритании N 966103, 1373635 и а.с. СССР N 663511, 681583 и 1218909 предлагается осуществлять дополнительное перемещение дуговых привязок с помощью различного рода эффектов "бегущего" магнитного поля, когда максимум поля перемещается в пространстве, без разделения электродов на секции. Однако такое сканирование весьма неустойчиво и ограничено по амплитуде и частоте. Это объясняется общей неустойчивостью радиального участка дугового столба в магнитном поле и наложением на процессы перемещения дуги явлений электрического пробоя дуга-электрод. Сказанное не позволяет получить значительное увеличение ресурса.

В а. с. СССР N 503377 предложено осуществлять сканирование с помощью придания газу в электроде дополнительного возвратно-поступательного движения, однако не указано, как осуществить такое движение. В [1, 2] описано газодинамическое сканирование в глухом электроде двухкамерного вихревого плазмотрона путем периодического перераспределения расхода между двумя вихревыми камерами, между которыми размещен электрод. Однако и здесь не указан метод перераспределения. Применение же для этой цели обычной пневмомеханической или пневмоэлектрической аппаратуры из-за требуемой большой частоты переключения ненадежно и приведет к быстрому выходу ее из строя, усложнив к тому же конструкцию и эксплуатацию, а также явится источником дополнительных энергозатрат. В заявке АНК ИТМО АН БССР исх. N 30-26/820 от 24.12.90 предложено достаточно простое устройство для газодинамического сканирования. Однако в чистом виде газодинамическое сканирование всегда ограничено по амплитуде, так как дуговые привязки, получая движение от газового потока за счет аэродинамического сопротивления, всегда отстают от него. Такие устройства благодаря простоте и дешевизне, поэтому перспективны в простых и недорогих плазмотронах, применяемых, например, при резке или напылении. В сложных же и дорогих установках более целесообразно применение хотя и более сложных, но зато эффективных устройств.

В а. с. СССР N 1216894 и патенте Великобритании N 1520365 предложено воздействовать на дугу пульсирующим по амплитуде магнитным полем. Однако воздействие только пульсирующим магнитным полем недостаточно эффективно и приводит к сбоям в сканировании при появлении на поверхности электрода достаточно толстого слоя окислов или изменении внутренней газодинамики из-за местной выработки материала электрода. Особенно ненадежно такое сканирование при повышенных частотах, близких к промышленной. Для ускорения этого явления в патенте Великобритания N 1520365, принятом нами за прототип, предложено использование специального модулятора тока в соленоидах, позволяющего получать пульсации магнитного поля с частотой всего 10-4-5•10-1 Гц. Это повышает эффективность управления дугой, однако при таких низких частотах температурное поле электрода успевает перестраиваться при каждом продольном перемещении дуги, поэтому снижения температуры электрода в зоне движения дуги не происходит, и ресурс возрастает только за счет увеличения используемой массы электрода, а не за счет снижения величины удельной эрозии. Для эффективного усреднения температурного поля в процессе продольных перемещений дуги их частота должна составлять не менее 10 Гц, что позволило бы снизить и удельную эрозию. При этом желательно не усложнять конструкцию плазмотрона, являющегося наименее надежным элементом электродуговой установки.

Целью изобретения является упрощение конструкции и повышение ресурса электродуговой установки для нагрева газа. Указанная цель достигается тем, что в электродуговой установке, содержащей газоподводящий тракт, соленоиды, охватывающие электроды и модулятор полного (эффективного) тока в соленоидах, в газоподводящем тракте установлен модулятор расхода, в полости которого размещен введенный датчик расхода, соединенный выходом с входом модулятора тока, причем последний выполнен управляемым по фазе и скважности импульсов. Модулятор полного (эффективного) тока в соленоидах содержит запираемый тиристорный ключ, блок управления скважностью и фазосдвигающий блок, причем вход фазосдвигающего блока служит входом модулятора тока, а выход этого блока соединен с входом блока управления скважностью, соединенного выходом с управляющим входом запираемого ключа, выход которого служит выходом модулятора тока. Блок управления скважностью состоит из компаратора и регулируемого источника опорного напряжения, причем один из входов компаратора служит входом блока управления скважностью, а его второй вход соединен с выходом регулируемого источника опорного напряжения, выход же компаратора служит выходом блока управления скважностью.

В качестве модулятора расхода в электродуговой установке может быть использован пневматический генератор автоколебаний любой конструкции, например по а. с. СССР N 124720, 339679. Что касается датчика расхода, то в установке могут быть использованы датчики давления, расхода или плотности. Для краткости они будут именоваться далее "датчик расхода".

Сопоставительный анализ предлагаемого устройства с прототипом показывает, что в предлагаемой конструкции содержится ряд новых элементов - модулятор расхода и датчик расхода. При этом эти элементы связаны строго определенным образом между собой и уже известными элементами. Модулятор расхода создает колебания расхода или давления в газодинамическом тракте электродуговой установки. Датчик расхода реагирует на эти колебания и передает управляющий сигнал модулятору тока, который управляет работой соленоидов.

Сравнение предложенных технических решений с известными показывает, что применение либо самих этих элементов, либо в перечисленной их взаимосвязи в устройствах подобного назначения неизвестно, что позволяет сделать заключение об их соответствии критерию "новизна". Эти новые элементы позволяют так осуществить связь между уже известными (газоподводящий тракт, модулятор тока в соленоидах), что это создает новый важный эффект - существенное улучшение управления движением дуговых привязок и увеличение ресурса электродов. Это позволяет сделать вывод о соответствии технических решений критерию "существенные отличия".

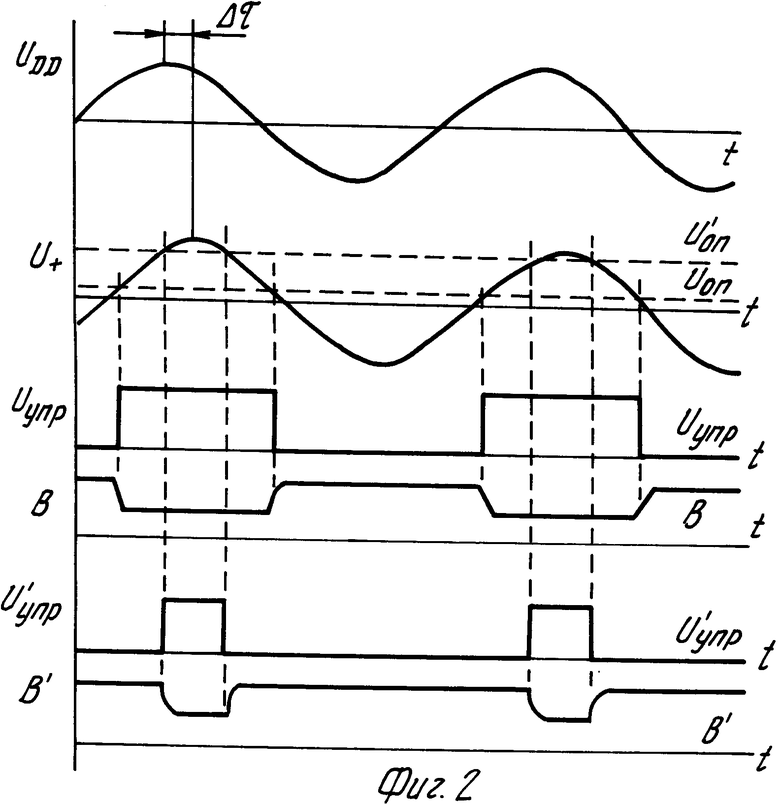

Схема предлагаемой установки приведена на фиг. 1. Она содержит электроды 1 и 2, газоподводящий тракт 3, модулятор расхода 4, соленоиды 5, датчик расхода 6, расположенный в полости модулятора расхода, и модулятор тока 7. Модулятор тока в соленоидах содержит запираемый тиристорный ключ 8, фазосдвигающий блок 9 и блок управления скважностью 10. Блок управления скважностью состоит из компаратора 11 и регулируемого источника опорного напряжения 12.

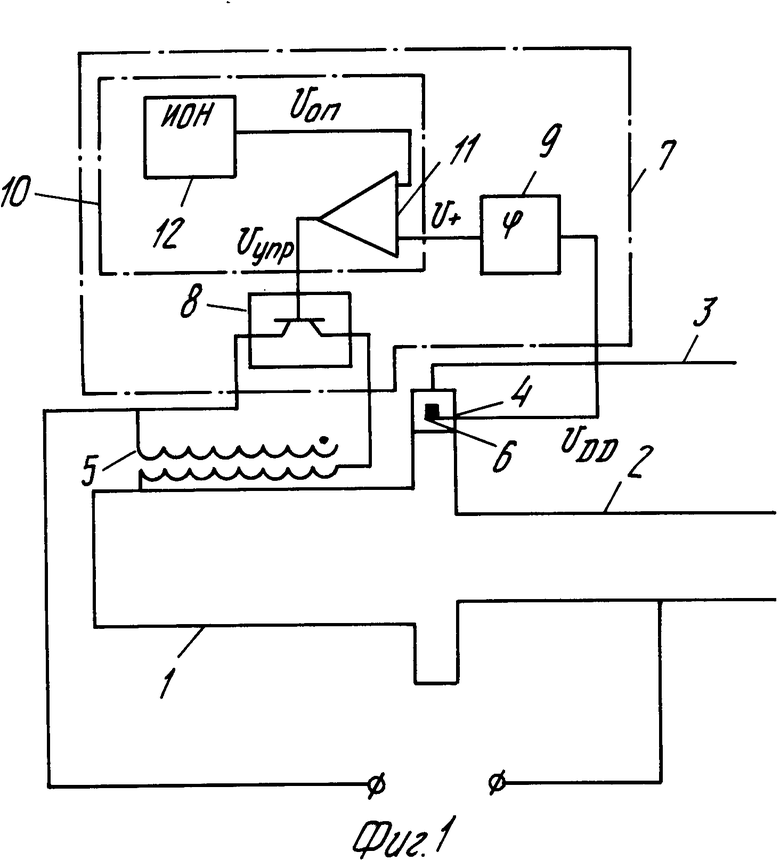

На фиг. 2 представлены временные диаграммы работы устройства. Обозначения на фиг. 2 следующие: t - время; UDD - сигнал датчика расхода; U+ - сигнал на измерительном входе компаратора; Δτ - время задержки (фазовый сдвиг) U+ относительно UDD; Uоп, Uоп - уровни напряжения на опорном входе компаратора; Uупр, Uупр - сигналы на выходе компаратора при Uоп,  соответственно; B, B' - магнитная индукция в электроде при Uоп,

соответственно; B, B' - магнитная индукция в электроде при Uоп,  соответственно.

соответственно.

Устройство работает следующим образом. В плазмотрон с электродами 1, 2 из газоподводящего тракта 3 через модулятор расхода 4 подводится плазмообразующий газ, и в его полости, где установлен датчик расхода 6, возникают колебания расхода и давления. При этом электрический сигнал с датчика расхода (или давления), имеющий почти синусоидальную форму (см. временную диаграмму на фиг. 2), поступает на фазосдвигающее устройство 9, где приобретает временную задержку Δτ и затем задержанный сигнал U+ попадает на измерительный вход компаратора 11. На опорный вход компаратора подается опорное напряжение Uоп от регулируемого источника опорного напряжения 12. При U+ < Uоп, что соответствует пониженному расходу газа через плазмотрон, сигнал на выходе компаратора близок к нулевому уровню. Он подается на вход запираемого тиристорного ключа 8 и удерживает ключ в запертом состоянии. При параллельном подключении ключа к одной из обмоток соленоида, как изображено на фиг. 1, ток протекает через обе обмотки, и магнитная индукция в соленоиде максимальна. При этом возрастает скорость вращения дуговых привязок, вызывает усиленное перемешивание газа и стимулирование электрического пробоя. Этому же способствует пониженный расход газа в этот момент. В результате длина дуги значительно сокращается.

В следующий момент расход газа возрастает, что стимулирует удлинение дуги. При возрастании расхода U+ становится больше Uоп. При этом компаратор переключается, на его выходе появляется сигнал высокого уровня Uупр. Этот сигнал поступает на управляющий вход тиристорного ключа, заставляя его открыться и зашунтировать одну из обмоток соленоида. При этом магнитная индукция в соленоиде уменьшается, стимулируя еще большее удлинение дуги.

Далее расход через модулятор падает и, когда U+ становится меньше Uоп, компаратор переключается в исходное состояние, а ключ соответственно запирается, снова включая вторую обмотку соленоида в работу. Дуга снова сокращается, и процесс повторяется.

Как видно из фиг. 2, регулируемый источник опорного напряжения позволяет изменять скважность сигнала Uупр управления тиристорным ключом и тем самым изменять и скважность импульсов магнитной индукции B (это видно из сравнения временных диаграмм Uупр и Uупр, а также B и B' на фиг. 2.

Фазосдвигающее устройство позволяет сдвигать по времени электромагнитные импульсы по отношению к газодинамическим и тем самым компенсировать разное время реакции дуги на газодинамические и электромагнитные воздействия. Вместе с регулированием длительности электромагнитных импульсов (скважности импульсов) это позволяет эффективно управлять движением дуговых привязок и регулировать амплитуду их перемещения в широком диапазоне, а также по желанию изменять соотношение времени пребывания дуговых привязок в двух крайних положениях.

Такое управление позволяет существенно улучшить термический режим электродов и повысить их ресурс, являющийся важнейшим параметром, определяющим применение плазмотронов в современной промышленной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАГРЕВА ГАЗА | 1991 |

|

SU1828371A1 |

| ЭЛЕКТРОД ГАЗОВОГО ЛАЗЕРА | 1991 |

|

RU2019014C1 |

| СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2022032C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2007471C1 |

| Плазменный реактор | 1991 |

|

SU1813561A1 |

| Устройство для варки пищевых продуктов | 1991 |

|

SU1822725A1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2027898C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1990 |

|

RU2036690C1 |

| ИЗМЕРИТЕЛЬ СКОРОСТИ ГАЗОВОГО ПОТОКА | 1992 |

|

RU2024875C1 |

Сущность изобретения: электродуговая установка для нагрева газов содержит газоподводящий тракт 3, плазмотрон с охватывающими электроды 1 и 2 соленоидами 5 и регулируемый на фазе и скважности импульсов модулятор тока в соленоидах 7. Газоподводящий тракт содержит также модулятор расхода 4, в полости которого установлен датчик расхода 6, выход датчика соединен со входом модулятора тока 7. Модулятор тока 7 может быть выполнен, например, из запираемого тиристорного ключа 8, компаратора 9, источника опорного напряжения 11 и фазосдвигающего устройства 10, причем это устройство включено между выходом датчика 6 и одним из входов компаратора 9, второй вход компаратора соединен с выходом регулируемого источника опорного напряжения 11, а выход компаратора - с управляющим входом запираемого тиристорного ключа 9, который включен в цепь по крайней мере одной из обмоток соленоидов 5. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1216894, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Интегральный преобразователь давления | 1987 |

|

SU1520365A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-03-10—Публикация

1991-06-03—Подача