Изобретение относится к области машиностроения, преимущественно инструментальному, и может быть использовано при химико-термической обработке изделий из быстрорежущих и легированных сталей.

Известен способ нагрева металлических изделий в расплавах солей [1]. Недостатком способа является экологическая вредность производства, разъедание поверхности, временная нестабильность характеристики расплавов.

Известен способ нагрева под закалку деталей из быстрорежущей стали в графитовой оправке, помещенной в муфельную печь[2]. Недостатком этого способа является громоздкость и индивидуализация приспособлений, низкий КПД использования энергии и трудоемкость механизации в серийном производстве.

Также известен способ нагрева маталлических изделий, заключающийся в совместной порционной подаче сыпучего электропроводного материала и деталей в диэлектрическую ванну, которые совместно движутся вниз под действием силы тяжести, и пропускании через эту систему электрического тока [3]. Из-за образования в системе детали - порошок зон различной плотности неизбежны возникновение различного тепловыделения по объему камеры и высокая неизотермичность нагрева изделий.

Целью изобретения является повышение качества нагрева деталей путем обеспечения температурной точности нагрева и их изотермичности.

Указанная цель достигается тем, что согласно способу нагрева изделия одинакового размера загружают в камеру с двух противоположных сторон на одном уровне горизонтально и попарно параллельно с расстоянием между осями изделий больше их диаметра, с перекрытием длины нагрева проекциями изделий друг на друга, затем изделия вращают с равными скоростями вокруг их осей в направлении, противоположном направлению спирали, а напряжение подают на пару встречно-соседних изделий, причем каждое из них подключают к полюсам одной цепи.

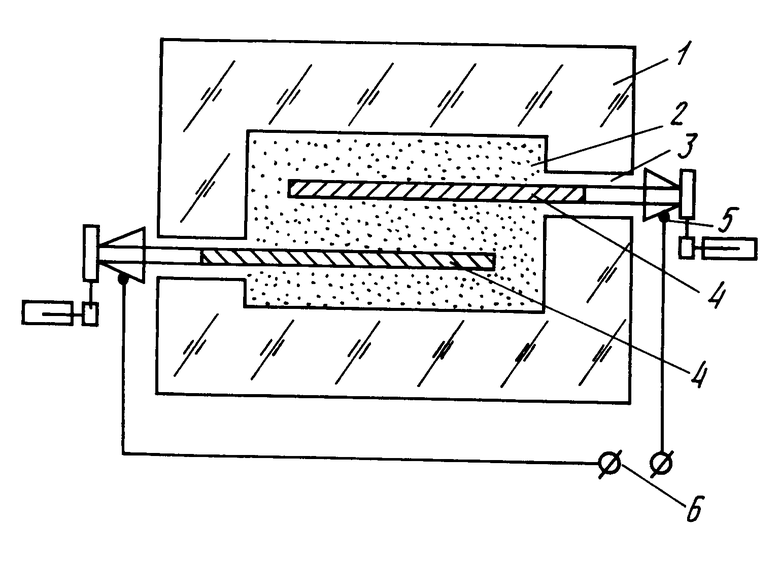

На чертеже изображена установка (вид сверху) для реализации предлагаемого способа.

Диэлектрическая камера 1 из теплоизоляционного материала заполнена углеродсодержащим порошок 2 (например, графитом). Через два садочных окна 3 на узких сторонах камеры 1 в нее загружены изделия 4. Посредством щеток 5 изделия включены в цепь 6.

Предложенный способ нагрева осуществляют следующим образом. С помощью захватно-фиксирующих приспособлений изделия (например сверла) одинакового размера через садочные окна 3 загружают в камеру с двух противоположных сторон и фиксируют их в камере на одном горизонтальном уровне. Расстояние между осями изделий выдерживают больше, чем их диаметр, причем выполняют условие перекрытия длины нагрева изделий их проекциями друг на друга. После этого изделия с помощью захватно-фиксирующих приспособлений вращают с равными скоростями вокруг их осей, причем направление вращения противоположно направлению спирали, затем подают напряжение на пару встречно-соседних изделий так, чтобы каждое из них было подключено к полюсам одной цепи.

В процессе нагрева в зоне вращения сверл частицы материала, подхватываемые навивкой как шнеком, интенсивно движутся вокруг сверл и вдоль сверл. Устанавливается устойчивый контур циркуляции частиц. Из-за движения частиц вокруг и вдоль сверл увеличивается пограничное электросопротивление, поэтому в процессе нагрева тепло выделяется преимущественно на самих изделиях. Так как изделия погружены в камеру на одном горизонтальном уровне, отсутствует разница давлений вышележащих слоев частиц. Вращение изделий способствует выравниванию порозности частиц вокруг изделий. Все это способствует повышению изотермичности как пары встречно-соседних, так и перекрываемых проекций изделий по их длине.

Предлагаемый способ обладает следующими преимуществами.

Из-за вращения изделий увеличивается электрическое сопротивление системы и перераспределяется выделяемое тепло в сторону непосредственного нагрева изделий. Вращение исключает неизбежное появление в неподвижной системе короткого замыкания. Значительно улучшается конвективно-кондуктивный теплоперенос и повышается изотермичность изделий. Устраняется возможность прогиба изделий, т.к. вращающиеся изделия лежат на "постели", и даже изначальные изгибные деформации в процессе нагрева самоисправляются. Исключается высыпание материала через садочные окна, так как спираль-шнек изделий отталкивает частицы от открытого окна вглубь камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2007471C1 |

| ЭЛЕКТРОДУГОВАЯ УСТАНОВКА ДЛЯ НАГРЕВА ГАЗОВ | 1991 |

|

RU2106769C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2027898C1 |

| ЭЛЕКТРОД ГАЗОВОГО ЛАЗЕРА | 1991 |

|

RU2019014C1 |

| Устройство для варки пищевых продуктов | 1991 |

|

SU1822725A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАМОРОЖЕННЫХ ГРАНУЛ ЖИДКОСТИ В ВАКУУМЕ | 1991 |

|

RU2017052C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1990 |

|

RU2030702C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАГРЕВА ГАЗА | 1991 |

|

SU1828371A1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1991 |

|

RU2008572C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

Сущность изобретения: изделия в горизонтальном положении загружают в диэлектрическую ванну с электропроводником дисперсным порошком и подвергают вращению вокруг горизонтальной оси, а нагрев осуществляют пропусканием электрического тока через порошок, причем нагреваемые или термообрабатываемые изделия служат электродами. 1 ил.

СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, преимущественно сверл, включающий загрузку изделий в диэлектрическую камеру, заполненную электропроводным сыпучим материалом, и нагрев путем подачи напряжения на изделия и сыпучий материал, отличающийся тем, что, с целью повышения качества нагрева путем обеспечения температурной точности нагрева изделий и их изотермичности, изделия одинакового размера загружают в камеру с двух противоположных сторон на одном уровне горизонтально и попарно параллельно с расстоянием между осями изделий больше их диаметра, с перекрытием длины нагрева проекциями изделий друг на друга, затем изделия вращают с равными скоростями вокруг их осей в направлении, противоположном направлению спирали, а напряжение подают на пару встречно-соседних изделий, причем каждое из них подключают к полюсам одной цепи.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ нагрева металлических изделий | 1984 |

|

SU1330179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-30—Публикация

1990-10-23—Подача