Изобретение относится к области нанесения покрытий детонационным способом и может быть использовано для упрочнения деталей, работающих в условиях повышенного коррозионного, эрозионного и абразивного воздействия в различных отраслях машиностроения.

Известен способ детонационного напыления покрытий, включающий в себя нагрев и разгон частиц напыляемого материала, осуществляемые за счет продуктов детонации газовой смеси. Высокий уровень шума и другие вредные воздействия требуют изоляции зоны обработки, для чего строятся стационарные боксы (камеры) [1].

При детонационном напылении покрытий на крупногабаритные детали, например судовые валы, коленчатые валы, имеющие длину до десяти метров и выше и вес до нескольких тонн, встает проблема качества покрытия и производительности процесса.

Известен способ нанесения детонационных покрытий, включающий изготовление или механическую обработку восстанавливаемой поверхности детали на участке механической обработки, транспортировку детали на участок абразивно-струйной обработки для подготовки поверхности к напылению, транспортировку детали в бокс (камеру) для напыления, затем транспортировку напыленной детали на механический участок для окончательной обработки (шлифовка, полировка) [2].

Устройство для осуществления способа включает детонационную пушку, пульт управления, пульт газораспределения, механизмы для перемещения детали и пушки, защитную камеру [2].

К недостаткам этого способа и устройства относится снижение качества напыляемой поверхности крупногабаритных изделий за счет увеличения разнотолщинности в связи с неоднократной переустановкой детали, снижение производительности за счет увеличения времени обработки, связанного с транспортировкой детали, большие материальные затраты на строительство стационарных боксов и вентиляционные мощности.

Целью изобретения является повышение качества напыляемой поверхности крупногабаритных длинномерных деталей, увеличение производительности и снижение материальных затрат.

Цель достигается техническим решением, представляющим новый способ детонационного напыления, осуществление которого обуславливается применением устройства новой конструкции.

В предлагаемом способе детонационного нанесения покрытий на поверхность крупногабаритных деталей, включающем предварительную подготовку поверхности (механическую и струйно-абразивную обработку), напыление в защитной камере и последующую механическую обработку напыленной поверхности производят дискретно-локальными участками с использованием передвижной защитной камеры, причем все операции предварительной обработки, напыления и окончательной обработки производят за одну установку обрабатываемой детали. Отличие устройства, позволяющего осуществить новый способ, заключается в том, что на механизме перемещения пушки установлено приспособление крепления инструмента для предварительной и окончательной обработки поверхности. Передвижная защитная камера состоит из корпуса и съемной крышки. Корпус выполнен разъемным по оси отверстий в боковых стенках камеры для скользящего обхвата при вращении обрабатываемого участка детали и неподвижного закрепления камеры вдоль оси вращения детали. Крышка камеры установлена неподвижно на стволе пушки, снабжена с наружной стороны упругим элементом и имеет возможность возвратно-поступательного перемещения вместе со стволом относительно боковых стенок камеры, при этом должно соблюдаться условие L ≥ 2l, где L - длина крышки, l - ширина крышки.

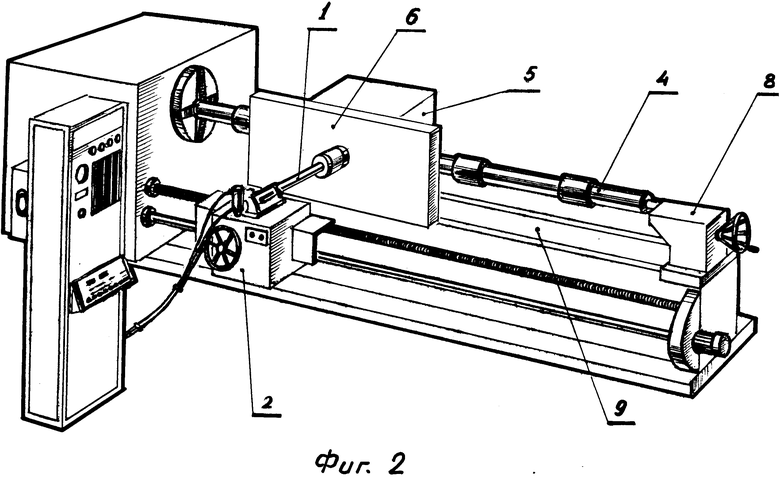

На фиг. 1 представлена схема устройства для детонационного напыления; на фиг. 2 - схема использования предлагаемого способа на токарном станке.

Устройство состоит из детонационной пушки 1, установленной на механизме 2 перемещения пушки, механизма 3 перемещения детали 4, защитной камеры, состоящей из разъемного корпуса 5, неподвижно устанавливаемого на станине механизма перемещения детали относительно обрабатываемого напыляемого участка детали, и съемной крышки 6, установленной на стволе пушки и снабженной упругим элементом 7. Механизм перемещения пушки снабжен приспособлением для крепления инструмента для предварительной и окончательной обработки поверхности.

Устройство работает следующим образом.

Деталь, которую надо восстановить или заново изготовить, устанавливается на механизме 3 перемещения. На механизме 2 перемещения пушки устанавливается инструмент для предварительной механической обработки, по окончании которой на механизме 2 перемещения устанавливается приспособление для абразивно-струйной подготовки поверхности для детонационного нанесения покрытий.

После подготовки поверхности участок детали, подвергаемый напылению, обхватывается разъемным корпусом 5 защитной камеры, неподвижно устанавливаемым на станине механизма 3 перемещения детали 4. Далее на механизме 2 перемещения пушки устанавливается детонационная пушка 1, при этом ее ствол вводится внутрь камеры так, что съемная крышка 6 камеры, неподвижно установленная на стволе, упруго поджимается к боковым стенкам камеры. Затем производится напыление, при этом деталь вращается, а ствол пушки 1 вместе с крышкой 6 совершает возвратно-поступательное перемещение относительно обрабатываемого участка и боковых стенок камеры.

После напыления данного участка камера перемещается на другой участок детали и процесс повторяется.

По окончании процесса напыления камера и детонационная пушка снимаются, на механизме 2 перемещения устанавливается инструмент для окончательной обработки напыленной поверхности.

Предлагаемый способ нанесения детонационного покрытия на поверхность крупногабаритных деталей может быть реализован на выпускаемом серийно металлорежущем оборудовании, например, на токарном станке.

В качестве механизма 3 перемещения детали 4 используется шпиндель станка 8. Разъемный корпус защитной камеры 5 крепится на станине станка 9. В качестве механизма 2 перемещения пушки используется суппорт станка.

На предприятии ЦНИИ КМ "Прометей" были проведены экспериментальные работы по нанесению детонационных покрытий на поверхность крупногабаритных деталей на станке IM 163 с использованием опытного образца передвижной защитной камеры по новой технологии.

Пример 1. Проводилось напыление рабочего вала для бумагоделательных машин длиной 3 м диаметром 400 мм.

Сравнительные результаты обработки по старой и новой технологии приведены ниже.

При использовании в качестве покрытия ВК 12 по старой технологии время обработки составляло 16 ч, разнотолщинность 0,35; по новой технологии, соответственно 7 ч 30 мин и 0,15.

При использовании в качестве покрытия Аl203 по старой технологии время обработки составляло 16 ч, разнотолщинность 0,4; по новой технологии, соответственно 7 ч 30 мин и 0,15.

Снижение разнотолщинности позволило уменьшить припуск на окончательную мехобработку и улучшить качество поверхности. Так, по старой технологии после окончательной алмазной шлифовки достигалась Ra (0,8 - 0,4) Мкм, а по новой технологии Ra (0,2 - 0,1) Мкм.

Пример 2. Напылялись шейки подшипников скольжения гребного вала. Длина вала 6 м, диаметр 250 мм. Напылялся сплав на основе Al2O3.

По старой технологии время обработки составило 38 ч 30 мин; по новой - 19 ч.

Предлагаемое техническое решение позволяет:

- повысить качество напыляемой поверхности крупногабаритных длинномерных изделий за счет снижения разнотолщинности, достигаемого тем, что весь цикл обработки детали осуществляется на одном оборудовании и с одной установки;

- увеличить производительность за счет значительного сокращения потерь рабочего времени по перевозке и переустановке детали;

- сократить материальные затраты за счет снижения капвложений на строительство крупногабаритных боксов, стационарных камер, снижения вентиляционных мощностей;

- использовать существующее металлорежущее оборудование в качестве механизмов перемещения детали и пушки, что снижает затраты на создание установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ ТИПА ГИЛЬЗ ДВС ПУТЕМ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭТОЙ ПОВЕРХНОСТИ | 2011 |

|

RU2457043C1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2350403C1 |

| ТРУБА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМИ КОНЦЕВЫМИ ПАТРУБКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083905C1 |

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПРОТИВООБРАСТАЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2057203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЙ СТЕРЖНЕВЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1991 |

|

RU2009802C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ НИКЕЛЕВОГО ПОКРЫТИЯ | 1994 |

|

RU2092812C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТУПИЦЫ НАПРАВЛЯЮЩЕГО АППАРАТА ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА | 2012 |

|

RU2510426C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАРАЩИВАНИЯ ПОВЕРХНОСТИ ФИЗИЧЕСКИХ ОБЪЕКТОВ | 2014 |

|

RU2567289C2 |

Использование: изобретение относится к области нанесения покрытий детонационным способом и может быть использовано для упрочнения деталей, работающих в условиях повышенного коррозионного, эрозионного и абразивного воздействия в различных отраслях машиностроения. Сущность изобретения: в способе напыление производят дисректно-локальными участками поверхности детали с использованием передвижной защитной камеры. Операции предварительной подготовки поверхности, напыления и последующей механической обработки производят за одну установку обрабатываемой детали. В устройстве на механизме 2 перемещения пушки 1 установлено приспособление крепления инструмента для предварительной и окончательной обработки поверхности. Защитная камера состоит из корпуса 5 и съемной крышки 6. Корпус 5 выполнен разъемным по оси отверстий в боковых стенках камеры для скользящего обхвата напыляемого участка детали и неподвижного закрепления камеры вдоль оси вращения детали. Крышка 6 камеры установлена неподвижно на стволе пушки, снабжена с наружной стороны упругим элементом и имеет возможность возвратно-поступательного перемещения вместе со стволом относительно боковых стенок камеры. Должно соблюдаться условие: L ≥ 2l, где L - длина крышки, l - ширина крышки. 2 с.п. ф-лы, 2 ил.

L ≥ 2l,

где L - длина крышки,

l - ширина крышки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зверев А.И., Шаривкер С.Ю | |||

| и др | |||

| Детонационное напыление покрытий | |||

| Л.: Судостроение, 1979, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борисов М.С., Харламов Ю.А | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Киев.: "Наукова Думка", 1987, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1998-03-20—Публикация

1995-08-01—Подача