Изобретение относится к области создания материалов со специфическими свойствами. В частности, к покрытиям защищающих поверхности изделий от агрессивного воздействия внешних факторов.

Проблема защиты металлов от различных видов разрушающего воздействия внешней среды постоянно возникает при производстве конкурентоспособной продукции. Существует целый ряд методов защиты поверхностей изделий в машиностроении, приборостроении, энергетике и других областях науки и техники. Наиболее долговечными являются металлические покрытия, обеспечивающие высокие механические и специальные защитные свойства изделий.

Для нанесения таких покрытий широко используются газотермические методы. В известных способах газотермического напыления порошковых материалов на подложку для получения высокой адгезии используются высокотемпературные двухфазные потоки.

Формирование покрытий происходит при взаимодействии с подложкой расплавленных или близких к этому состоянию частиц напыляемого материала. Для реализации этого механизма используются высокотемпературные газовые потоки (плазма, энергия взрыва, тепловая энергия сгорания газов, электромагнитный луч).

Такие высокоэнергетические потоки получаются при помощи дорогих и сравнительно сложных с технической и технологической точек зрения устройств, например, плазмотроны, газопламенные горелки, детонационные пушки, электронно-лучевые установки, лазеры и др.

При этом методе газотермического нанесения металлических покрытий с температурой гетерофазного потока более 3000°С имеют место ряд специфических особенностей, которые ограничивают возможности его применения.

В частности, возникающие в процессе напыления сложные физико-химические процессы взаимодействия напыляемых материалов с газовой фазой (образование оксидов, нитридов, карбидов, структурные изменения и т.д.), высокие термомеханические напряжения (вследствие разности коэффициентов термического расширения подложки и наносимого покрытия), значительно снижают качество покрытия и прочность адгезии наносимого материала к подложке.

Особые сложности возникают при нанесении неравновесных, химически активных и интерметаллических материалов. Хотя последнее время интерес к этим материалам существенно возрос из-за комплекса существенно новых эксплуатационных свойств. Для нанесения указанных материалов требуется значительное снижение температуры газового потока.

Одним из таких методов является метод холодного высокоскоростного газодинамического напыления.

Суть метода состоит в нанесении на обрабатываемую поверхность порошков металлов или их смесей с помощью сверхзвуковых потоков газов. Порошковый материал, представляющий собой мелкодисперсные частицы размером от 1 до 120 мкм, ускоряется в сверхзвуковом сопле потоком сжатого газа до скоростей 300-1200 м/с и направляется на покрываемую поверхность. При этом температура наносимого материала, как правило, не превышает 100°С. Путем изменения режимов работы оборудования можно либо осуществлять предварительную эрозионную обработку поверхности изделия для образования ювенильной поверхности, либо наносить однородные покрытия или композиционные покрытия из механической смеси порошков с заданным комплексом физико-химических свойств. Также возможно варьировать изменением твердости, пористости и толщины напыляемого покрытия.

Метод холодного газодинамического напыления позволяет производить напыление пленок с управляемым комплексом свойств толщиной от 10 мкм до нескольких миллиметров.

При нанесении пластичных материалов, таких как Al, Cu, Zn, процесс напыления происходит уже при скоростях частиц 400-500 м/с. Такие скорости можно достигать при использовании воздуха в качестве рабочего газа. Для увеличения скорости газового потока в 1,2-1,5 раза, что весьма эффективно при получении покрытий с высокой адгезией, осуществляют подогрев рабочего газа, например воздуха, за счет прохождения его через специальный омический нагреватель, расположенный до соплового блока. Обычно температура рабочего газа не превышает 250°С, при этом температура частиц в потоке составляет 80-100°С.

Дополнительное введение пластификатора в состав порошка обеспечивает высокую когезионную прочность покрытия и хорошее смачивание (адгезию) с подложкой. Для этого используют мелкодисперсные частицы с высокой пластичностью и относительно низкой химической активностью. Экспериментально установлено, что требуемым сочетанием свойств обладают порошки из Pb, Cu, Zn, Al, Ni, Co, Ti. Этот эффект наблюдается начиная с 1,0 вес.%. При содержании «пластификатора» более 50% покрытие приобретает свойства материала пластификатора, утрачивая свойства основного напыляемого материала.

Метод весьма перспективен при нанесении однородных материалов, т.е. когда материал подложки и материал наносимого слоя близки друг к другу по кристаллографической структуре и коэффициентам термического расширения.

В известных патентных формулах образование прочноплотного покрытия не обеспечивает достаточно высокую прочность адгезии наносимого дисперсного материала, а также не позволяет наносить оксиды металлов. Сложности возникают и при нанесении разнородных материалов. При нанесении разнородных металлов, особенно с различными коэффициентами термического расширения между материалом подложки и наносимым материалом возникают значительные внутренние напряжения, известно, что если эта разница превышает 20%, происходит либо разрушение покрытия, либо отслоение его от подложки из-за низкой адгезивной прочности покрытия. Для того чтобы избежать этого, как правило, наносят многослойные покрытия, однако этот процесс весьма дорогой и трудоемкий и в ряде случаев вообще не позволяет решить проблему получения адгезионно-прочных покрытий с высокими функциональными свойствами.

Известно несколько модификаций метода ХГДН и способов нанесения металлических материалов. В частности, в представленном прототипе № патента RU 2041744 представлен способ нанесения двухслойных покрытий на цилиндрические изделия, включающий:

1. подогрев рабочего газа;

2. предварительный подогрев изделия до температуры 100-200°С перед нанесением покрытия;

3. металлический и полимерный порошок последовательно вводят в сверхзвуковой поток рабочего газа;

4. охлаждение сверхзвуковых сопел.

Недостатки прототипа заключаются в том, что

1. не обеспечивает достаточно высокую прочность адгезии наносимого дисперсного материала;

2. не позволяет наносить оксиды металлов.

Техническим результатом настоящего изобретения является создание способа нанесения покрытий из разнородных материалов, имеющих разные коэффициенты термического расширения, с высокой адгезионной прочностью. Поставленный технический результат достигается при использовании в методе холодного газодинамического напыления двух или более автономно работающих дозаторов.

Существенной новизной предлагаемого решения является, во-первых, отсутствие промежуточных слоев, во-вторых, создание функционально-градиентных покрытий, химический состав которых плавно изменяется по закону, при этом граница раздела фаз наносимого слоя отсутствует за счет регулирования расхода порошка из автономно работающих дозаторов.

Технический результат достигается тем, что вначале включается дозатор 2, напыляется монослой чистого материала, затем включается дозатор 1 с другим материалом. Оба дозатора работают одновременно. При этом подачу порошков разного состава в сверхзвуковой поток осуществляется одновременно из двух или более автономно работающих дозаторов, причем плотность массового расхода порошка из дозатора 1 (порошок А) увеличивается по выбранной линейной или логарифмической зависимости от 0,01 до 2 г/см·см2, а плотность массового расхода порошка из дозатора 2 (порошок Б) соответственно уменьшается также по линейной или логарифмической зависимости от 2 до 0,01 г/см·см2, обеспечивая тем самым изменение химического состава по толщине наносимого покрытия.

С помощью специальных методов измерения скорости гетерофазного потока с использованием лазерного доплеровского измерителя скорости на основе сферического интерферометра Фабри-Перро установлено, что при скоростях 600 м/с и более наблюдается существенное увеличение турбулентности потока. При этом возрастает энергия встречи дисперсных частиц с преградой, а соответственно и повышается адгезионная прочность покрытия. Однако этот эффект исчезает, если количество дисперсных частиц в потоке (массовый расход порошка) будет превышать определенную величину. Экспериментально установлено, что массовый расход порошка не должен превышать 0,1 г/см·см2.

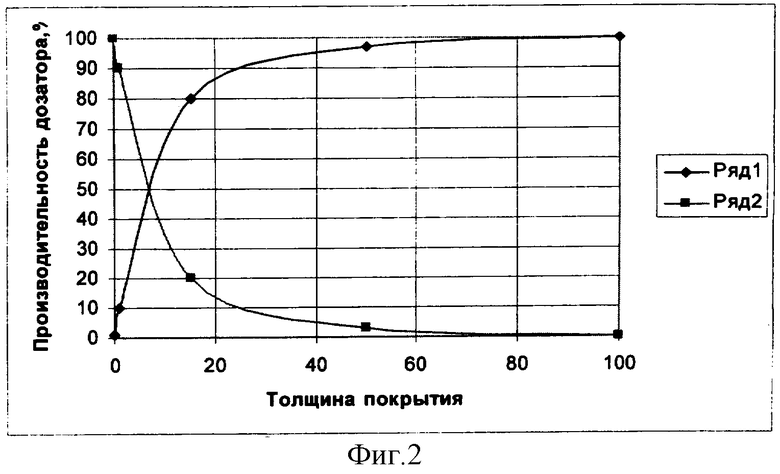

На фиг.1 представлены схемы использования автономно работающих дозаторов для получения функционально-градиентного покрытия с линейным изменением соотношения плотностей.

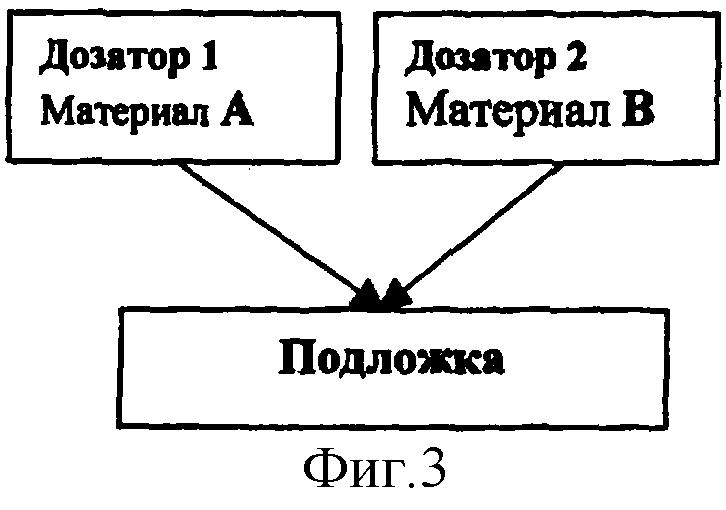

На фиг.2 представлена схема использования автономно работающих дозаторов для получения функционально-градиентного покрытия при логарифмическом изменении соотношения плотностей массового расхода. Эта схема используется обычно при напылении достаточно близких по коэффициентам линейного расширения материалов подложки и покрытия, так как толщина переходного слоя при этом составляет 3-7 мкм, а также для получения тонких пленок с высоким градиентом по составу.

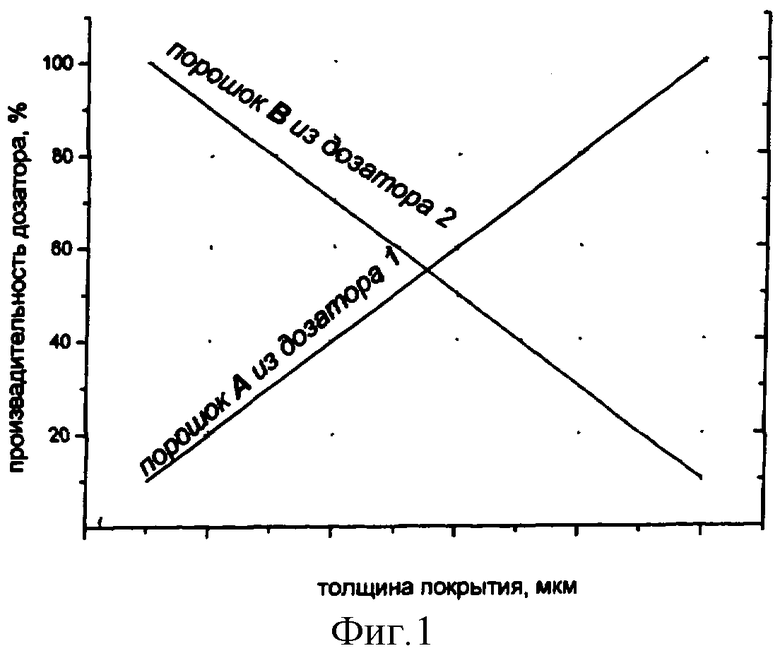

На фиг.3 представлена схема использования автономных дозаторов для получения функционально-градиентного покрытия.

Получаемый градиент порошковых композиций при этом обеспечивает требуемое соответствие изначально несовместимых материалов.

При использовании в качестве порошка В материала, соответствующего химическому составу подложки, обеспечивается минимальное изменение коэффициента термического расширения в полученных слоях градиентного покрытия, что обеспечивает высокую прочность адгезии наносимого дисперсного материала.

ПРИМЕР РЕАЛИЗАЦИИ ПРЕДЛАГАЕМОГО СПОСОБА проводится с использованием стального Х18Н10Т и алюминиевого АСД-1 порошка с дисперсностью 50-63 мкм.

В качестве носителя (подложки) использовался сплав алюминия типа АМГ.

В качестве материала для нанесения адгезионного слоя используется порошок алюминия.

Автономно включаются дозаторы. Производится напыление покрытия с уменьшением по линейной зависимости содержания алюминиевого порошка от 1 до 0,01 г/см·см2 на периферийных участках, при этом происходит увеличение плотности массового расхода стального порошка соответственно от 0,01 до 1 г/см·см2. Напыление порошков производится по описанной выше технологии.

Предлагаемый способ опробован на специализированном участке ЦНИИ КМ "Прометей". Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА | 2009 |

|

RU2402839C1 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| Способ получения функционально-градиентного покрытия на основе системы Ni-Cr-Mo-TiB | 2021 |

|

RU2791261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| Способ снижения переходного контактного сопротивления в конструкциях передачи электрической энергии большой мощности | 2020 |

|

RU2732367C1 |

| Способ получения биметаллов с односторонним или двусторонним плакированием с помощью "холодного" газодинамического напыления (ХГДН) | 2021 |

|

RU2787322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

Изобретение относится к области нанесения покрытий и создания материалов с функциональными и специфическими свойствами, в частности к покрытиям, защищающим поверхности изделий от агрессивного воздействия внешних факторов. В способе используется метод холодного газодинамического напыления порошков из двух или более автономно работающих дозаторов. Регулирование расхода порошка из автономно работающих дозаторов происходит по определенной зависимости, позволяющей получать функциональные покрытия с высокой адгезивной прочностью и уникальным уровнем эксплуатационных свойств. 3 з.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| Способ получения покрытий | 1986 |

|

SU1618778A1 |

| Способ нанесения покрытий | 1991 |

|

SU1798375A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| US 5196049 A, 23.03.1993. | |||

Авторы

Даты

2006-10-20—Публикация

2004-07-27—Подача