Изобретение относится к способам термической обработки и сварки высокопрочных сталей, которые применяются в стационарном и транспортном энергомашиностроении, судостроении, теплоэнергетике, оборонной технике и других отраслях народного хозяйства.

Известны способы [1 и 2] подготовки к сварке заготовок из стали Cr-Ni-Mo-V, Cr-Mo-V композиции и других менее легированных сталей, включающие следующие операции.

Термическая обработка свариваемых заготовок на требуемую категорию прочности с применением температуры высокого отпуска, позволяющего затем применить отпуск после сварки ниже на 20-30оС основного отпуска и получить нормированные свойства металла шва и околошовной зоны. Сочетание высокого отпуска при термообработке заготовок с последующими технологическими отпусками приводит к снижению характеристик прочности металла свариваемых изделий. По этому способу не удается сварить стали высокой категории прочности, в том числе с повышенным содержанием углерода.

Сварка заготовок непосредственно стыкуемых между собой. При этом основная сварка может производиться в 1 или 2 этапа по высоте заполнения разделки и соответственно с одним окончательным или промежуточным и окончательном отпуском.

Непосредственная сварка стыкуемых частей заготовок (в основном из хромомолибденованадиевых сталей) с последующей нормализацией или нормализацией с высоким отпуском. Однако этот способ не может быть применен для крупногабаритных изделий сложной формы и с большим количеством сварных швов.

Способ сварки стальных высокопрочных заготовок из сталей с достаточно низким содержанием углерода (не выше 0,15-0,18%) аустенитными сварочными материалами. Этот способ позволяет сваривать без отпуска низкоуглеродистые высокопрочные стали, но сварку в целях равнопрочности конструкции необходимо вести со значительным усилением конструкции сварного соединения (сравнить: σ0,2 свариваемого металла  80-100 кгс/мм2, σ0,2 сварного шва

80-100 кгс/мм2, σ0,2 сварного шва  20-40 кгс/мм2). Эту технологию применяют для изготовления сосудов давления, работающих под внутренним или наружным давлением без многоциклового нагружения. При воздействии многоциклового нагружения наличие больших остаточных сварочных напряжений при этом способе сварки требуют применения либо высокого отпуска (при котором происходит падение прочности основного металла), либо поверхностной пластической обработки зоны шва. Но при этом остаточные сварочные напряжения снимаются далеко не полностью и неравномерно. Для сварки сталей с более высоким содержанием углерода и для изделий применяемых в машиностроении, где специфично многоцикловое нагружение, этот способ также не применим.

20-40 кгс/мм2). Эту технологию применяют для изготовления сосудов давления, работающих под внутренним или наружным давлением без многоциклового нагружения. При воздействии многоциклового нагружения наличие больших остаточных сварочных напряжений при этом способе сварки требуют применения либо высокого отпуска (при котором происходит падение прочности основного металла), либо поверхностной пластической обработки зоны шва. Но при этом остаточные сварочные напряжения снимаются далеко не полностью и неравномерно. Для сварки сталей с более высоким содержанием углерода и для изделий применяемых в машиностроении, где специфично многоцикловое нагружение, этот способ также не применим.

Способ сварки стыкового соединения обычной (нелегированной) стали и стали с 13% хрома. Способ заключается в том, что при подогреве стыка до определенной температуры из 13%-ной хромистой стали на него наплавляют малоуглеродистую сталь, после чего эту часть будущего стыкового соединения подвергают отжигу.

После отжига производят стыковую сварку путем соединения направленного слоя с обычной сталью электродом из малоуглеродистой стали.

Эти типовые операции при сварке и термообработке крупных заготовок не позволяют получить сварное соединение с сохранением предела текучести σ0,2 основного металла и металла шва выше 600-650 МПа, а также качественно сваривать стали с содержанием углерода свыше 0,15-0,18%. При применении более низких температур отпуска при термообработке как основного металла, так и сваренных частей изделия, можно получить более высокие характеристики прочности, но при этом резко понижаются характеристики пластичности и вязкости металла шва и зоны термического влияния (ЗТВ). Работоспособность конструкции при низких свойствах пластичности и вязкости металла шва и ЗТВ резко снижается.

Рассмотренные аналогии не обеспечивают требуемых высоких свойств при термической обработке и технологии сварки высокопрочных сталей.

В качестве прототипа принят способ сварки стыкового соединения [2].

В связи с тем, что металл, применяемый для разнородного сварного соединения - обычная сталь (нелегированная сталь) и 13% хромистая сталь после отжига, то они обладают низкой прочностью ( σ0,2=24,7-29,9 кг/мм2; σв= 41,1-46,7 кг/мм2) и этот способ не обеспечивает подбора материалов и свариваемости разнородного сварного соединения из высокопрочных сталей. Под понятием "высокопрочные стали" понимают стали с условным пределом текучести σ0,2≥65-70 кг/мм2 и до  100 кг/мм2.

100 кг/мм2.

Этот способ также не обеспечивает получение сварного соединения из высокопрочных сталей мартенситного класса и с повышенным содержанием углерода, с необходимым уровнем характеристик пластичности и сопротивления хрупкому разрушению всех зон сварного соединения.

По другому способу при проведении после сварки высокотемпературного отпуска при температуре на  20-30оС ниже температуры отпуска основного металла не происходит существенного снижения твердости металла ОШЗ (околошовной зоны) по линии сплавления и она достигает для примера у стали типа 20Х2Н4МФА

20-30оС ниже температуры отпуска основного металла не происходит существенного снижения твердости металла ОШЗ (околошовной зоны) по линии сплавления и она достигает для примера у стали типа 20Х2Н4МФА  380-420 HW, типа 20Х3НМФА

380-420 HW, типа 20Х3НМФА  330-380 HW. Применение последующих после сварки одного или двух отпусков, а в случае необходимости ремонта дефектного места сварного шва - еще одного отпуска при температуре, достаточно близкой к температуре отпуска основного металла, приводит к дополнительному снижению свойств прочности основного металла, но нет полного восстановления свойств вязкости и твердости ОШЗ по линии сплавления, особенно в сталях мартенситного класса, и в сталях с повышенным содержанием углерода (свыше 0,18-0,22%).

330-380 HW. Применение последующих после сварки одного или двух отпусков, а в случае необходимости ремонта дефектного места сварного шва - еще одного отпуска при температуре, достаточно близкой к температуре отпуска основного металла, приводит к дополнительному снижению свойств прочности основного металла, но нет полного восстановления свойств вязкости и твердости ОШЗ по линии сплавления, особенно в сталях мартенситного класса, и в сталях с повышенным содержанием углерода (свыше 0,18-0,22%).

Целью изобретения является создание способа сварки крупногабаритных изделий из высокопрочных сталей, в том числе и с повышенным содержанием углерода, приводящее к возможности сварки высокопрочных сталей с категорией прочности (по σ0,2) более 650-700 МПа, без зон повышенной хрупкости в сварном соединении и без снижения характеристик прочности после проведения технологических отпусков.

Поставленная цель достигается тем, что для проведения сварки высокопрочных сталей и с повышенным содержанием углерода, в том числе и больших толщинах, производится ряд следующих последовательных операций:

на стыкуемые под сварку кромки заготовок (металл при этой операции находится в отожженном состоянии, характеризуемом низкой прочностью и высокой пластичностью), сделанные с минусовым от необходимого размера допуском, производится наплавка сварочного материала с низкой прочностью и высокой пластичности на толщину, обеспечивающую в последующем после механической обработки необходимые стыковочные под сварку размеры;

производится окончательная термообработка заготовок с наплавленными кромками на требуемую категорию прочности основного металла и последующая механическая обработка в размер стыкуемых частей под сварку с оставлением части наплавленного металла в толщине 7-12 мм;

производится окончательная сварка стыкуемых частей с последующим отпуском.

Сущность предлагаемого способа заключается в следующем.

На кромки стыкуемых стальных заготовок, находящихся в отожженном состоянии, производится наплавка при низкотемпературном подогреве низколегированных, низкоуглеродных наплавочных материалов на толщину, которая определяется из следующих величин:

δн= δ1+ δ2; где δн - толщина наплавки;

δ1 - размер, равный двукратной ширине зоны термического влияния от линии сплавления до температуры  600-650оС (при проведении окончательной сварки стыкуемых заготовок);

600-650оС (при проведении окончательной сварки стыкуемых заготовок);

δ2 - размер на окалинообразование при термической обработке и механическую обработку.

Применение низкоуглеродистых низколегированных наплавочных материалов при наплавке на отожженную стальную заготовку не приводит к существенным сварочным напряжениям в связи с высокой пластичностью и низкой прочностью основного и наплавляемого металла и не требует немедленного отпуска после сварки для снятия напряжений. Однако зона повышенной твердости на линии сплавления основного металла и наплавочного остается.

Для полного устранения зоны повышенной твердости у линии сплавления и достижения необходимого комплекса механических свойств основного металла далее производится полная термическая обработка заготовок с наплавленным слоем (нормализация, закалка, отпуск на необходимую категорию прочности по режимам, рекомендуемым для конкретных марок стали).

После проведения термической обработки, контроля свойств основного металла, механической обработки поверхности наплавки на толщину δ2, заготовки подвергаются контролю на дефекты и подготовке к сварке (очистка, травление, стыковка...).

Далее производится совместная сварка стыкуемых частей сварочными материалами, химический состав которых позволяет производить послесварочный отпуск при температуре на 30-60оС ниже температуры отпуска основного металла, при этом не происходит снижения уровня прочности основного металла. При этом при сварке в зоне термовлияния (на линии сплавления), расположенной в наплавке низколегированного слоя ( δ1) не возникает зоны повышенной твердости и хрупкости. Это возможно в связи с отсутствием в наплавленном металле превращений в мартенситной и бейнитной области и соответственно получением продуктов распада аустенита низкой твердости.

После окончания сварки производится отпуск сваренной конструкции при температуре на 30-60оС ниже температуры отпуска основного металла. При таком режиме отпуска в сочетании с технологией наплавки, термообработки и сварки определенными сварочными материалами достигается новый комплекс ранее не получаемых механических свойств сваренной конструкции:

высокие механические свойства основного металла, сваренного и в больших толщинах (σ0,2≥700-900 МПа, сварка в толщинах до 150-200 мм и более);

отсутствие зон повышенной твердости и хрупкости в основном металле и сварном соединении;

снижение уровня напряжений в зоне сварного соединения (в связи с компенсирующими "мягкими" прослойками);

возможность сваривать различные по химическому составу стали, которые обычными методами сварки сварить не представляется возможным.

Использование предлагаемого способа термической обработки и сварки заготовок из высокопрочных сталей позволяет изготавливать принципиально новые конструкции, в частности крупногабаритные сварные крышки корпусов атомных реакторов, корпуса атомных реакторов и высокопрочных роторов паровых турбин.

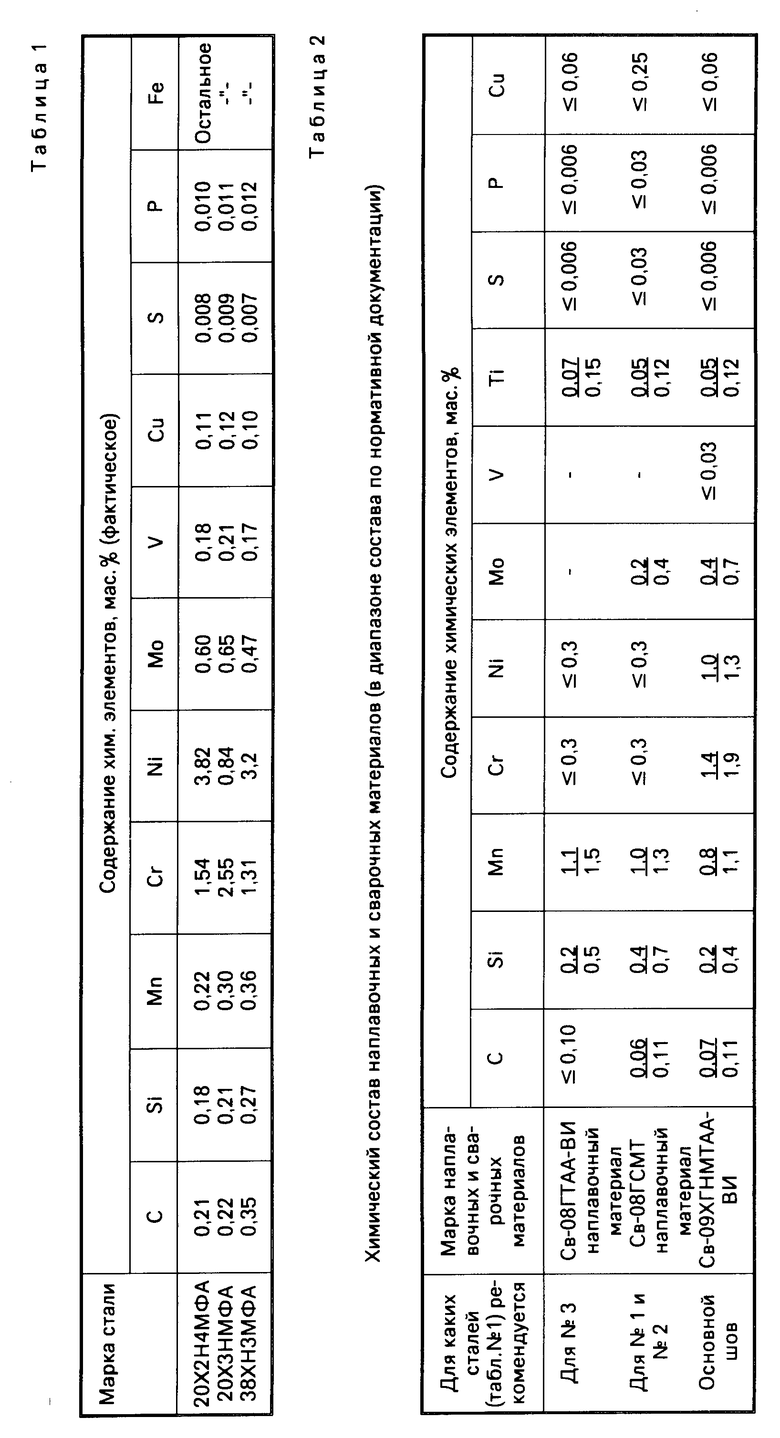

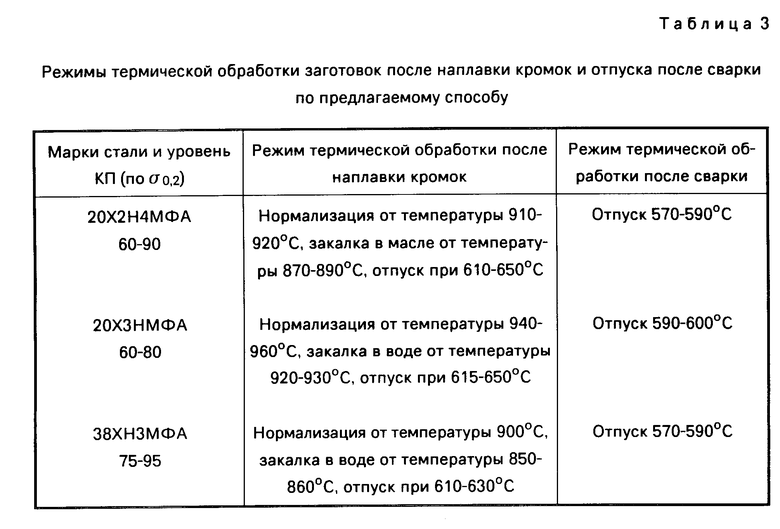

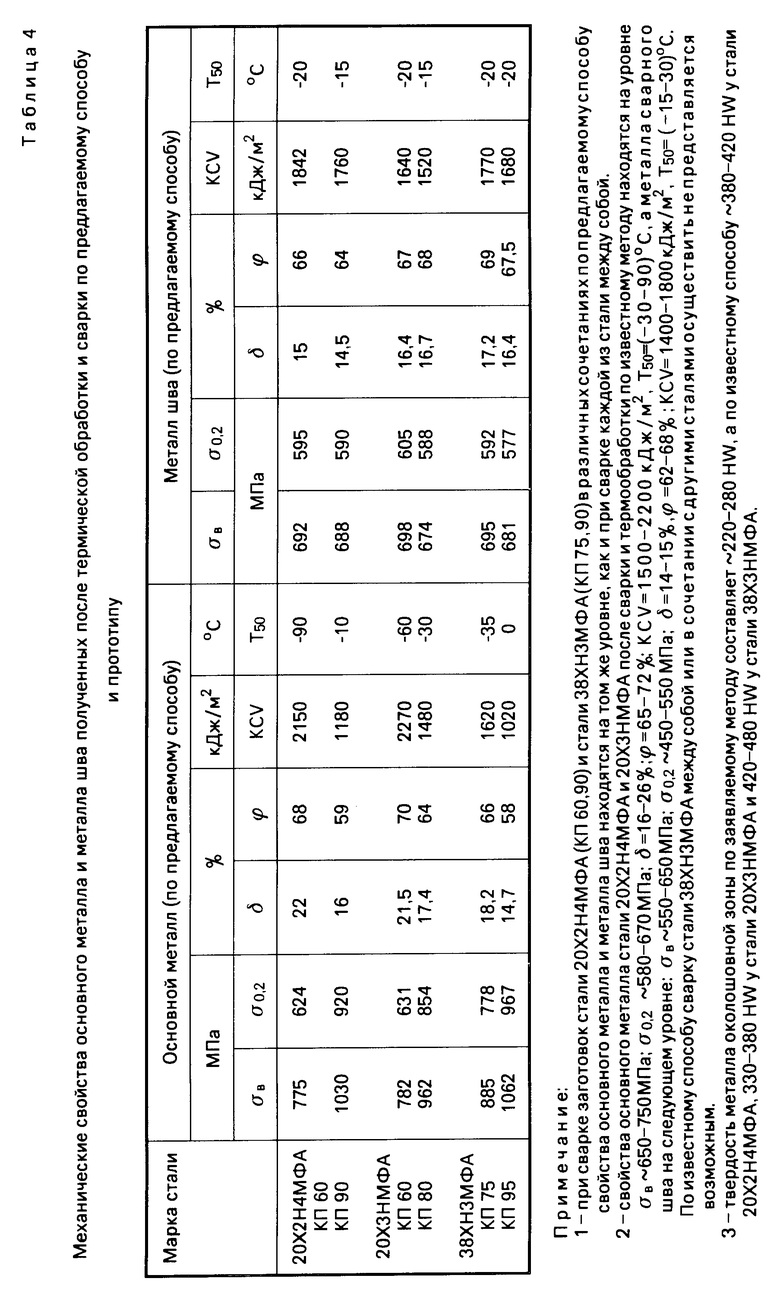

В ЦНИИ КМ "Прометей" проведено экспериментальное опробывание предлагаемого способа подготовки и сварки заготовок из высокопрочных сталей. Химический состав стали для сварки приведен в табл. 1, состав наплавочных и сварочных материалов - в табл. 2. Термическая обработка заготовок из стали 20Х2Н4МФА после наплавки стыкуемых кромок состояла из нормализации от температуры 910-920оС, закалке от температуры 870-890оС с охлаждением в масле и высокого отпуска при температуре 620-630оС с охлаждением на воздухе. Сварка стыкуемых элементов производилась сварочными материалами марки Св-09ХГНМТАА-ВИ при подогреве 150-200оС. Отпуск после сварки проводился при 570-590оС - для различных марок стали и сварочных материалов.

Результаты исследований свойств основного металла, металла шва и околошовной зоны показывают существенное преимущество в применении предлагаемого способа сварки высокопрочных сталей и их термообработке по уровню механических свойств основного металла, металла шва и околошовной зоны по сравнению с прототипом.

Технико-экономический эффект выражается в повышении надежности, долговечности изготавливаемых изделий и безопасности их эксплуатации, а также в экономии металла и улучшении массогабаритных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| БЕЗНИКЕЛЕВЫЙ ЭЛЕКТРОД ДЛЯ ХОЛОДНОЙ ДУГОВОЙ СВАРКИ СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА И ЧУГУНА СО СТАЛЬЮ | 1998 |

|

RU2151677C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2048576C1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА АТОМНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА ТИПА ВВЭР | 1990 |

|

RU2069900C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ГЕРМЕТИЧНОЕ КОРРОЗИОННОСТОЙКОЕ СОЕДИНЕНИЕ КОРПУСА СОСУДА И ТРУБОПРОВОДА ИЗ НЕСВАРИВАЮЩИХСЯ СВАРКОЙ ПЛАВЛЕНИЕМ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2115522C1 |

Использование: для изготовления крупногабаритных изделий из высокопрочных трудносвариваемых сталей в стационарном и транспортном энергомашиностроении, судостроении, теплоэнергетике, оборонной технике, в частности, роторов турбин, корпусов атомных реакторов. Сущность изобретения: на предварительно термообработанные заготовки наплавляют слой из низколегированной стали, производят последующую термообработку на заданную категорию прочности, механически обрабатывают кромки с учетом расположения новой линии сплавления при последующей сварке в предварительно наплавленном слое, сваривают заготовки и производят отпуск сварного соединения. 1 з.п. ф-лы, 4 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-04-03—Подача