Изобретение относится к способу получения многослойного полимерного материала высокой прочности.

Известен способ изготовления слоистого материала, содержащего по меньшей мере две пленки из полимерного материала, путем спрессовывания пленок вместе вдоль линий, проходящих в продольном направлении, при одновременном растягивании пленок в поперечном направлении [1].

В результате осуществления известного способа получают слоистый материал, имеющий волнистую конфигурацию в поперечном направлении.

Наиболее близким по технической сущности к изобретению является способ получения многослойного полимерного материала, при котором осуществляют экструзию с последующим раздувом трехслойной трубчатой заготовки, содержащей внутренний армирующий слой с фибриллярной структурой и два внешних слоя из термопластичного полимерного материала, раскраивание трубчатой заготовки по спирали под углом 10 - 80o к образующей поверхности, сборку многослойного пакета из раскроенных трехслойных пленок с пересекающим направлением фибриллярных структур, последовательную вытяжку пакета в продольном и поперечном направлениях до конечного коэффициента вытяжки, равного 1,25:1 - 1,90:1, при температуре 15 - 60oC, при этом поперечную вытяжку осуществляют путем пропускания многослойного пакета между валиками со взаимозацепляющимися канавками [2].

Однако получаемые таким образом слоистые материалы обычно отличаются продольной полосатостью, что сообщает слоистому материалу изменения по толщине в поперечном направлении и, следовательно, неудовлетворительную жесткость, малое сопротивление и плохую склеиваемость.

Техническим результатом изобретения является повышение прочности на раздир и ударопрочности сварного шва, повышение прочностных свойств при низких температурах.

Для достижения технического результата в способе получения многослойного полимерного материала, при котором осуществляют экструзию с последующим раздувом трехслойной трубчатой заготовки, содержащей внутренний армирующий слой с фибриллярной структурой и два внешних слоя из термопластичного полимерного материала, раскраивание трубчатой заготовки по спирали под углом 10 - 80o к образующей поверхности, сборку многослойного пакета из раскроенных трехслойных пленок с пересекающим направлением фибриллярных структур, последовательную вытяжку пакета в продольном и поперечном направлениях до конечного коэффициента вытяжки, равного 1,25:1 - 1,90:1, при температуре 15 - 60oC, при этом поперечную вытяжку осуществляют путем пропускания многослойного пакета между валиками с взаимозацепляющимися канавками, согласно изобретению для внутреннего армирующего слоя с фибриллярной структурой используют материал, состоящий из смеси полиэтилена высокой плотности и полиэтилена низкой плотности, при этом полиэтилен высокой плотности имеет молекулярный вес, значительно превышающий молекулярный вес полиэтилена низкой плотности, который выбирают из группы сополимеров и/или разветвленных полиэтиленов, обладающих одинаковым или более высоким удлинением при разрыве при комнатной температуре и медленном растяжении, чем полиэтилен высокой плотности, и способностью заметно отслаиваться от полиэтилена высокой плотности при образовании четкой микрофазы при охлаждении расплавленной гомогенной смеси компонентов материала внутреннего слоя.

Кроме того, материал внутреннего армирующего слоя дополнительно содержит полипропилен с молекулярным весом, значительно меньшим молекулярного веса полиэтилена высокой плотности.

Материал внутреннего армирующего слоя дополнительно содержит небольшое количество сплавляющего агента.

В качестве сплавляющего агента используют сополимер пропилена и полиолефина, содержащий не менее четырех атомов углерода.

После двухосного вытягивания осуществляют термообработку материала для его усадки по меньшей мере на 7% в одном направлении.

Получаемый в результате осуществления способа материал обладает улучшенной энергией абсорбции при растяжении при высоких скоростях, улучшенной способностью к усадке при нагревании до температуры выше или немного ниже пределов точек плавления, а также значительно улучшенной способностью образовывать сварной шов. Этот материал хорошо ведет себя при низких температурах и легко стабилизируется против действия ультрафиолетовых лучей.

Посредством комбинации полимеров, которые столь близко связаны химически и смещены в однородной смеси в расплаве, но благодаря различным молекулярным весам четко отслаиваются друг от друга при охлаждении, получают особенно мелкое и правильное зерно полимера, состоящего из сильно кристаллических и относительно жестких микрофибрилл в менее кристаллической и более мягкой матрице. Эту структуру после селективного растворения материала матрицы наблюдали в электронном микроскопе. Получаемое таким образом зерно было весьма правильным и расстояние между соседними фибриллами (от центра до центра) составляло порядка 1/10000 мм (1/10 мкм). Эта правильная и мелкая структура, а также хорошее связывание между более жесткими фибриллами и более мягкой матрицей важны для прочностных свойств. Кристаллический характер мягкой матрицы сообщает материалу малую текучесть в естественных условиях.

Полимерные смеси, используемые в известном способе, состоят из полимеров, которые четко различаются по химической природе, в то время как в предлагаемом способе используют смеси различных модификаций практически одного и того же полимера, но имеющего различный молекулярный вес, которые образуют такую удивительную фибриллярную структуру.

Объяснение этому возможно можно найти в том, что особенно высокомолекулярная модификация становится четко ориентированной в расплаве путем вытяжки в расплавленном состоянии, в то время как другая остается почти неориентированной, и ориентированная модификация приобретает более высокую точку плавления так, что она выкристаллизовывается первой, в то время как неориентированная модификация, которая в то же время является размягченной из-за низкой плотности, кристаллизуется позже и поэтому образует матрицу микроструктуры. Эта структура состоит из обычно ориентированных высоко кристаллических жестких фибрилл в неориентированной все еще кристаллической, но уже размягченной матрице химически почти такого же полимера и является идеальной для прочностных свойств.

Термин полиэтилен высокой плотности с высоким молекулярным весом (ПЭВПВМВ) включает полиэтилен высокой плотности с индексом текучести расплава примерно или ниже по условию LD 1238 ASTM - 0,2.

Линейный полиэтилен низкой плотности (ЛПЭНП) (LPELD) относится к полиэтилену регулируемой разветвленности с целью получения большого удельного удлинения при разрыве. Эту регулируемую разветвленность, как известно, можно получать либо путем полимеризации под высоким давлением с использованием подходящего катализатора, либо путем сополимеризации с подходящим разветвляющим мономером, например бутеном, пентеном, гексеном или октеном, из которых в связи с предлагаемым изобретением предпочтительным является последний.

Характеристикой полиэтилена низкой плотности, имеющего значительно более низкий молекулярный вес, чем молекулярный вес полиэтилена высокой плотности является то, что разница в молекулярных весах достаточна для того, чтобы привести к сегрегации на две полимерные фазы, когда расплавленная смесь полимеров охлаждается до отверждения.

В этих обстоятельствах получается специальная морфология. Эта морфология характеризуется крутками или волнами на НМН ДРЕ полипропиленовых фибриллах, причем длина крутки или волны составляет порядка 1 мкм и может наблюдаться с помощью сканирующего электронного микроскопа.

Механическое состояние этой структуры имеет некоторое сходство с цементом, армированным предварительно напряженной железной арматурой.

Отношение смешивания между ПЭВПВМВ (НМН РЕ) и ПЭМП (LDEP), предпочтительно ЛПЭНП (LLDEP), обычно может составлять 25:75 - 75:25.

Как указано выше, предлагаемое изобретение предлагает улучшенные свойства и в этой связи значительно улучшенные характеристики сварного шва для ламинатов с перекрестной укладкой волокон. Свойства сварного шва связаны со свойствами усадки по следующим причинам: критическим для прочности при падении мешка, изготовленного из ламината с перекрестной укладкой волокон по типу, как заявлено с [2], является очень узкая линия по соседству со сварочным швом. Его нагревают до температуры выше точки плавления компонентов и в результате этого теряется ориентация, но нет выигрыша в прочности, когда две пленки соединены с одной, как у самого сварного шва. Для прочности при падении очень важно насколько расплавленный материал способен усаживаться в направлении, перпендикулярном расширению шва, и посредством этого увеличиваться по толщине.

Ламинаты с перекрестной укладкой волокон в соответствии с изобретением обладают отличными свойствами в этой связи.

ПЭВПВМВ проявляет значительную тенденцию к молекулярной ориентации расплава. Слишком высокая ориентация расплава относилась к недостаткам в связи с предлагаемым изобретением. В этой связи следует проводить различие между морфологической ориентацией (зерно полимера), которая является основной в предлагаемом изобретении, и молекулярной ориентацией расплава, которая в числе прочего уменьшает относительное удлинение при разрыве и тем самым поглощение энергии.

Поэтому рекомендуется использовать низкое воздушное охлаждение на выходе экструдера, чтобы практически свести к минимуму молекулярную ориентацию расплава.

Другие усовершенствования в этом отношении и другие существенные улучшения могут быть получены, если смесь, кроме того, содержит полипропилен с молекулярным весом значительно ниже молекулярного веса упомянутого полиэтилена высокой плотности.

Во время вытягивания на выходе из экструзионной фильеры ПЭВПВМВ будет ориентирован молекулярно, и в результате этого будет нести пленку, так что полипропилен будет защищен от любой сильной молекулярной ориентации, а после кристаллизации полипропилена последний будет нести пленку, так что ПЭВПМВМ будет иметь возможность утратить вновь часть своей молекулярной ориентации.

Отношение в смеси между полипропиленом и ПЭВПВМВ+ПЭНП обычно может находиться в пределах 0 - 70/30.

Кроме того, смесь может содержать мельчайшие количества сплавляющего агента, например сополимера пропилена и полиолефина с 4-я или более атомами углерода.

Еще один аспект изобретения относится к изготовлению слоистого материала, наделенного свойствами, делающими этот материал особенно полезным для изготовления мешков для тяжелых продуктов.

Способ согласно этому аспекту отличается тем, что направление расщепляемости каждого слоя из упомянутых слоев слоистого материала, ориентируемых двухосно, образует угол 10 -35o с направлением обработки слоистого материала.

Ширина мешка намного меньше его длины и мешок изготовляют так, что направление обработки термопластичной пленки становится направлением длины мешка. Во время наполнения мешка и правильной транспортировке наполненного мешка наиболее важным эксплуатационным фактором является предел текучести в продольном направлении мешка. В случае падения наполненного мешка наиболее важными эксплуатационными факторами являются прочность сварного шва, прочность на распространение разрыва, прочность к проколам и ударная прочность, причем последняя при воздействии условий, действующих главным образом проперек мешка.

При указанных углах усадка непосредственно вблизи поперечного сварного шва особенно высока и соответственно ударопрочность сварного шва особенно высока в нижнем и верхнем швах. Можно было бы предположить, что слоистый материал, в котором направление расщепляемости каждого слоя лежит относительно близко к направлению машины, будет слабым, так как разрывание (вызываемое проколом или задиром) может легко распространяться под влиянием этих условий, действующих в поперечном направлении.

Однако полученный таким образом слоистый материал обычно показывает повышенную прочность на распространение разрыва во всех направлениях, в частности в направлениях, образующих угол 45o к направлению машины. Устойчивость к распространению разрыва в упомянутых направлениях, как было найдено, определяет прочность стежкового шва в слоистом пластическом пленочном материале с продольно-поперечной ориентацией слоев, например, в сшитом мешке.

Дополнительно получаемое преимущество относится к образованию сварных швов при изготовлении и/или закрытии мешка.

В то время, как слоистый материал можно легко формовать в виде трубы со склеенным или сварным продольным швом с перекрывающимися кромками, причем в шве такого типа достаточна относительно малая прочность на раздир, сложно и дорого складывать материал с целью получения перекрывающихся кромок с нижней и/или верхней части мешка. Следовательно, имеет место значительная практическая необходимость в пленке высокой прочности, которую можно легко сваривать, получая швы в направлении поперек машины с получением высокой прочности на раздир.

Одной из мер в этой связи является выбор подходящего поверхностного слоя на слоистом материале.

Другой мерой является обеспечение возможности существенного сжатия слоистого материала перпендикулярно шву, т.е. параллельно длине мешка, так, чтобы увеличенная толщина могла компенсировать потерю ориентации молекул, вызываемую горячей сваркой. В то же время существенно важно ограничить сжатие слоистого материала параллельно направлению шва, перпендикулярного длине мешка.

В настоящее время найдено, что ориентация молекул в расплаве, получаемая в связи с экструдированием (в отличие от последующей двухосной ориентации при более высокой температуре), играет весьма важную роль для сжатия во время горячей сварки и что, следовательно, использование относительно малых углов между направлением обработки и направлениями расщепляемости (существенно совпадающими с направлением ориентации расплава) приводит к существенному улучшению сварных швов в верхней и/или нижней части мешка, в особенности при ударном воздействии при падении наполненного мешка.

Также весьма предпочтительно проводить термическую обработку после двухосного растягивания, эту термическую обработку предпочтительно осуществлять в условиях, обеспечивающих по меньшей мере 7%-ную усадку слоистого материала, по меньшей мере, в его поперечном направлении, и обычно ставится цель получения более значительной усадки, например 12% или больше.

Целесообразно также использовать специальный способ поперечного растягивания. Отношение растягивания предпочтительно не должно превышать 2,5:1 в любом направлении, а оптимальное отношение обычно составляет 1,3 - 1,9 в зависимости от конечного назначения слоистого материала. Эти значения относятся к состоянию после усадки (если осуществляют усадку).

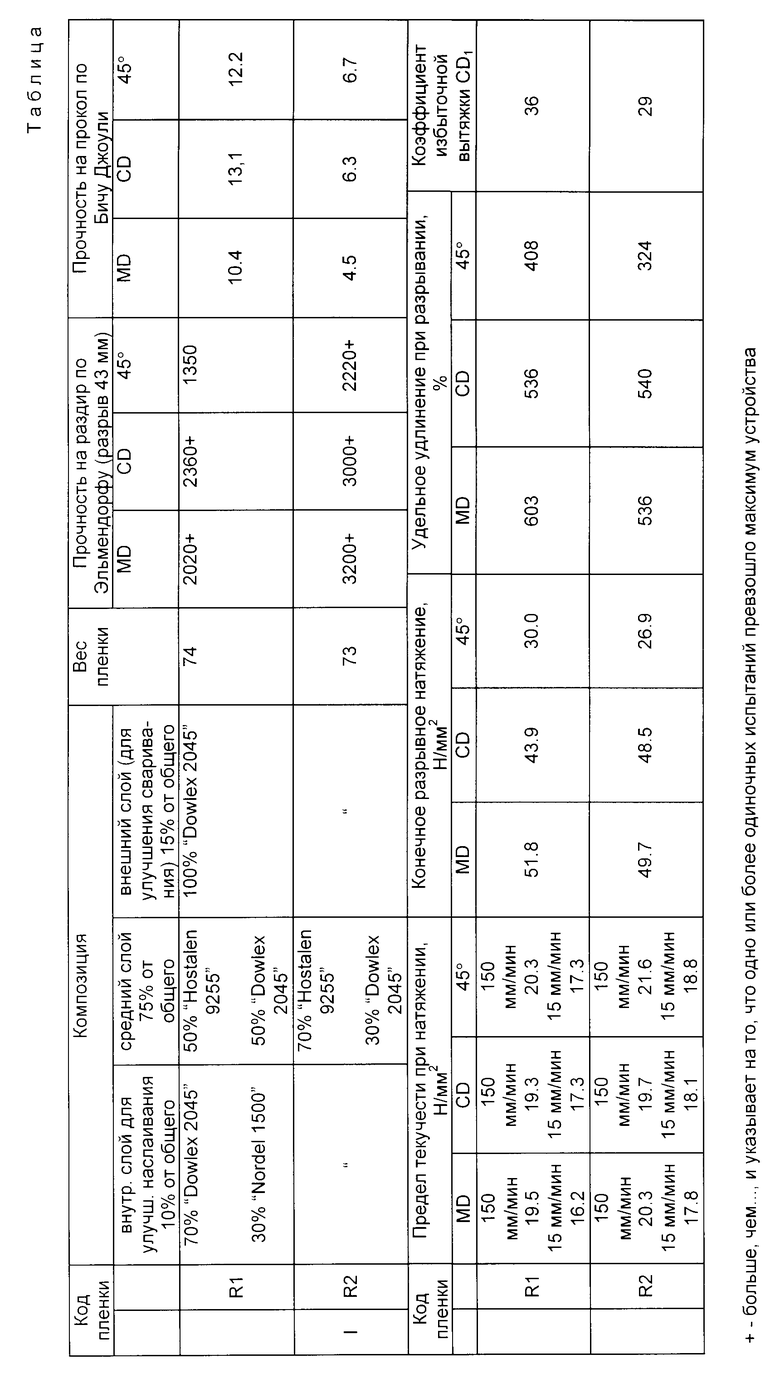

Пример. Высокопрочные двухслойные с продольно-поперечной ориентацией волокон полимерные материалы были изготовлены из двух композиций, обозначенных как R1 и R2, причем каждый слой представлял собой трехслойную коэкструдированную пленку, а именно, содержащую основной прочностной слой в середине, на одной поверхности расположен слой, выбранный для улучшения наслоения, и на другой поверхности расположен слой, выбранный для улучшения сваривания и коэффициента трения. Оба слоистых пластика плотностью состоят из высокомолекулярного высокоплотного полиэтилена (HMWHD PE) и линейного низкоплотного полиэтилена (LLDPE), за исключением того, что слой для улучшения наслоения содержит некоторое количество этилен-пропилен-димер-каучука (EPDM). Точные составы представлены в таблице, в которой также указаны индексы текучести расплава (M. F. I) полиэтиленов. Величина M.F.I является показателем (очень приближенно) молекулярного веса полиэтилена, низкий M.F.I соответствует высокому молекулярному весу. Изготовление 2-х многослойных материалов с продольно-поперечной ориентацией волокон включает три отдельных стадии, а именно: A) соэкструзию трехслойной пленки в форме рукава с почти моноаксиальной ориентацией расплава; B) раскрой полученной заготовки по спирали под углом 45o к продольному направлению образующей и C) совпадающую с этапами процесса сборку многослойного материала из двух раскроенных по спирали образующих с образованием пересекающихся крест-накрест направлений расплава относительно друг друга, двухосную ориентацию при низком коэффициенте вытяжки и при относительно низкой температуре вытяжки (вытяжка также вызывает взаимное сцепление), тепловую обработку на нагретых валках и, наконец, охлаждение.

А.Коэскструзия.

Температура экструзии 240oC;

диаметр выходной щели 380 мм;

зазор выходной щели 1,5 мм;

коэффициент раздува 1,4:1;

Толщина экструдированной пленки около 0,08 мм.

В. Раскрой по спирали.

Помещают заготовку над оправкой с фиксированным ножом. Полностью раскрученный блок для экструзионного барабана вращают таким образом, чтобы продвигающаяся вперед труба могла двигаться в момент завинчивания над оправкой по направлению к ножу. После раскроя плоскую заготовку с углом ориентации расплава 45o снимают с оправки и наматывают.

С. Совместные вытяжка и наслаивание.

Этот процесс, в котором вытяжка также вызывает взаимное сцепление пленок, известен [1] . Две прослоенные, но еще не сцепленные пленки с взаимно пересекающимися крест-накрест направлениями ориентации расплава сначала вытягиваются в поперечном направлении путем последовательного пропускания 5 раз между валками с взаимозацепляющимися канавками. Этот процесс проиллюстрирован [1, фиг. 7], при этом каждое пропускание вызывает вытяжку в поперечном направлении. Ламинат или сандвич выходит из каждой пары валков с взаимозацепляющимися канавками в складчатом состоянии, но в сущности складки устраняют после каждого прохода (за исключением последнего) посредством банановых валков. Банановые валки вызывают натяжение в поперечном направлении, достаточное для удаления складок, но недостаточное для вытяжки материала. После последнего прохода следует вытяжка в продольном направлении обычным способом между гладкими валками, запускаемыми с различными окружными скоростями. Причиной, по которой складки не должны быть устранены посредством банановых валков после последнего вышеупомянутого пропускания между валками с взаимозацепляющимися канавками, является то, что регулярная и умеренная складчатость при входе на вытяжку в продольном направлении способствует такой вытяжке. Эта складчатость обеспечивает поперечную усадку материала в процессе продольной вытяжки, которая, однако, не должна быть слишком глубокой для того, чтобы эта складчатость не сохранялась после этой вытяжки.

После этой вытяжки слоистый пленочный материал подвергали отжигу со свободной усадкой, что означает повторное пропускание между валками с взаимозацепляющимися канавками для образования складок и в складчатом состоянии подачу материала на нагретые валки. Эта складчатая форма обеспечивает материалу почти свободную поперечную усадку в процессе термообработки. Степень складчатости (глубина взаимозацепления между канавками валков) была тщательно отрегулирована для того, чтобы обеспечить материалу свободную усадку насколько это возможно, но не вызвать образование складок в ламинате, выходящем из валков после термообработки. За счет регулируемого натяжения в процессе термообработки обеспечивается возможность почти свободной усадки материала в продольном направлении.

Термообработка осуществляется на двух валках с внутренней циркуляцией масла, каждый из которых имеет диаметр около 1 м. В качестве последнего этапа на этой линии процесса слоистый материал охлаждают до комнатной температуры, все еще сохраняя минимально возможное натяжение, и затем сматывают. Скорость пленки в конце этой линии около 30 м/мин, температура в процессе каждого этапа вытяжки 35oС, температура термообработки 80oC, время термообработки около 10 с, коэффициент вытяжки на выходе из линии доводят до 1,40:1 в обоих направлениях. Коэффициент вытяжки в поперечном направлении регулируется настройкой попарного зацепления между валками в первых четырех парах валков с взаимозацепляемыми канавками, а коэффициент вытяжки в продольном направлении регулируется путем регулировки скоростей валков в узле продольной вытяжки. Эти коэффициенты определялись путем нанесения меток на материал при входе на линию и измерения изменения расстояния между этими метками на выходе на этой линии.

Результаты. Состав пленок и результаты лабораторных испытаний представлены в таблице.

Назначение полимеров и способы испытаний на ударную прочность, предел прочности на разрыв и прочность на прокол объяснены в конце текста. Другие механические свойства были определены из графиков кривых натяжение/нагрузка для образцов с шириной 15 мм, исходное расстояние между зажимами составляло 50 мм.

Графики кривых натяжение/нагрузка были сделаны как для умеренно низкой скорости, именно 150 мм/мин, так и для очень низкой скорости, а именно 15 мм/мин. Последняя была испытана для изучения сопротивления плавучести. Предел текучести (в Н/мм2) поэтому определяли при каждой из двух скоростей, тогда как удлинение при разрыве (в %) и предел прочности на разрыв (в Н/мм2) определяли только при скорости 150 мм/мин.

Ламинат, приготовленный из композиции R1, был затем превращен в мешки с открытой горловиной на промышленном оборудовании для изготовления мешков. Он был сначала сложен в плоскую трубу с последующим соединением по боковой стороне, используя промышленный горячий расплав адгезива, затем разрезался на отрезки и в то же время сваривался тепловой сваркой поперечно для образования дна мешка. Этот шов или спай выполнялся путем импульсной запайки (без какого-либо сгибания или наложения), но при оптимальных условиях сварки, позволяющих максимальную усадку в продольном направлении. Размер мешка был около 100•50 см. Около 30 таких мешков были заполнены, закрыты путем обмотки и испытаны при падении при температуре 20oC в сравнении с мешками такого же размера, изготовленными из 185 г/м2 полиэтиленовой пленки с низкой плотностью и стандартного качества для изготовления мешков. Путем этих испытаний было выявлено явное превосходство высокопрочного слоистого пластика (ламината), несмотря на то, что материал гораздо тоньше. Масса высокопрочного слоистого пластика, используемого для этих мешков, составляла 80 г/м2, т. е. в 2,5 раза легче обычного полиэтиленового материала для мешков.

Идентификация способов испытаний:

a) сопротивление распространению разрыва по Эльмендорфу согласно BS 308 B (разрыв 43 мм);

b) прочность на прокол по Бичу согласно BS 4816:72;

c) ударная прочность согласно ASTM 1709.

Индекс текучести расплава (m.f.i) согласно ASTM 1238 условие E:

"Dowlex 2045": LLDPE с плотностью 0,920 и m.f.i = 1,0;

"Hostalen 9255": HMHDPE с плотностью около 0,95 и m.f.i = около 0,05;

"Nordel 1500". EPDM c m.f.i = около 0,3.

Изобретение относится к способу получения многослойного полимерного материала высокой прочности. Сущность изобретения: в способе получения многослойного полимерного материала для внутреннего армирующего слоя с фибриллярной структурой используют материал, состоящий из смеси полиэтилена высокой плотности и полиэтилена низкой плотности. При этом полиэтилен высокой плотности имеет молекулярный вес, значительно превышающий молекулярный вес полиэтилена низкой плотности. Полиэтилен низкой плотности выбирают из группы сополимеров и/или разветвленных полиэтиленов, обладающих одинаковым или более высоким удлинением при разрыве при комнатной температуре и медленном растяжении, чем полиэтилен высокой плотности. Указанные сополимеры и/или разветвленные полиэтилены обладают также способностью заметно отслаиваться от полиэтилена высокой плотности при образовании четкой микрофазы при охлаждении расплавленной гомогенной смеси компонентов материала внутреннего слоя. Кроме того, материал внутреннего армирующего слоя дополнительно содержит полипропилен с молекулярным весом, значительно меньшим молекулярного веса полиэтилена высокой плотности. Материал внутреннего армирующего слоя дополнительно содержит небольшое количество сплавляющего агента. В качестве сплавляющего агента используют сополимер пропилена и полиолефина, содержащий не менее четырех атомов углерода. После двухосного вытягивания осуществляют термообработку материала для его усадки по меньшей мере на 7% в одном направлении. 4 з. п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-05-10—Публикация

1983-03-25—Подача