Данное изобретение относится к перекрестным слоистым пластикам, т.е. слоистым пластикам из пленок, из которых, по меньшей мере, две ориентированы одноосно или несбалансированно двуосно, и в которых главное направление ориентации в одной из этих пленок перекрещивает главное направление в другой пленке.

Перекрестные слоистые пластики из ориентированных пленок из синтетических полимерных материалов коммерчески изготавливаются с 1968 г., как описано в основном в GB-А-0792976 (Rasmussen) от 23 мая 1955 г. По имеющимся данным, годовое производство в мире в настоящее время достигает примерно 30 тысяч тонн. Перекрестные слоистые пластики применяются, в частности, в качестве промышленной тары, покрывных листов, брезента, оболочек бассейнов и аналогичных изделий.

По сравнению с обычными не ориентированными пленками, перекрестные слоистые пластики имеют лучшие свойства прочности относительно веса квадратного метра, и поскольку стоимость исходного материала является наиболее важной частью конечной стоимости, то технологию перекрестных слоистых пластиков можно использовать для уменьшения стоимости посредством сокращения веса. По сравнению с двуосно-ориентированной пленкой, перекрестные слоистые пластики, изготовленные (при соответствующих условиях) из аналогичных полимеров, проявляют лучшее сопротивление распространению разрыва.

Тем не менее, годовое производство в 30000 т показывает, что успех технологии перекрестных слоистых пластиков является ограниченным на рынке. Важной причиной этого является трудность сохранения высокого сопротивления распространению разрыва и одновременно соответствовать прочности соединения в относительно тонких слоистых пластиках, в то время как основное преимущество должно состоять в возможности снижения веса. Высокое сопротивление распространению разрыва в адекватно изготовленных перекрестных слоистых пластиках основано на местном расслаивании вокруг места, где распространяется разрыв. За счет несбалансированной ориентации в отдельных пленках и перекрещивания главных направлений ориентации, одна пленка проявляет тенденцию к распространению разрыва в одном направлении, а другая пленка проявляет тенденцию к распространению разрыва в другом направлении. За счет этого проявляется тенденция к устранению соединения в месте, где концентрируются силы, и если эта тенденция достаточно ярко выражена, то разрыв будет разветвляться при местном расслаивании, и влияние разрыва почти устраняется. За счет этого возникает (в обобщенном виде) «соревнование» между силами склеивания, которые пытаются противодействовать расслаиванию, и силами сцепления в каждой пленки, которые пытаются исключить разрыв или растекание в любом направлении, которое не параллельно главному направлению ориентации. Указанные силы склеивания не зависят (в обобщенном виде) от толщины пленок, в то время как указанные силы сцепления в основном пропорциональны толщине пленки при неизменных остальных параметрах. В результате этого «соревнования», «тонкие» перекрестные слоистые пластики проявляют либо слабое сопротивление распространению разрыва, либо относительно высокую тенденцию к расслаиванию. Это создает меньше проблем для перекрестных слоистых пластиков из «толстых» слоев. Для промышленных мешков с плотностью выше примерно 60-70 г/м2, это «соревнование» обычно не вызывает серьезных проблем, поскольку заполненные мешки обычно не подвергаются действию сил расслаивании, что означает, что можно выбирать низкую прочность соединения, однако этот вопрос является очень важным, например, для брезентов, покрывных листов и аналогичных изделий, которые подвергаются повторному сгибанию во время использования, например, колеблются на ветру. На основе практического опыта изобретателем было установлено, что в брезенте, выполненном из двухслойного перекрестного слоистого пластика на основе комбинации типов LLDPE и HMWHDPE, каждая пленка должна иметь плотность, по меньшей мере, 45-50 г/м2, в противном случае или прочность соединения или сопротивление распространению разрыва будут не приемлемыми для пользователя. Этот опыт относится к брезентам для «статичного» использования, где не происходит сильных колебаний на ветру. Для «динамического» использования, такого как покрывание грузовых автомобилей или товарных вагонов, где брезент подвергается сильным повторным колебаниям, необходима намного более высокая плотность. В пленке низкой плотности (например, плотности между примерно 15-50 гм-2), предназначенной для конечного пользователя, имеется также потребность в высоком сопротивлении распространению разрыва в комбинации с хорошим соединением, поскольку такая прочность на разрыв является свойством, которое пользователь может легко оценить. Примерами таких пленок являются пленки для заворачивания потребительских товаров и различные виды пленок для домашнего хозяйства.

Предлагались различные способы для обеспечения адекватной комбинации прочности соединения и сопротивления распространению разрыва в перекрестно склеиваемых пленках. Все они описаны в WO03/074264 и все относятся к комбинации сильного или относительно сильного соединения в точках или линиях и слабого соединения или отсутствия соединения на остальной площади пленки. Из этого известного уровня техники лишь способ и структура, заявленные в указанном WO03/074264, имели промышленную важность.

Основной целью данного изобретения является улучшение сопротивления распространению разрыва в перекрестных слоистых пластиках, в частности, но не ограничиваясь этим, для обеспечения уменьшения плотности.

Второй целью является улучшение внешнего вида слоистого пластика, поскольку средний потребитель полимерной пленки и полиэтиленовых мешков в большинстве случаев основывает свой выбор на примитивном испытании на прочность и на впечатлении от внешнего вида, и обычно оценивает тонкую пленку как «дешевый пластик», независимо от ее объективно проявляемой прочности. Поэтому целью данного изобретения является улучшение внешнего вида посредством придания перекрестным слоистым пластикам из ориентированных пленок вид, подобный текстилю, а именно, с помощью средств, которые имеют также техническую функцию.

Что касается важности внешнего вида изделий, изготовленных из полимерных материалов, то следует обратить внимание на статью в журнале Modern Plastics от декабря 2002, стр. 50 «Внешний вид способствует бизнесу», в которой сказано: «вместо рассматривания наружной стороны лишь в качестве покрытия для компонентов, изготовители используют ее в качестве рыночного инструмента для дифференциации изделий и обеспечения персонализации».

Третьей целью изобретения является обеспечение значительной усадочной деформации после ламинирования без создания за счет этого скручивания или неравномерного сморщивания (к которому перекрестные слоистые пластики обычно проявляют тенденцию при возникновении сил усадочной деформации). Такая усадочная деформация дополнительно повышает сопротивление распространению разрыва, а также увеличивает пробивную прочность, поскольку подвергнутый усадке перекрестный слоистый пластик имеет определенную память состояния, в котором он был ориентирован перед растяжением.

Ключевым признаком данного изобретения является то, что подвергаемые перекрестному ламинированию в основном одноосно ориентированные слои обычно поставляются со структурой расположенных на близком расстоянии друг от друга «линиями» двуосно ориентированного более тонкого материала в условиях, заданных в пункте 1 формулы изобретения. Эти «линии» называются в последующем «тонкими сетками», а остальные части каждого слоя называются «выпуклостями». Структура из выпуклостей с промежуточными тонкими сетками создается при сегментальном растяжении в направлении, поперечном главной ориентации слоя, предпочтительно растяжение проводят между роликами с канавками, как указано в формуле изобретения. Эта выпуклая структура предпочтительно выполняется практически как можно более мелкой, и для этой цели предлагается, согласно изобретению, улучшенный способ и улучшенное устройство для растяжения с помощью роликов с канавками. Снабжение одного или обоих слоев в перекрестном слоистом пластике структурой тонких сеток не является новым, однако оно осуществлялось при других условиях, а именно, при изготовлении желобчатых (гофрированных) перекрестных слоистых пластиков, раскрытых в WO 02/102592 и WO 04/054793, как будет пояснено ниже.

Было установлено, что тонкие сетки, когда они не соединены или лишь слабо соединены со смежным слоем, обеспечивают неожиданное улучшение сопротивления распространению разрыва. Это можно объяснить влиянием этих двуосно-ориентированных узких «линий» на способность изменения ориентации в слое под действием разрывающих сил. Такое изменение ориентации приводит к остановке разрыва, и узкие «линии» действуют в качестве инициаторов повторной ориентации. Поэтому важно обеспечивать возможно более мелкую структуру.

Как указывалось выше, второй целью данного изобретения является улучшение внешнего вида, и это достигается с помощью аналогичного текстилю внешнего вида перекрестных слоистых пластиков из слоев с выпуклостями. Можно сказать, что каждый слой является «полуфибриллированным» и при рассматривании перекрестного слоистого пластика снаружи он выглядит так, как будто слои действительно являются волоконными, особенно когда визуальный эффект усиливается включением пигмента. С точки зрения визуального эффекта также важно выполнять структуру выпуклостей и сеток как можно мельче.

Третья цель данного изобретения, указанная выше, а именно, обеспечение возможности значительной последующей усадочной деформации слоистого пластика, также достигается за счет мелкой структуры тонких сеток, поскольку они, так сказать, «абсорбируют» силы сжатия, которые в противном случае образуют складки или приводят к сворачиванию. Это является очень существенным улучшением.

Для понимания изобретения ниже приводится краткий обзор существующей технологии изготовления перекрестного слоистого пластика. Он в основном основан на более ранних публикациях изобретателя.

Полимерные материалы для перекрестных слоистых пластиков были и остаются в основном полиэтилен и полипропилен различных типов, часто модифицированных за счет смешивания, и прежние и современные процессы промышленного изготовления содержат стадии экструзии трубы, которая за счет протягивания вниз ориентирована в основном в своем продольном направлении, спирального разрезания этой трубы с образованием полотна с главной ориентацией по наклону, и непрерывного образования слоистого пластика из двух или более таких полотен с перекрещиванием их главных направлений ориентации. В слоистый пластик может быть включена пленка, которая ориентирована в основном в своем продольном направлении.

В первой коммерческой технологии, основанной на этих принципах, экструдированную трубчатую пленку, которая ориентирована за счет расплавления в основном в продольном направлении, дополнительно растягивают в холодном состоянии перед спиральным разрезанием. В более поздней коммерческой технологии, раскрытой, например, в US-A-4 039 364, совместно экструдируют каждую трубчатую пленку, имеющую слой, который обеспечивает в основном прочность на разрыв слоистого пластика, и по меньшей мере, один поверхностный слой, предназначенный для соединения пленок, которое осуществляют, по меньшей мере, частично с помощью давления и нагревания.

На пленках совместно экструдируют также специальные слои, которые становятся наружной стороной слоистого пластика. Эти специальные слои предназначены для модификации поверхностных свойств слоистого пластика, в частности, для улучшения термосварки. При этой технологии спиральное разрезание выполняют непосредственно после коэкструзии без промежуточного холодного растяжения, но на отдельной производственной линии. Дополнительное растяжение выполняют, когда пленки уложены слоями, соединены или еще не соединены, для образования слоистого пластика. Пленки растягивают по двум осям при относительно низкой температуре. Поперечная составляющая этого двуосного растяжения создается между рифлеными роликами. В US-A-5028289 и US-A-5626944 это растяжение между рифлеными роликами дополнительно усовершенствовано.

Практические пути выполнения спирального разрезания раскрыты в US-A-5248366. В этом патенте упоминается также альтернативная технология разрезания, а именно, что трубчатая пленка может быть снабжена спирально проходящей ориентацией за счет плавления во время ее вытягивания из головки коэкструзии, образующейся вследствие относительного поворота между выходом головки и средством вытягивания вниз, и, следовательно, разрезание можно выполнять параллельно оси или же под углом к главному направлению ориентации. Процесс можно даже регулировать для создания полотна, в котором главное направление ориентации плавления становится перпендикулярным продольному направлению полотна.

Для полноты следует упомянуть, что в очень ранних патентах раскрыта также возможность прерывистого перекрестного ламинирования продольно ориентированной полимерной пленки и соединения в прессе.

В процессе, который полностью отличается от указанных выше процессов, перекрестные слоистые пластики с очень жесткими характеристиками изготавливаются для использования в специальных современных изделиях. Они состоят из полимеров, которые в расплавленном или частично расплавленном состоянии являются жидкими кристаллами, и которые становятся ориентированными и перекрестно ламинируются уже внутри экструзионной головки с помощью противоположно вращающихся частей головки. Однако этот тип процесса и изделия не является предметом данного изобретения.

Возвращаясь к другим типам перекрестных слоистых пластиков, которые являются потребительскими товарами или техническими изделиями, прочность термосварки на сдвиг является хорошей, когда выбран подходящий полимер с низкой температурой плавления для поверхностных слоев слоистого пластика, в то время как необходимо соблюдать специальные условия, если требуется хорошая ударная прочность термосварки при термосварке тонких слоев, что обычно необходимо в промышленных мешках с такой термосваркой. Эти условия раскрыты в US-A-5 205 650 и WO-A-98/23434.

Последние изобретения, относящиеся к перекрестным слоистым пластикам, содержат пять публикаций изобретателя WO 02/102592, WO 04/54793, WO 03/033241, WO 04/094129 и WO 05/102669. Согласно первым двум, один или оба слоя в двухслойном перекрестном слоистом пластике снабжены волнистой структурой подобно волнам в гофрированном картоне, но в основном с длиной волны, которая меньше нормальной длины волны для картона, при этом волны проходят в основном в направлении молекулярной ориентации соответствующего слоя.

В обеих этих публикациях раскрыто и патентуется формирование структуры тонких двуосных полотен. В WO 02/102592 это относится лишь к одному из слоев и описано, начиная со страницы 8 описания и в формуле изобретения, а в WO 04/54793 это относится к одному или обоим слоям и описано в описании, начиная со страницы 12, строка 19 и в формуле изобретения. В обоих случаях это относится к набору тонких линейно двуосно-ориентированных полотен, которые по существу предназначены для соединенной основы каждого желоба, и к другому набору узких, тонких линейно двуосно-ориентированных полотен, каждое из которых образует гребень желоба.

Следует отметить, что сопротивление распространению разрыва этих гофрированных перекрестных слоистых пластиков является очень высоким, и для таких перекрестных слоистых пластиков в этом отношении не требуется улучшения, однако имеется множество областей использования, в которых желобчатые слоистые пластики не применимы, таких как использования, в которых требуется тонкая печать или специальная структура тиснения.

WO 03/033241 и WO 04/094129 относятся, в частности, к специальным процессам ослабления и ориентации в связи с экструзией, с помощью которых можно улучшать прочность при повышенной температуре, свойства термосварки, предел текучести и/или барьерные свойства.

Естественно предполагать, что наилучшим путем изготовления перекрестного слоистого пластика является получение поперечно ориентированного слоя с помощью ширильной рамы и ламинирование его с продольно ориентированным слоем, однако функция существующих ширильных рам ограничена растяжением при очень высоких температурах, например, 80°С или выше, что, по меньшей мере, в случае HDPE или РР не обеспечивает получение слоя со свойствами, соответствующими перекрестному слоистому пластику. Это подробно пояснено в WO 05/102669, в котором, однако, предлагается модифицированный тип ширильной рамы, пригодной для растяжения при намного меньших температурах. Этот уровень техники имеет непосредственное значение для некоторых вариантов выполнения данного изобретения и его описание будет дано в связи с этими вариантами выполнения.

Изделие, согласно данному изобретению, как следует из пункта 1 формулы изобретения, а способ его изготовления - из соответствующего пункта 18 формулы изобретения. Когда выполняются указанные условия соединения между слоем А и слоем B, то тонкие, двуосно-ориентированные сетки или «линии» оказывают неожиданное влияние на стойкость к распространению разрыва. В этом случае достаточная часть этих «линий» имеет достаточную свободу для действия в качестве инициаторов процессов повторной ориентации, которые препятствуют разрыву, как указывалось выше, и гибкость, которую они обеспечивают после местной деламинации в местах, где происходит распространение разрыва, также препятствует разрыву. Это следует из сравнительного испытания в примерах 2 и 3. Устройство для ламинирования, давление и температура приспособлены для создания соединения в точках или линейных зонах, так что внутри каждой точки или линейной зоны слои A и B становятся либо полностью равномерно соединенными друг с другом, либо становятся соединенными друг с другом со структурой соединения / не соединения или сильного соединения / слабого соединения, соответствующей структуре выпуклости / тонкие сетки, в то время как остальная часть слоистого пластика остается не соединенной или слабее соединенной, чем среднее соединение внутри указанных точек или линейных зон, относительно испытаний на отслаивание при температуре 20°C.

Как указывалось выше, две публикации WO 02/102592 и WO 04/054793, которые обе относятся к перекрестным слоистым пластикам, которые снабжены желобками аналогично гофрированному картону, также раскрывают формирование тонких, двуосно-ориентированных сеток или «линий», однако, согласно этому раскрытию, большинство площади сетки соединено со смежным слоем более сильно, чем соединение между выпуклостями. В действительности выпуклости в большей части не соединены. Назначением тонких сеток в этих изделиях является облегчение формирования желобков и повышение жесткости желобков. Эти известные гофрированные перекрестные слоистые пластики также проявляют очень хорошую стойкость к распространению разрыва, однако это обуславливается гофрированной формой, а не действием, которое выполняют тонкие сетки в данном изобретении.

Эффект «слабины» желобков в указанном выше перекрестном слоистом пластике помогает минимизировать концентрацию сил в местах распространения разрыва («эффект надреза»).

В данном изобретении определенный «эффект слабины» является также предпочтительным, если он не создает помех, в частности, печати или созданию тисненых структур. Практические ограничения в этой связи приведены в пункте 7 формулы изобретения.

Как указано в пунктах 1 и 18 формулы изобретения, слои А и В термосваривают вместе через один или более слоев ламинирования. Так могут быть полученны посредством экструзии или совместной экструзии слои ламинирования. Понятие «термосварка» включает возможность соединения слоев вместе с помощью ультразвука, поскольку такое соединение в действительности образуется при местном нагревании, вызываемым ультразвуком.

Испытание на слабую связь, указанное в пункте 1 формулы изобретения, а именно, повторное сгибание и трение рукой, является практическим испытанием, которое, вероятно, известно всем, кто имеет дело с пленочными слоистыми пластиками, в большинстве случаев как быстрое испытание на обнаружение не достаточного соединения. «Не соединение» и «устраненное соединение» можно точно обнаруживать посредством изучения поперечного сечения под микроскопом. Структура выпуклостей и промежуточных сеток кажется в основном ровной при сравнении различных микротомно срезанных образцов, разрезанных перпендикулярно выпуклостям из выбранной группы выпуклостей. На структуру выпуклостей и тонкой сетки часто накладывается структура соединения, определяемая, например, гофрировкой ламинирующих роликов, как пояснено со ссылками на фиг. 3, однако при проверке достаточного числа срезанных с помощью микротома полос слоистого пластика можно определять процентное содержание общей площади тонких сеток, не соединенных или слабо соединенных.

Прочность отслаивания соединений, которые более сильны, чем самое слабое соединение, можно определять, если возникают сомнения, посредством отслаивания достаточно узких полосок, вырезанных, например, с помощью микротома.

Средняя толщина каждой указанной тонкой сетки предпочтительно не превышает 80%, более предпочтительно составляет между 25 и 50% максимальной толщины смежных выпуклостей. Кроме того, ширина выпуклостей предпочтительно в основном не превышает примерно 1 мм, более предпочтительно не более в основном примерно 0,5 мм, но наиболее предпочтительно находится в диапазоне примерно 0,05-0,2 мм. Наконец, ширина каждой тонкой сетки предпочтительно составляет, по меньшей мере, около 50% максимальной толщины двух смежных выпуклостей, и более предпочтительно, по меньшей мере, не менее 25% средней ширины двух смежных выпуклостей.

Как указывалось выше, важной функцией тонких, двуосно-ориентированных сеток или «линий» является их действие в качестве мест инициирования повторной ориентации слоев во время распространения разрыва. В соответствии с этим, степень одноосной ориентации в выпуклостях и температуры, при которых она осуществлялась, предпочтительно ограничены так, что во время медленного распространения разрыва каждый из слоев A и B изменяет ориентацию вместо фибриллирования в местах, где происходит распространение разрыва. Однако, даже если происходит фибриллирование вместо повторной ориентации за счет слишком большой степени растяжения в выпуклостях или слишком высокой температуры для этого растяжения, то действие, оказываемое двуосно-ориентированными сетками, в результате которого места распространения разрыва становятся более гибкими, все еще помогает повышать стойкость к распространению разрыва.

Как следует из сказанного выше, слабое общее соединение может быть достаточным для относительно тяжелых перекрестных слоистых пластиков или в целом для мешков, однако в большинстве случаев структура соединения, чередующегося с отсутствием соединения, или же относительно сильного соединения, чередующегося со слабым соединением, является предпочтительной. Хотя пункты 1 и 18 формулы изобретения указывают на то, что «слабое» относится к возможности исключения соединения посредством повторного сгибания и трения, нет возможности указывать это в виде величин силы отслаивания, поскольку она изменяется в зависимости от плотности, соотношений растяжения, исходных материалов и применения.

Однако, как указывалось выше, общие принципы таких структур соединения известных из уровня техники, и, кроме того, выбор сил соединения осуществляется в ходе обычных экспериментов от случая к случаю.

Соединение, которое задается отличительной частью пунктов 1 и 18 формулы изобретения, можно осуществлять в принципиально различных структурах, как задано в пунктах 2 - 6 формулы изобретения. Структура, согласно пункту 5 формулы изобретения, показана на фиг. 2 и поясняется со ссылками на эту фигуру, в то время как другие аспекты систем соединения, согласно этим пунктам формулы изобретения, поясняются применительно к фиг. 3.

Следует отметить, что соединительные системы, в которых тонкие сетки остаются не соединенными, обычно проявляют более высокое сопротивление распространению разрыва по сравнению с системами, которые одинаковы с ними во всех отношениях, за исключением того, что тонкие сетки соединены слабо. Однако в системе без соединения имеется недостаток, а именно, воздух может получать доступ к слоям изнутри через каналы, образованные тонкими сетками, и за счет этого слоистый пластик становится более чувствительным к разрушению под действием ультрафиолета, если использование слоистого пластика связано с сильным воздействием солнечного света в течение длительного времени.

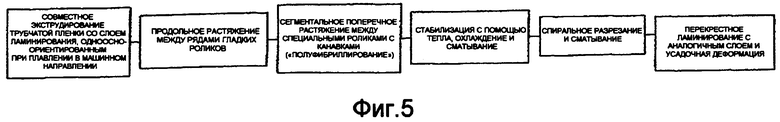

Главные пункты формулы изобретения, относящиеся к изделию и способу (п. 1 и п. 18) не указывают, в какой стадии изготовления каждый из слоев А и В снабжается выпуклостями посредством сегментального растяжения (обычно растяжения с помощью роликов с канавками) с образованием структуры выпуклостей и тонких сеток. Однако, как указано в пунктах 19 и 20 формулы изобретения, это сегментальное растяжение предпочтительно выполняют или перед или после полного растяжения слоя, или же между стадиями полного растяжения слоя. Эти два пункта формулы изобретения относятся к различным путям изготовления перекрестного слоистого пластика. Согласно одному пути, показанному на фиг. 5 в виде графической схемы, исходная пленка является уложенной плоско трубчатой пленкой, доминирующим направлением ориентации является продольное направление трубы, а сегментальное растяжение выполняют в поперечном направлении, т.е. обычно с помощью роликов, имеющих круговые канавки или спиральные канавки с шагом, который очень мал по сравнению с радиусом роликов. Затем два слоя разрезают по косой линии и подвергают непрерывному перекрестному ламинированию.

Устройство для выполнения этого поперечного растяжения является новым и образует другой аспект данного изобретения и составляет предмет пункта 43 формулы изобретения. Предпочтительные варианты выполнения определены в пунктах 44-51 формулы изобретения, и их пояснение приводится ниже. Устройство ламинирования, включающее устройство для поперечного растяжения, может содержать средства для выполнения способа, согласно пункту 18 и/или зависимых от него пунктов формулы изобретения.

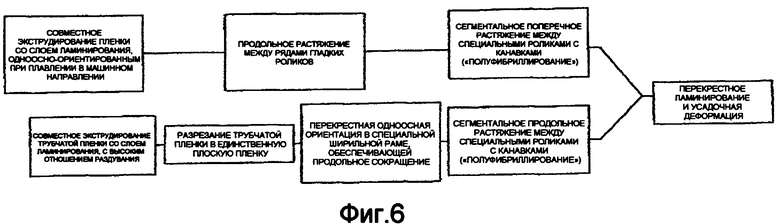

Согласно другому пути, показанному в виде графической схемы на фиг. 6, доминирующее направление ориентации одного слоя проходит поперек машинного направления, а сегментальное растяжение выполняется параллельно или почти параллельно машинному направлению, т.е., если оно выполняется, что обычно предпочтительно, с помощью рифленых роликов, то ролики должны иметь канавки, проходящие в осевом направлении или спирально, в последнем случае почти параллельно осевому направлению. Второй слой растягивают аналогично растяжению, которое выполняется, согласно указанному выше первому пути.

Второй путь имеет то преимущество, что все стадии процесса можно выполнять линейно, как показано на графической схеме, однако машины являются намного более дорогими по сравнению с машинами первого пути за счет необходимости ширильной рамы. Эта ширильная рама предпочтительно соответствует типу, раскрытому в WO 05/102669, в котором слой приводят в складчатое состояние с проходящими в продольном направлении складками для обеспечения продольного сужения во время поперечного растяжения. Этот процесс с ширильной рамой характеризуется тем, что процесс ориентации в каждом положении прохода по существу ограничен одной или двумя узкими горловинными зонами, каждая из которых управляется с помощью длинного, узкого нагревательного средства при рассматривании в поперечном направлении устройства, при этом каждое средство действует над узким пространством и над каждым проходит пленка без трения или с небольшим трением, а его продольное направление расположено под углом к направлению прохождения пленки так, что в каждом поперечном сечении пленки узкая горловинная зона или зоны постепенно проходят по ширине пленки, пока по существу по всей ширине, подлежащей ориентации, не пройдет такая зона или зоны.

Как показано на двух графических схемах, сегментальное растяжение (растяжение с помощью роликов с канавками) происходит после другой стадии или стадий растяжения. Однако его можно выполнять также на более ранней стадии процесса изготовления. Выполнение сегментального растяжения после завершения другого растяжения или на его последней стадии, может обеспечивать придание ориентации сеток наиболее двуосного характера и обеспечивать наиболее эффективное воспрещающее разрыв действие, в то время как сегментальное растяжение на более ранней стадии, в частности, перед любым другим растяжением в твердом состоянии, может приводить к более мелкому шагу структуры тиснения и тем самым к улучшенному внешнему виду.

Это обеспечивается лишь при условии обеспечения почти свободного сужения слоя перпендикулярно направлению растяжения.

Для растяжения с помощью ширильной рамы это можно обеспечивать с помощью указанного выше укладывания складками, и для продольного растяжения это может также обеспечиваться за счет укладывания складками перед растяжением, причем последнее выполняется между близко расположенными роликами, как раскрыто в более раннем патенте изобретателя US 3233029. Кроме того, сегментальное растяжение как ранняя стадия процесса ориентации с последующим растяжением в уложенном складками состоянии, усиливает тенденцию придания тонким сеткам ослабленного вида. Это будет пояснено ниже.

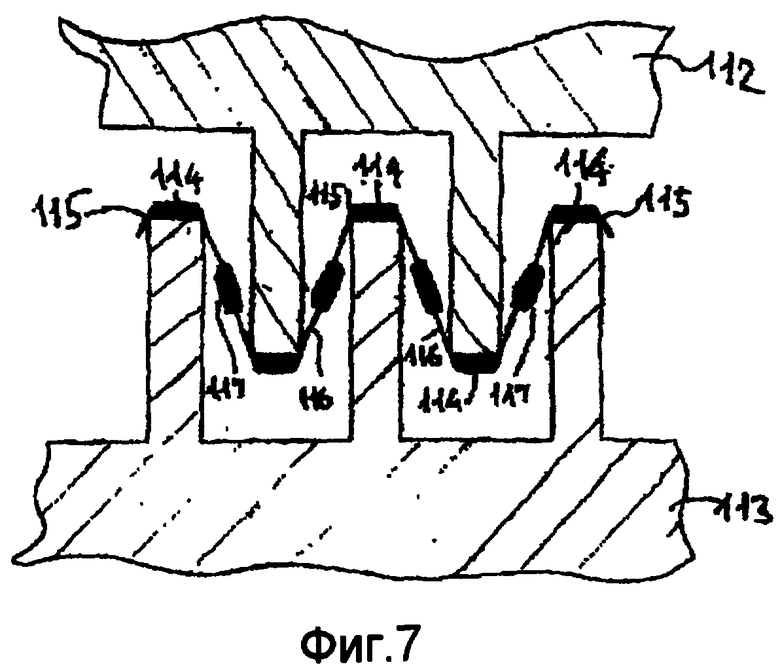

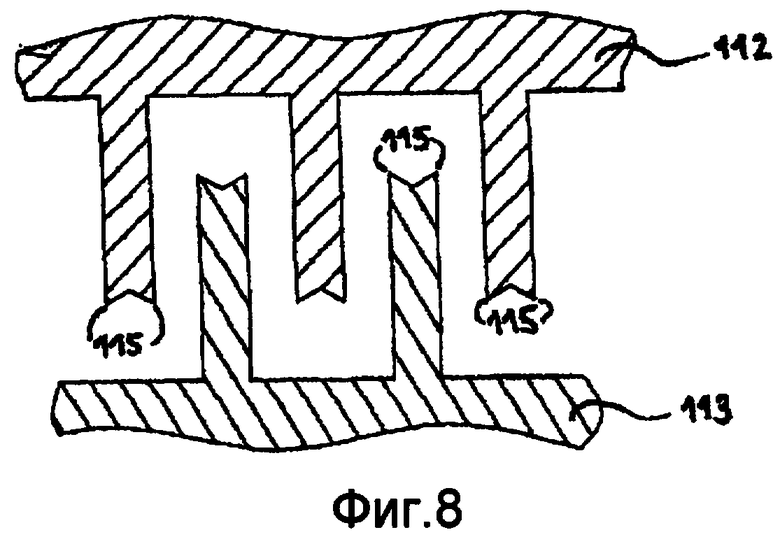

При выполнении сегментального растяжения, обычно с использованием роликов с канавками, шаг создаваемых сегментов растяжения должен быть предпочтительно как можно меньше, и с этой целью изобретены улучшенные способ и устройство. Этот способ относится в целом к продольному растяжению пленки, состоящей из термопластичного полимерного материала, в основном одноосным образом ниже его температуры плавления в одной или более стадий, и перед или после этого растяжения или между двумя такими стадиям, поперечному или сегментальному растяжению пленки между перекрещивающимися роликами, имеющими круговые канавки или спиральные канавки с небольшим шагом по сравнению с радиусом роликов. Способ характеризуется тем, что каждый гребень канавочных поверхностей роликов имеет две кромки, каждая из которых является достаточно острой для создания указанной тонкой линейной сетки в слое. Для наилучшего результата указанные две кромки предпочтительно выступают, для ограничения контакта между слоем и роликами с канавками, к краевым частям гребней. Другими словами, гребни роликов с канавками предпочтительно должны имеет вогнутую форму (смотри фиг.8).

Кроме того, в этой связи предпочтительно нагревать ролики, например, до около 60-80°C, в то время как полотно вводится в ролики при низкой температуре, например, около 20-45°C, для избирательного нагревания слоя в краевых частях гребней роликов с канавками. Нагревание помогает обеспечивать управление толщиной сеток. Этот варианта выполнения дополнительно поясняется со ссылками на фиг.9.

В любом случае шаг рифленых роликов должен быть меньше 5 мм предпочтительно между примерно 0,8-1,2 мм, а расстояние от одной до другой указанных двух кромок на гребне предпочтительно составляет примерно 0,3-0,5 мм, и радиус кривизны острых кромок находится предпочтительно в диапазоне от 20 до 50 мкм.

Для достижения максимальной мелкости шага структуры тиснения на пленке можно выполнять несколько процессов сегментального растяжения в совмещении друг с другом, в частности (как показано на фиг.10), когда сегментальное растяжение является поперечным растяжением между роликами с круговыми канавками (в этой связи называемыми первыми роликами с канавками). Этот вариант выполнения способа растяжения характеризуется тем, что перед или после сегментального растяжения между первыми роликами с канавками, слой подвергают второму сегментальному растяжению между вторыми роликами с круговыми канавками, при этом указанные вторые ролики с канавками

a) создают лишь одну зону растяжения на каждом гребне,

b) имеют в рабочих условиях точно такой же шаг, что и первые ролики с канавками, и

с) находятся в точном совмещении с первыми роликами с канавками, так что каждая зона растяжения, образованная с помощью вторых роликов с канавками, находится между или примыкает к двум зонам растяжения, образованными на кромках гребня первых роликов с канавками.

Для промышленного производства длина роликов должна обычно составлять, по меньшей мере, около или более 1 м, и может быть необходима длина 2-3 м. Поэтому машинная обработка поверхностей роликов требует экстремальной точности, и каждый ролик должен быть составлен из сегментов, установленных на сердечник. В описании чертежей роликов подробно указывается обеспечение точности и правильной остроты кромок гребней поверхностей роликов с канавками.

Следует подчеркнуть, что указанные выше способы сегментального растяжения, в которых, по меньшей мере, часть сегментов образуется на кромках плоских или вогнутых гребней роликов с канавками, не ограничиваются изготовлением изделия, согласно пункту 1 формулы изобретения. Эти способы можно с преимуществом использовать при изготовлении желобчатых перекрестных слоистых пластиков, указанных в упомянутых выше WO02/102592 и WO04/054793, поскольку шаг желобков может быть меньше при применении указанных мер. Кроме того, двуосно-ориентированную пленку, изготовленную с помощью этих способов, можно во многих случаях использовать в качестве единичного слоя без процесса ламинирования, например, в качестве упаковочной пленки для упаковки или для санитарных целей, в частности, когда средняя толщина такой пленки составляет около 0,05 мм или меньше.

Возвращаясь к главному аспекту изобретения, следует указать, что два слоя А и В могут иметь прямое прохождение, как следует из выше изложенного, один из них или оба могут иметь слабину, однако длина слабины должна быть ограничена в соответствии с пунктом 7 формулы изобретения. Два разных типа слабины показаны на микрофотографии на фиг. 1 или на чертеже на фиг. 2. Эта слабина отличается от желобков, раскрытых в указанных выше WO 02/102592 и WO 04/054793. Она оказывает положительное влияние на сопротивление распространению разрыва, поскольку она распределяет разрывающие усилия вокруг места, где происходит распространение разрыва, что уменьшает эффект надреза. Кроме того, она позволяет придавать перекрестному слоистому пластику вид и/или ощущение текстиля и может удалять глянец, если это желательно. В качестве альтернативного решения, может быть необходимо, например, для целей печати или для последующего декоративного или функционального тиснения, выполнять перекрестный слоистый пластик без такой слабины.

Слабина образуется с помощью усадочной деформации слоистого пластика во время процесса ламинирования или во время процесса последующей усадочной деформации при повышенной температуре. Когда слой А испытывает усадку, то выпуклости в слое В сдвигаются ближе друг к другу, что приводит к образованию слабины в сетках слоя В, если эти сетки не могут сжиматься аналогично в том же направлении. Аналогичные действия происходят в слое А при усадочной деформации слоя В. Как указывалось выше, образованию слабины способствует выполнение сегментального растяжения в качестве ранней стадии процессов ориентации с последующим растяжением в складчатом состоянии. Это объясняется тем, что поскольку это растяжение дает слою в целом возможность сужения поперек направления, в котором происходит растяжение, то это уменьшает двуосный характер ориентации в тонких сетках, что означает, что они стабилизируются относительно дальнейшего сужения в том же направлении.

Другой мерой для стабилизации тонких сеток и тем самым для способствования образованию слабины во время ламинирования или в процессе последующей усадочной деформации, является избирательное нагревание тонких сеток с помощью горячего воздуха, в то время как выпуклости удерживаются при более низкой температуре за счет контакта с охлаждаемой поверхностью, обычно поверхностью ролика. Избирательное нагревание возможно, поскольку имеется некоторый воздушный зазор между сеткой и охлаждаемой поверхностью. Эту обработку нагреванием можно выполнять так, что тонкие сетки частично плавятся.

Как указывалось выше, имеются случаи, в которых образование слабины не желательно. Если она возникает случайно во время ламинирования или во время процесса последующей усадочной деформации, то ее можно удалять, сначала на одной стороне, а затем на другой стороне слоистого пластика посредством нагревания слабины горячим воздухом при одновременном приведении выпуклостей в контакт с охлаждаемой поверхностью, обычно охлаждаемой поверхностью ролика. Условия нагревания необходимо тщательно регулировать, поскольку в этом случае некоторые части выпуклостей будут изолированы от охлаждаемой поверхности.

Весьма подходящими материалами в качестве главного компонента перекрестного слоистого пластика, за счет свойств прочности, жесткости и относительно низкой стоимости, являются HDPE или кристаллический PP с большим или средне большим молекулярным весоми, и как следует из этого большую часть ориентации в твердом состоянии в направлении выпуклостей в указанном слое выполняют при температуре около или ниже 50°C.

Относительно возможностей повторной ориентации во время разрыва предпочтительно выполнять растяжение в доминирующем направлении ориентации при температуре около или ниже 50°C, по меньшей мере, при полимерном материале на основе PP или HDPE. Затем может быть необходима последующая тепловая обработка, например, при температуре около 80-90°C, для исключения усадочной деформации в неправильной стадии процесса изготовления.

Ориентацию слоев предпочтительно выполняют в такой степени, что конечная прочность на растяжение перекрестного слоистого пластика, по меньшей мере, в одном направлении, но обычно во всех направлениях, становится не менее примерно 25 МПа, более предпочтительно не менее около 40 МПа. При определении этой прочности, которая выражается в силе на единицу площади поперечного сечения, толщину следует понимать как среднюю толщину в компактном состоянии. На практике ее вычисляют из веса квадратного метра, когда известна плотность составляющих в пленке.

Соединительный слой предпочтительно выбирают в виде смеси двух или более совместимых полимеров со значительно различающимися диапазонами температуры плавления, так чтобы составляющая с низкой температурой плавления указанных смешанных полимеров начинала плавиться при температуре, при которой происходит минимальное нарушение или ориентация в главных частях каждого слоя. Соотношение смешивания и температуру ламинирования необходимо выбирать для обеспечения создания необходимого равновесия между стойкостью к расслаиванию и сопротивлением распространению разрыва. Например, в случае перекрестных слоистых пластиков на основе HDPE, соединительный слой или слои могут предпочтительно состоять из смеси LLDPE и металлоцена LLDPE или LLDPE и EVA.

Относительно, например, внешнего вида, слои А и/или В предпочтительно снабжены микропустотами. Как хорошо известно, это достигается посредством подмешивания подходящего порошка (например, талька) и/или выбора условий для стадий растяжения. Как также хорошо известно, HDPE и РР образуют микропустоты без подмешивания порошка, если ориентацию выполняют при температуре около или ниже 50°. Как указывалось выше, было также установлено, что для обеспечения свойств прочности перекрестного слоистого пластика на основе HDPE или РР, предпочтительно выполнять большую часть ориентации при таких относительно низких температурах. Однако более важным, чем внешний вид, является возможность получения воздухопроницаемого перекрестного слоистого пластика посредством регулирования условий стадий растяжения и/или выбора подмешиваемого порошка, так чтобы пустоты в тонких сетках становились непрерывными в сетках. Микропористые тонкие воздухопроницаемые пленки обычно ламинируют с тканями для придания им достаточной прочности, однако, согласно данному аспекту изобретения, усиления, а именно, одноосно-ориентированные выпуклости, являются интегрированными с микропористым тонкопленочным материалом. Такие воздухопроницаемые перекрестные слоистые пластики, согласно изобретению, с большой толщиной, например, со средней толщиной 0,05-0,15 мм, можно использовать в качестве пленки «для обертывания дома», подложки для крыши, воздухопроницаемых мешков и дождевых плащей, а при малой толщине, например, около 0,01 - 0,03 мм, - для различных медицинских и санитарных целей.

В качестве альтернативного решения, слоистый пластик, согласно изобретению, может быть снабжен микроперфорацией.

Другие подробности изобретения следуют из прилагаемых чертежей и последующего описания чертежей, на которых изображено:

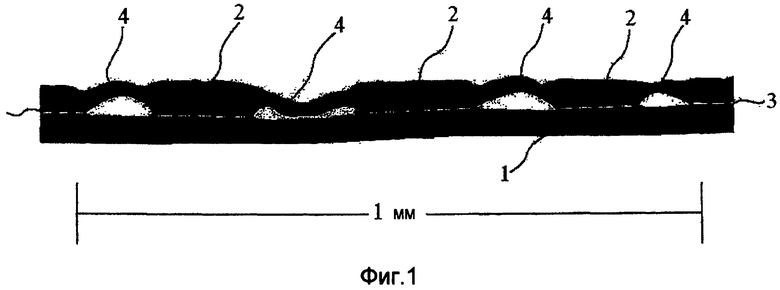

фиг. 1 - ретушированная, но подлинная микрофотография сечения, параллельного одному из главных направлений «полуфиблиллированного» перекрестного слоистого пластика, изготовленного в соответствии с примером 1;

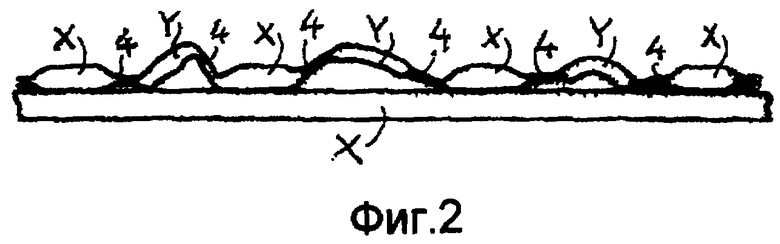

фиг. 2 - аналогичное фиг. 1 сечение «полуфиблиллированного» (т.е. сегментально растянутого) перекрестного слоистого пластика, содержащего две категории выпуклостей, а именно, толстые выпуклости Х, которые соединены, и не соединенные тонкие выпуклости Y;

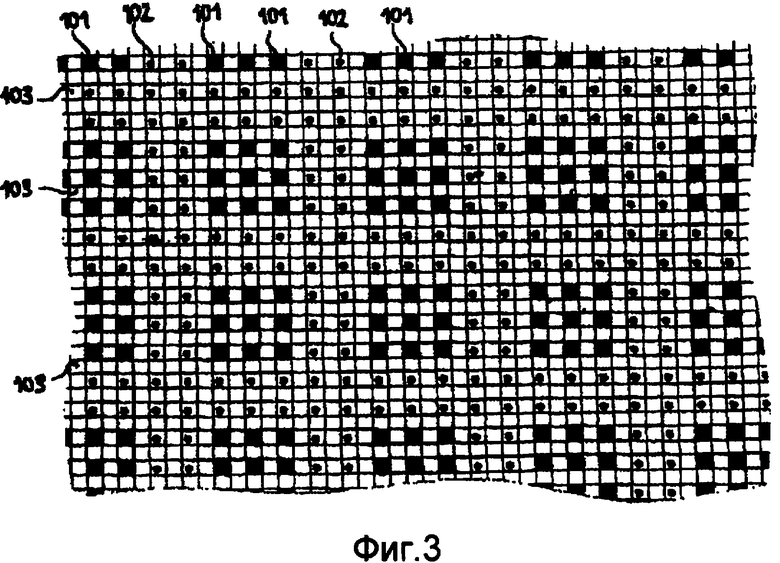

фиг. 3 - предпочтительные структуры соединения/не соединения или сильного соединения/слабого соединения или сильного соединения/слабого соединения/не соединения;

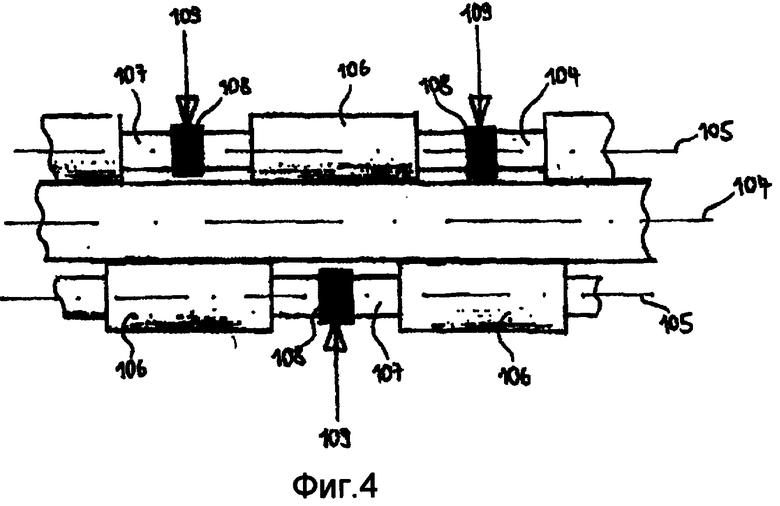

фиг. 4 - набор роликов, подходящих для ламинирования очень тонких слоев при соединении выпуклости с выпуклостью, но сохранении тонких сеток несоединенными;

фиг.5 и 6 - графические схемы, представляющие два различных пути изготовления «полуфиблиллированного» перекрестного слоистого пластика;

фиг.7 и 8 - два взаимодействующих друг с другом ролика в процессе сегментального растяжения пленочного материала с образованием двух тонких сеток на каждой вершине поверхностей с канавками; канавки могут быть круговыми или спиральными, но почти круговыми, в увеличенном масштабе, который сохраняется на последующих чертежах;

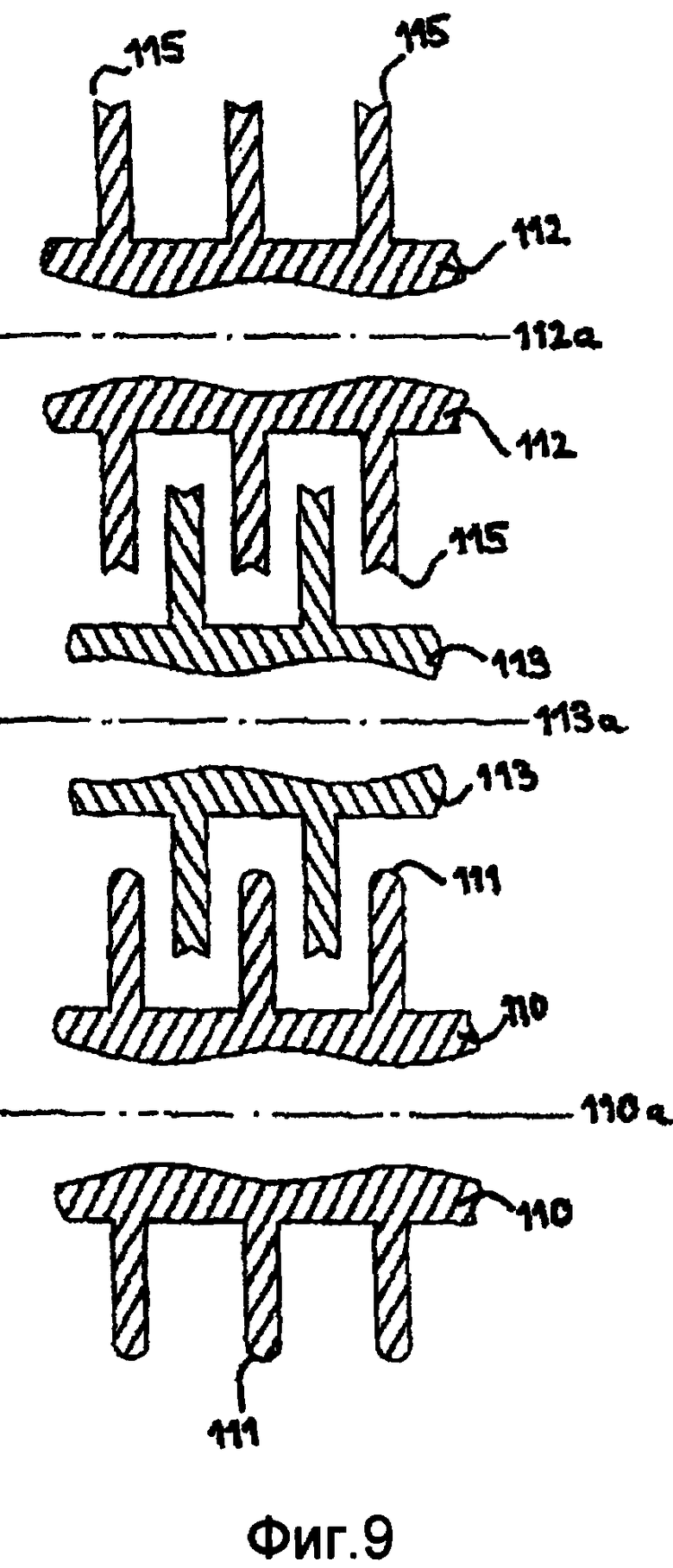

фиг.9 - предпочтительная установка и работа роликов с канавками, согласно фиг.8, когда ролики подогреваются;

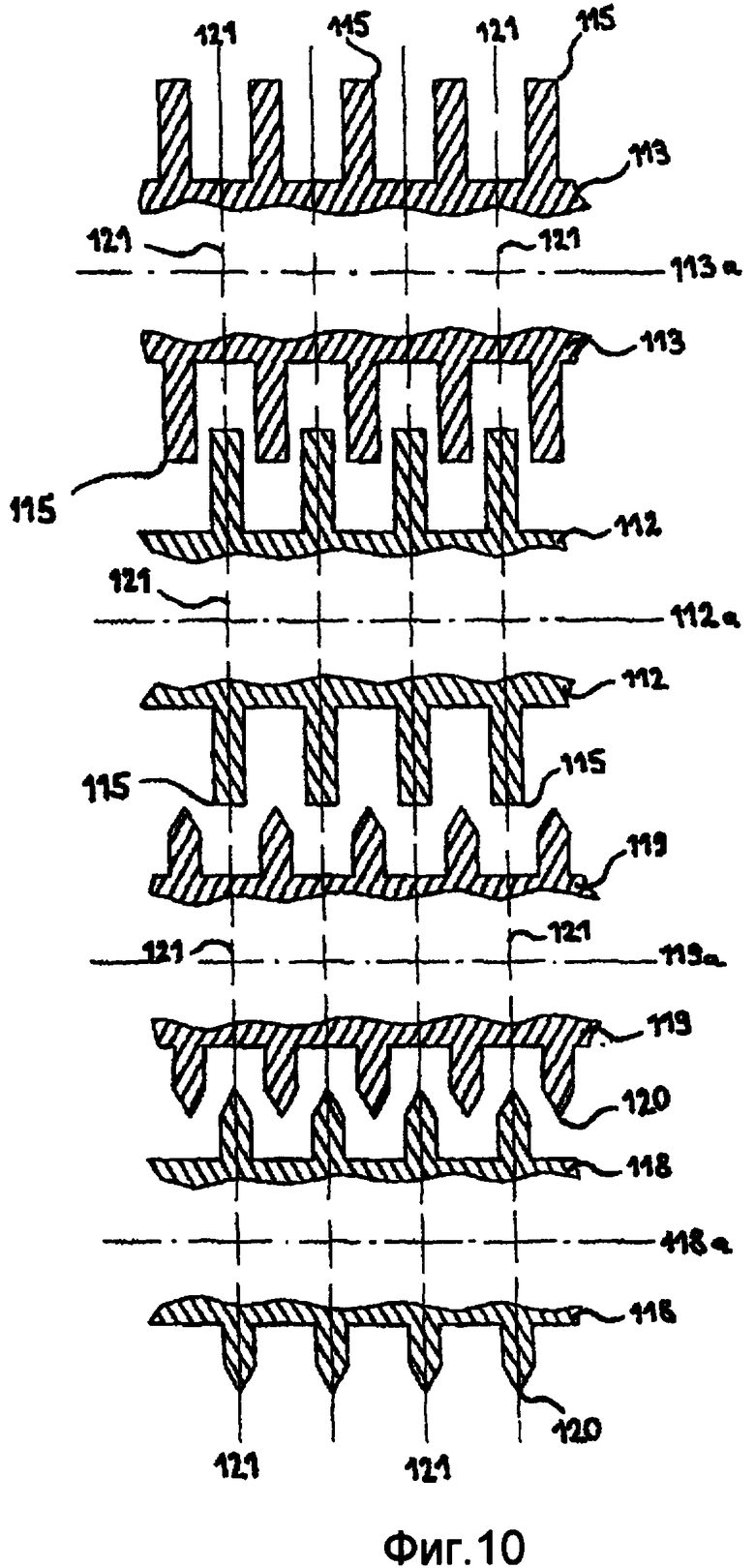

фиг.10 - другая предпочтительная установка и работа роликов с канавками, согласно фиг.7 и 8, а именно, в координации с набором роликов с канавками, которые выполняют одну тонкую сетку на каждой вершине поверхности с канавками;

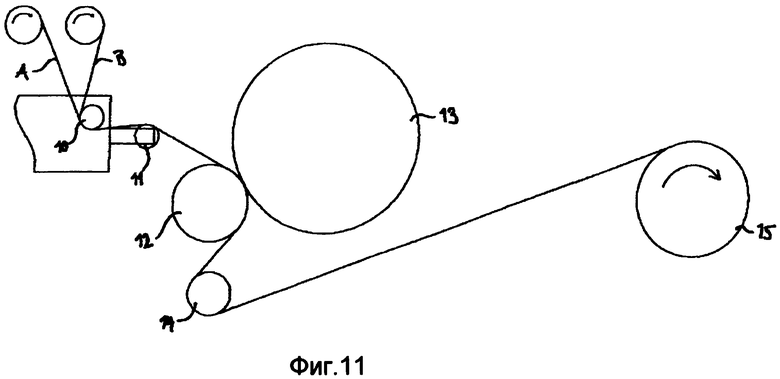

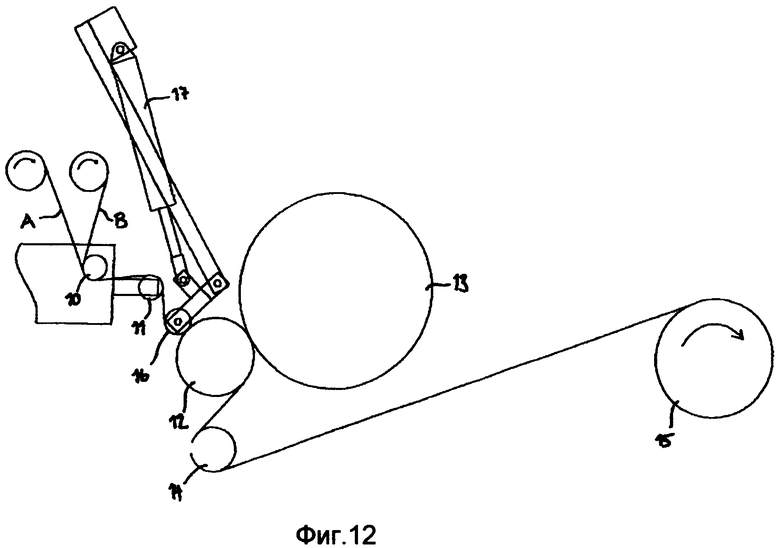

фиг.11 и 12 - две линии роликов для ламинирования и усадочной деформации для использования в лаборатории, описание которых приведено в связи с примерами.

Как показано на фиг.1, выпуклость 1 образована в первом из двух «полуфибриллированных» слоев. Выпуклости 2 образованы во втором «полуфибриллированном» слое, и прерывистая линия 3 показывает промежуточную фазу между двумя соями. Следует отметить, что первый слой при рассматривании в сечении, перпендикулярном выпуклости 1, выглядит как второй слой на микрофотографии. Все выпуклости относительно сильно ориентированы в своем продольном направлении. Как показано в примерах, каждый слой является совместно экструдированной трехслойной пленкой, состоящей из HDPE в своей середине, LLDPE на поверхности, которая образует также поверхность слоистого пластика, смеси металлоцена LDPE и обычного LLDPE, образующих соединительный слой. Однако на микрофотографии не видно, что пленки являются трехслойными, а также не видна соединительная фаза, показанная прерывистой линией 3. Три из четырех зон 4, показанных на микрофотографии, образуют слабину или петли, и, как указывалось выше и в формуле изобретения, этот признак оказывает важное положительное влияние на сопротивление распространению разрыва перекрестного слоистого пластика. Однако, при необходимости слабину можно исключить посредством избирательного нагревания тонких сеток.

На фиг. 2 несоединенные пространства выполнены более широкими. Это можно обычно осуществлять посредством чрезмерного растяжения тонких сеток. Это расширение достигнуто с помощью выпуклостей Y, которые толще сеток 4, но тоньше выпуклостей Х. Каждая сетка 4 примыкает к одной выпуклости Х или одной выпуклости Y. Линейную структуру различной толщины можно осуществлять, как описано применительно к фиг. 10, и соединение в основном всех выпуклостей Х в слое А с выпуклостями Х в слое В, при сохранении остальной площади слоистого пластика по существу не соединенной, можно обеспечивать посредством подходящего выбора твердости поверхности роликов для ламинирования и подходящего давления роликов. Ткани 4 и выпуклости Y показаны в состоянии слабины, однако могут быть выпрямлены с помощью тепловой обработки.

В предпочтительных системах соединения, показанных на фиг. 3, вертикальные линии показывают очертания между выпуклостями/тонкими сетками в слое А, а горизонтальные линии показывают аналогичные очертания в слое В. Линии не должны следовать машинному/поперечному направлениям перекрестного слоистого пластика, а могут проходить, например, под углом 45° к этим направлениям. Кроме того, сетки и плоскости в слое А не должны проходить перпендикулярно сеткам и выпуклостям в слое В, как показано в данном случае. Наоборот, наилучшую стойкость к распространению разрыва обычно получают, когда два направления структуры тиснения и тем самым главные направления ориентации в слоях А и В образуют друг с другом угол около 55 - 65°. Перпендикулярное расположение двух матриц в структуре выбрано в данном случае по соображениям упрощения. Пересечения выпуклости с выпуклостью содержит сплошные квадраты 101 и квадраты 102, обозначенные точкой. Остальные квадраты представляют системы сетка к сетке или сетка к выпуклости, как будет пояснено ниже.

Соединительная система 1:

Соединение в квадратах 101 и 102, отсутствие соединения в остальных квадратах, достигаемое посредством регулирования твердости роликов для ламинирования и давления роликов. Осуществляется в примерах 1 (смотри фиг. 1) и 2.

Соединительная система 2:

Соединение в квадратах 101 и 102, а также соединение, но более слабое соединение, в остальных квадратах, достигаемое посредством регулирования твердости роликов для ламинирования и давления роликов. Осуществляется в примере 4.

Соединительная система 1:

Соединение в квадратах 101 и 102, отсутствие соединения в остальных квадратах, достигаемое посредством регулирования твердости роликов для ламинирования и давления роликов. Осуществляется в примерах 1 (смотри фиг. 1) и 2.

Соединительная система 3:

Соединение в квадратах 101, отсутствие соединения в остальных квадратах, как в примере 3, достигаемое с помощью подходящей структуры тиснения на одном или обоих роликах для ламинирования, для воздействия на слои А и В теплом и давлением в выпуклостях, каждая из которых содержит несколько точек пересечения между выпуклостями, или посредством совместной экструзии слоя ламинирования на слой А и слой В в виде матрицы расположенных на небольшом расстоянии друг от друга узких полосок, как раскрыто в WO 03/074264.

Соединительная система 4:

Относительно сильное соединение в квадратах 101, более слабое соединение в квадратах 102, и аналогичное соединение или отсутствие соединения в остальных квадратах. Это предпочтительно достигается также с помощью указанного выше способа совместной экструзии, раскрытого в WO03/074264, однако в этом случае совместно экструдируемая пленка должна содержать (как также раскрыто в указанной публикации) два слоя ламинирования, из которых сильно соединяемый находится в виде узких полос, а слой слабого соединения является непрерывным слоем ламинирования между полосами и главным слоем совместно экстудируемой пленки.

Соединительная система 5:

Соединение лишь в квадратах 101 и в квадратах, непосредственно примыкающих к этим квадратам, как в примере 5. Это достигается аналогично соединительной системе 3, однако твердость поверхности роликов для ламинирования и/или давление роликов приспосабливается для соединения также тонких сеток, смежных с квадратами 101.

В этой принципиальной схеме показаны лишь 9 точек 101 пересечения внутри каждой группы соединения или сильного соединения. Однако, поскольку ширина каждой выпуклости на слоях А и В наиболее предпочтительно составляет около 0,05-0,2 мм, и линейные размеры каждой из этих групп предпочтительно составляет около 1-5 мм, то понятно, что количество точек 101 пересечения внутри каждой группы намного больше, чем изображено. Может иметься, например, около 500 или более таких точек пересечения внутри каждой группы.

Как следует из выше сказанного, выбор твердости поверхности на роликах для ламинирования и давления между роликами может во многих случаях быть критичным, в частности, если толщина слоев очень небольшая, например, около 0,01 мм, и если одновременно необходимо сохранять все тонкие сетки свободными от соединения. В таких случаях может быть даже необходимо выполнять ламинирование со стальными поверхностями на обоих роликах. В этом и других случаях приложение равномерного давления по всей ширине слоев, которая обычно составляет более 1 м, также является проблемой, которую необходимо решать. На фиг. 4 показано практическое решение для этого. Используется один центральный ролик 104, а на его противоположных сторонах расположены два ролика 105, которые состоят из сегментов, соединенных валами 107. На каждом валу имеется подшипник 108, который напряжен в направлении центрального ролика 104, например, с помощью пневматического или гидравлического средства, обозначенного в данном случае стрелкой 109. Могут быть также предусмотрены средства для циркуляции горячей воды или масла (не изображены).

Процессы, согласно графическим схемам на фиг. 5 и 6, уже были пояснены в общей части описания. Как показано на фиг. 7, перекрещивающиеся друг с другом ролики 112 и 113 с канавками, которые выполняют сегментальное поперечное растяжения, имеют плоские гребни 114 на своих круговых зубцах (плоские при рассматривании в сечении) с относительно острыми кромками 115. Сегментальное растяжение начинается на этих кромках и приводит к образованию тонких непрерывных сеток 116. Перекрещивание ограничено так, что сохраняется более толстый материал, выпуклости, на плоских гребнях 114 круговых зубцов.

Требования к точности изготовления поверхностей роликов являются высокими, и рекомендуется выполнять наружную часть роликов из коротких сегментов. Радиус кривизны «острых кромок» имеет важное значение. Он зависит от свойств совместно экструдированной пленки, но обычно должен находиться в диапазоне примерно 25-50 мкм. Подходящий промышленный способ выполнения относительно точного регулирования этой кривизны состоит в выполнении кромок действительно острыми, а затем округления их с помощью электролитического шлифования и выполнения в конце электролитического покрытия хромом. Эти электролитические процессы необходимо, естественно, выполнять при строго заданных условиях.

На фиг. 7 ширина узких сеток показана примерно равной ширине выпуклостей. Обычно, но не всегда, предпочтительно, чтобы тонкие сетки в конечном изделии были уже, чем выпуклости для придания изделию хорошей стабильности. Однако на фиг. 7 показано поперечное сечение плоско уложенной трубчатой пленки во время ее уширения, и ширина тонких зон будет увеличена на выходе из роликов с канавками.

Целью выполнения относительно острых кромок на круговых зубцах роликов с канавками является получение особенно мелкой структуры тиснения. Точность этого тиснения увеличивается с помощью профиля, показанного на фиг. 8. В этом случае гребни не плоские, при рассматривании в сечении, а имеют вогнутую форму, так что кромки выступают в радиальном направлении за часть гребня между кромками.

Показанные на фиг. 9 два канавочных ролика 112 и 113, которые аналогичны двум роликам, показанным на фиг. 8, нагреваются, так что облегчается формирование тонких сеток на выступающих кромках 115, и можно управлять их толщиной. Добавлен третий канавочный ролик 110 с гладкими, округленными гребнями 111. Три ролика с канавками показаны в компактном виде, т.е. лишь два диаметрально противоположных сегмента каждого ролика, и показаны их центральные оси 112а, 113а и 110а.

В то время как ролики 112 и 113 нагреваются, например, до 70-90°С, ролик 110 удерживается при более низкой температуре, например, около 27°С. При рабочих условиях три ролика с канавками должны иметь точно одинаковый шаг, т.е. при комнатной температуре ролики 112 и 113 имеют шаг, который меньше шага ролика 110. Этот набор роликов работает следующим образом.

Слой проходит по ролику 112 на расстояние, достаточное для нагревания части слоя в контакте с теплыми выступающими кромками 115 до температуры, которая выбрана для сегментального растяжения. Оно происходит, когда несущий стержень с канавками на ролике 112 перекрещивается с поверхностью с канавками на ролике 113. В этой точке части слоя, которые приходят в контакт с выступающими кромками вершины на ролике 113, не растягиваются, поскольку они еще не нагреты, или же растягиваются лишь в небольшой степени. Эти части слоя нагреваются при прохождении по ролику 113 и растягиваются, когда гребни ролика 113 перекрещиваются с холодными, гладкими гребнями ролика 110. Перекрещивание между роликами 112 и 113 и между роликами 113 и 110 необходимо регулировать для обеспечения возможно равенства всех сеток.

На фиг. 10 показаны два «совмещенных» набора роликов с канавками, аналогичных трем роликам на фиг. 9. Ролики 112 и 113 аналогичны двум роликам, согласно фиг. 8, в то время как ролик 119 имеет лишь одну относительно острую кромку на гребне каждого кругового зубца, а именно, кромку 120 в середине зубца. Зубцы на роликах 118 и 119 перекрещиваются друг с другом, образуя каждый зону растяжения (тонкую сетку), и две пары роликов с канавками находятся «в совмещении», так что середина каждого зубца на ролике 119 почти соприкасается с серединой зубца на ролике 112. На фиг. 10 совмещение обозначено прерывистыми линиями 121.

Средства для обеспечения точного совмещения между роликами с канавками при их изготовлении, известны из WO-A-02-102592. В результате такого совмещенного поперечного растяжения пленки образуются две выпуклости, соответствующие каждому гребню роликов 112 и 113, и тем самым достигается еще более мелкая структура тиснения.

Ролики 112 и 113 могут быть установлены после роликов 118 и 119 или наоборот, а именно, ролики 118 и 119 устанавливаются после роликов 112 и 113. Выбор одной из этих двух возможностей зависит от свойств экструдированной, ориентированной при плавлении пленки.

Однако, если вершины 120 гребней на роликах 118 и 119 выполнены плавно округленными, то этот набор роликов можно использовать для изготовления структуры, показанной на фиг.2. Относительно тонкие выпуклости Y образуются на округленных вершинах 120.

Пример 1

Экструдируют трехслойную трубчатую пленку толщиной 60 мкм, имеющую следующий состав:

Средний слой, 80% общего состава: HDPE с m.f.i.=0,2 и плотностью 0,994 г мл-1.

Слой наружной поверхности - слой ламинирования, 10% общего состава: 50% сродства 8770 (металлоцен с m.f.i.=1,0).

Слой внутренней поверхности, 80% общего состава: LLDPE с m.f.i.=1.

Соотношение раздувания 1:1:1.

Отношение продольного растяжения вниз: 30:1.

Трубчатую, одноосно-ориентированную при плавлении пленку подвергают полуфибриллированию при температуре 40°С (окружающая температура) между роликами с канавками, как показано на фиг. 7, с шагом 1,2 мм и с расстоянием 0,2 мм от острой кромки до острой кромки на гребнях. Задний ролик с канавками движется на 5% быстрее, чем передний ролик. Было установлено, что такая небольшая разница скорости помогает выполнять тиснение (сегментальное растяжения) ровным. Непосредственно после этих роликов с канавками трубчатая пленка пропускается через пару пересекающихся, приводимых во вращение роликов с канавками с шагом 15 мм, имеющих округленные гребни, предназначенные для преобразования тонкой складчатости в более грубую складчатость без выполнения дополнительного сегментального растяжения. Было установлено, что это помогает выполнять изделие ровным, когда сегментальное растяжение выполняется перед продольным растяжением. Как указывалось в общей части описания, продольное растяжение предпочтительно начинается в складчатом состоянии, однако было установлено, что очень мелкие складки проявляют тенденцию к изменению по пути к роликам растяжения и образуют более нерегулярные и грубые складки.

Грубо, но ровно уложенная в складки трубчатая пленка проходит к рядам приводимых во вращение гладких роликов, удерживаемых при указанной температуре 40°С, и настроенных на растяжение пленки в соотношении 2:4:1. Из этого блока пленка проходит к рядам роликов стабилизации, в которых она стабилизируется при температуре 90°С без дополнительного растяжения, охлаждается до около 20°С на охлаждаемом водой ролике и затем сматывается.

На отдельной линии процесса трубчатая, ориентированная пленка с выпуклостями и тонкими сетками спирально разрезается под углом 45°, и на третьей отдельной линии две такие спирально разрезанные пленки подвергаются перекрестному ламинированию под давлением при температуре около 100°С. Усадочная деформация исключается перед зажимом роликов и разрешается после выхода слоистого пластика из зажима. Давление ламинирования устанавливают на низкую величину для получения максимальной стойкости к распространению разрыва без прерывания структуры. За счет этого получают слоистый пластик относительно сильно соединенный от выпуклости к выпуклости по всей поверхности.

Часть в основном продольно ориентированной пленки была также использована для получения перекрестного слоистого пластика типа, в котором слой А ориентирован в машинном направлении, а слой В ориентирован в поперечном направлении. Для получения такого слоя В простым способом для лабораторных целей, ориентированную в основном продольно пленку разрезали на относительно короткие отрезки, и несколько таких отрезков были соединены термосваркой вместе для получения поперечной ориентации. Слой А и слой В ламинировали вместе, а затем подвергли усадочной деформации с помощью того же устройства и при тех же условиях процесса, что и для указанных выше разрезанных под углом 45° образцов. Полученная структура показана на микрофотографии на фиг. 1.

Ламинирование и усадочную деформацию выполняли с помощью лабораторного устройства, показанного на фиг. 11, подробное описание которого приводится ниже.

Слои А и В совмещают на холостом ролике 10, пропускают над холостым передаточным роликом 11, назначением которого является исключение сморщивания при прохождении к роликам 12 и 13 для ламинирования. Ролик 12 является стальным роликом, в то время как ролик 13 покрыт резиной с твердостью по шкале А Шора около 70. Оба ролика нагреваются для придания «сэндвичу» из слоев А и В желаемой температуры ламинирования, которая, как указывалось выше, составляет в этом примере около 100°С. Расстояние по которому слои А и В проходят по ролику 12 перед попаданием под давление ламинирования в зажиме между роликами 12 и 13, устанавливается для получения слабого соединения с минимальной усадочной деформацией перед зажимом. После ламинирования слои А и В проходят по горячему ролику 12 относительно большое расстояние для дополнительного нагревания и усадочной деформации в обоих направлениях. Слоистый пластик проходит по холостому передаточному ролику 14 и наматывается на барабан 15. Натяжение сматывания удерживают возможно меньшим для обеспечения возможно большей усадочной деформации при данных условиях нагревания.

Соединительная система соответствует соединительной системе 1 в описании фиг. 3.

Пример 2

Экструдируют двухслойную трубчатую пленку толщиной 0,15 мм, имеющую следующий состав:

Средний слой, около 80% общего состава: HDPE с m.f.i.= около 0,2 и плотностью около 0,95 г мл-1.

Слой наружной поверхности - слой ламинирования, около 20% общего состава: сополимер этилена, который начинает плавиться при температуре около 95°С.

Соотношение раздувания 1:2:1.

Отношение продольного растяжения вниз: 30:1.

Плоско уложенную трубчатую пленку подвергают продольному растяжению при температуре около 30°С в отношении около 3:1 при измерении после релаксации и стабилизации с помощью нагревания. Это растяжение выполняют в несколько стадий между установленными на очень небольшом расстоянии друг от друга растягивающими роликами, как известно из уровня техники. После растяжения измеряемая толщина пленки составляет 0,040 мм. Эту холодно растянутую трубчатую пленку используют для всех перекрестных слоистых пластиков, изготавливаемых в этом примере и в примере 3.

Сравнительные эксперименты выполнялись следующим образом:

а) плоско уложенную трубчатую, продольно ориентированную пленку подвергают полуфибриллированию, спиральному разрезанию под углом 45°, а затем перекрестному ламинированию,

b) выполняют процесс как в а), за исключением того, что пленку не подвергают полуфибриллированию,

с) выполняют процесс как в а), но угол разрезания составляет 63°, который обычно предпочитается изобретателем,

d) выполняют процесс как в с), за исключением того, что пленку не подвергают полуфибриллированию.

«Полуфибриллирование» (сегментальное растяжение между роликами с канавками) выполняют как в примере 1, однако следует отметить, что в примере 1 полуфибриллирование выполняют перед продольным холодным растяжением, а в этом (и в следующем) примере после продольного холодного растяжения. Ламинирование и усадочную деформацию выполняют как в примере 1, за исключением того, что температура пленки во время ламинирования слегка выше, а именно, 105°С. Соединительная система соответствует указанной в описании соединительной системе 1.

Подробные условия процесса и результаты тестов приведены в таблице после примера 5. Сравнение между полуфибриллированными и не полуфибриллированными образцами основано на сопротивлении распространению разрыва, измеренном с помощью модифицированного теста разрывания резцом. Модификации, по сравнению со способом ASTM, состоят в более высокой скорости разрывания (смотри таблицы) и других размерах образцов, а именно, при размере образцов 100х100 мм и глубине разрезания 30 мм. Результаты тестов на разрывание, приведенные в таблицах, показывают значительное положительное влияние тонких сеток, полученных с помощью полуфибриллирования. Дополнительно к этому, образцы, которые не подвергались полуфибриллированию, проявляют очень сильную тенденцию к скручиванию, в то время как полуфибриллированные образцы практически не проявляют такой тенденции. Наконец, полуфибриллированные образцы имеют элегантную, аналогичную текстилю структуру, за счет различной видимости микропустот в выпуклостях и в тонких сетках. Этот эффект аналогичного текстилю внешнего вида является относительно слабым, что может быть предпочтительным, однако если желателен преобладающий текстильный внешний вид, то его можно достигать посредством добавления пигмента в процессе экструзии.

Исследование поперечных сечений под микроскопом показывают, что толщина тонких сеток составляет в среднем 30% толщины смежных выпуклостей, а ширина тонких сеток составляет в среднем 30% смежных выпуклостей, таким образом, объем тонких сеток составляет примерно 9% объема выпуклостей.

Пример 3

Этот пример выполняют аналогично примеру 2, за исключением процесса ламинирования, который выполняют с помощью точечного соединения, которое в описании фиг. 3 называется соединительной системой 3. Ламинированию подвергают лишь пленку, разрезанную под углом 63°. Также как в примере 2, сравнивают перекрестные слоистые пластики с полуфибриллироваными слоями и перекрестные слоистые пластики с не полуфибриллироваными слоями.

Процесс ламинирования/усадочной деформации отличается от примера 1 применительно к фиг. 11 тем, что ролики 12 и 13 предназначены для выполнения точечного соединения. Ролик 12 для ламинирования является роликом с круговыми канавками с шагом 1,5 мм, имеющими плоские гребни толщиной 0,5 м. Покрытый резиной ролик 13 для ламинирования является также роликом с канавками, но с проходящими в осевом направлении канавками, имеющими шаг около 1,5 мм и плоские гребни толщиной 0,7 мм. Твердость по шкале А Шора этих зубцов составляет примерно 70.

Температура слоев во время ламинирования устанавливается равной 105°С. Давление ламинирования и натяжение, с которым ламинированную пленку стягивают с ролика 13, удерживаются низкими.

Сравнительные эксперименты выполнялись следующим образом:

е) плоско уложенную продольно ориентированную трубчатую пленку подвергают полуфибриллированию, спиральному разрезанию под углом 63°, а затем перекрестному ламинированию,

f) выполняют процесс как в е), за исключением того, что пленку не подвергают полуфибриллированию.

Другие подробности процесса и результаты сравнительных тестов в виде сопротивления распространению разрыва при быстром разрывании, приведены в таблицах после примера 5. В этом примере полуфибриллированные образцы значительное прочнее в этом отношении, чем не полуфибриллированные образцы. Размеры тонких сеток и выпуклостей при изучении под микроскопом кажутся равными размерам, установленным в примере 2.

Пример 4

Этот пример иллюстрирует изготовление очень тонкого перекрестного слоистого пластика, согласно изобретению, с соединительной системой, называемой в описании фиг. 3 соединительной системой 2.

Экструдированная трубчатая пленка имеет толщину лишь 0,015 мм.

Состав:

Главный слой, 60% полного состава:

HDPE с m.f.i.=0,2 и плотностью 0,95 г мл-1.

Слой внутренней поверхности (слой термосварки), 20% общего состава: LLDPE с m.f.i.=1,0.

Слой наружной поверхности (слой ламинирования), 85% LLDPE с m.f.i.=1 плюс металлоцен LLDPE с m.f.i.=1,0.

Этот металлоцен LLDPE имеет диапазон плавления примерно 50-60°С. Отношение раздувания во время экструдирования составляло 2:1 и отношение натягивания вниз - 40:1. Плоско уложенную трубу растягивали в продольном направлении на линии, на которой ее сначала снабжают мелкими складками. Такое растяжение со складками было упомянуто в общей части описания. Растяжение выполняли между покрытыми резиной роликами с диаметром лишь около 30 мм, которые опираются на более тяжелые ролики.

После растяжения эту трубчатую пленку подвергали полуфибриллированию точно как в примерах 2 и 3 и разрезали по спирали под углом 63°.

Ламинирование без усадочной деформации выполнялось как отдельный, первый процесс ламинирования с помощью устройства, показанного на фиг. 12, а процесс последующего ламинирования и усадочной деформации выполнялся с помощью устройства, показанного на фиг. 11.

Устройство, согласно фиг. 12, отличается от устройства, согласно фиг. 11, первым обратным роликом 16 ламинирования, покрытого резиной и не нагреваемого, который служит для исключения включений воздуха и приведения слоев в хороший контакт с горячим роликом 12. Ролик 16 слегка прижимается к ролику 12 с помощью пневматического средства 17.

Конечная толщина слоистого пластика: 19 мкм.

В этом примере температура пленки во время ламинирования составляла лишь 70°С для исключения неравномерного растяжения. Последующее ламинирование (т.е. сильное соединение) с помощью устройства, согласно фиг. 11, выполнялось со слоистым пластиком, нагретым до около 90°С. Дальнейшие подробности процесса указаны в таблицах. Изготовленный перекрестный слоистый пластик имел среднюю толщину 19 мкм.

Исследование поперечных сечений под микроскопом показывает, что толщина тонких сеток составляет в среднем 25% толщины смежных выпуклостей, а ширина тонких сеток составляет в среднем 20% ширины смежных выпуклостей, таким образом, объем тонких сеток составляет около 5% объема выпуклостей.

Пример 5

Этот пример иллюстрирует изготовление аналогичного тонкого перекрестного слоистого пластика, но с соединительной системой, называемой в описании примера 3 соединительной системой 5.

Относительно состава пленки, условий экструдирования и полуфибриллирования, пример аналогичен примеру 4, однако ламинирование выполнялось при температуре 70°С, практически без усадочной деформации, с помощью устройства, согласно фиг. 11.

После ламинирования последующее растяжение не выполнялось. Для получения подходящей, не слишком высокой и не слишком низкой прочности соединения, содержание металлоцена LLPDE в совместно экструдируемом слое ламинирования, которое в примере 4 составляло 15%, было увеличено в этом примере до 30%.

Конечная толщина слоистого пластика: 19 мкм.

Размеры тонких сеток и выпуклостей при исследовании под микроскопом равнялись размерам, установленным в примере 4.

Таблица результатов разрывания

Применяемые сокращения:

m.d. - машинное направление, t.d. - поперечное направление, d.d. - диагональное направление,

а) угол разрезания 45°, без полуфибриллирования, гладкие ролики ламинирования, конечная толщина 0,08 мм;

b) угол разрезания 45°, с полуфибриллированием, гладкие ролики ламинирования, конечная толщина 0,06 мм;

с) угол разрезания 63°, без полуфибриллирования, гладкие ролики ламинирования, конечная толщина 0,08 мм;

d) угол разрезания 63°, с полуфибриллированием, гладкие ролики ламинирования, конечная толщина 0,06 мм;

е) угол разрезания 63°, без полуфибриллирования, гофрированные ролики ламинирования, конечная толщина 0,08 мм;

d) угол разрезания 63°, с полуфибриллированием, гофрированные ролики ламинирования, конечная толщина 0,06 мм.

Скорость разрывания: 15 см/с.

При вычислении % улучшения учитывалось уменьшение на 25% толщины с помощью полуфибриллирования.

4 (N)

Таблица измерения растяжения и усадочной деформации

Проценты относятся к размерам экструдированных пленок перед указанным процессом обработки

Образец а)

Образец b)

Образец c)

Образец d)

Образец e)

Образец f)

Изобретение относится к перекрестным слоистым пластикам, т.е. слоистым пластинам из пленок. Перекрестный слоистый пластик включает, по меньшей мере, два ориентированных слоя A и B, где каждый состоит из термопластичного полимерного материала, каждый двуосно-ориентированный с одним доминирующим направлением, и в котором слой A соединен со слоем B термосваркой через один или несколько слоев ламинирования. Слои A и B содержат матрицу выпуклостей, распределенных по поверхности пленки с разделением не более 2 мм, интегрированно соединенных с помощью тонких линейных сеток. При равномерном распределении по площади слоистого пластика, по меньшей мере, 50% площадей тонких линейных тканей в слоях A и B соединены или слабо соединены так, что соединение может быть устранено посредством повторного сгибания и трения рукой, и большинство каждого соединения выпуклости с выпуклостью является таким сильным, как наиболее сильное соединение непосредственно примыкающей тонкой сетки с тонкой сеткой, определяемой с помощью отслаивания при комнатной температуре. Предложенный перекрестный слоистый пластик имеет улучшенные эстетические и прочностные свойства. 2 н. и 33 з.п. ф-лы, 12 ил., 2 табл., 5 пр.

1. Перекрестный слоистый пластик, включающий, по меньшей мере, два ориентированных слоя A и B, где каждый состоит из термопластичного полимерного материала, каждый двуосно-ориентированный с одним доминирующим направлением, и в котором слой A соединен со слоем B термосваркой через один или несколько слоев ламинирования, за счет которой создано слабое соединение по всей поверхности, или структура соединения, чередующегося с не соединением, или относительно сильного соединения, чередующегося с относительно слабым соединением, и при этом слои A и B содержат каждый матрицу выпуклостей, распределенных по поверхности пленки с разделением не более около 2 мм, интегрированно соединенных с помощью тонких линейных сеток (4), которые каждая по объему меньше 50% среднего объема двух смежных выпуклостей, при этом разграничение между выпуклостью и смежной тонкой зоной, понимается как место, где толщина слоя является средним значением между наиболее толстой частью указанной выпуклости и наиболее тонкой частью указанной сетки, и при этом главная часть поперечного сечения каждой выпуклости является достаточно одноосно-ориентированной для обеспечения доминирующего направления ориентации слоя A, в то время как тонкие сетки являются двуосно-ориентированными, отличающийся тем, что при равномерным распределении по площади слоистого пластика, по меньшей мере, 50% площадей тонких линейных тканей в слоях A и B соединены или слабо соединены так, что соединение может быть устранено посредством повторного сгибания и трения рукой, и большинство каждого соединения выпуклости с выпуклостью является таким сильным, как наиболее сильное соединение непосредственно примыкающей тонкой сетки с тонкой сеткой, определяемой с помощью отслаивания при комнатной температуре.

2. Перекрестный слоистый пластик по п.1, отличающийся тем, что соединение ограничивается лишь одними выпуклостями, или соединение выпуклости с выпуклостью является сильнее, чем соединение между смежными тонкими выпуклостями.

3. Перекрестный слоистый пластик по п.2, отличающийся тем, что указанная система соединения ограничена зонами, которые содержат несколько выпуклостей и тонких сеток, в то время как остальная площадь слоистого пластика не соединена.

4. Перекрестный слоистый пластик по п.2, отличающийся тем, что тонкие сетки полностью не соединены, а выпуклости полностью соединены, но это соединение выпуклости с выпуклостью является более сильным в зонах, где каждая содержит несколько выпуклостей и несколько тонких сеток, чем прочность соединения выпуклости с выпуклостью вне этих зон.

5. Перекрестный слоистый пластик по любому из пп.2 или 3, отличающийся тем, что имеется две последовательности выпуклостей X и Y, где выпуклости X толще выпуклостей Y, при этом каждая тонкая сетка (4) является смежной одной выпуклости X и одной выпуклости Y, и что соединение ограничено одними выпуклостями X, или соединение выпуклости X с выпуклостью X сильнее, чем соединение выпуклости Y с выпуклостью Y.

6. Перекрестный слоистый пластик по п.1, отличающийся тем, что внутри зон, равномерно распределенных по площади слоистого пластика и содержащих каждая несколько выпуклостей и несколько тонких сеток, слои соединены настолько сильно, что соединенные части не расслаиваются после повторного сгибания и трения, в то время как остальные зоны слоев A и B слоистого пластика не соединены или соединены так слабо, что соединение может быть устранено с помощью такой обработки.

7. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что слоистый пластик содержит не соединенные зоны, которые образуют слабину, при этом слабина ограничена так, что при рассматривании в сечении, перпендикулярном прохождению выпуклостей и сеток, ширина слабины, измеренная вдоль фактической поверхности пленки, максимально на 0,5 мм, предпочтительно максимально на 0,3 мм и более предпочтительно максимально на 0,2 мм больше прямого расстояния между границами мест слабины.

8. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что средняя толщина каждой указанной тонкой сетки не больше и предпочтительно составляет в основном между 25-50% максимальной толщины смежных выпуклостей.

9. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что ширина выпуклостей в основном не больше около 1 мм, предпочтительно в основном не больше около 0,5 мм и еще более предпочтительней в основном находится в диапазоне примерно 0,05-0,2 мм.

10. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что ширина каждой тонкой зоны составляет, по меньшей мере, 50% максимальной толщины двух смежных выпуклостей, предпочтительно не меньше 25% средней ширины двух смежных выпуклостей.

11. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что степень одноосной ориентации в выпуклостях и температура, при которой она осуществляется, ограничены так, что во время медленного распространения разрыва каждый из слоев A и B повторно ориентируется вместо фибриллирования в месте, где распространяется разрыв.

12. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что его средняя толщина не более чем 0,05 мм.

13. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что слой ламинирования является совместно экструдируемым со слоем A и/или B слоем.

14. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что слой ламинирования нанесен с помощью ламинирования при экструдировании.

15. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что слои A и/или B состоят в основном из HDPE с высоким или средневысоким молекулярным весом или кристаллического PP с высоким или средневысоким молекулярным весом.

16. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что слои A и B снабжены микропустотами, которые в тонких сетках могут пронизывать слои для обеспечения воздухопроницаемости перекрестного слоистого пластика.

17. Перекрестный слоистый пластик по любому из пп.1 или 2, отличающийся тем, что он снабжен микроперфорациями, предпочтительно заключенными в тонких тканях.

18. Способ изготовления перекрестного слоистого пластика, содержащего, по меньшей мере, два ориентированных слоя A и B, где каждый состоит из термопластичного полимерного материала, при этом в способе каждый из слоев двуосно ориентируют в несколько стадий с одним доминирующим направлением, и в котором слой A соединяют со слоем B термосваркой через слой ламинирования, за счет чего создается слабое соединение по всей поверхности, или структура соединения, чередующегося с не соединением, или относительно сильного соединения, чередующегося с относительно слабым соединением, и за счет чего слои A и B сегментально растягиваются с образованием матрицы линейных выпуклостей, распределенных по поверхности пленки с разделением не более около 2 мм, интегрированно соединенных с помощью тонких линейных сеток, которые каждая по объему меньше 50% среднего объема двух смежных выпуклостей, и которые после завершения операций растяжения имеют приобретенную двуосную ориентацию, при этом разграничение между выпуклостью и смежной тонкой зоной понимается как место, где толщина слоя имеет среднее значение между наиболее толстой частью указанной выпуклости и наиболее тонкой частью указанной сетки, и при этом в способе главная часть поперечного сечения каждой выпуклости становится достаточно одноосно-ориентированной для обеспечения доминирующего направления ориентации слоя A, отличающийся тем, что равномерно распределенные по площади слоистого пластика, по меньшей мере, 50% площадей тонких линейных тканей в слоях A и B таковы, что соединение может быть устранено посредством повторного сгибания и трения рукой, и большинство каждого соединения выпуклости с выпуклостью является таким сильным, как наиболее сильное соединение непосредственно примыкающей тонкой сетки с тонкой сеткой, определяемое с помощью отслаивания при комнатной температуре.