Изобретение относится к покрытой краской распорной трубке для изоляционного остекления, а также к способу и устройству для изготовления таких распорных трубок.

Распорные трубки из металла, например алюминия, гнут для формирования распорных рам или соединяют по углам и располагают в изоляционном остеклении между двумя листами стекла в качестве распорок между ними. Трубки заполнены поглощающим влагу веществом, причем стенка, обращенная внутрь изоляционного остекления, имеет газопроницаемые отверстия или перфорации, или подобные устройства, причем поглощающее влагу средство не должно высыпаться из трубок, но одновременно должно надежно сообщаться с атмосферой между стеклами.

Из распорных трубок могут также изготовляться межстекольные переплеты для кассетных окон с изоляционным остеклением со сплошными стеклянными листьями. Переплеты обычно не заполняются влагопоглощающим средством, однако, имеют такие же отверстия или перфорацию, что и распорные перемычки в области рамы окна.

Оконные рамы, в особенности, из металла часто выполняют цветными. При этом в изоляционном остеклении оптически мешает блестящий или матовый вид металлических распорных перемычек или переплетов. По этой причине уже есть распорные трубки и переплеты, которые на внутренних стенках с отверстиями имеют покрытие краской. Нанесение краски производится с помощью разбрызгивающего пистолета уже на готовые трубки, которые для этого собирают в пакет, так что они имеют большую поверхность для удобства окрашивания. При окрашивании краска проникает в газовые отверстия и забивает их, поэтому ухудшается обмен между осушителем и внутренней атмосферой между стеклами. Окрашивание разбрызгиванием дает в большинстве случаев неравномерное относительно толстое покрытие краской, поэтому окрашенная поверхность неприглядна. Способ нанесения краски требует очень больших затрат времени и значительного расхода краски, в связи с чем окрашенные продукты становятся сравнительно дорогими.

Задачей изобретения является сокращение времени изготовления и расхода краски, что приводит к изготовлению дешевым и быстрым способом распорных трубок и переплетов с равномерным и тонким покрытием краской, в которых газовые отверстия не забиваются краской.

Эта задача решается тем, что распорная трубка из металла, в частности алюминия, для рамных и переплетных перемычек изоляционного остекления в качестве распорок и резервуаров осушающего средства между двумя сплошными листами стекла, согласно изобретению, содержит нанесенную печатным способом окрашенную полоску, на которой имеются отверстия для газообмена.

Поставленная задача решается также тем, что полуфабрикат для изготовления распорных трубок - металлическая лента, в частности, из алюминия, согласно изобретению, содержит несколько продольных параллельных друг другу напечатанных цветных полосок.

Поставленная задача решается также тем, что в способе изготовления распорной трубки, согласно изобретению, на поверхности металлической ленты печатают несколько окрашенных полосок, предпочтительно, одновременно одна рядом с другой с помощью роторационного печатного механизма, краску сушат, а металлическую ленту продольно разделяют между окрашенными полосками и результирующие металлические ленты профилируют и отрезают по длине на распорные трубки.

Кроме того, поставленная задача решается тем, что устройство для изготовления распорных трубок, согласно изобретению, содержит печатный механизм, установленное после него сушильное устройство, разделяющее устройство, установленное после него профилирующее устройство, предпочтительно, со сварочным устройством, а также установленное далее отрезное устройство.

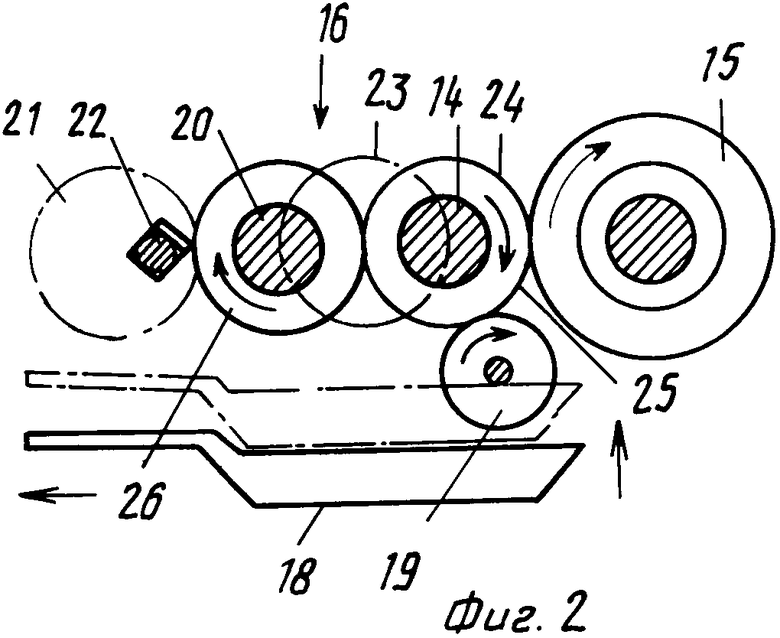

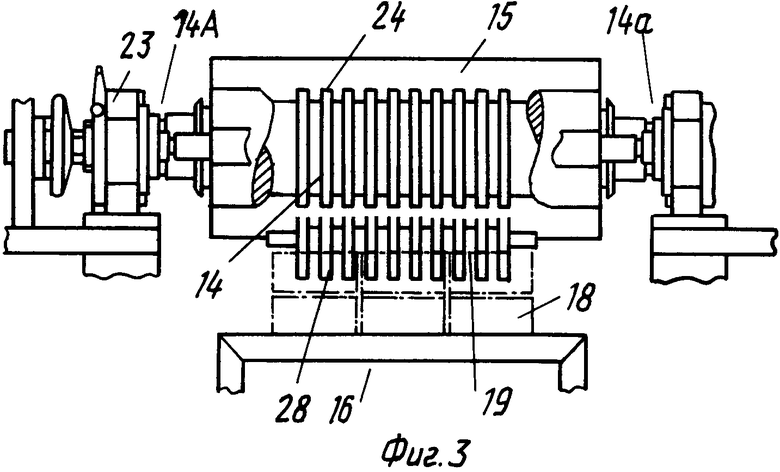

На фиг.1 представлено перспективное изображение устройства для изготовления покрытых краской распорных трубок; на фиг.2 - печатный механизм для нанесения краски, вид сбоку; на фиг.3 - печатный механизм без краскораспределительного и ракельного валиков, вид спереди.

По изобретению исходным продуктом является металлическая лента 1, толщиной 0,5-2 мм, например алюминиевая лента, на которую в продольном направлении наносят краской полоски 2, расположенные параллельно одна другой. Ширина металлической ленты 1 во много раз шире ширины, необходимой для изготовления отдельной распорной трубки 3. Ширина окрашенной полоски 2 в максимуме соответствует ширине металлической полоски 4, необходимой для изготовления одной распорной трубки 3. Минимальная ширина окрашенной полоски 2 целесообразно составляет ширину внутренней стенки 5 распорной трубки 3, которая имеет также боковые стенки 6 и наружную стенку 7. На внутренней стенке 5 выполнены в продольном направлении газообразные отверстия 8, например, рядами.

Предпочтительно ширина полоски с краской 2 выбирается несколько шире, например на 1-2 мм, чем ширина внутренней стенки 5, так, что в готовой распорной трубке 3 окрашенная полоска 2 покрывает и боковые края 9 внутренней стенки 5 и боковых стенок 6. В изоляционном остеклении боковые продольные края 9 видны, и, если их не покрасить, то видна металлическая блестящая, оптически мешающая линия. За счет перекрытия боковых продольных краев 9 окрашенной полоской 2 края закрываются, создается впечатление, что вся распорная трубка имеет окрашенную поверхность.

Если из металлической ленты 1 изготовляют несколько распорных трубок 3 одинаковых размеров и ширины, то ширина окрашенных полосок может быть одинаковой. По изображенному на фиг.1 примеру исполнения из металлической ленты 1 изготовляют распорные трубки 3 различной ширины и высоты. Поэтому первый полуфабрикат является металлической лентой 10 с печатными окрашенными полосками 2, которые имеют различную ширину. Толщина краски на полосках 2 составляет, предпочтительно, лишь 10-20 мкм.

Первый полуфабрикат - металлическая лента 10, может быть смотана в рулон и ожидает дальнейшей обработки. Но она может также нарезана соответственно размеру распорных трубок 3 на ленты требуемой ширины, так, что получится следующий полуфабрикат в виде полоски, из которых затем известным способом профилируют распорные трубки, например прокаткой в роликах. Металлические полоски могут, как полуфабрикат, быть свернуты в рулоны и ждать изготовления из них распорных трубок. Проделывать газообменные отверстия 8 по изобретению можно после нанесения краски, причем либо в металлической ленте 10, либо в металлических полосках 4, или, как обычно, во время или перед профилированием. В каждом случае краска отверстия не забивает.

Если из металлической полоски 4 продольным сварным швом нужно сделать распорную трубку 3, сварной шов 11 выполняется вне окрашенной полоски 2 во внешней стенке 7.

Изображенное на фиг.1 устройство реализует способ по изобретению изготовления покрытых краской распорных трубок 3 или полуфабрикатов 10 и 4.

Со сматываемого рулона 12 стягивают алюминиевую ленту 1 и через ролик 13 пропускают между печатным валиком 14 и прижимным валиком 15 печатного механизма 16 по стрелке 17. Печатный механизм 16, который подробнее изображен на фиг.2 и 3, имеет, как обычно, ванну 18 с краской, валик 19 забора краски, печатный валик 14, валик распределения краски 20, ракельный валик 21 с ракелем 22, а также прижимной валик 15 и моторный привод 23 для валиков. Устройство с валиками соответствует обычной конструкции печатного механизма. Валик забора краски 19 может опускаться в ванну с краской 18 и контактирует с печатным валиком 14 и передает на него краску. Распределительный валик 20 распределяет краску на металлическом, например стальном, печатном валике 14 равномерно по поверхности, прежде чем краска перенесена на металлическую ленту 1. Ракельный валик 21 соскребает с помощью ракеля 22 снятую с распределительного валика 20 краску, которая может стечь обратно в ванну 18. Печатный валик 14 передает оставшуюся на нем краску на алюминиевую ленту 1.

По изобретению, в частности, печатный валик выполнен из дисков 24, расположенных рядом друг с другом и выполненных из металла, например стали. Ширина печатных дисков 24 соответствует ширине подлежащих нанесению полосок краски 2, а расстояние между ними соответствует желательному расстоянию между полосками 2 краски. По изобретению печатный валик 14 применяется с известным гидравлическим нажимным дорном 14а, который заполнен гидравлической жидкостью под давлением заданной величины, так, что поверхность печатного валика или печатных дисков имеет заранее заданное точное расстояние от оси валика. Таким образом, обеспечивается высокая точность окружного хода печатного валика и, кроме того, обеспечивается нанесение сравнительно тонкого слоя краски примерно 10-20 мкм на алюминиевую ленту 1, причем расстояние между печатающими поверхностями печатного валика 14 и также состоящего из металла, например стали, поверхности прижимного валика 15 в щели 25 всегда равно толщине алюминиевой ленты 1, так, что тонкий слой краски всегда переносится с требуемой для этого силой.

Распределительный валик 20 для краски, подобно печатному валику 14, как изображено, например, на фиг.2 и 3 также оборудован дисками 26 соответственно дискам 24, которые контактируют с ними.

По особой форме исполнения изобретения краскозаборный валик 19 также оборудован дисками 28, соответствующими дискам 24, и ванна для краски 18 в направлении подачи оборудована продольными стенками (не показаны) так, что в отделениях ванны может находиться различная краска. С помощью такого печатного механизма можно одновременно печатать различными цветами.

На фиг.2 и 3 показаны диски 24 одинаковой ширины. Пример (фиг.1) печатного механизма 16 не имеет распределительного валика и краскозаборного валика. Печатные диски имеют различную ширину и поэтому печатают окрашенные полоски 2 различной ширины. Печатные диски 24 различной ширины могут быть также в печатном механизме (фиг.2 и 3).

Устройство по изобретению для изготовления покрытых краской распорных трубок снабжено расположенными после печатного механизма 17 сушильным устройством 27, после которого следует расщепляющее устройство 29, например продольные ножницы, которые разрезают ленту 1 в продольном направлении на металлические полоски 4. Они идут в профилирующее устройство или прокатное устройство, возможно со сварочным устройством 30, в котором формуются распорные трубки 3 и откуда они выходят пучком, после чего остается лишь разрезать их на части нужной длины.

Целесообразно подлежащую окраске поверхность металлической ленты 1 прежде печатания для улучшения приставания краски подвергать предварительной обработке, например обезжириванию.

Расширение окрашенных полосок 2 по изобретению может производиться с одной стороны или с обеих сторон, причем в последнем случае на одинаковую или различную ширину. Это целесообразно, например, для остекления стеклом с различной шириной внешних накладок.

С помощью изобретения удается значительно упростить нанесение краски на распорные трубки и получить окрашенную поверхность с оптической равномерностью при малом расходе краски.

Использование: при изготовлении распорных трубок покрытых краской, применяемых в изоляционном остеклении, для сокращения времени изготовления и расхода краски. Сущность: распорная трубка из металла содержит нанесенную печатным способом окрашенную полоску с отверстиями для газообмена. Кроме того, металлическая лента, в частности из алюминия, для изготовления распорных трубок содержит несколько продольных параллельных одна другой напечатанных цветных полосок. Способ изготовления распорной трубки заключается в том, что на поверхности металлической ленты печатают несколько окрашенных полосок с помощью ротационного печатного механизма одна рядом с другой. Краску высушивают, а металлическую ленту продольно разделяют между окрашенными полосками. Результирующие металлические ленты профилируют и отрезают по длине на распорные трубки. Устройство для изготовления распорных трубок или металлической ленты содержит печатный механизм, установленное после него сушильное устройство, разделяющее устройство, профилирующее устройство, предпочтительно, со сварочным устройством, а также установленное далее отрезное устройство. 4 с. и 24 з.п. ф-лы, 3 ил.

| Патент США N 3389522, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-09-15—Публикация

1991-04-24—Подача