Изобретение относится к аппаратам для очистки от токсичных веществ выхлопных газов двигателей внутреннего сгорания и может быть использовано в транспортных средствах, а также в стационарных силовых установках, включающих двигатели внутреннего сгорания, в том числе газовые турбины.

Изобретение предназначено для защиты атмосферы от загрязнения выхлопными газами двигателей внутреннего сгорания и решает важную экологическую задачу.

Известен каталитический газоочиститель [1]. Недостаток этого газоочистителя состоит в малой удельной поверхности катализатора и как следствие в недостаточной степени очистки выхлопных газов от токсичных веществ.

Наиболее близким по технической сущности к заявленному очистителю является реактор каталитической нейтрализации выхлопных газов [2] прототип.

Недостаток реактора по прототипу состоит в том, что в условиях переменных температур, обусловленных режимом работы двигателя, носитель катализатора растрескивается, а образующаяся пыль частично оседает на гранулах катализатора, увеличивая его аэродинамическое сопротивление и диактивируя поверхность.

Тем самым ограничивается срок службы и ухудшаются эксплуатационные свойства катализатора по прототипу.

Цель изобретения состоит в улучшении эксплуатационных свойств очистителя выхлопных газов путем повышения долговечности носителя катализатора.

Указанная цель достигается тем, что в очистителе выхлопных газов двигателей внутреннего сгорания от токсичных веществ, содержащем корпус с патрубками для входа и выхода выхлопных газов, внутри которого размещен пакет каталитических элементов, последние выполнены из пористых металлов со сквозными порами диаметром 0,5-5,0 мм, с удельной поверхностью 0,5-50 м2/г, причем на поверхность металлов нанесено каталитически активное покрытие, а в пакете последовательно установлено 1-20 каталитических элементов на расстоянии 0-40 мм друг от друга так, чтобы суммарное аэродинамическое сопротивление пакета составляло 100-500 мм в.с. (10-50 кПа).

В частном случае носитель катализатора выполнен из металлов: никеля, кобальта, меди, железа, хрома или их сплавов. Причинно-следственная связь между отличительными признаками и целью изобретения заключается в том, что:

выхлопные газы двигателя с температурой 100-800oC поступают через выхлопной патрубок в корпус очистителя и затем в размещенный внутри него пакет каталитических элементов;

выхлопные газы омывают поверхность каталитических элементов, проходят через сквозные поры в них, благодаря чему происходит выравнивание температуры по сечению потока выхлопных газов и их контактированию с катализатором, чем обеспечивается очистка выхлопных газов от токсичных компонентов;

благодаря высокой удельной поверхности каталитических элементов происходит интенсивный тепломассообмен между выхлопными газами и катализатором, причем избыточное тепло, выделяющееся в окислительных процессах, протекающих на поверхности катализатора, отводится пористым металлом носителя, а его температура стабилизируется на уровне, обеспечивающем механическую прочность.

Таким образом, совокупность указанных отличительных признаков изобретения позволяет улучшить эксплуатационные свойства очистителя выхлопных газов, поскольку обеспечивает необходимую долговечность каталитических элементов при воздействии переменных температур и напоров выхлопных газов во всем диапазоне рабочих режимов двигателя, т.е. достичь поставленной цели.

Наличие отмеченных отличительных признаков по сравнению с прототипом позволяет сделать вывод о соответствии заявленного решения критерию "новизна". Отличительные признаки газоочистителя, согласно изобретению, состоят в следующем:

каталитические элементы выполнены из пористого металла со сквозными порами диаметром 0,5-5,0 мм, толщиной 2,0-20 мм с удельной поверхностью 0,5-50 м2/г;

количество каталитических элементов в камере 1-20, установленных на расстоянии 0-40 мм друг от друга так, чтобы аэродинамическое сопротивление пакета составляло 100-500 мм в.c. (10-50 кПа). Достижение цели изобретения при работе очистителя выхлопных газов обеспечивается сочетанием указанных отличительных признаков с упомянутыми выше известными признаками по прототипу. Изобретение соответствует критерию "изобретательский уровень".

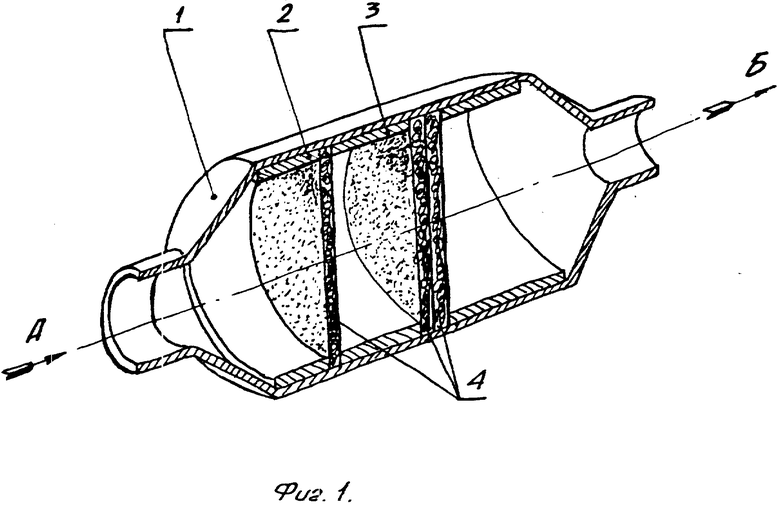

На фиг. 1 изображена конструктивная схема очистителя выхлопных газов с плоскими каталитическими элементами; на фиг.2 - конструктивная схема очистителя выхлопных газов с коническими элементами.

Обозначения на чертежах: 1 - корпус очистителя, 2 - пакет каталитических элементов, 3 - вставка, 4 - каталитический элемент, А - вход выхлопных газов, Б - выход выхлопных газов.

Очиститель выхлопных газов состоит из корпуса 1, внутри которого размещен пакет каталитических элементов 2, фиксируемый относительно корпуса вставкой 3. Пакет 2 оснащен выполненными из пористого металла с каталитически активным покрытием элементами 4. В пакете 2 1 - 20 элементов 4, жестко пространственно фиксированных последовательно друг за другом на расстоянии 0-40 мм так, что их суммарное аэродинамическое сопротивление составляет 100-500 мм в.c. (10-50 кПа). В частном случае (фиг.1) элементы 4 могут быть плоскими и устанавливаться, касаясь друг друга, или коническими (фиг. 2).

Во всех случаях каталитические элементы 4 выполнены из пористых металлов: никеля, кобальта, меди, железа, хрома или их сплавов. Металлы имеют сквозные поры диаметром 0,5-5,0 мм при удельной поверхности 0,5-50 м2/г.

Очиститель выхлопных газов работает следующим образом.

Выхлопные газы с температурой 100-800oC поступают через входной патрубок внутрь корпуса 1, где проходят через пакет каталитических элементов 2, фиксируемый относительно корпуса 1 вставкой 3. При этом каталитические элементы 4 нагреваются до той же температуры, что обеспечивает протекание на их поверхности окислительно-восстановительных процессов в выхлопных газах, приводящих к их очистке от токсичных компонентов. Полнота очистки выхлопных газов обеспечивается указанной в изобретении удельной поверхностью каталитических элементов, их температурой и надлежащим выбором времени контакта между ними и выхлопными газами.

Выхлопные газы, очищенные от токсичных компонентов, покидают корпус 1 очистителя через выходной патрубок и направляются в выхлопную трубу.

Положительный эффект от внедрения очистителя, согласно изобретению, по сравнению с прототипом состоит в том, что благодаря улучшению эксплутационных свойств и упрощению конструкции очистителя расширяется область применения очистителя, что позволяет получить значительный экологический и экономический эффект; конструкция очистителя позволяет его миниатюризировать, уменьшить размеры и массу, особенно массу катализатора, что позволяет уменьшить затраты на его изготовление и упрощает его монтаж на действующих двигателях внутреннего сгорания.

Таким образом, изобретение позволяет решить техническую задачу, состоящую в улучшении эксплуатационных свойств очистителя выхлопных газов путем повышения долговечности носителя катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЧИСТИТЕЛЬ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2421269C1 |

| ГЛУШИТЕЛЬ | 1994 |

|

RU2107170C1 |

| КАТАЛИЗАТОР ХРОМОВО-НИКЕЛЕВЫЙ ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА И МОНООКСИДА УГЛЕРОДА | 2000 |

|

RU2191624C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2115473C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1998 |

|

RU2156655C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА, АКТИВНОГО В ОКИСЛЕНИИ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2104948C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119964C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1993 |

|

RU2068732C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

Использование: очиститель предназначен для очистки выхлопных газов ДВС от токсичных компонентов и может быть использован в транспортных средствах и стационарных силовых установках, оснащенных ДВС, в том числе ГТУ. Сущность изобретения: очиститель содержит корпус с патрубками для входа и выхода выхлопных газов, внутри которого размещен пакет каталитических элементов, последние выполнены из пористых металлов со сквозными порами диаметром 0,5 - 5 мм, с удельной поверхностью 0,5 - 50 м2/г. На поверхность металлов нанесено каталитически активное покрытие, в пакете последовательно установлено 1 - 20 каталитических элементов на расстоянии 0 - 40 мм друг от друга так, чтобы суммарное аэродинамическое сопротивление пакета составляло 100 - 500 мм в.с. (10 - 50 кПа). Использование пористого металла в качестве носителя катализатора позволяет улучшить эксплуатационные свойства очистителя, в частности обеспечить эффективную очистку выхлопных газов в широком диапазоне рабочих режимов ДВС. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1574858, F 01 N 3/10, 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1716175, F 01 N 3/10, 1992. | |||

Авторы

Даты

1998-03-20—Публикация

1994-07-25—Подача