Изобретение относится к катализаторам для очистки газовых выбросов от монооксида, углерода и оксидов азота, например выхлопного газа двигателей внутреннего сгорания, газовых выбросов тепловых электростанций и пр.

Известен катализатор (см. а.с. 1132962, М.кл. В 01 D 53/16, 1983 г.) для очистки газа от оксидов азота с активной массой из никеля и хрома на алюминиевом носителе. Процесс очистки ведется при температуре 640-740oC в присутствии восстановителя монокосида углерода и кислорода.

Этот катализатор обеспечивает высокую степень очистки в течение 6 часов, далее эффективность его резко падает, срок службы этого катализатора мал - через 96 часов степень очистки снижается до 24%.

Ближайшим к предлагаемому по технической сущности является катализатор для очистки газов от оксидов азота, образующихся в двигателях внутреннего сгорания (см. а.с. 1447393, М. кл. В 01 J 23/26, 23/36, опубликованный в БИ 48 - 1988 г.).

Катализатор представляет собой фаянсовый носитель с удельной поверхностью 60-128 м3/г, на который нанесены оксиды никеля и хрома при следующем соотношении компонентов, мас.%:

Оксид никеля - 5,5-8,3

Оксид хрома - 10,4-15,2

Фаянсовый носитель - Остальное

Этот катализатор разработан для очистки газов от оксидов азота и обладает достаточной эффективностью при температуре 400oC.

Его изготовление требует высоких энергетических затрат при приготовлении формовочной массы - перемешивание в течение 4-5 часов, сушка и прокаливание формованных гранул при температурах 250oC и 1150oC соответственно.

Такой катализатор очищает газы от оксидов азота в течение 100 часов, далее его активность резко снижается.

Целью изобретения является разработка катализатора для эффективной комплексной очистки отработавших газов двигателей внутреннего сгорания от оксидов азота и монооксида углерода.

Авторами предлагается катализатор комплексной очистки отработавших газов двигателей внутреннего сгорании от оксидов азота и монооксида углерода, содержащий носитель на основе диоксида кремния с нанесенными на него компонентами, причем в состав носителя введена глина бентонитовая с размером частиц менее 10x10-3 мм, а соотношение компонентов составляет, мас.%:

Оксид никеля - 5,08 - 7,04

Оксид хрома - 9,6 - 11,5

Диоксид кремния (аэросил) - 68,12 - 65,17

Глина бентонитовая - 17,2 - 16,29

Отличительными признаками изобретение являются: использование в качестве неорганического связующего в носителе бентонитовой глины Часов-Ярского месторождения с размером частиц менее 1x10-3 мм, а также соотношение компонентов носителя, мас.%:

Оксид никеля II - 5,08 - 7,04

Оксид хрома III - 9,6 - 11,5

Диоксид кремния - 68,12 - 65,17

Глина бентонитовая - 17,2 - 16,29

В состав носителя входят аэросил - тонкодисперсный оксид кремния с удельной поверхностью 300 м3/г, средним размером частиц 5÷20•10-12 мм и (монтмориллонитовая) бентонитовая глина с размером частиц менее 1x10-3 мм, что позволяет создать разнопористую структуру носителя с удельной поверхностью 120-140 м2/г и преобладающим радиусом пор 0,015 мкм. Основа носителя - аэросил марки А-300 обеспечивает высокую удельную поверхность, механическую прочность и термостабильность с добавкой неорганического связующего - глины бентонитовой Часов-Ярского месторождения. Органическим связующим, обеспечивающим необходимые реологические свойства формуемой массы, является водный раствор поливинилацетатной дисперсии.

Каталитическая масса, не содержащая благородных металлов, в носитель вводится методом пропитки растворами солей переходных металлов - хром (III), никель (II) с последующей сушкой и прокаливанием.

Эффективность катализатора оценивалась по степени очистки отходящих газов двигателя внутреннего сгорания от монооксида углерода (СО) и оксидов азота (NОх) на стенде, созданном на базе универсальной компрессорной станции УКС-400В. Силовым агрегатом на стенде является дизельный двигатель ЯМ 3-236. Наличие компрессора позволяет получить нагрузочные характеристики режимов работы, близкие к характеристикам дизельных автомобилей при эксплуатации их на автодорогах.

Узел очистки отходящих газов при испытании катализатора представляет собой реакционный аппарат из нержавеющей стали диаметром 20 мм и высотой 180 мм с рубашкой обогрева, имеющей электрическую спираль. Степень разогрева катализатора регулируется реостатом.

Наличие NOx и СО в отходящих газах, их концентрация и температура до и после катализатора фиксируется газоанализатором типа IMR 3000Р.

Исследования катализатора проводились на холостом ходу и нагрузочном режиме работы двигателя. При испытаниях на холостом ходу для вывода катализатора на режим осуществлялся подогрев катализатора (спиралью). В обоих случаях катализатор засыпается в стакан объемом ye = 5,6•10-5 м3.

На режиме холостого хода газ перед катализатором имел температуру 95÷100oС, на нагрузочном режиме 220÷230oC. Расход газа через катализатор измерялся объемным способом и изменялся в пределах 0,18÷0,09 м3/ч, при этом объемные скорости составили соответственно 3000÷5000 ч-1. Концентрация и температура газов измерялись до и после катализатора. Степень очистки отработавших газов от СО и NОх определялась по изменению состава выходящих газов по отношению к составу входящих газов.

Пример. Готовят носитель из (диоксида кремния) аэросила марки А-300, глины Часов-Ярской и поливиниилацетатной дисперсии (ПВАД) плотностью (ρ) 1,01 г/м3. Для получения формовочной массы к 18 г аэросила прибавляют 4,6 г глины, измельченной до частиц размером 1x10-3 мм, тщательно перемешивают, добавляют 69 мл ПВАД необходимой плотности. Затем формуют сферические гранулы диаметром 5 мм. Гранулы высушивают в течение 24 часов при температуре 20±5oC и прокаливают в течение 30 минут при температуре 900oC. Готовый носитель выдерживают в течение 24 часов при температуре 20±5оС и пропитывают каталитической массой, содержащей 10%-ный водный раствор нитрата никеля II и 25%-ный водный раствор нитрата хрома III, сушат в течение 24 часов при температуре 20±5oС и прокаливают в течение 2,5 часов при температуре 550oС. Полученный катализатор имеет состав в массовых %: NiO - 5,89%, Сr2O3 - 10,4%, остальное диоксид кремния и глина.

Для определения степени очистки отработавших газов катализатор помещают в трубчатый реакционный аппарат и пропускают через него выходной газ двигателя внутреннего сгорания с объемной скоростью 3000÷5000 ч-1, содержащий оксид азота СNOx = 1254 ppm и оксид углерода СCO = 1170 ppm при температуре 230oС на нагрузочном режиме работы двигателя, а также CNOx = 198 ppm и СCO = 770 ppm при температуре 100oС на холостом ходу работы двигателя.

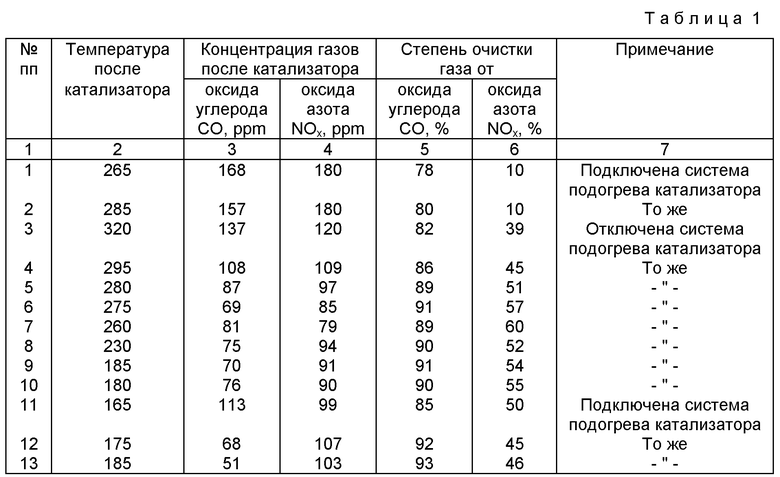

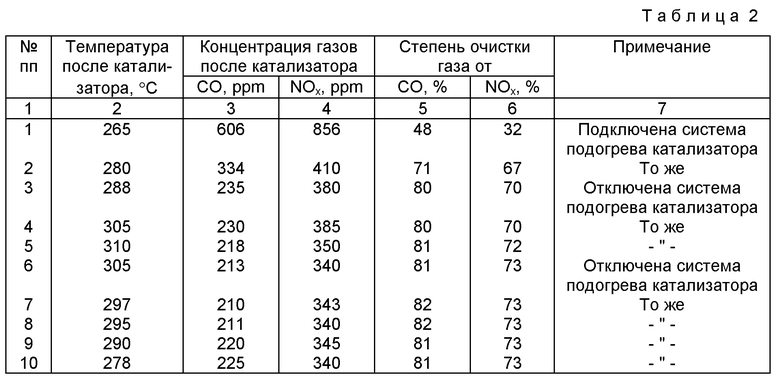

Результаты испытания катализатора при холостом ходе и нагрузочном режиме работы двигателя представлены в таблицах 1 и 2 соответственно.

Результаты испытаний катализатора показывают зависимость содержания NОх и СО в отработавших газах от температуры, создаваемой на его поверхности. Необходимой температурой для начала окислительно-восстановительного каталитического процесса является 265oC на холостом ходу работы двигателя, при этом степень очистки отработавших газов от СО составили 78%, от NOx - 10%, температура достигается за счет эдектроподогрева катализатора.

При температуре 320oC степень очистки от СО составила 86%, от NOx - 39%. Далее при отключенной системе подогрева происходит снижение температуры газа после катализатора, причем степень очистки газа катализатором возрастает и при температуре 180oC составляет 90% от СО и 55% от NОх. При температуре ниже 165oC происходит снижение степени очистки отходящих газов, поэтому целесообразен электроподогрев катализатора.

Испытания катализатора на холостом ходу работы двигателя проводились в течение 6 часов.

На выгрузочном режиме работы двигателя необходимой температурой окислительно-восстановительного каталитического процесса является 280oС, при этом степень очистки отработавших газов от СО - 71%, от NOx - 67%. Степень очистки отработавших газов остается стабильной от СО (80-82%), от NОх (70-73%) при незначительных изменениях температуры в пределах 278-310oС в течение 300 часов.

Катализатор, предложенный авторами изобретения, предназначен для комплексной очистки отработавших газов двигателя внутреннего сгорания от оксидов азота и монооксида углерода в отличие от прототипа, действующего в отношении оксидов азота.

Предлагается использование носителя с высокой удельной поверхностью 120-140 м2/г, получаемого из неорганического вещества аэросила марки А-300 - высокодисперсного диоксида кремния и с величиной частиц 5÷20•10-12 мм и неорганического связующего - монтмориллонитовой (бентонитовой) глины Часов-Ярского месторождения с размером частиц менее 1x10-3 мм. Высокая удельная поверхность составляющих носителя и размер частиц позволяют создать разнопористую структуру катализатора.

Носитель предлагаемого катализатора изготавливается путем механического перемешивания компонентов в течение 0,5 ч, обжига отформованных и высушенных гранул при температуре 900oC в течение 0,5 ч, что приводит к снижению энергозатрат по сравнению с производством известного катализатора.

Катализатор обеспечивает эффективность очистки отработавших газов от NОх и СО в течение 300 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1998 |

|

RU2156655C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2115473C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1993 |

|

RU2068732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2132227C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1994 |

|

RU2064834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1996 |

|

RU2102144C1 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

Изобретение относится к средствам защиты окружающей среды от токсичных газовых выбросов, а именно к катализаторам для комплексной очистки выхлопных газов двигателей внутреннего сгорания от оксидов азота и монооксида углерода. Описывается катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода, содержащий носитель на основе диоксида кремния - аэросила с нанесенными на него компонентами, а в состав носителя введена добавка глины бентонитовой с размером частиц менее 1•10-3 мм, а соотношение компонентов составляет, мас.%: оксид никеля 5,08-7,04; оксид хрома 9,6-11,5; диоксид кремния 68,12-65,17; глина бентонитовая 17,2-16,29. Катализатор позволяет благодаря разнопористой структуре носителя производить эффективную очистку отработавших газов от оксидов азота NOх и монооксида углерода CO в течение 300 ч. 2 табл.

Катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода, содержащий носитель на основе диоксида кремния - аэросила с нанесенными на него компонентами, отличающийся тем, что носитель дополнительно содержит бентонитовую глину с размером частиц менее 1•10-3 мм при следующем соотношении компонентов, мас.%:

Оксид никеля - 5,08 - 7,04

Оксид хрома - 9,60 - 11,50

Диоксид кремния - 65,17 - 68,12

Бентонитовая глина - 16,29 - 17,20и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2002-10-27—Публикация

2000-09-25—Подача