Изобретение относится к области газотурбинных двигателей для авиации и энергетических наземных установок.

Известная камера сгорания авиационного двухконтурного турбореактивного двигателя Д-30 содержит ряд жаровых труб, расположенных в кольцевом пространстве, образованном внешним и внутренним корпусами, а каждая из жаровых труб соединена с топливной форсункой и с газосборником, скрепленным с внешним и внутренним корпусами [1]. Газосборник выполнен в виде отдельных секций, составляющих раздельные в кольцевом направлении полости горения жаровых труб. Это не позволяет реализовать преимущества кольцевых камер сгорания, заключающиеся, например, в получении равномерного поля температур на выходе при относительно низких потерях давления и малой длине камеры сгорания.

Наиболее близкой к заявленной является конструкция камеры сгорания авиационного двигателя, содержащая жаровые трубы в виде конических головок, расположенных в кольцевом пространстве, образованном внешним и внутренним корпусами [2]. Профиль конических головок плавно переходит на кольцевой газосборник, выполненный в виде наружной и внутренней кольцевых обечаек. Смеситель камеры выполнен в виде ряда консольных стабилизаторов с соплами, скрепленными с наружной и внутренней обечайками.

Однако в данной конструкции камеры сгорания невозможно обеспечить симметричность подвода воздуха к топливу, необходимую полноту смешения потоков топлива, воздуха и газа, и следовательно, получить низкую концентрацию окислов азота в отработанных газах турбины (уровень эмиссии NOx).

Выполнение смесителя в виде консольных стабилизаторов с соплами, скрепленных с наружной и внутренней обечайками, увеличивает осевые габаритные размеры камеры сгорания и при этом снижает ресурс и надежность ее работы, т.к. элементы стабилизаторов, расположенные в газовоздушном потоке, прогорают и разрушаются.

Техническая задача, решаемая изобретением, заключается в снижении уровня эмиссии NOx в отработанных газах турбины, а также - в повышении надежности и ресурса при меньших габаритных размерах камеры сгорания за счет аэродинамической стабилизации потоков и повышения полноты сгорания топлива.

Данная техническая задача решается за счет того, что в камере сгорания газотурбинного двигателя, содержащем жаровые трубы, соединенные с газосборником и расположенные в кольцевом пространстве между наружным и внутренними корпусами, согласно изобретению жаровые трубы в поперечном сечении вниз по потоку от выходных торцов в полости газосборника выполнены со ступенчатым переходом между жаровыми трубами, а площадь выходного сечения жаровых труб составляет 50-100% площади поперечного сечения газосборника в плоскости ступенчатого перехода, при этом каждая из жаровых труб выполнена с лобовой стенкой, которая скреплена со стенкой жаровой трубы на ее выходном торце и соединена с газосборником с возможностью перемещения вдоль продольной оси жаровой трубы, причем смежные лобовые стенки соединены между собой с возможностью перемещения в поперечном направлении относительно продольных осей жаровых труб.

Предлагаемая конструкция представляет собой гибридную камеру сгорания с индивидуальной зоной горения в отдельных жаровых трубах, и зоной турбулентного смешивания - в общем кольцевом газосборнике с использованием эффекта "внезапного расширения" для аэродинамической стабилизации в газосборнике.

В других известных конструкциях [3] аэродинамическая стабилизация в газосборнике достигается при использовании консольно-завихрительных стабилизаторов пламени для поддержания процесса горения. Завихрители уменьшают исходное сечение, загромождая поток в жаровых трубах. Степень загромождения потока при использовании известных моделей стабилизаторов может достигать 30%, что существенно снижает ресурс и надежность работы жаровой трубы.

Выполнение ступенчатого перехода между жаровыми трубами в поперечном сечении вниз по потоку от выходных торцев в полости газосборника обеспечивает эффект "внезапного расширения" с образованием зон турбулентного смешивания, в которых поток газов аэродинамически затормаживается и интенсивно перемешивается с потоком воздуха, поступающим через отверстия в стенках газосборника. Следствием этого является аэродинамическая стабилизация потоков продуктов сгорания, повышение полноты сгорания топлива и снижение загрязняющей эмиссии.

Практический интерес представляет эмиссия окислов азота NOx, являющихся активатором загрязнения воздуха. Эмиссия NOx растет с увеличением температуры и времени воздействия на поток продуктов сгорания.

В предлагаемом решении снижение температуры газов при сжигании богатых смесей осуществляется путем быстрого их нагрева в первой зоне горения и резкого уменьшения времени их пребывания при быстром охлаждении в зоне стабилизации газосборника (в месте ступенчатого перехода), что позволяет снизить концентрацию NOx в отработанных газах турбины в 2 и более раз по сравнению с известными конструкциями в лучших современных дозвуковых гражданских самолетах.

В том случае, когда площадь выходного сечения жаровых труб составляет 50-100% от площади поперечного сечения газосборника в плоскости ступенчатого перехода, имеет место образование оптимальной зоны турбулентного смешивания по потоку от ступенчатого перехода между жаровыми трубами. При работе на обогащенной смеси достигается уровень эмиссии на крейсерском режиме 8-10 грамм на каждый килограмм сгоревшего топлива. Такая величина на порядок ниже существующих норм для камер сгорания авиационных газотурбинных двигателей.

При соотношении площадей > 100% имеет место неустойчивое горение топлива, срыв потока, отсутствуют зоны турбулентного смешивания, что приводит к повышению выбросов NOx. При соотношениях площадей < 50% также наблюдается исчезновение зон турбулентного смешивания, кроме того, снижается тяга из-за уменьшения числа жаровых труб в кольцевом пространстве камеры сгорания.

Выполнение каждой из жаровых труб с лобовой стенкой, которая скреплена со стенкой жаровой трубы на ее выходном торце и соединена с газосборником, позволяет затормозить поток вторичного воздуха, окружающего ряд жаровых труб в кольцевом пространстве между корпусами, и увеличить расход воздуха, поступающего во внутренние полости жаровых труб для обеспечения реакций горения топливовоздушной смеси.

Выполнение лобовой стенки с возможностью перемещения вдоль продольной оси жаровой трубы обеспечивает демпфирование механических напряжений, вызванных техническими деформациями частей газосборника с различной температурой, что гарантирует стабильность геометрических размеров жаровых труб и поля температур на выходе из камеры сгорания, т.е. повышение надежности и ресурса камеры сгорания.

Соединение смежных лобовых стенок между собой с возможностью перемещения в поперечном направлении относительно продольных осей жаровых труб позволяет выполнять стык обращенных друг к другу торцов лобовых стенок с зазором, при этом обеспечивая герметичность стыка за счет уплотнения, например, типа "выступ - паз". При этом все жаровые трубы фиксируются пальцами с внешним корпусом вдоль продольной оси, сохраняя возможность их осевого перемещения при нагреве в зафиксированном относительно друг друга положении, т.е. в сборе, относительно газосборника. Такой характер соединения устраняет механические напряжения в зоне контакта смежных лобовых стенок при оптимальных зазорах между ними и обеспечивает стабильность геометрических размеров и формы жаровых труб относительно друг друга и камеры сгорания в целом, повышая равномерность поля температур на выходе из камеры сгорания.

Изобретение иллюстрируется следующими фигурами.

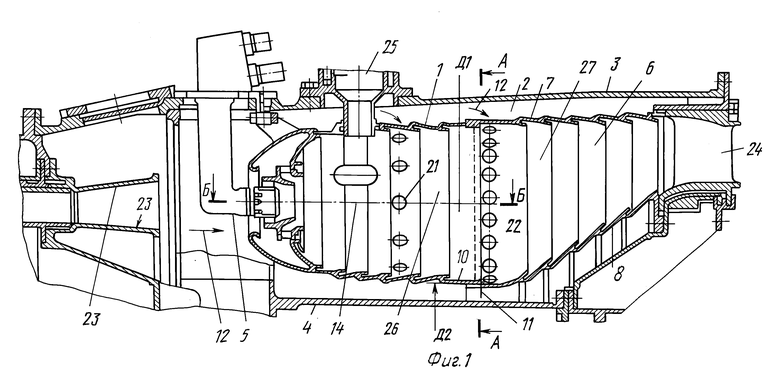

На фиг. 1 представлена верхняя часть продольного сечения камеры сгорания вдоль продольной оси из жаровых труб.

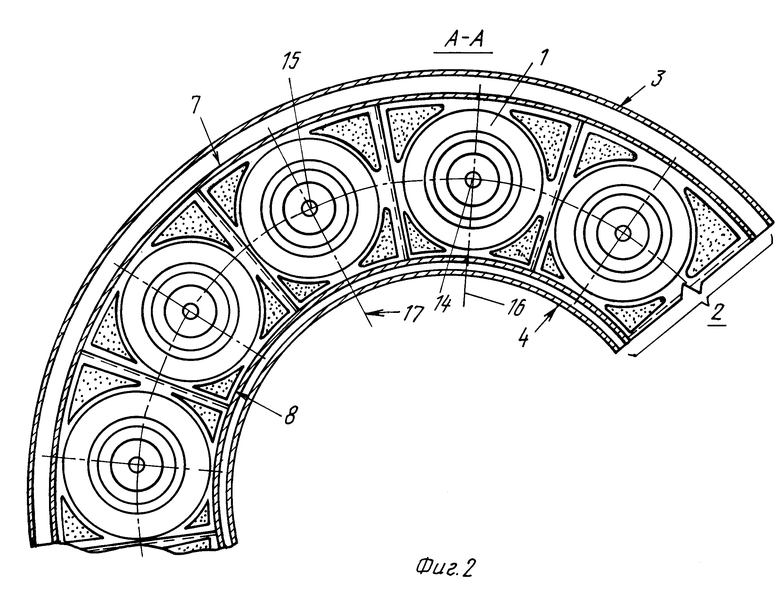

На фиг. 2 показан разрез А-А на фиг. 1.

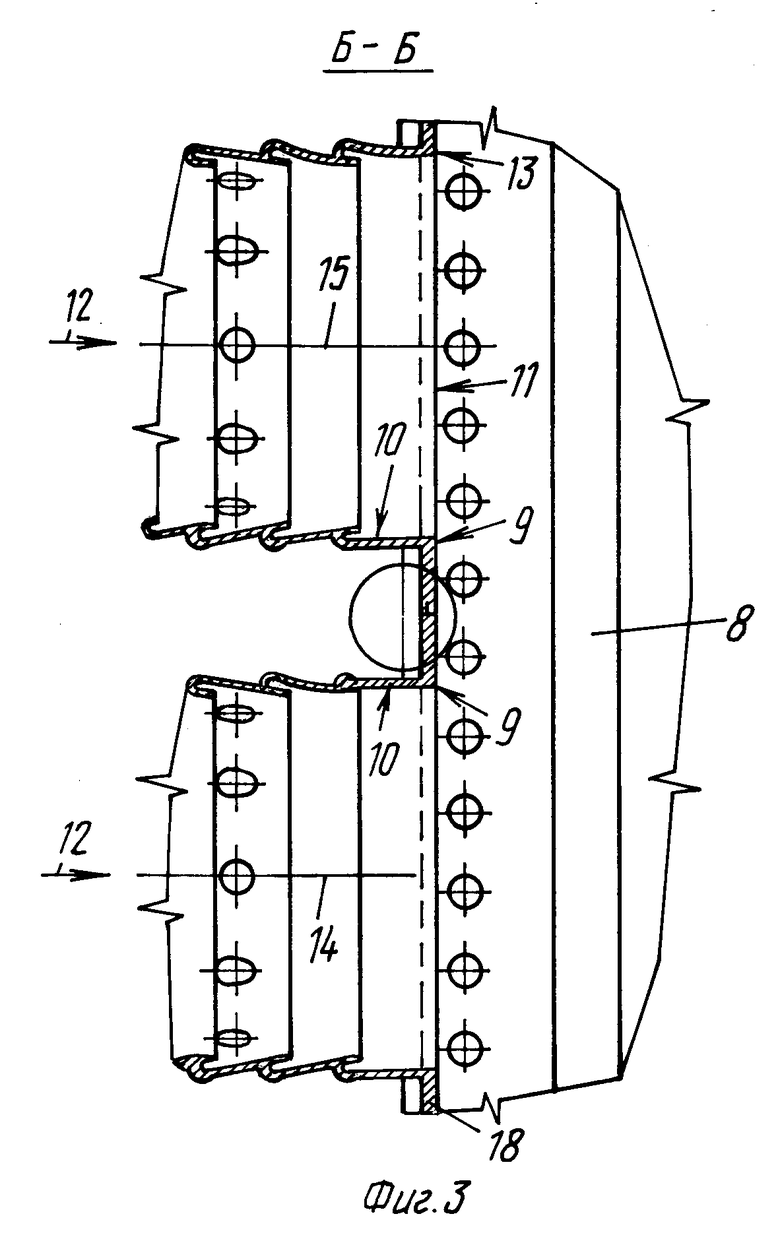

На фиг. 3 показан разрез Б-Б на фиг. 1.

На фиг. 4 представлен элемент I на фиг. 3.

Камера сгорания газотурбинного двигателя содержит ряд жаровых труб 1, расположенных в кольцевом пространстве 2, образованном наружным корпусом 3 и внутренним корпусом 4. Каждая из жаровых труб 1 соединена с соответствующей форсункой 5 и шарнирным пальцем с корпусом 3, а также с общим газосборником 6, выполненным в виде наружной кольцевой оболочки 7, скрепленной с внешним корпусом 3, и внутренней кольцевой оболочки 8, скрепленной с внутренним корпусом 4. Жаровая труба 1 в поперечном сечении выполнена со ступенчатым переходом 9, образованным стенкой 10 каждой из жаровых труб 1 и поверхностью 11, обращенной вниз по потоку 12 от торцев 13 жаровой трубы 1. Этот ступенчатый переход выполнен между смежными жаровыми трубами в окружном направлении между осями 14 и 15. В радиальном направлении между внутренней поверхностью 10 жаровой трубы 1 и стенками 7 и 8 газосборника выполнен плавный переход.

На некотором удалении от радиальных плоскостей 16 и 17, проходящих через оси 14 или 15 каждой из жаровых труб 1, переход выполнен ступенчатым. При этом площадь выходного сечения жаровых труб 1 составляет 50-100% площади поперечного сечения газосборника 6 в плоскости ступенчатого перехода вниз по потоку 12 от выходных торцов 13.

Каждая из жаровых труб 1 выполнена с лобовой стенкой 18 (или поперечной перегородкой) и жестко скреплена со стенкой 10 жаровой трубы 1 на ее выходном торце 13. Поперечная перегородка может быть выполнена и другим методом, например, отбортовкой собственной стенки 10 жаровой трубы 1 или отдельным узлом. Лобовая стенка 18 соединена по цилиндрическим пояскам Д1 и Д2 с газосборником 6, состоящим из кольцевых оболочек 7 и 8 с возможностью перемещения вдоль продольной оси 14 или 15 каждой из жаровых труб 1.

Смежные лобовые стенки, например, 18 и 19, соединены между собой с возможностью перемещения в поперечном направлении в плоскости 20 относительно продольных осей 14 и 15.

Стык обращенных друг к другу торцевых лобовых стенок 18 и 19 выполнен с зазором ΔS, а герметичность подвижного соединения обеспечивается за счет уплотнения типа "выступ" на стенке 18 и "паз" - на стенке 19.

Кроме того, показаны отверстия 21 в стенке 10 жаровой трубы 1, отверстия 22 в кольцевой оболочке 7 газосборника 6, диффузор 23 с "внезапным расширением" на входе в камеру сгорания и сопловой аппарат 24 на выходе из камеры сгорания, а также устройство запуска 25, первичная полость горения 26 и зона 27 стабилизации в газосборнике 6.

Камера сгорания работает следующим образом.

При запуске двигателя топливо подается через топливные форсунки 5, смешиваясь и закручиваясь в фронтовом устройстве - завихрителе с потоком 12 небольшого количества сжатого воздуха, поступающего от компрессора через диффузор 23, осуществляя воспламенение топливовоздушной смеси в первичной полости горения 26 от устройства запуска 25.

В первичной зоне горения 26 жаровой трубы 1 используется обогащенная топливовоздушная смесь с αг= 0,5 - 0,7, где αг - коэффициент избытка окислителя, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива. При этом первичная зона горения 26 пронизывается струями воздуха через боковые отверстия 21 в стенке 10 жаровой трубы 1, образуя области данной активации горения с образованием цепных реакций, обеспечивая интенсивное перемешивание газа струями воздуха.

Зона реакции формируется в потоке воздуха, выходящего из фронтового устройства, внутри границ раздела между отдельными потоками воздуха, идущими через боковые отверстия 21, и потоком первичной горючей смеси, подготавливающейся в воздушном потоке около зоны обратных токов первичной полости горения 26, заполненной горячими продуктами сгорания.

При этом скорость горения многократно возрастает, а время воздействия температуры зон лавинной активации горения на поток продуктов сгорания резко уменьшается.

Продукты сгорания вниз по потоку от первичной зоны горения 26 движутся вместе с каплями и парами топлива, где также осуществляется диффузионная схема горения (т.е. с осуществлением химических связей). При движении далее вниз по потоку продукты сгорания попадают в зону 27 стабилизации, образованную ступенчатым переходом 9 между жаровыми трубами 1.

При этом поток газов аэродинамически затормаживается и интенсивно перемешивается с потоком воздуха 12, истекающим через отверстия 22 в стенках 7 и 8 газосборника 6, повышая полноту сгорания смеси. Состав смеси резко обедняется до αг= 1,8 - 2,2, а температура продуктов сгорания в зонах кинематического горения на выходе из камеры со значения ≈ 1980 K падает до температуры ≈ 1355 K. На крейсерском режиме величина эмиссии NOx составляет 8-10 грамм на каждый килограмм сгоревшего топлива.

Источники информации

1. Авиационный двухконтурный турбореактивный двигатель Д-30. Техническое описание. М.: Машиностроение, 1971, рис. 40, с. 47, рис. 44, с. 50.

2. Ю.М.Пчелкин. Камеры сгорания газотурбинных двигателей. М.: Машиностроение. 1973, с. 224, 225, 226, рис. 11.14.

3. Патент США N 4445339, F 02 C 13/14, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107228C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| Камера сгорания газотурбинного двигателя с ударно-струйным охлаждением жаровой трубы | 2024 |

|

RU2833742C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2121111C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106579C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

Использование: в газотурбинных двигателях для авиации и энергетических наземных установок. Сущность изобретения: жаровая труба (ЖТ) 1 камеры сгорания в поперечном сечении выполнена со ступенчатым переходом (СП) 9, образованным стенкой 10 и поверхностью 11. СП 9 выполнен между смежными ЖТ в окружном направлении между продольными осями (ПО) 14 и 15. Площадь выходного сечения ЖТ составляет 50-100% площади поперечного сечения газосборника в плоскости СП. Каждая ЖТ 1 выполнена с лобовой стенкой (ЛС), скрепленной со стенкой 10 жаровой трубы 1 на ее выходном торце 13, установленной с возможностью перемещения вдоль ПО 14 и 15. Смежные ЛС соединены между собой с возможностью перемещения в поперечном направлении в плоскости относительно ПО 14 и 15. Изобретение позволяет снизить уровень эмиссии NOx в отработанных газах турбины и повысить надежность и ресурс при меньших габаритах камеры. 4 ил.

Камера сгорания газотурбинного двигателя, содержащая жаровые трубы, соединенные с газосборником и расположенные в кольцевом пространстве между наружным и внутренним корпусами, отличающаяся тем, что жаровые трубы в поперечном сечении вниз по потоку от выходных торцов в полости газосборника выполнены со ступенчатым переходом между жаровыми трубами, а площадь выходного сечения труб составляет 50 - 100% площади поперечного сечения газосборника в плоскости ступенчатого перехода, при этом каждая из жаровых труб выполнена с лобовой стенкой, которая скреплена со стенкой жаровой трубы на ее выходном торце и соединена с газосборником с возможностью перемещения вдоль продольной оси жаровой трубы, причем смежные лобовые стенки соединены между собой с возможностью перемещения в поперечном направлении относительно продольных осей жаровых труб.

Авторы

Даты

1998-10-27—Публикация

1996-03-13—Подача