Изобретение относится к трубчато-кольцевым камерам сгорания газовых турбин, работающих преимущественно на сжатом природном газе с низкой токсичностью выхлопных газов.

Известна камера сгорания со ступенчатым горением, состоящая из коаксиально расположенных внутреннего и наружного цилиндров, внутренний цилиндр в которой по длине короче наружного и расположен в зоне горения, а в стенке наружного цилиндра, которая охватывает внутреннюю кольцевую часть внутреннего цилиндра, выполнен ряд отверстий, при этом на расстоянии, не меньшем, чем диаметр этого наружного цилиндра, расположен еще один ряд воздухоподводящих отверстий в направлении вниз по потоку относительно первых воздухоподводящих отверстий, а оба ряда отверстий окантованы патрубками [1].

Недостатком известной камеры сгорания является большая длина жаровой трубы вследствие ступенчатого горения, а также повышенная токсичность выхлопных газов турбины вследствие трудности обеспечения симметричного подвода воздуха к топливу, а также трудности достижения полноты смешения потоков топлива, воздуха и продуктов горения и полноты сгорания топлива.

Наиболее близкой к заявляемой является трубчато-кольцевая камера сгорания газотурбинной энергетической установки, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе в плоскости лобовой стенки, обращенной к потоку, по периметру стенки жаровой трубы выполнены каналы [2].

Недостатком известной камеры сгорания является неполное использование возможностей организации кинетического горения переобогащенной топливовоздушной смеси с образованием циркуляционных зон и частичным сжиганием топлива при значительном избытке воздуха, а также низкая надежность и ресурс жаровых труб при использовании сжатого природного газа. К недостаткам известной камеры сгорания следует отнести также низкую интенсивность перемешивания топлива с воздухом, приводящую к образованию длинных факелов и длительному пребыванию продуктов горения в зоне максимальных локальных температур, вследствие отсутствия элементов стабилизации пламени в жаровой трубе, и как следствие - к повышенной токсичности выхлопных газов турбины. В выхлопных газах турбин авиационных двигателей и наземных энергетических установок окислы азота NOx составляют до 95% общего уровня вредных веществ и являются основным наиболее токсичным веществом, содержащимся в продуктах сгорания.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении токсичности выхлопных газов и повышении топливной экономичности газовой турбины путем интенсификации процессов смешения и повышения полноты сгорания топлива.

Сущность технического решения заключается в том, что в трубчато-кольцевой камере сгорания газовой турбины, содержащей жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, согласно изобретению в жаровой трубе выше по потоку от лобовой стенки размещен ряд патрубков, от которых стенка жаровой трубы сплошная, при этом каждый из патрубков имеет треугольную форму поперечного сечения, одна из вершин которого направлена против потока, а на обращенных к потоку боковых поверхностях патрубков выполнены ряды отверстий и щелей. Одна из вершин каждого из патрубков расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки. Каждая, направленная против потока, вершина поперечного сечения патрубков расположена в жаровой трубе под прямым углом относительно радиальной плоскости, проходящей через аналогичную вершину поперечного сечения по меньшей мере одного из смежных патрубков. Торец каждого из патрубков в жаровой трубе выполнен на расстоянии от 0,5 до 0,6 радиуса ее внутренней поверхности.

Размещение в жаровой трубе выше по потоку от лобовой стенки ряда патрубков, от которых стенка жаровой трубы сплошная и выполнение каждого из патрубков треугольной формы поперечного сечения, одна из вершин которого направлена против потока и расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки, позволяет достичь более эффективное сочетание технологии смешивания газовых и воздушных потоков, аэродинамического торможения их, дожигания несгоревших микрочастиц топлива с образованием зон лавинной активации горения при резком (внезапном) охлаждении несгоревших частиц топлива. Принцип организации горения при таком сочетании процессов заключается в создании и горении обогащенной топливовоздушной смеси (для этого стенка жаровой трубы сплошная), т.е. диффузионного факела пламени первичной зоны горения, аэродинамического торможения этого потока и обеспечения (путем вдува воздуха через патрубки) лавинной активации горения с возникновением цепных реакций. В первичной зоне богатого горения α = 0,5...0,7, где α - коэффициент избытка окислителя, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива, температура газов снижается за счет устранения подмешивания воздуха на внутренних стенках жаровых труб. В зоне патрубков смесь обедняется и сгорает при α = 1,8...2,2 с образованием зон лавинной активации горения, обеспечивая полноту сгорания до 99,9%. При этом каждый из патрубков, имея треугольную форму поперечного сечения, одна из вершин которого направлена против потока, аэродинамически тормозит закрученными вихревыми потоками вторичного воздуха поток продуктов горения вследствие стабилизации и дополнительной закрутки вихревых потоков относительно друг друга. Результирующий поток в кильватере за одной из боковых поверхностей каждого из патрубков становится трехмерным, что многократно повышает эффективность смешения газовых компонентов.

Выполнение на обращенных к потоку боковых поверхностях патрубков рядов отверстий и щелей усиливает эффект смешивания результирующего потока в кильватере вниз по потоку за каждой из боковых поверхностей каждого из патрубков вследствие создания заградительной воздушной завесы над поверхностью патрубков, обращенных к потоку продуктов горения и одновременно усиливает теплоизоляцию стенок патрубков от теплового воздействия продуктов горения, что предотвращает возможность прогара стенок и увеличивает надежность и ресурс камеры сгорания. При таком выполнении камеры сгорания и взаимодействии процессов смешения и горения многократно уменьшается число локальных зон (течений) бедных и близких к стехиометрическому составу смесей, обладающих повышенной локальной температурой в зоне горения, причем от величины этих температур экспоненциально зависит уровень окислов азота NOx и повышенная токсичность продуктов сгорания. При этом уменьшается также время нахождения микрочастиц топлива в локальных зонах повышенных температур и одновременно увеличивается время нахождения продуктов сгорания в полости жаровой трубы и снижается температурное поле на выходе из камеры сгорания, что также уменьшает уровень окислов азота NOx и токсичность выхлопных газов турбины.

Расположение одной из вершин поперечного сечения каждого из патрубков в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки позволяет более эффективно использовать вторичный воздух, т.к. вследствие динамического напора, заторможенного о лобовую стенку вторичного воздуха повышается его расход, проходящий через патрубки, а следовательно, увеличивается расход воздуха, идущий непосредственно на организацию процесса горения.

Расположение каждой направленной против потока вершины поперечного сечения патрубков в жаровой трубе под прямым углом относительно радиальной плоскости, проходящей через аналогичную вершину поперечного сечения, по меньшей мере одного из смежных патрубков позволяет достичь более равномерный (симметричный) подвод воздуха к продуктам неполного сгорания первичной зоны горения, что повышает полноту сгорания топлива. Еще более усиливается эффект смешивания и уменьшается длина жаровых труб при таком расположении, когда углы между двумя соседними патрубками прямые, т.е. достигается попарно противоположное расположение патрубков в жаровой трубе.

Расположение торцов каждого из патрубков в жаровой трубе на расстоянии от 0,5 до 0,6 радиуса ее внутренней поверхности позволяет достичь устойчивое явление смесеобразования, при котором поток вторичного воздуха не сносится потоком продуктов сгорания, а устойчиво перемешивается и образует цепные реакции кинетического горения несгоревших частиц богатого факела первичной зоны. При этом, также из-за загромождения потока продуктов горения патрубками устраняются неустойчивые режимы работы.

Совокупность существенных признаков заявляемой трубчато-кольцевой камеры сгорания в целом позволяет снизить токсичность выхлопных газов турбины и повысить ее топливную экономичность.

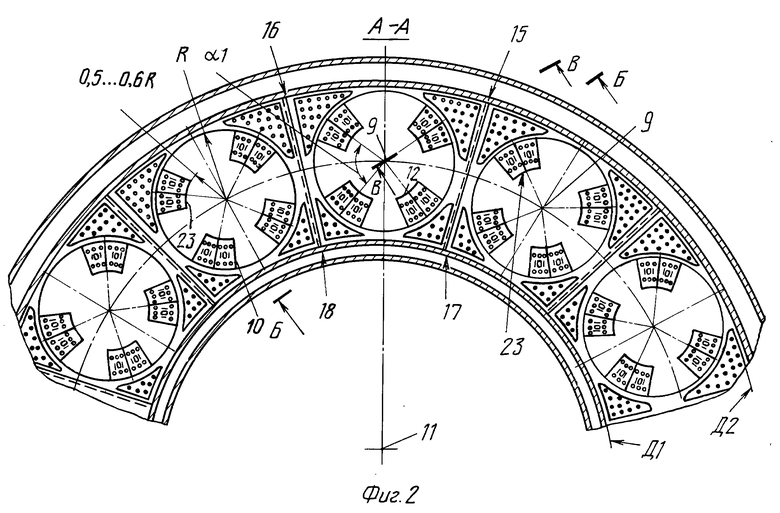

На фиг. 1 изображена верхняя часть продольного сечения камеры сгорания вдоль продольной оси одной из жаровых труб и двух патрубков,

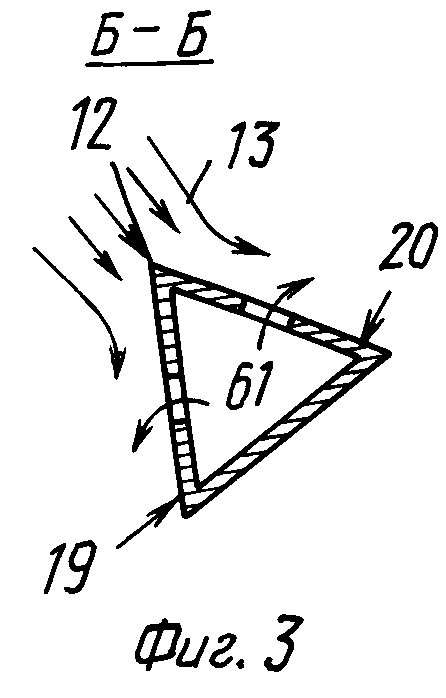

на фиг. 2 - разрез A-A на фиг.1 (жаровые трубы с патрубками в разрезе),

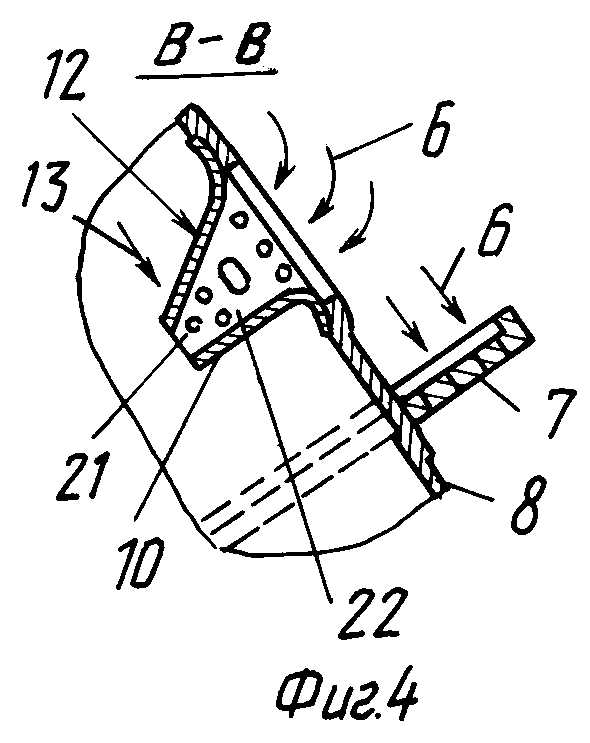

на фиг.3 - разрез Б-Б на фиг. 2,

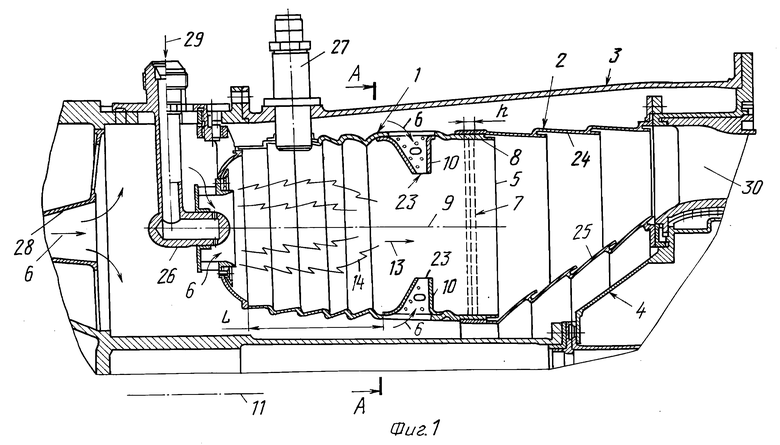

на фиг.4 - разрез В-В на фиг.2.

Трубчато-кольцевая камера сгорания газовой турбины содержит жаровые трубы 1, соединенные с газосборником 2, скрепленным с внешним корпусом 3 и внутренним корпусом 4. Каждая из жаровых труб 1 содержит на выходе 5 в поперечном потоку 6 направлении лобовую стенку 7 толщиной h, скрепленную со стенкой 8 жаровой трубы, например, при помощи сварки и соединенную с газосборником 2, например, с возможностью перемещения вдоль оси 9 жаровой трубы 1 по пояскам Д1 и Д2, см. фиг.2. В жаровой трубе 1 выше по потоку 6 от лобовой стенки 7 размещен ряд патрубков 10, от которых стенка 8 жаровой трубы 1 сплошная на длине L, т.е. не имеет отверстий либо щелей, (см. фиг. 1). На фиг. 2 показана схема расположения жаровых труб 1 относительно оси 11 камеры сгорания. Каждый из патрубков 10 имеет треугольную форму поперечного сечения, (см. фиг. 3) одна из вершин 12 которого направлена против потока 13, в данном случае продуктов горения факела пламени 14 первичной (обогащенной топливом) зоны, протекающей на длине L, и расположена в радиальной плоскости, например, В-В жаровой трубы 1, проходящей через угол 15 лобовой стенки 7, (см. фиг. 2). У лобовой стенки 7 в данном случае четыре угла: 15, 16, 17 и 18, которые образованы пересечением окружных поясков Д1 и Д2 с радиальными плоскостями стыка 15-17 и 16-18 смежных лобовых стенок 7 (см. фиг.2). Кроме того, на обращенных к потоку 13 продуктов горения боковых поверхностях 19 и 20 патрубков 10 выполнены ряды отверстий 21 и щелей 22 (см. фиг. 3, 4). Кроме того, каждая, направленная против потока воздуха 6 и потока 13 продуктов горения факела пламени 14, вершина 12 поперечного сечения патрубков 10 расположена в жаровой трубе 1 под прямым углом α1 относительно радиальной плоскости, например, В-В, проходящей через аналогичную вершину 12 поперечного сечения одного из смежных патрубков 10 (см. фиг. 2). При этом торец 23 каждого из патрубков 10 в жаровой трубе 1 выполнен на расстоянии от 0,5 до 0,6 радиуса R ее внутренней поверхности, т.е. стенки 8 жаровой трубы 1 (в месте закрепления патрубка), см. фиг. 2. Кроме того, на фиг.1 изображено соединение жаровых труб 1 с кольцевым газосборником 2, состоящим из наружной кольцевой оболочки 24 и внутренней кольцевой оболочки 25, форсунка 26, свеча зажигания 27, диффузор 28 с внезапным расширением, а также поз.29 - подвод сжатого природного газа к форсунке 26 и поз. 30 - первая ступень соплового аппарата турбины.

Камера сгорания работает следующим образом. При запуске двигателя сжатый природный газ 29 подается через форсунку 26, смешиваясь и закручиваясь во фронтовом устройстве завихрителя с потоком 6 небольшого количества сжатого воздуха, поступающего от компрессора через диффузор 28, осуществляя воспламенение топливовоздушной смеси от свечи зажигания 27 во внутренней полости каждой из жаровых труб 1, образуя факел 14 диффузионного горения α = 0,5-0,7) топливовоздушной смеси (с недостатком кислорода), где: α - коэффициент избытка окислителя, а также показанный стрелкой 13 поток продуктов горения. При горении обогащенной смеси температура пламени невысока (≈750 К) и, следовательно, мала скорость образования окислов азота NOx на первой стадии сжигания. При этом другая, большая часть воздушного потока 6 поступает во внутрь патрубков 10 и далее через ряды отверстий 21 и щелей 22, а также через торцевое сечение 23 вдувается в поток 13 продуктов горения переобогащенной топливовоздушной смеси, способствуя возникновению лавинообразной активации горения с возникновением цепных реакций. При этом в равновесном состоянии существуют зоны диффузионного и кинетического горения. При кинетическом горении многократно возрастает скорость горения, температура продуктов сгорания резко повышается от 750 К до 1990 К, смесь продуктов сгорания резко обедняется до α = 1,8-2,2, а вниз по потоку за задними стенками патрубков, т. е. в кильватере вниз по течению за патрубками 10 поток продуктов горения аэродинамически затормаживается и интенсивно перемешивается с охлаждающим (вторичным) воздухом 6, повышая полноту сгорания смеси при многократном уменьшении времени пребывания частиц несгоревшего топлива в зонах локальных максимальных температур. Эта последовательность процессов позволяет осуществить максимально уменьшенное по времени (внезапное) смешивание продуктов горения (замораживание) несгоревших частиц топлива с оставшейся частью вторичного воздуха и организовать вторую стадию сжигания топлива. При этом температура горения в локальных зонах при обеднении смеси резко повышается (до 1990 К), но зато многократно (в 5-6 раз) уменьшается время нахождения микрочастиц топлива при этих максимальных температурах, а в целом это позволяет управлять локальной температурой газа и снижать ее до требуемого уровня выбросов вредных веществ.

При выполнении вершины 12 поперечного сечения патрубков 10 под прямым углом α1 относительно радиальной плоскости В-В, проходящей через аналогичную вершину 12 поперечного сечения по меньшей мере одного из смежных патрубков, достигается более равномерный подвод воздуха к продуктам неполного сгорания первичной зоны горения (зоны L), что повышает полноту сгорания топлива и уменьшает длину жаровых труб. Загромождение потока продуктов горения 13 патрубками 10 таким образом, что торец 23 каждого из патрубков 10 выполнен на расстоянии от 0,5 до 0,6 радиуса R ее внутренней поверхности 8 позволяет устранять неустойчивые режимы работы, например, выбросы факела пламени в диффузор 28, что позволяет управлять температурой газовых потоков и регулировать нормы выброса окислов азота NOx за счет стабилизации потоков и повышения полноты сгорания топлива.

Источники информации

1. US, патент N 4173118, кл. F 02 C 7/22, 1979.

2. FR, заявка N 2695460, кл. F 23 R 3/28, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1999 |

|

RU2162988C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 1999 |

|

RU2176052C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

Трубчато-кольцевая камера сгорания газовой турбины работает преимущественно на сжатом природном газе с низкой токсичностью выхлопных газов и содержит жаровые трубы, соединенные газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками. Каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником. В жаровой трубе выше по потоку от лобовой стенки размещен ряд патрубков, от которых стенка жаровой трубы сплошная. Каждый из патрубков имеет треугольную форму поперечного сечения, одна из вершин которого направлена против потока, а на обращенных к потоку боковых поверхностях патрубков выполнены ряды отверстий и щелей. Одна из вершин каждого из патрубков расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки. Каждая направленная против потока вершина поперечного сечения патрубков расположена в жаровой трубе под прямым углом относительно радиальной плоскости, проходящей через аналогичную вершину поперечного сечения по меньшей мере одного из смежных патрубков. Торец каждого из патрубков в жаровой трубе выполнен на расстоянии от 0,5 до 0,6 радиуса ее внутренней поверхности. Изобретение позволяет снизить токсичность выхлопных газов и повысить топливную экономичность газовой турбины путем интенсификации процессов смешения и повышения полноты сгорания топлива. 3 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕГНОЯ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2695460C1 |

| КАМЕРА СГОРАНИЯ | 1992 |

|

RU2027114C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2045710C1 |

| 2001 |

|

RU2209205C | |

| СПОСОБ ОТРАБОТКИ ВЫСОКИХ УСТУПОВ | 2003 |

|

RU2236588C1 |

| US 4173118 A, 06.11.79. | |||

Авторы

Даты

1999-09-27—Публикация

1997-11-10—Подача