Изобретение относится к измерительной технике, в частности к микроэлектронным измерительным преобразователям перепада давлений, и может быть использовано для измерения перепада давлений жидких и газообразных сред, например в расходомерах перепада давлений в качестве дифференциального монометра.

Известен полупроводниковой тензодатчик давлений, содержащий корпус и мембрану, снабженную полупроводниковым тензорезистором и разделяющую корпус на измерительную и базовую (мадмембранную и подмембранную) полости [1].

В указанном датчике мембрана герметично закреплена в корпусе посредством связующего состава так, что одной стороной она обращена к базовой (надмембранной) полости корпуса, относительно которой измеряется давление жидкости, а другой - к измерительной (подмембранной) полости, соединенной посредством штуцера с каналом подачи измеряемой жидкости.

К недостаткам известного дачтика следует отнести его сравнительно большие габариты из-за присоединения тензорезисторов в виде отдельных элементов к упругому элементу-мембране. Этот тензодатчик не может обеспечить высокую точность и конструктивно сложен.

Наиболее близким к предлагаемому устройству по технической сущности является микродатчик давления, содержащий корпус и мембрану, снабженную тензоизмерительной микросхемой, разделяющую корпус на измерительную и базовую (подмембранную и надмембранную) полости. В данном датчике упругий элемент-мембрана выполнена из монокристаллического кремния, ориентированного в определенной кристаллографической плоскости, и снабжена тензоизмерительной интегральной микросхемой, изготовленной с помощью планарной технологии на монокристалле кремния [2].

К недостаткам описанного датчика следует отнести его невысокую точность при измерении давлений жидких сред. Это вызвано тем, что при подаче измеряемой жидкости в подмембранную полость, т.е. в пространстве между поверхностью мембраны и отверстием штуцера для подачи измеряемой жидкости, в подмембранной полости остается газовый пузырь (пузыри) типа "воздушной подушки", степень сжимаемости которой отличается от практически несжимаемой жидкости.

Газовый пузырь значительно снижает точность измерения вследствие потерь давления на сопротивлениях границ раздела жидкость - газ. Особенно благоприятные условия для возникновения газового пузыря создаются в капиллярных полостях микроэлектронных датчиков давления, имеющих малые размеры мембраны (несколько единиц миллиметра).

Любой датчик давления или перепада давления закрепляется на измеряемом объекте с помощью штуцеров, труб, шлангов и т.д. имеющие определенные диаметры и длины, т.е. полости, которые заполнены воздухом (газом). При подаче измеряемой жидкости на датчик давления или диффманометр полости штуцеров из-за наличия газа не полностью заполняются жидкостью, образуя между полостями мембраны и измеряемой жидкостью воздушные подушки. Это особенно ярко проявляется тем, где диаметры штуцеров маленькие (единицы или доли миллиметра). Появление полупроводниковых микроэлектронных датчиков (микродатчиков), где размеры самой мембраны меньше десяти миллиметров, а соединительные тракты (штуцера) имеют размеры единиц миллиметров и меньше, вопросы образования воздушной подушки не вызывает сомнения. Наличие воздушной подушки между полостью мембраны и измеряемой жидкостью снижает точность измерения микродатчика (да и любого датчика). Механизмы образования воздушных подушек или пузырей самые разнообразные.

При размещении в измеряемой жидкости известного датчика, у которого измерительная полость заполнена газом, в измерительной полости остаются пузырьки газа, адсорбированные на стенках полости и мембраны и удерживаемые там за счет сил адсорбции. Местом адсорбции являются царапины, трещины и другие неровности твердой поверхности, материал которой обычно обладает свойствами, при которых величина энергии, необходимой для образования и удержания пузырей на поверхности, меньше энергии, необходимой для образования и удержания пузырей внутри жидкости. Количество оставшегося газа зависит от вязкости и поверхностного натяжения измеряемой жидкости, чистоты поверхности и величины шероховатостей стенок полости, а также величины капиллярных размеров измерительной полости и мембраны.

Другой причиной образования газовых пузырей является выделение газа из жидкости, находящейся в измерительных полостях, вследствие повышения ее температуры и температурных флуктуаций. Это существенно, т.к. в известных датчиках жидкость, попавшая в измерительную полость в процессе измерения, специально не дегазирована и обычно содержит большое количество растворенного газа в виде мелких пузырей.

Указанные причины приводят к накапливанию пузырей на стенках полости и мембраны, имеющих капиллярные размеры, и перекрывают их. Кроме того, при ориентации датчика в пространстве таким образом, когда уровень мембраны выше уровня входного отверстия измерительной полости, на скапливание пузырей влияют силы массового происхождения (гравитации).

Покажем влияние газового пузыря, перекрывающего капилляр, на точность измерения давления жидкости. Для упрощения физики явления влияния газового пузыря на точность измерения рассмотрим процесс для одной полости и примем, что для второй полости условия те же. При разных условиях точность измерения соответственно уменьшиться.

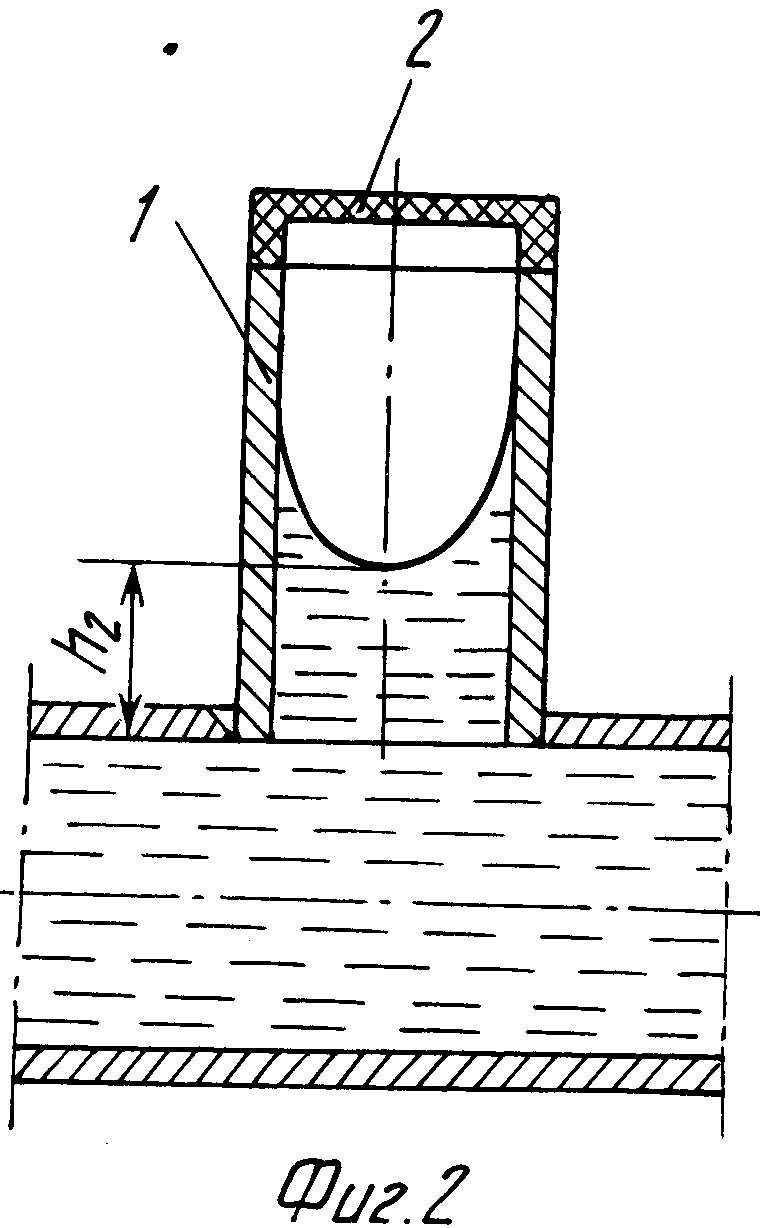

На фиг. 1 показана измерительная полость, заполненная буферной жидкостью без газового пузыря; на фиг. 2 - газовый пузырь примыкает к мембране.

а) При измерении статического давления условие равновесия запишется в виде:

для фиг. 1: ΔP∂1= Pи-ρж•g•h1 (1)

для фиг. 2: ΔP∂2= Pи-ρж•g•h2-ρг•g•(h1-h2)+ΔP

где

ΔP∂1 и ΔP∂2 - перепады давления на мембране;

Pu - измеряемое давление жидкости;

ρж и ρг - плотность жидкости и газа; - дополнительный перепад давления, связанный с кривизной поверхности границы раздела жидкость - газ;

- дополнительный перепад давления, связанный с кривизной поверхности границы раздела жидкость - газ;

σ - поверхностное натяжение жидкости;

R1 и R2 - главные радиусы кривизны поверхности раздела

Как видно из соотношений (1) и (2), при одном и том же значении измеряемого давления Pu показания датчика ΔP∂1 и ΔP∂2 будут разными в зависимости от того, имеется газовый пузырь или нет.

б) При измерения пульсирующего давления жидкости проявляется дополнительная погрешность измерения, связанная с тем, что газовый пузырь в отличие от жидкости более сжимаем. Тогда в рассматриваемом простейшем случае (без учета центробежных ускорений, угла наклона капилляра и других факторов), соотношение (2) можно записать в виде: ,

,

где

(ΔPж+ΔPг)•b - вязкостные потери давления в жидкости и газовых пузырях, образующихся вдоль капиллярного тракта передачи давления;

∑ ΔP

Эти потери обусловлены разным направлением деформации и кривизны поверхности раздела фаз при пульсациях измеряемого давления и могут резко возрастать.

Таким образом, наличие газовых пузырей приводит к снижению точности измеряемого давления.

Повышение точности измерения давления достигается за счет предварительного заполнения измерительных полостей буферной жидкостью с применением вакуумирования полостей перед ее заполнением. Это приводит к удалению газов, сорбированных на стенках капилляра и поверхности мембраны. Другим фактором, повышающим точность измерения, является предварительное обезгаживание буферной жидкости, что снижает или исключает газовыделение жидкости в процесс ее эксплуатации.

Третьим фактором, повышающим точность измерения, является выбор в качестве буферной жидкости химически пассивной к материалам микродатчика. Это также исключает взаимодействие измеряемой жидкости со стенками капилляра и образование газовых пузырей при повышенной температуре.

Далее, геометрическое соотношение капиллярной полости предложены исходя из следующих соображений:

а) значение диаметра капилляра более 1 мм в микродатчиках давления и перепада давления использовать нецелесообразно, т.к. размеры мембраны составляют несколько единиц миллиметра и увеличение диаметра полости приведет к снижению диапазона использования микродатчика (уменьшению функциональных возможностей микродатчика). С другой стороны, учитывая, что с уменьшением диаметра полости заметнее сказываются потери на трение при измерениях пульсирующих давлений. Таким образом, размер капиллярной полости целесообразно выбирать соизмеримым с размером диафрагмы, т.е. в диапазоне 0,1-1 мм (до 2-3 мм).

б) Минимальная длина капилляра (штуцера) выбирается из условия равновесия буферной жидкости под действием капиллярных и гравитационных сил и предотвращения ее вытекания должна составлять не менее 4-6 значений диаметра капилляра, т. е. максимальное отношение (d/h1)max составляет 0,25-0,17. Максимальная длина капилляра может быть выбрана с учетом реальных размеров в диапазоне от 1 до 50 мм. При этом отношение (d/n1)min составит ≈ 0,005.

в) Для конкретно выбранной буферной жидкости зависимость диаметра капилляра от его длины может быть найдена, например, из условия равновесия буферной жидкости в измерительной (подмембранной) полости (при отсутствии измеряемой жидкости) под действием сил поверхностного натяжения на границе раздела ΔPRM и гравитационных сил ΔP2 (без учета вязкостных сил), т.е.: ,

,

где

h1 - длина капилляра (штуцера) при его вертикальном расположении;

γ - удельный вес буферной жидкости.

Так, для капилляров, диаметр которых соизмерим с диаметром капли устойчивой сферической формы (менее одного мм), значения главных радиусов кривизны границы раздела R1 и R2 можно принять одинаковыми и равными половине диаметра капилляра. В качестве примера приведем значения ΔPRM и ΔP2 для воды σ = 55 дин/см), откуда видно, что условие (4) для выбранных значений d и h1 выполняется.

h1, мм; 2; 5; 10; 20

ΔP2 , гс/см2: 0,2; 0,5; 1 2

d = 2R, мм: 0,1; 0,4; 0,6; 1,0

ΔPRM, гс/см2: 22; 5,5; 3,7; 2,2

Таким образом, диаметр отверстия измерительной (подмембранной) полости целесообразно выбрать в диапазоне 0,1-1 мм, а отношение d/h1 = 0,25-0,005.

Целью изобретения является повышение точности измерения (давления) жидких сред.

Поставленная цель достигается тем, что в микродатчике перепада давления, содержащем корпус и мембрану, снабженную тензоизмерительной микросхемой, разделяющую корпус на измерительные - надмембранную и подмембранную - полости эти полости заполнены предварительно обезгаженной жидкостью, химически пассивной к материалам мембраны, корпуса и измерямой жидкости.

В частности, в микродатчике перепада давления в качестве буферной жидкости может быть принята измеряемая жидкость. Кроме того, с целью упрощения конструкции и удержания буферной жидкости в надмембранной и подмембранной полостях последние выполнены в виде круглых отверстий, диаметр отверстий полостей составляет d ≤ 1 мм (иногда может иметь значения до 2-3 мм), а отношение его к длине полости d/l < 1.

Способ изготовления предлагаемого микродатчика перепада давления, включающий разделение корпуса на надмембранную и подмембранную полости путем герметичного закрепления в нем мембраны, отличается тем, что подводящие капиллярные каналы штуцеров и полости предварительно вакуумируют, а затем заполняют предварительно обезгаженной жидкостью.

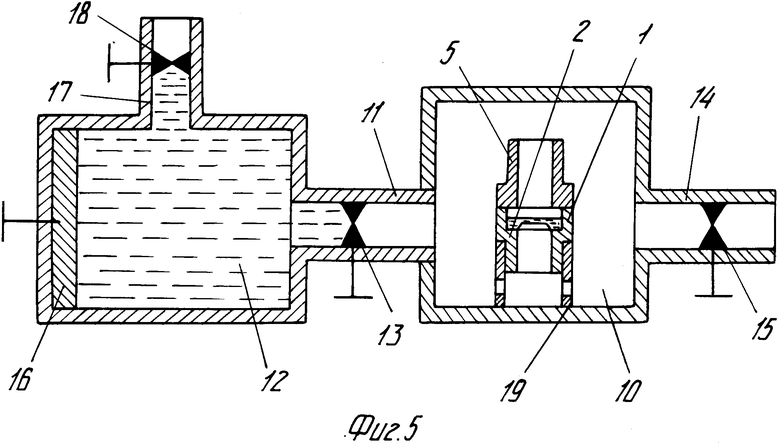

Предлагаемое изобретение поясняется чертежом, где на фиг, 1 и фиг. 2 показана физическая модель для оценки точности измерения микродатчика с полностью заполненным подмембранным каналом (фиг. 1) и с воздушной подушкой в этом канале (фиг. 2); фиг. 3 и фиг. 4 - различные упрощенные конструкции микродатчиков; фиг. 5 - схематичный способ заполнения полости жидкостью.

Микродатчик перепада давления Егиазаряна МДПД-Е содержит (см. фиг. 1-5) корпус 1 в виде штуцера, в котором герметично закреплена мембрана 2, изготовленная, в частности, из полупроводникового материала. Мембрана 2 с планарной стороны снабжена тензометрической микросхемой, в частности в виде тензометрического измерительного моста, который с помощью выводящих проводников 3, проходящих через корпус 1 микродатчика, подключен к внешней измерительной аппаратуре. Травленной поверхностью мембрана 2 обращена к подмембранной измерительной полости 4, заполненной предварительно обезгаженной буферной жидкостью, химически пассивной к материалам мембраны, корпуса и измеряемой жидкости. В качестве буферной жидкости может быть применена сама измеряемая жидкость.

С планарной стороны мембраны к корпусу 1 закреплен штуцер 5, имеющий надмембранную полость 6, также заполненную буферной жидкостью. Таким образом, мембрана 2, закрепленная герметично между штуцерами 1 и 5, создает в них две измерительные - надмембранную и подмембранную - полости 4 и 6. Со стороны обоих штуцеров 1 и 5 микродатчик закрыт съемными крышками 7, предназначенными для уменьшения испарения буферной жидкости во время хранения микродатчика. Измерительные полости 4 и 6 могут иметь самые различные конфигурации (цилиндрическую, Т, Г-образные или любые другие формы). Выводы 3 с помощью проводников 8 привариваются к контактным площадкам 9 мембраны 2.

Изготовление микродатчика перепада давления осуществляется следующим образом. Предварительно изготавливают мембрану 2, затем ее герметично закрепляют в корпусе 1, например, посредством связующего состава, при этом проводники 3 выводят сквозь корпус 1 с помощью известных герметизирующих составов.

Далее разваривают проводники 8 к выводам 3 и контактным площадками 9. Контактные площадки 9 мембраны 2, промежуточные проводники 8 и выводные проводники 3, т.е. места разварки проводников (см. фиг. 3 и 4) в корпусе 1 покрываются защитным слоем (герметизируются) с целью электрической изоляции и предохранения от механических повреждений. После выполнения этих операций к корпусу 1 герметично закрепляют штуцер 5. Далее надмембранную и подмембранную полости 4 и 5 заполняют предварительно обезгаженной буферной жидкостью. С этой целью группу микродатчиков (на чертеже показан один микродатчик) помещают в технологическую емкостью 10, которая с помощью соединительной трубки 11 соединена с второй технологической емкостью 12. Трубка 11 снабжена клапаном 13 для разделения емкостей 10 и 12 между собой, а емкость 10 - трубкой 14 для откачки газов из полости 10 и клапаном 15 для изоляции этой полости от окружающей среды. Емкость 12 снабжена поршнем 16 и трубкой 17 для откачки газов с клапаном 18 (микродатчики закрепляются в полости 10 с помощью приспособления 19).

Заполнение надмембранной и подмембранной полостей 4 и 6 микродатчика происходит следующим образом. Емкость 12 заполняется буферной жидкостью при закрытом клапане 13, обезгаживается через трубку 17 и закрывается клапаном 18. Одновременно откачивается полостью 10 первой технологической емкости через трубку 14 и закрывается клапан 15. Далее, открывая клапан 13 в трубке 11, буферную жидкость из полости 12 с помощью поршня 16 направляют в полость 10 и заполняют ее. При этом происходит полное заполнение надмембранной и подмембранной полостей 4 и 6 микродатчика предварительно обезгаженной жидкостью. После этой операции микродатчики снимают из емкости 10, при этом буферная жидкость остается в полостях 4 и 6, удерживаясь там за счет капиллярного эффекта, сил поверхностного натяжения и под действием атмосферного давления. На время транспортировки и хранения микродатчиков измерительные полости 4 и 6 закрывают крышками 7.

Работа предлагаемого устройства осуществляется следующим образом. Перед подключением микродатчика снимают крышки 7 и соединяют полости 4 и 6 своими штуцерами с измеряемой жидкостью. При этом благодаря буферной жидкости давление измеряемой жидкости передается через буферную жидкость мембране 2 без потерь или демпфирования, т.к. между мембраной 2 и измеряемой жидкостью отсутствует газовая подушка или пузырь.

Под воздействием измеряемого давления мембрана 2 деформируется, соответственно деформируя компоненты тензоизмерительной микросхемы, т.е. на выходе измерительной схемы появляется сигнал разбаланса, пропорциональный измеряемому давлению. Сигнал разбаланса по проводникам 8 и 3 передается вторичной аппаратуре. Всякое изменение величины измеряемого перепада давления в предлагаемом микродатчике воспринимается мембраной без искажения и потерь благодаря присутствию передающей давление буферной жидкости.

По сравнению с прототипом технико-экономическая эффективность предлагаемого устройства обусловлена, прежде всего, повышением точности измерений и расширением диапазона применения микродатчиков давления и перепада давления. Повышенная (высокая) точность позволит, например, оптимизировать технологический процесс, режим управления, повысить точность и достоверность получаемой информации, что способствует повышению качества изделий, работ и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010195C1 |

| МИКРОЭЛЕКТРОННЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ЕГИАЗАРЯНА | 1992 |

|

RU2054617C1 |

| СЧЕТЧИК ЕГИАЗАРЯНА ДЛЯ ЖИДКОСТЕЙ И ГАЗОВ СЖГ-Е | 1999 |

|

RU2180166C2 |

| ТЕНЗОЭЛЕМЕНТ ЕГИАЗАРЯНА | 1990 |

|

RU2035689C1 |

| СПОСОБ ЕГИАЗАРЯНА ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ | 1991 |

|

RU2049306C1 |

| Датчик давления | 1989 |

|

SU1781572A1 |

| Устройство для дозирования жидкостей | 1985 |

|

SU1348653A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТЯНЫХ СКВАЖИН | 2015 |

|

RU2593672C1 |

| ГЛУБИННЫЙ ДАТЧИК РАСХОДА БУРОВОГО РАСТВОРА | 2011 |

|

RU2485309C1 |

| ПРЕОБРАЗОВАТЕЛЬ ИЗМЕРИТЕЛЬНЫЙ ДЛЯ КОНТРОЛЯ И ИЗМЕРЕНИЯ ПЛОТНОСТИ ЗАГРЯЗНЕННЫХ И ЧИСТЫХ ЖИДКИХ СРЕД | 2009 |

|

RU2390755C1 |

Использование: изобретение относится к датчикам перепада давлений и может быть использовано при измерении давления воды и газа. Цель изобретения - повышение точности измерения. Сущность изобретения: в корпусе 1 датчика закреплена мембрана 2, разделяющая корпус на две полости - надмембранную 6 и подмембранную 4, соединенные с подводящими капиллярными каналами. Полости 6 и 4 и капиллярные каналы заполнены буферной жидкостью. Это позволяет передавать мембране 2 датчика неискаженное и без потерь давление измеряемой среды. 2 с.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛУПРОВОДНИКОВЫЙ ТЕНЗОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 0 |

|

SU381932A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термокомпенсированный интегральный датчик давления (его варианты) | 1981 |

|

SU1000804A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1994-11-03—Подача