Изобретение относится к технике для производства сверхтвердых материалов (СТМ), например алмазов, путем синтеза.

Известны разные методы получения СТМ. В настоящее время в технологии промышленного производства СТМ наиболее широко применяют методы синтеза, основанные на использовании высоких статических или динамических давлений (до 10 ГПа) при температуре до 4000 К. Таким экстремальным давлениям и температуре нагрева подвергают аппарат высокого давления (АВД), в котором размещена шихта - исходный состав для синтеза СТМ, например для производства алмазов из графита.

Для обеспечения значительного статического давления (в несколько десятков меганьютонов) необходим мощный и сложный гидропривод. Для размещения всего прессового оборудования требуются большие рабочие площади - сотни и более квадратных метров, т.е. помещение, сопоставимое с площадью промышленного цеха [1].

Известны способ синтеза сверхтвердого материала и установка для его осуществления, которые позволяют использовать одновременно преимущества и статического, и динамического методов: действие статического сжимающего усилия на АВД силового элемента в течение длительного времени (несколько часов) и применение в качестве источника энергии быстрогорящего вещества не бризантного действия, например пороха. Это позволяет получить и крупные, и качественные кристаллы при достаточно простой малогабаритной установке, которую можно эксплуатировать в обычном заводском помещении ограниченной площади.

Наиболее близкой к предлагаемому техническому решению по сущности является известная установка для синтеза сверхтвердого материала, которая реализует способ его получения, включающий в себя загрузку шихты в аппарат высокого давления, воспламенение топлива и создание давления газа на клиновой механизм и поддержание давления сжатия шихты до получения материала путем самотормозящего эффекта между клиновым механизмом и силовым элементом, а сама установка включает корпус, выполненный в виде рамы, установленный в нем аппарат высокого давления для размещения шихты, контактирующий с ним через силовой элемент клиновой механизм и привод его перемещения [2].

Недостатками известных технических решений являются: нестабильность работы самотормозящего клинового соединения из-за использования в качестве топлива быстрогорящего вещества не бризантного действия; размещение топлива в самом клине уменьшает площадь контакта клинового механизма с механизмом его перемещения, а это, в свою очередь, не позволяет создавать высокие давления в АВД из-за малых значений сжимающих сил, действующих на силовой элемент; зависимость размера установки от длины силового элемента, который должен быть предварительно напряжен для необходимости передачи и поддержания высоких давлений.

Целью изобретения является обеспечение проведения синтеза сверхтвердого материала под статическим давлением, превышающим известное, за счет стабильности работы при скольжении клина и силового элемента путем постепенного роста статической нагрузки.

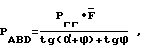

Поставленная цель достигается созданием способа синтеза сверхтвердого материала, включающего загрузку шихты в аппарат высокого давления, воспламенения топлива, создание давления газа на клиновой механизм и поддержание давления сжатия шихты до получения материала, путем самотормозящего эффекта между клиновым механизмом и силовым элементом, в котором согласно изобретению воспламеняют твердое медленногорящее ракетное топливо и создают давление по всей торцевой поверхности клинового механизма, а давление сжатия шихты выбирают равным ,

,

где

Pгг - давление газа, полученное в результате воспламенения ракетного топлива ГПа; - отношение площадей торцевой поверхности клина и силового элемента;

- отношение площадей торцевой поверхности клина и силового элемента;

ϕ - угол трения;

α - угол скоса клина.

Также поставленная цель достигается созданием установки для синтеза сверхтвердого материала, включающей корпус, выполненный в виде рамы, установленный в нем аппарат высокого давления для размещения шихты, контактирующий с ним через силовой элемент клиновой механизм и привод его перемещения, в котором, согласно изобретению, клиновой механизм снабжен механизмом обратного хода, а привод его перемещения выполнен в виде автономного газогенератора.

Изобретение характеризуется тем, что установка снабжена системой охлаждения аппарата высокого давления.

Использование этой системы позволяет сохранить прочностные характеристики элементов АВД продолжительное время.

Изобретение характеризуется тем, что механизм обратного хода клинового механизма выполнен в виде гидроцилиндра, корпус которого закреплен на раме, а поршень размещен в отверстии, выполненном в клине. Такое выполнение механизма позволяет механизировать процесс возврата клинового механизма в исходное положение.

Также изобретение характеризуется тем, что автономный газогенератор выполнен в виде цилиндра, корпус которого подвижный и контактирует с клином, а поршень закреплен неподвижно на раме и снабжен электрозапалом и на нем размещено твердое медленногорящее топливо. Такое выполнение газогенератора позволяет его сборку вне установки, что дает возможность оперативно вмешиваться в процесс регулирования давления газа, газоприхода и т.д.

Изобретение характеризуется тем, что ее силовой элемент выполнен в виде штока, на концах которого установлены подпятники, а на поверхности клинового механизма, контактирующей с силовым элементом, размещена пластина из материала более высокой твердости чем материал клина, при этом контактирующие поверхности подпятника силового элемента и пластины клинового механизма выполнены с антифрикционным покрытием.

Размещение на концах штока подпятников и установки пластины на клин позволяет упростить смену изношенных деталей при ремонте установки, а антифрикционное покрытие уменьшает трение между клином и штоком в месте скоса поверхностей.

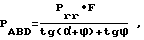

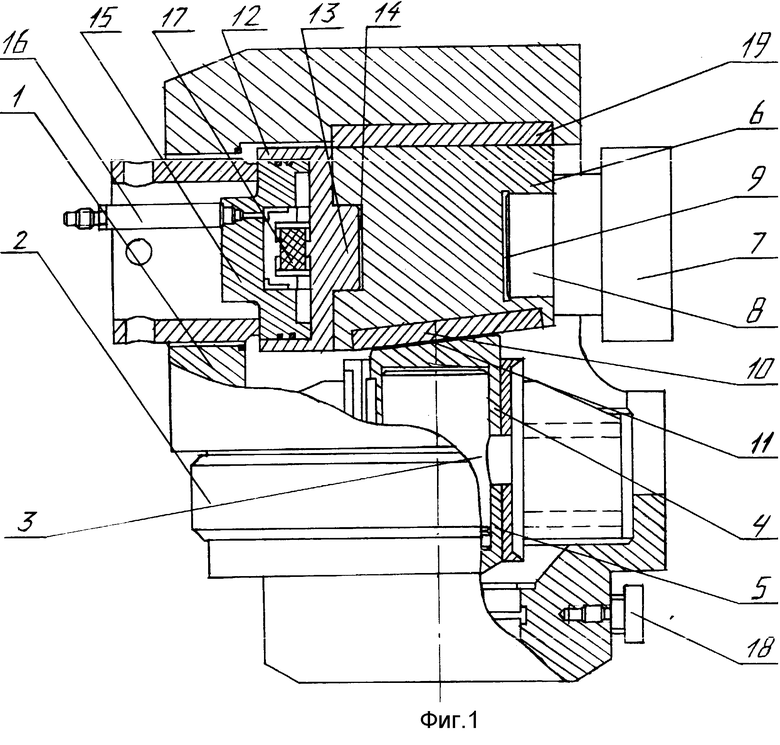

На фиг. 1 показана установка для синтеза сверхтвердого материала; на фиг. 2 - автономный газогенератор, разрез.

Установка для синтеза сверхтвердого материала включает корпус, выполненный в виде рамы 1, установленный в нем аппарат высокого давления 2 для размещения шихты, контактирующий с ним силовой элемент, выполненный в виде штока 3, на концах которого установлены подпятники 4, 5, клиновой механизм 6, привод его перемещения, выполненный в виде автономного газогенератора и привод его обратного перемещения в виде гидроцилиндра. Причем корпус 7 гидроцилиндра закреплен на раме 1, а поршень 8 размещен в отверстии 9 клинового механизма.

На контактирующей с силовым элементом поверхности клинового механизма установлена пластина 10 из материала более высокой твердости чем самого механизма, при этом на контактирующих поверхностях пластины 10 и подпятника 4 нанесено антифрикционное покрытие 11. Автономный газогенератор выполнен в виде цилиндра, подвижный корпус 12 которого контактирует по всей торцевой поверхности с клиновым механизмом. Причем для увеличения площади их контакта подвижный корпус может быть выполнен с выступом 13 (фиг. 1), который входит в отверстие 14 клинового механизма.

Поршень 15 цилиндра автономного газогенератора закреплен неподвижно на раме и снабжен электрозапалом 16 и установленным на нем твердым медленногорящим топливом 17.

Аппарат высокого давления 2 снабжен системой охлаждения 18. Конструкция этой системы может быть любой, например, в виде проточек в раме 1, по которым подается под давлением охлаждающая жидкость.

Способ синтеза сверхтвердого материала осуществляется следующим образом.

В аппарат высокого давления 2 загружают шихту, например порошкообразный графит, и катализатор - никель, кобальт, порошкообразное железо, устанавливают его в раму 1. Электрозапалом 16 воспламеняют твердое медленногорящее топливо. Форма заряда твердого топлива выбирается из условий обеспечения заданного закона гидроприхода

m = ρт•S • U, ,

где

ρт - плотность твердого топлива;

S - поверхность горения;

U - скорость горения топлива,

и характера изменения давления по времени процесса в газогенераторе.

Образовавшиеся при этом горении топлива газы создают давление около 60 МПа в полости цилиндра газогенератора, в результате чего получается сила, которая начинает двигать подвижный корпус 12, а через него и клиновой механизм по направляющей 19 рамы 1 и по наклонной плоскости, образованной между клиновым механизмом и силовым элементом и выполненной под углом скоса α . Скользя относительно подпятника силового элемента, клиновой механизм будет его сжимать и деформировать в продольном направлении. Это усилие сжатия передается на аппарат высокого давления. Величина силы сжатия должна быть достаточной для осуществления синтеза сверхтвердого материала и достигать не менее 45 МПа.

Давление в аппарате высокого давления зависит от давления в газогенераторе и характеристик мультипликатора давления и определяют по формуле ,

,

где

Pгг - давление газа, полученного в результате горения топлива; - отношение площадей торцевой поверхности клина и силового элемента;

- отношение площадей торцевой поверхности клина и силового элемента;

α - угол скоса клина;

ϕ - угол трения.

Угол наклона клина и контактирующего с ним торцевой поверхности подпятника штока устанавливают из условия самоторможения α ≥ 2ϕ . Стальной шток силового элемента находится в сжатом состоянии, являясь аккумулятором потенциальной энергии. Самотормозящее клиновое соединение не позволяет ему разжаться, т.е. вернуться из упругого состояния в начальное недеформированное. Это позволяет выдержать аппарат высокого давления под суммарной нагрузкой в течение длительного времени (до суток и более, без работающего газогенератора), необходимого для проведения полного цикла синтеза СТМ, и получить крупные и высокой чистоты кристаллы.

Предложенная конструкция газогенератора позволяет получать высокие давления (свыше 1000 атм) за счет герметизации поршня 15 в корпусе 12, т.к. она обеспечивается обтюрирующими кольцами 20, обладающими высокой надежностью.

В процессе технологического цикла АВД нагревают, поэтому в установке для синтеза сверхтвердого материала предусмотрено охлаждающее устройство 18.

По окончании технологического цикла с помощью гидроцилиндра осуществляют процесс возврата клинового механизма в исходное положение.

Предлагаемый способ синтеза сверхтвердого материала и установка для его осуществления обладают высокой технико-экономической эффективностью. Установка является малогабаритной, лабораторного типа с промышленной производительностью и содержит недорогостоящее оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ СИНТЕЗА СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2048882C1 |

| СПОСОБ РАЗГОНА СВЕРХЗВУКОВОГО ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2101536C1 |

| СВЕРХЗВУКОВОЙ САМОЛЕТ | 1995 |

|

RU2100253C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ МОНГОЛЬФЬЕРА | 1996 |

|

RU2093415C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ МОНГОЛЬФЬЕРА | 1996 |

|

RU2093416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2121012C1 |

| ТРУБЧАТОЕ ИЛИ ПОЛОЕ ИЗДЕЛИЕ ПОСТОЯННОГО ИЛИ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ ЛИСТОВОГО ИЛИ ЛЕНТОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2116199C1 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ВОЗДУШНЫМ ВИНТОМ ИЗМЕНЯЕМОГО ШАГА С ОБРАТНОЙ СВЯЗЬЮ | 1996 |

|

RU2108268C1 |

| ВОЗДУШНЫЙ ВИНТ ИЗМЕНЯЕМОГО ШАГА И СПОСОБ ИЗМЕРЕНИЯ УГЛОВОГО ПОЛОЖЕНИЯ ЕГО ЛОПАСТЕЙ | 1996 |

|

RU2099242C1 |

Изобретение относится к технике для производства сверхтвердых материалов (СТМ), например алмазов, путем синтеза. Способ синтеза сверхтвердого материала включает загрузку шихты в аппарат высокого давления, воспламенения топлива, создание давления газа на клиновой механизм и поддержание давления сжатия шихты до получения материала путем самотормозящего эффекта между клиновым механизмом и силовым элементом, в котором воспламеняют топливо и создают давление по всей торцевой поверхности клинового механизма, а давление сжатия шихты выбирают равным

где Ргг - давление газа, полученное в результате воспламенения ракетного топлива:  - отношение площадей торцевой поверхности клина и силового элемента; ϕ - угол трения; α - угол скоса клина, а установка для синтеза сверхтвердого материала, в которой копус выполнен в виде рамы, содержит установленный в нем аппарат высокого давления для размещения шихты, контактирующий с ним через силовой элемент клиновой элемент и привод его перемещения, Механизм обратного хода клинового механизма выполнен в виде гидроцилиндра, автономный газогенератор выполнен в виде цилиндра с подвижным корпусом. 2 с. и 5 з.п. ф-лы, 2 ил.

- отношение площадей торцевой поверхности клина и силового элемента; ϕ - угол трения; α - угол скоса клина, а установка для синтеза сверхтвердого материала, в которой копус выполнен в виде рамы, содержит установленный в нем аппарат высокого давления для размещения шихты, контактирующий с ним через силовой элемент клиновой элемент и привод его перемещения, Механизм обратного хода клинового механизма выполнен в виде гидроцилиндра, автономный газогенератор выполнен в виде цилиндра с подвижным корпусом. 2 с. и 5 з.п. ф-лы, 2 ил.

где Рг г - давление газа, полученное в результате воспламенения медленногорящего ракетного топлива; - отношение площадей торцевой поверхности клина и силового элемента;

- отношение площадей торцевой поверхности клина и силового элемента;

ϕ - угол трения;

α - угол скоса клина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, авторское свидетельство, 4251488, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2048882, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-27—Публикация

1997-03-03—Подача