Изобретение относится к области оборудования для утилизации резиновых изделий, например изношенных и бракованных шин.

Известна линия переработки шин, содержащая соединенные транспортными устройствами машину резки шин, машины предварительного и окончательного измельчения шин, а также установку рассева крошки, магнитный сепаратор, циклон сбора текстильного корда и бункера.

Недостатком известной линии является то, что в процессе переработки шин теряется примерно 20% резины, которая не подлежит утилизации, дробление фрагментов шин на крошку, размером менее 0,5 мм, имеет случайный характер, так как зубцы дробильных валов имеют весьма большие размеры, что приводит к необходимости многократного повторения процесса дробления и, как следствие, к большим затратам энергии и снижению производительности.

Задачами, решаемыми настоящим изобретением, являются увеличение выхода материала до 95% с одновременным снижением энергозатрат в 2,5 - 3,0 раза, а также повышение производительности процесса переработки.

Поставленные задачи решаются тем, что в линии переработки шин, содержащей соединенные транспортными устройствами машину резки шин, машины предварительного и окончательного измельчения шин, а также установку рассева крошки, магнитный сепаратор, циклон сбора текстильного корда и бункера, машины окончательного измельчения выполнены в виде мельниц тонкодисперсного помола, одна группа которых соединена транспортными устройствами друг с другом последовательно, а другая группа - параллельно, причем вход первой мельницы из последовательно соединенных связан с машиной предварительного измельчения шин, а выход последней мельницы этой группы соединен с установкой рассева крошки, имеющей два выхода, один из которых предназначен для отвода окончательно измельченной крошки в бункера, а второй связан с входами мельниц тонкодисперсного помола параллельной группы, выходы которых соединены с установкой рассева крошки, при этом магнитный сепаратор установлен между машиной предварительного измельчения шин и первой из последовательно соединенных мельниц тонкодисперсного помола.

При этом линия переработки шин может быть снабжена дополнительными машиной предварительного измельчения шин, мельницами тонкодисперсного помола, магнитным сепаратором, установкой рассева крошки, бункерами и циклоном сбора текстильного корда, связанными дополнительными транспортными устройствами, причем одна группа дополнительных мельниц соединена транспортными устройствами друг с другом последовательно, а другая - параллельно, вход первой дополнительной мельницы из последовательно соединенных связан с дополнительной машиной предварительного измельчения шин, а выход последней мельницы этой группы соединен с дополнительной установкой рассева крошки, имеющей два выхода, один из которых предназначен для отвода окончательно измельченной крошки в дополнительные бункера, а второй связан с входами дополнительных мельниц параллельной группы, выходы которых соединены с дополнительной установкой рассева крошки, при этом дополнительный магнитный сепаратор установлен между дополнительной машиной предварительного измельчения шин и первой из последовательно соединенных дополнительных мельниц тонкодисперсного помола, причем линия снабжена распределителем, размещенным на транспортном устройстве, связывающем машину резки шин с машинами предварительного измельчения, может быть также снабжена дополнительным распределителем, установленным на транспортном средстве, связывающим машину резки шин и дополнительную машину предварительного измельчения и предназначенным для связи упомянутого транспортного средства с машиной резки шин, при этом каждая из машин предварительного измельчения может быть выполнена в виде корпуса с установленным в нем приводным ротором, по периферии которого с возможностью поворота расположены режущие элементы, с размещенной в корпусе решеткой с отверстиями, горловиной на верхней части корпуса, причем на горловине и в нижней части корпуса может быть выполнено по два окна, на одном из которых установлен фильтр, а другое связано с циклоном сбора текстильного корда, при этом полость корпуса может быть облицована броневыми листами.

Управление двигателем каждой машины предварительного измельчения осуществляют посредством преобразователя частоты, вход которого связан с делителем тока блока управления двигателем. Над транспортными средствами подачи материала в машины предварительного измельчения установлены ролики, предназначенные для распределения материала по ширине транспортного средства. Каждая из мельниц тонкодисперсного помола может быть выполнена в виде установленных в корпусе приводной и стационарной планшайб, установленных с зазором по периферийным поверхностям, обращенным друг к другу, причем на торцах планшайб, обращенных друг к другу, могут быть закреплены ножи, и упомянутая поверхность приводной планшайбы может иметь уступы, высота которых увеличивается к периферии планшайбы, а упомянутая поверхность стационарной планшайбы может иметь концентрические выступы, высота которых увеличивается к периферии планшайбы, причем выступы выполнены напротив уступов приводной планшайбы, а поверхность стационарной планшайбы между выступов имеет арочную форму.

В стационарной планшайбе могут быть выполнены сквозные отверстия, предназначенные для подачи в пространство между планшайбами охлаждающей среды.

На периферии приводной планшайбы может быть смонтировано вентиляторное колесо, содержащее центробежные элементы, расположенные в плоскости зазора между планшайбами, и осевые элементы, расположенные в нижней части приводной планшайбы.

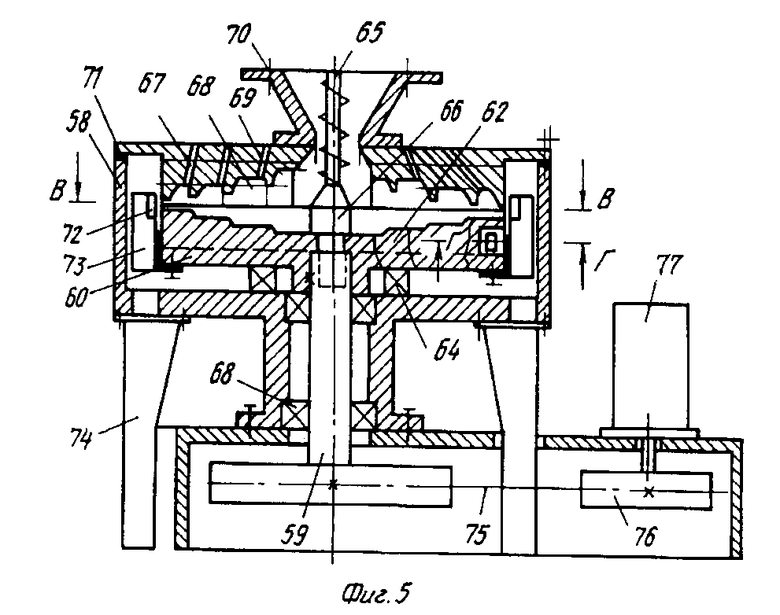

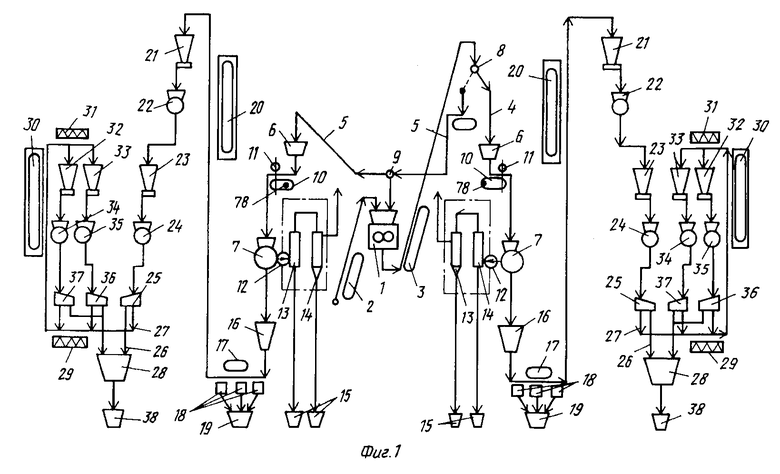

Сущность изобретения поясняется чертежами, где: на фиг. 1 изображена схема линии переработки шин; на фиг. 2 - машина предварительного измельчения, осевой разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - мельница тонкодисперсного помола, осевой разрез; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 5; на фиг. 8 - схема управления приводом машины предварительного измельчения.

Линия переработки шин состоит из двухроторной машины 1 резки шин, имеющей два ротора с фрезами, вращающимися с разной скоростью, транспортера 2 подачи шин в машину резки и транспортеров 3, 4, 5 подачи разрезанных частей шин в бункера 6 машин предварительного измельчения 7. На транспортерах 5 установлены распределители 8 и 9 возврата частей шин для повторной резки в машину резки 1 или подачи в бункер 6 второй машины предварительного измельчения 7.

В первую машину предварительного измельчения части шин подаются питателями 10, снабженными роликами 11 распределения частей шин по всей ширине питателя. Отбор текстильного корда из машин предварительного измельчения производится вентиляторами 12.

Продукты отбора поступают в циклоны 13 с фильтрами 14, а затем в тару 15. Машины предварительного измельчения связаны с бункерами 16, над которыми находятся транспортеры 17 и магнитные сепараторы 18, под которыми установлена тара 19. Транспортеры 17 связаны с норией 20, выход которой соединен с бункерами 21 мельниц тонкодисперсного помола 22, которые в свою очередь связаны с бункером 23 мельниц 24, связанных с входом установок рассева 25. Мельницы 22 и 24 образуют последовательную группу. Каждая из установок имеет два выхода 26 и 27. Выходы 26 предназначены для мелкой крошки и связаны с бункерами 28. Выходы 27 связаны с винтовыми конвейерами 29, а последние - с нориями 30, каждая из которых связана с винтовыми конвейерами 31, около которых расположены бункера 32 и 33 мельниц тонкодисперсного помола 34 и 35 параллельной группы. Выходы мельниц 34 и 35 связаны с рассевами 36 и 37, которые в свою очередь связаны с бункерами 28. Винтовые конвейеры 29 установлены под рассевами 36 и 37. Под бункером 28 установлена тара 38.

Каждая из машин предварительного измельчения 7 состоит из корпуса 39, в котором на подшипниках 40 смонтирован ротор 41. На осях 42 ротора установлены режущие элементы 43. Режущие элементы выполнены из ударопрочной стали трапецеидальной формы. В нижней части корпуса 39 закреплена при помощи эксцентриковых зажимов 44 подовая решетка 45, имеющая отверстия, размер которых соответствует размеру крошки измельчаемых шин.

На роторе установлены с одной его стороны маховик 46, а с другой - шкив 47, через ременную передачу 48 и шкив 49 связанный с двигателем 50.

На внутренних стенках корпуса установлены прокладки 51 и броневые листы 52. В нижней части корпуса имеются продольные окна 53, в одном из которых установлен фильтр 54. К верхнему торцу корпуса 39 прикреплена загрузочная горловина 55, в нижней части которой расположен отбойник 56, выполненный в виде тангенциально установленной по отношению к оси ротора пластины.

На боковой поверхности загрузочной горловины выполнены окна 57, на одном из окон также установлен фильтр 54.

Каждая из мельниц тонкодисперсного помола состоит из корпуса 58, в котором вертикально смонтирован вал 59 с планшайбой 60, в пазах которой под углом α к радиальным лучам посредством клинового механизма 61 закреплены ножи 62, выполненные из закаленной стальной ленты. Каждый клиновой механизм выполнен в виде двух клиньев, на один из которых устанавливается нож и закрепляется другим клином, установленным под ножом посредством винтового механизма 63. Подвижная планшайба 60 базируется в корпусе посредством подшипников 64. На верхнем торце планшайбы закреплен шнек 65 подачи крошки шин, в основании которого выполнена конусная направляющая 66 для подачи крошки в зону переработки.

На верхнем торце планшайбы 60 выполнен ряд концентрических плоских поверхностей (уступов) с повышением их уровня (высоты) по направлению к периферии планшайбы.

На верхнем торце корпуса 58 установлена стационарная планшайба 67, в пазах которой установлены ножи 68. Установка ножей осуществляется аналогично установке ножей на планшайбе 60, причем ножи устанавливаются друг относительно друга с углом β , который меньше угла трения материала перерабатываемых шин, что обеспечивает резание крошки ножами без ее скольжения вдоль ножей. Ножи 68 по отношению к ножам 62 сдвинуты от центра планшайбы, что обеспечивает беспрепятственное поступление материала к подвижным ножам 62. Поверхность планшайбы 67, обращенная к планшайбе 60, имеет узкие концентрические пояски (выступы), выполненные напротив уступов подвижной планшайбы.

Между поясками выполнены поверхности арочного профиля, в которые выходят сквозные отверстия 69, выполненные в стационарной планшайбе и предназначенные для подвода к ножам охлаждающей среды (например, воздуха).

Зазор на периферии между планшайбами равен размерам требуемой крошки, а разность зазоров между концентрическими поясками стационарной планшайбы и поверхностями подвижной планшайбы равна разности размеров поступающей крошки и размерам крошки после помола, деленной на количество концентрических поясков. Это обеспечивает равномерную работу ножей по всей длине.

К верхнему торцу планшайбы 67 прикреплена загрузочная горловина 70. Между планшайбой 67 и корпусом 58 установлены компенсаторы 71 для регулировки зазоров между ножами 62 и 68.

К нижнему торцу планшайбы 60 прикреплено вентиляторное колесо, содержащее центробежные элементы 72 и осевые элементы 73.

Центробежные элементы 72 служат для подачи воздуха через отверстия 69, выполненные в стационарной планшайбе, а элемент 73 предназначен для удаления крошки в отверстия, выполненные в нижней части корпуса 58 и лотка 74. На валу 59 установлен шкив, связанный ременной передачей 75 со шкивом 76, установленном на валу двигателя 77.

Для обеспечения максимальной производительности машины предварительного измельчения и исключения ее перегрузки двигатель 78 транспортного средства машин предварительного измельчения и машины предварительного измельчения снабжены системой управления, выполненной в виде преобразователя частоты 79, связанного с делителем тока 80, который в свою очередь связан с блоком привода 81 двигателя 50 машины предварительного измельчания 7.

Линия переработки шин работает следующим образом.

Подлежащие обработке шины устанавливают на захваты (на чертежах не показаны) транспортера 2, который подает их в машину резки 1, где осуществляется резка шин на куски. Куски шин подаются транспортером 3 к распределителю 8. Распределитель 8 направляет куски шин или на транспортер 4, или на транспортер 5. При подаче кусков шин на транспортер 5 последний подает их к распределителю 9, который направляет куски шин или обратно в машину шин для дополнительной их резки (при больших размерах шин или их кусков), или на вторую ветвь транспортера, который подает куски в бункер 6 второй машины 7 предварительного измельчения. Транспортер 4 также подает куски шин в бункер 6 первой машины 7 предварительного измельчения. Во время резки кусков (выработки бункеров 6), например, первой машиной 7 очередные порции кусков через транспортер 3 и распределитель 8 транспортерами 5 подаются в бункер 6 второй машины предварительного измельчения 7. Это позволяет обеспечить максимальную производительность линии, так как позволяет исключить простои машины резки шин, которая, как правило, бывает недогружена. Если обе машины загружены, то разрезанные куски перемещаются по замкнутому циклу: машина 1 - транспортер 3 - распределитель 8 - транспортер 5 - распределитель 9 - машина 1.

Из бункеров 6 куски шин попадают на питатели 10, по ширине питателей куски распределяются роликами 11.

Работа питателей регулируется преобразователем частоты 79 в зависимости от нагрузки двигателя 50, которая формируется делителем 80 в сигнал, подаваемый на вход преобразователя 79.

Куски шин, попадая в загрузочную горловину 55 машины предварительного измельчения, подаются в полость корпуса 39 и режущими элементами 43 отбрасываются на броневые листы 52 или подовую решетку 45. Так как удар осуществляется с большой силой, то в разрезаемом материале отсутствуют упругие деформации и он разрушается с минимальными энергетическими затратами.

Разрушение структуры кусков материала происходит с выделением текстильного и металлического корда. Текстильный корд через окна 53 и 57 удаляется вентилятором 12. За счет установки напротив окон 53 и 57 фильтров 54 интенсивность отводимого потока повышается, так как отсутствуют застойные зоны внутри машин 7 и корд удаляется в полном объеме.

От вентилятора 12 воздух с текстильным кордом попадает в циклон 14, откуда корд поступает в тару 15. Очистка воздуха осуществляется в фильтре 13.

Перерабатываемые куски шин под действием режущих элементов 43 могут перемещаться в направлении загрузочной горловины, препятствуя поступлению новых кусков. Для предотвращения этого явления в загрузочной горловине имеется отражатель 56, контактируя с которым куски возвращаются в зону обработки.

Увеличение размера режущих элементов 43 к своей периферии увеличивает центробежную силу, а следовательно, и разрушающую энергию, необходимую для переработки кусков.

При ударе режущие элементы отклоняются, поворачиваясь на осях 43, и восстанавливают свое положение при проходе в холостой зоне. Материал шин измельчается до тех пор, пока размеры частиц не позволят последним пройти через отверстия подовой решетки. Раздробленная резина и проволока металлического корда попадает в бункер 16, а из бункера - на транспортер 17. При перемещении измельченного материала транспортером 17 в области действия магнитных сепараторов 18 из него удаляются металлические составляющие, которые поступают в бункер 19.

Далее резиновая крошка, очищенная от текстильной и металлической составляющих, подается в бункера 21, а из бункеров - в мельницы тонкодисперсного помола 22. В мельницы тонкодисперсного помола крошка подается шнеком 65 и за счет скосов направляющей 66 равномерно распределяется по поверхности планшайбы 60. При вращении планшайбы 60 крошка измельчается подвижными 62 и неподвижными 68 ножами. За счет наклона ножей 62 под углом α , превышающим угол трения материала шин, ножи постепенно перемещают обрабатываемый материал к периферии планшайбы 60. В процессе перемещения крошки осуществляется ее непрерывное измельчение и при подходе к периферии планшайб ее размер должен быть меньшим зазора между планшайбами. Измельчение происходит по всей длине ножей. Технологические режимы в данном случае подбираются известными средствами. За счет того, что угол β между ножами 62 и 68 меньше угла трения резины, крошка не скользит между ножами, а измельчается.

Наличие на планшайбе 67 арочных поверхностей снижает трение крошки о поверхность планшайбы и тем самым выделение тепла.

Вентиляторное колесо, вращаясь вместе с планшайбой, обеспечивает охлаждение поверхностей планшайб и ножей за счет поступления воздуха через отверстия 69.

Измельченная крошка лопастями осевого вентилятора 73 подается в отверстия корпуса 58 и лотки 74. Из лотков 74 крошка подается в бункера 23 и из них в последовательно установленную мельницу тонкодисперсного помола 24, которая по своей конструкции выполнена аналогично мельнице 22, но имеет меньшие зазоры между планшайбами 60 и 67. После обработки в мельнице 24 крошка поступает в устройство рассева 25, в котором отсеивается фракция размером не более 0,5 мм, поступающая в бункер готовой продукции 28.

Крошка, не просеянная в рассеве 25, винтовым контейнером 29, норией 30 и винтовым конвейером 31 подается в бункера 32 и 33, откуда поступает в параллельно установленные мельницы 34 и 35 и далее в рассевы 36 и 37. Крошка, размером менее 0,5 мм, поступает в тару 28, а имеющая большие размеры подается винтовым конвейером 29, норией 30, винтовым конвейером 31 в бункера 32 и 33 и в мельницы 34 и 35 на домол.

Конструкции агрегатов линии, не отраженные в описании, общеизвестны и не являются предметом изобретения.

Эффективная работа линии обеспечивается:

- осуществлением в процессе измельчения шин технологического процесса, в котором усилие сжатия заменены на усилия сдвига, что значительно снижает энергию, потребляемую машинами и механизмами измельчения;

- осуществлением домолота частиц с большим (по сравнению с заданным) размером, что позволяет получить выход тонкодисперсной крошки до 95%;

- попеременной загрузкой бункеров машин предварительного измельчения, обеспечивающей работу линии без простоя агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2002 |

|

RU2213657C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 2005 |

|

RU2312015C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| РОТОРНО-ВИХРЕВОЙ АППАРАТ | 1996 |

|

RU2098201C1 |

Изобретение предназначено для утилизации резиновых изделий. В линии переработки шин машины окончательного измельчения, выполненные в виде мельниц тонкодисперсного помола, одна группа которых соединена транспортными устройствами друг с другом последовательно, а другая - параллельно, причем вход первой из последовательно соединенных мельниц связан с машиной предварительного измельчения шин, а выход последней мельницы этой группы соединен с установкой рассева крошки, имеющей два выхода, один из которых предназначен для отвода окончательно измельченной крошки, а второй связан с входами мельниц тонкодисперсного помола параллельной группы, выходы которых соединены с установкой рассева крошки. Линия может быть снабжена дополнительными машиной предварительного измельчения шин, мельницами тонкодисперсного помола, магнитным сепаратором, установкой рассева крошки, бункерами и циклоном сбора текстильного корда, распределителем. Каждая из машин предварительного измельчения может быть выполнена в виде корпуса с установленным в нем приводным ротором, по периферии которого с возможностью поворота расположены режущие элементы, с размещенной в корпусе решеткой с отверстиями, горловиной на верхней части корпуса, причем на горловине и в нижней части корпуса выполнено по два окна, на одном из которых установлен фильтр, а другое связано с циклоном сбора текстильного корда, при этом полость корпуса может быть облицована броневыми листами, управление двигателем каждой машины предварительного измельчения может быть осуществлено посредством преобразователя частоты, над транспортными средствами могут быть установлены ролики, а каждая из мельниц тонкодисперсного помола может иметь самостоятельное выполнение. Изобретение позволяет увеличить выход материала до 95% с одновременным снижением энергозатрат в 2,5 - 3,0 раза, а также повысить производительность процесса переработки. 7 з.п. ф-лы, 8 ил.

| Переработка изношенных шин | |||

| - Сборник научных трудов ЦНИИТЭ "Москва", 199 2, с.88-93. |

Авторы

Даты

1998-07-27—Публикация

1997-05-21—Подача