Изобретение относится к очистке мелких изделий от масла, в том числе окалины, на предприятиях машиностроения и черной металлургии.

Известен способ очистки замасляной окалины от включений масел, предусматривающий ее термическую обработку во вращающихся печах [1,2]. В процессе такой обработки масла выжигаются, а окалина переходит в сажистое железо.

Недостатками способа являются: безвозвратные потери масел; образование токсичных масел; образование токсичных газов; загрязнение окалины соединениями углерода.

Известен способ очистки замасляной окалины обезжиривающими реагентами с последующей промывкой водой [3]. По способу для очистки применяют раствор следующего состава, г/см3:

Едкий натр - 0,03 - 0,050

Тринатрий фосфат - 0,07 - 0,08

Жидкое стекло - 0,006 - 0,008

Очистку производят во вращающемся барабане, перфорированный корпус которого погружен в ванну с раствором, при температуре раствора 50 - 70 oC в течение 20 - 25 мин.

После очистки барабан переставляют в ванну с водой и производят промывку при температуре воды 60 - 80oC в течение 20 - 25 мин.

Недостатком способа и устройства для его реализации являются многокомпонентность состава обезжиривающего раствора, применение дорогих и дефицитных компонентов, таких как едкий натр и тринатрий фосфат, высокая трудоемкость, связанная с загрузкой барабанов, их перестановкой и периодичность процесса.

Известен способ очистки мелких изделий от масла, включающий обработку мелких изделий от масла нагретыми моющими растворами при непрерывном перемешивании изделий с последующей их промывкой [4].

Недостатком известного способа является недостаточная очистка изделий от масла.

Известно устройство для очистки мелких деталей от масла, содержащее соосно установленные цилиндрические очистные барабаны с винтовыми канавками для очистки и промывки изделий, соосные цилиндрические перегрузочные барабаны с размещенными в них дополнительными барабанами в виде усеченного конуса, меньшее основание которого обращено к последующему по ходу движения деталей барабану, оснащенными витками со щелями, средство транспортировки из очистных барабанов в перегрузочные, привод движения барабанов, систему подачи моющих растворов, выполненную в виде расположенных в их нижней части ванн, с форсунками, которое принято за ближайший аналог [4].

Недостатками устройства являются: низкая эффективность промывки вследствие отсутствия циркуляционного движения жидкости в зоне промывки и образования застойных зон, а также отсутствие движения жидкости относительно изделий, поскольку силы трения между изделиями больше сил трения между ними и поверхностью винтовой канавки, то при вращении барабана слой изделий не пересыпается, а проскальзывает в канавке как целое; невозможность очистки мелкодисперсных материалов, например окалины, поскольку в витках конуса переходной зоны имеется щель для стока раствора, через которую окалина просыпается обратно в барабан; повышенный расход очистных и промывных жидкостей, поскольку форсунки работают непрерывно и они неподвижны, то при вращении барабана в момент прохождения межвиткового зазора распыляемый факел через межвитковое пространство уходит из барабана и осаждается на стенках ванн.

Задачей, на решение которой направлено изобретение, является удешевление и повышение эффективности очистки мелких изделий, в том числе замасляной окалины.

Предлагаемый способ очистки мелких изделий от масла включает в себя обработку нагретыми моющими растворами при непрерывном перемешивании изделий с последующей их промывкой. При этом в качестве моющего раствора применяется водный раствор жидкого стекла плотностью 1,1 г/см3.

Отличительной особенностью способа является то, что в нем применен новый состав моющего раствора.

Для реализации способа в устройстве для очистки мелких изделий от масла, содержащем соосно установленные цилиндрические очистные барабаны для очистки и промывки изделий, соосные цилиндрические перегрузочные барабаны с размещенными в них дополнительными барабанами в виде усеченного конуса, меньше основание которого обращено к последующему по ходу движения деталей очистному барабану, средство транспортировки из очистных барабанов в перегрузочные, привод вращения барабанов, систему подачи моющих растворов, выполненную в виде расположенных в их нижней части ванн, стенки очистных барабанов образованы жалюзями, которые отогнуты кромками, совпадающими по направлению изгиба с направлением вращения барабанов, перекрывают друг друга с зазором, перегрузочные барабаны снабжены установленным в них цилиндрическим жалюзийным делителем пульпы, а средство транспортировки изделий из очистных барабанов в перегрузочные выполнено в виде улиточного перегружателя.

Указанные отличительные особенности позволяют упростить и удешевить процесс очистки мелких изделий при повышении эффективности очистки.

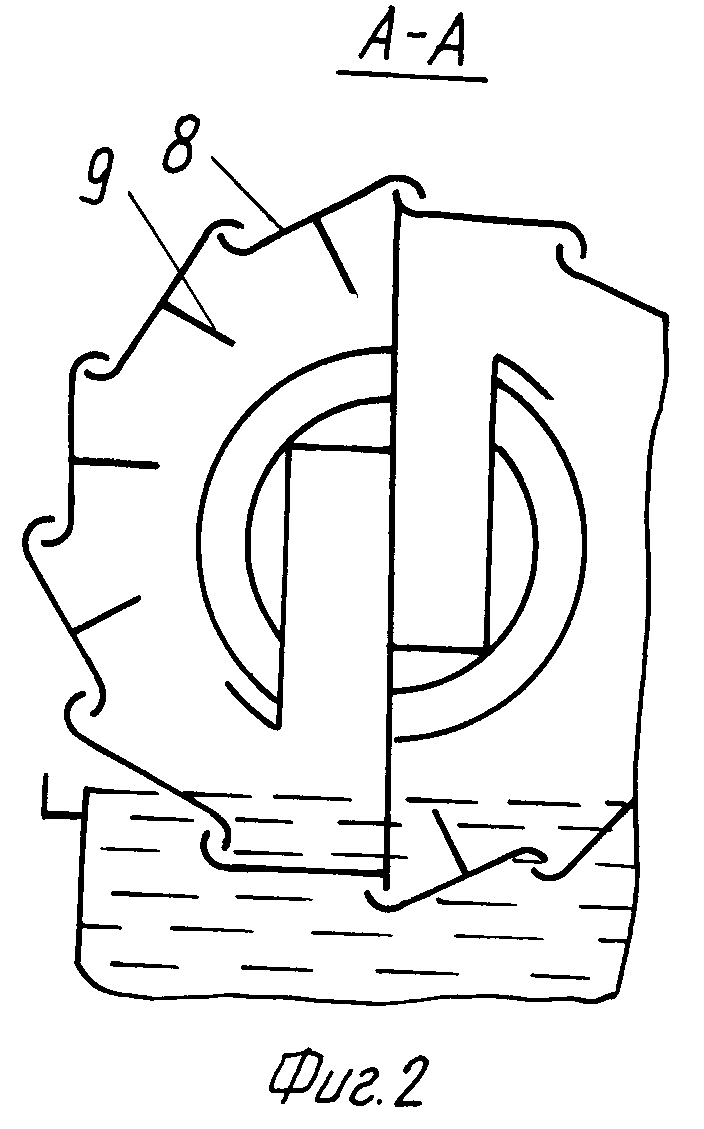

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез A-A на фиг.1.

Устройство представляет собой соосно установленные очистной и промывной 2 барабаны, соединенные перегрузочным барабаном 3 с обратным конусом 4 и жалюзийным разделителем 5 пульпы. Продольная ось барабанов наклонена к горизонту под углом 3o. На цилиндре барабана 3 установлен зубчатый венец 6, соединенный с приводом вращения (не показан). Со стороны входа в барабан 1 и выхода из барабана 2 имеются опорные бандажи 7 под опорные и упорный ролики. Цилиндрические стенки барабанов 1 и 2 образованы из отдельных жалюзей 8, которые отогнутыми кромками перекрывают друг друга с зазором, причем направление отгибов кромок совпадает с направлением вращения барабана. С внутренней стороны к жалюзям 8 приварены продольные лопасти 9. Разгрузочные торцы барабанов 1 и 2 перекрыты улиточными перегружателями 10. Нижние части барабанов 1 и 2 погружены соответственно в ванны 11 и 12 с водным раствором жидкого стекла и водой соответственно. Стенки 11 и 12 имеют паровые рубашки 13 для нагрева рабочих жидкостей. В верхней части ванн на уровне зеркала жидкостей имеются переливные дороги 14, соединенные трубопроводами с емкостями для сбора экстрагированного масла.

Способ очистки осуществляется в следующей последовательности.

Перед началом работы в ванну 11 заливается раствор жидкостного стекла требуемой плотностью 1,1 г/см3, в ванну 12 заливается вода. Путем подачи пара в рубашки 13 ванн 11 и 12 рабочие жидкости разогреваются до 50 - 70oC, после чего через загрузочную горловину барабана 1 осуществляется непрерывная подача замасляных мелких деталей или замасляной окалины. В процессе работы осуществляется непрерывная подпитка ванн 11 и 12 рабочими жидкостями, их подогрев и поддерживание заданной температуры. Через горловину мелкие изделия ссыпаются в барабан 1 и при осаждении на жалюзи 8 попадают под воздействие раствора жидкого стекла. При вращении барабана мелкие изделия захватываются лопастями 9, поднимаются и по достижении лопастью угла наклона, большего угла естественного откоса, ссыпается в слой раствора стекла. Таким образом достигается перемешивание мелких изделий и интенсифицируется процесс взаимодействия с рабочим раствором. При этом молекулы жидкого стекла расклинивают масляную пленку на поверхности мелких изделий и экстрагируют масло, которое всплывает и образует слой на поверхности раствора. В то же время благодаря жалюзийному устройству наружной поверхности барабана 1 раствор стекла в барабане непрерывно сообщается с раствором в ванне 11. При вращении раствор в барабане поднимается над уровнем раствора в ванне и под действием гидростатического давления вытекает через зазор между жалюзями 8 в ванну 11. С обратной стороны при погружении жалюзей 8 раствор втекает внутрь барабана 1. Это предотвращает обратное попадание масла в барабан. Образующаяся на поверхности раствора масляная пленка перетекает переливной порог 14 ванны 11 и отводится в сепаратор, где разделяется на масло и раствор.

При периодическом подъеме и сбрасывании мелких изделий происходит их очищение от масла и продвижение вдоль барабана к улиточным перегружателям 10.

По достижении их мелкие изделия вместе с раствором перегружаются на жалюзийный разделитель 5 пульпы. При движении вдоль разделителя 5 раствор стекает через зазор между жалюзями на обратный конус 4 и по нему отводится обратно в барабан 1. Сгущенный осадок, оставшийся на разделителе, поступает в промывной барабан 2.

В промывном барабане 2 происходят процессы, аналогичные изложенным, в результате мелкие изделия очищаются от остатков масла и жидкого стекла, обезвоживаются не разделителе пульпы и направляются на дальнейшую переработку.

Пример. Устройство с барабанами диаметром 250 мм вращается со скоростью 35 об/мин. На устройстве производилась очистка мелких изделий, в частности окалины, с исходным содержанием масла 16% в водном растворе жидкого стекла плотностью не менее 1,1 г/см3 при температуре раствора 50-70oC в течение 20 -25 мин с последующей промывкой водой.

Результаты эксперимента приведены в таблице.

При плотности раствора жидкого стекла менее 1,1 г/см3 остаточное содержание масла превышает допускаемое.

Использование изобретения позволяет упростить и удешевить очистку, повысить эффективность очистки. Обезжиривающий раствор жидкого стекла плотностью 1,1 г/см3 обеспечивает хорошую очистку мелких деталей, в том числе окалины, остаточное содержание масла в окалине составляет не более 1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2096301C1 |

| ЧИСТЯЩЕЕ СРЕДСТВО ДЛЯ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2098467C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1995 |

|

RU2104956C1 |

| МОЮЩИЙ РАСТВОР ДЛЯ ОЧИСТКИ И ОБЕЗЖИРИВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2247142C1 |

| СПОСОБ ОЧИСТКИ ТРУБОПРОВОДОВ СИСТЕМ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ОТ КАРБОНАТНЫХ ОТЛОЖЕНИЙ | 1996 |

|

RU2101105C1 |

| СРЕДСТВО ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2077609C1 |

| СПОСОБ ОЧИСТКИ И КОНСЕРВАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2101384C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2107091C1 |

| Установка для очистки изделий | 1988 |

|

SU1639796A1 |

| СПОСОБ УТИЛИЗАЦИИ МЕЛКОЙ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2003 |

|

RU2241762C1 |

Использование изобретения: может быть использовано при утилизации замасляной окалины из вторичных отстойников системы водоснабжения прокатного производства на предприятиях черной металлургии. Сущность изобретения: очистка замасляной окалины включает обработку ее нагретыми обезжиривающими реагентами при непрерывном перемешивании с последующей промывкой водой. При этом обработку производят водным раствором жидкого стекла плотностью не менее 1,1 г/см3. Устройство для осуществления предлагаемого способа содержит соосно установленные цилиндрические очистные барабаны, соосные цилиндрические перегрузочные барабаны для очистки и промывки изделий, средство транспортировки материала из очистных барабанов в перегрузочные, привод вращения барабанов, систему подачи моющих растворов, выполненную в виде расположенных в них нижней части ванн. Стенки очистных барабанов образованы жалюзями, которые отогнутыми кромками, совпадающими по направлению изгиба с направлением вращения барабанов, перекрывают друг друга с зазором. При этом внутри перегрузочных барабанов дополнительно установлены барабаны в виде усеченного конуса с цилиндрическим жалюзийным разделителем пульпы внутри него, меньшее основание которого обращено к последующему по ходу движения окалины очистному барабану. Средство транспортировки окалины из очистных барабанов в перегрузочные представляет собой улиточный перегружатель. 2 с.п.ф-лы, 2 ил., 1 табл.

Авторы

Даты

1998-03-27—Публикация

1995-12-07—Подача