Изобретение относится к области очистки изделий, в частности мойки изделий в барабанах, и может быть использовано для очистки изделий от жировых и механических загрязнений, а также для подготовки их поверхности к нанесению покрытий.

Цель изобретения - сокращение габаритов и повышение качества очистки.

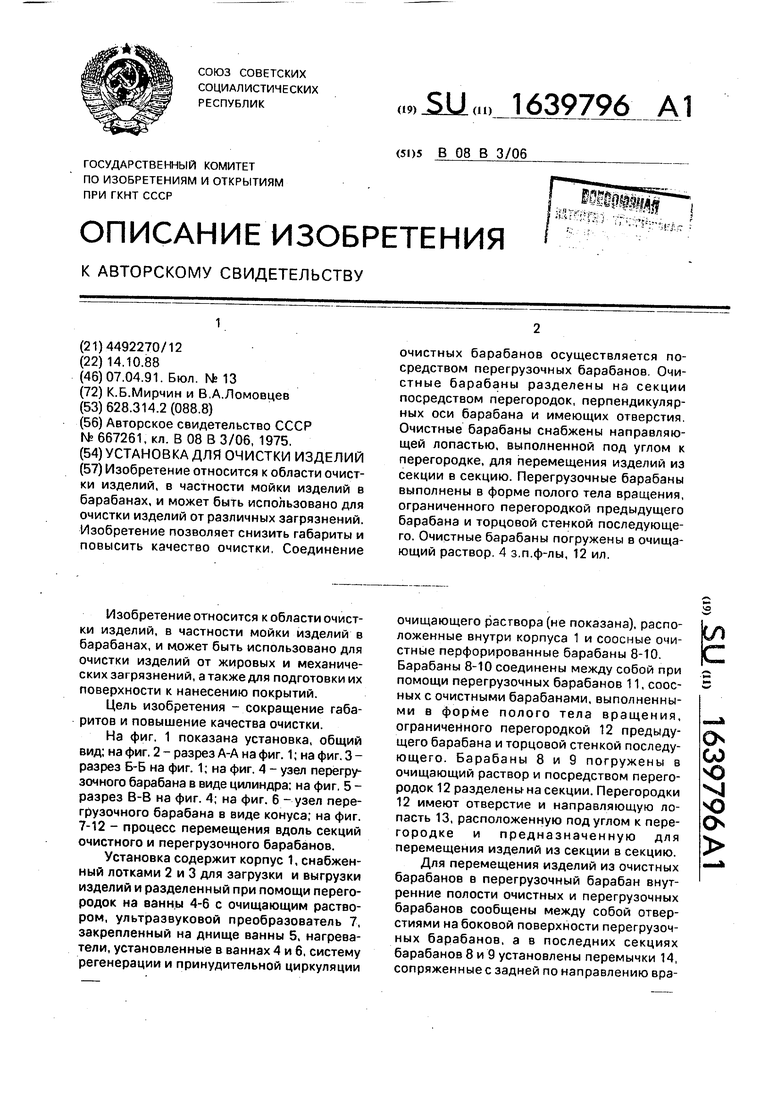

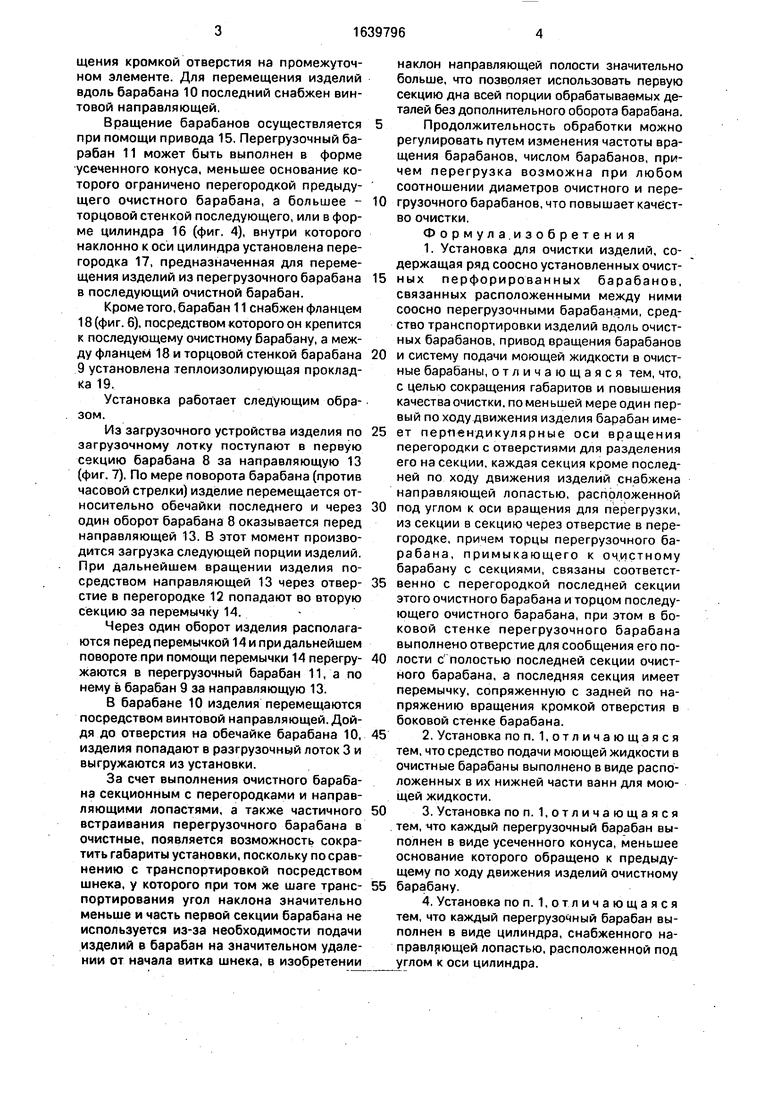

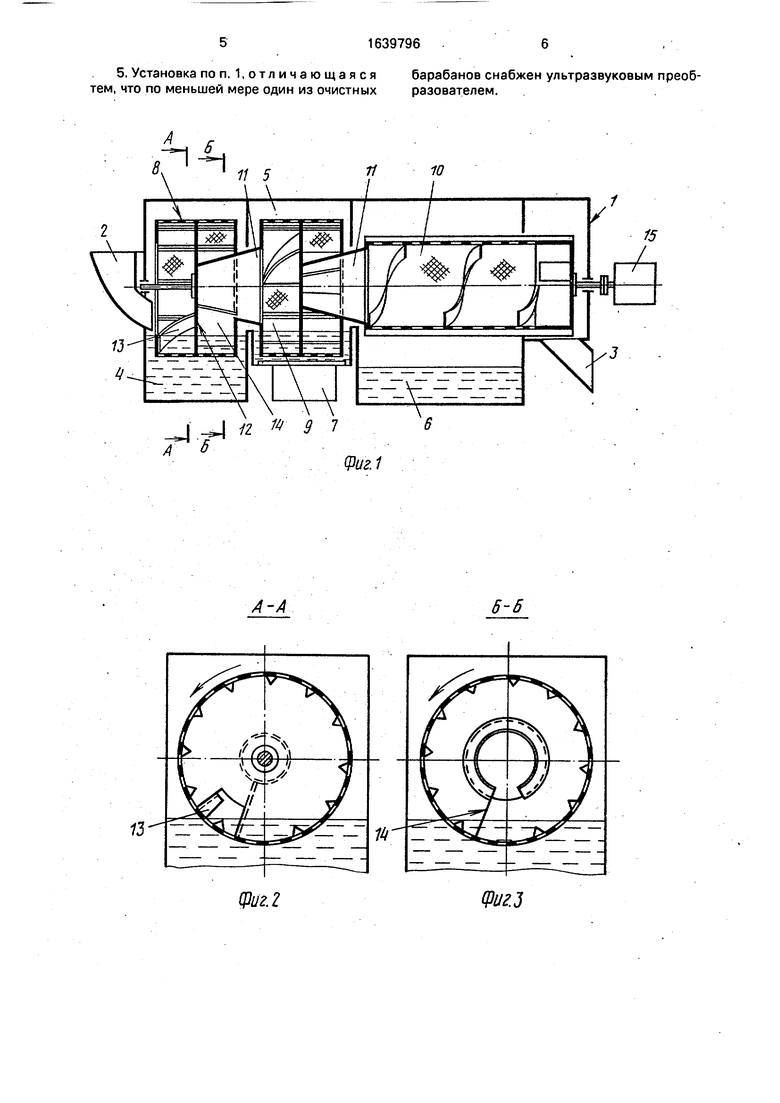

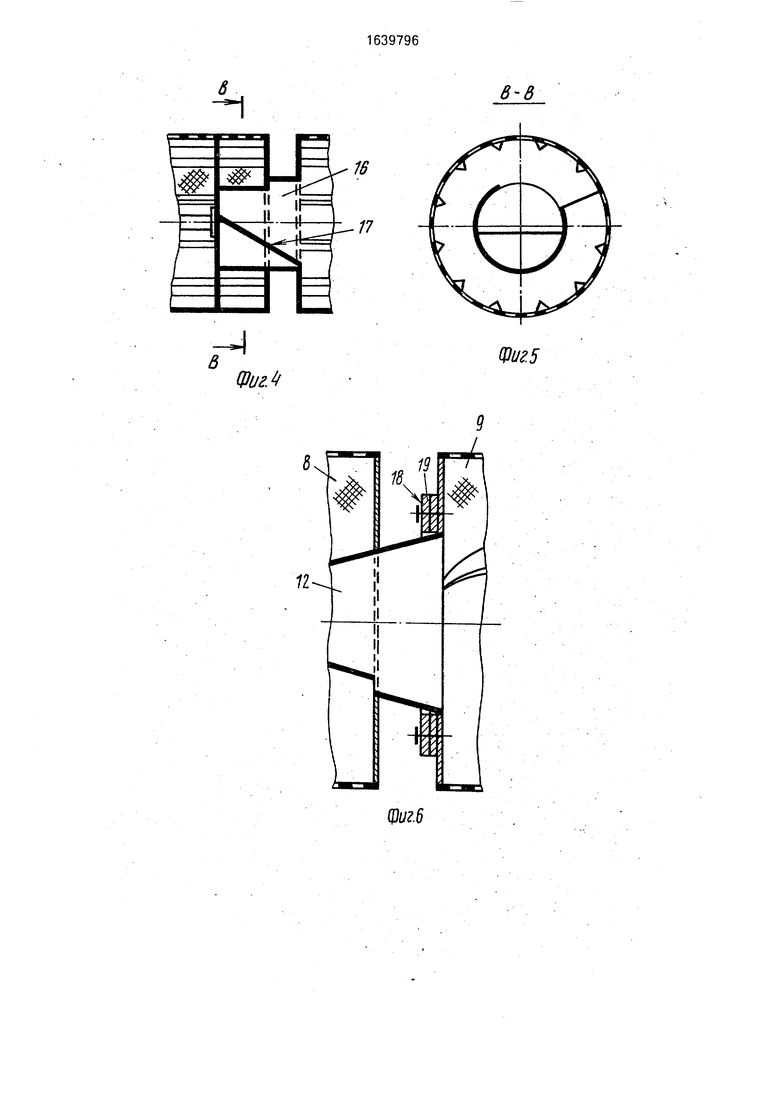

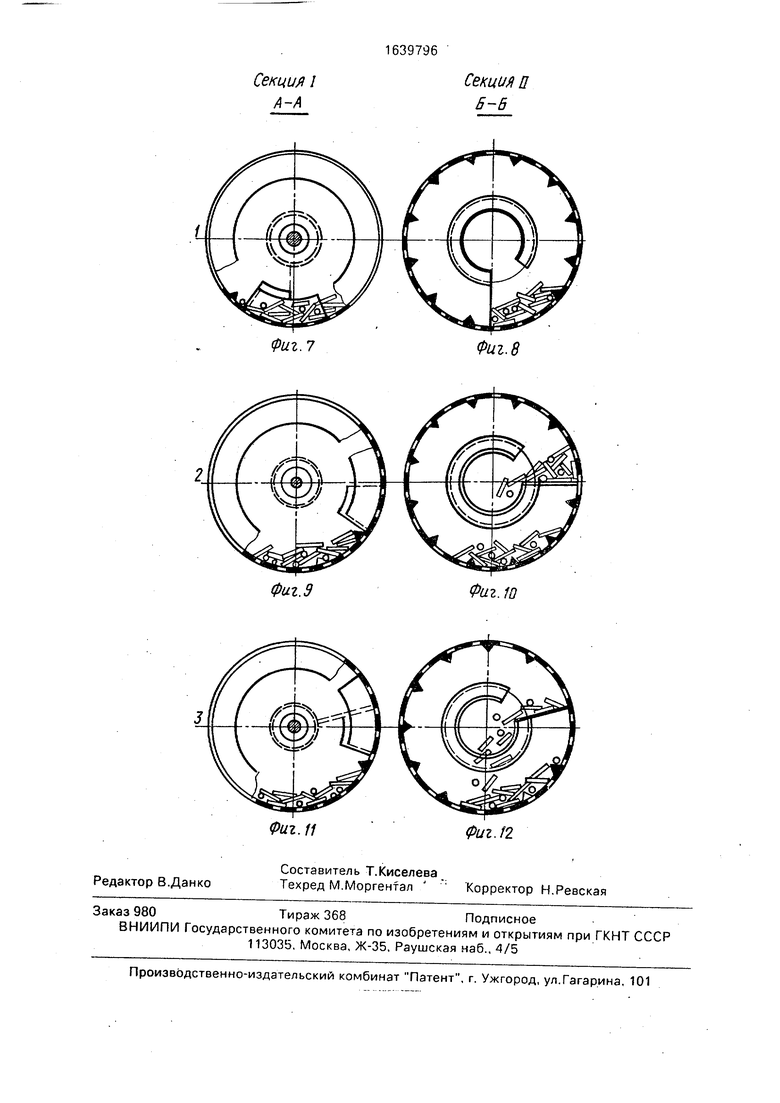

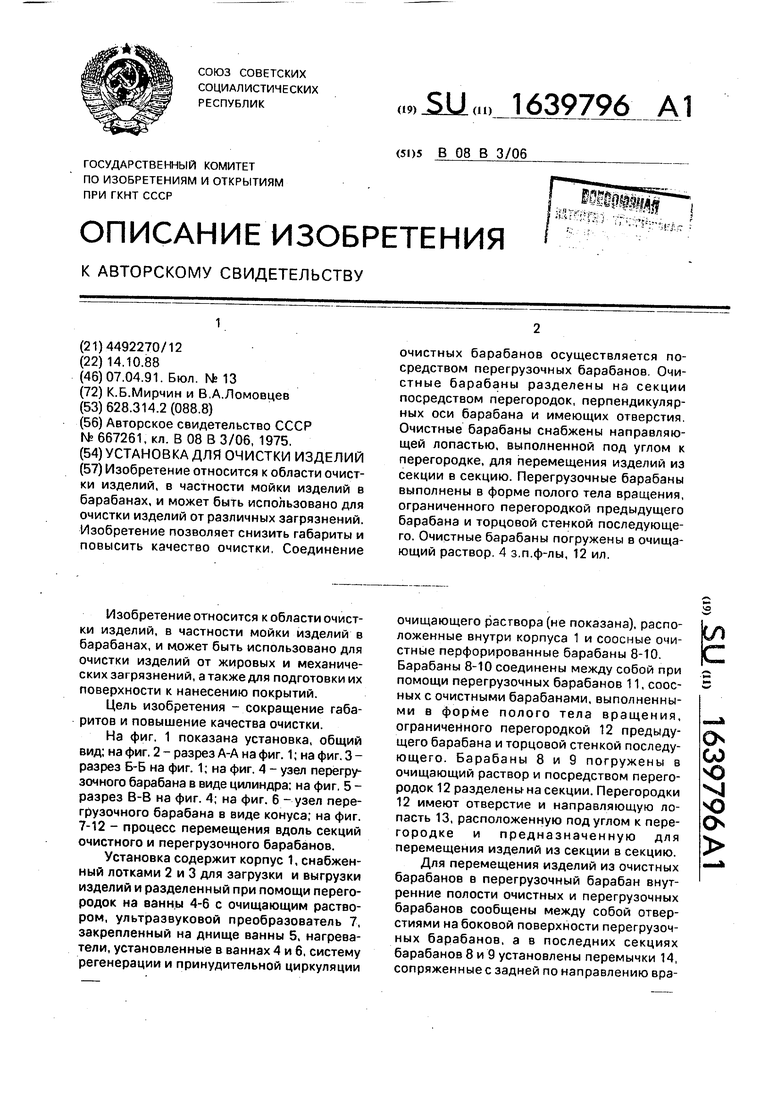

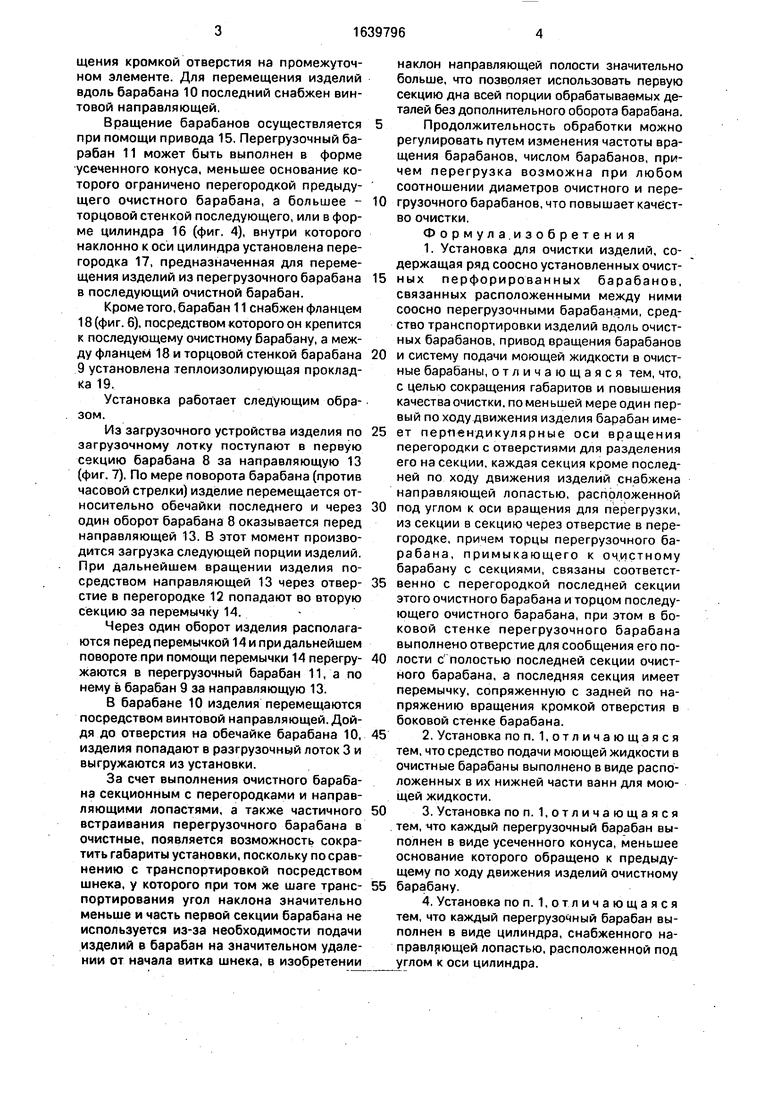

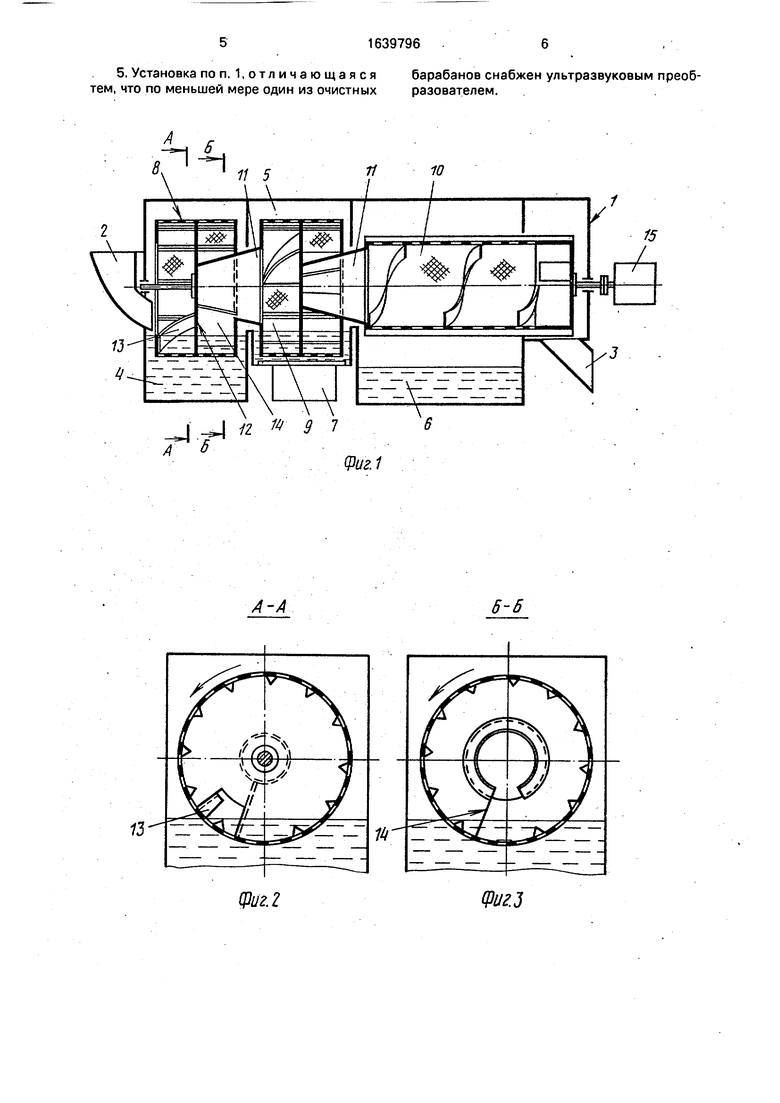

На фиг. 1 показана установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел перегрузочного барабана в виде цилиндра: на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - узел перегрузочного барабана в виде конуса; на фиг. 7-12 - процесс перемещения вдоль секций очистного и перегрузочного барабанов.

Установка содержит корпус 1, снабженный лотками 2 и 3 для загрузки и выгрузки изделий и разделенный при помощи перегородок на ванны 4-6 с очищающим раствором, ультразвуковой преобразователь 7, закрепленный на днище ванны 5, нагреватели, установленные в ваннах 4 и 6, систему регенерации и принудительной циркуляции

очищающего раствора (не показана), расположенные внутри корпуса 1 и соосные очистные перфорированные барабаны 8-10. Барабаны 8-10 соединены между собой при помощи перегрузочных барабанов 11, соос- ных с очистными барабанами, выполненными в форме полого тела вращения, ограниченного перегородкой 12 предыдущего барабана и торцовой стенкой последующего. Барабаны 8 и 9 погружены в очищающий раствор и посредством перегородок 12 разделены на секции. Перегородки 12 имеют отверстие и направляющую лопасть 13, расположенную под углом к перегородке и предназначенную для перемещения изделий из секции в секцию. Для перемещения изделий из очистных барабанов в перегрузочный барабан внутренние полости очистных и перегрузочных барабанов сообщены между собой отверстиями на боковой поверхности перегрузочных барабанов, а в последних секциях барабанов 8 и 9 установлены перемычки 14, сопряженные с задней по направлению враО

со ю ч о о

щения кромкой отверстия на промежуточном элементе. Для перемещения изделий вдоль барабана 10 последний снабжен винтовой направляющей.

Вращение барабанов осуществляется при помощи привода 15, Перегрузочный барабан 11 может быть выполнен в форме усеченного конуса, меньшее основание которого ограничено перегородкой предыдущего очистного барабана, а большее - торцовой стенкой последующего, или в форме цилиндра 16 (фиг. 4), внутри которого наклонно к оси цилиндра установлена перегородка 17, предназначенная для перемещения изделий из перегрузочного барабана в последующий очистной барабан.

Кроме того, барабан 11 снабжен фланцем 18 (фиг. 6), посредством которого он крепится к последующему очистному барабану, а между фланцем 18 и торцовой стенкой барабана 9 установлена теплоизолирующая прокладка 19.

Установка работает следующим образом.

Из загрузочного устройства изделия по загрузочному лотку поступают в первую секцию барабана 8 за направляющую 13 (фиг. 7), По мере поворота барабана (против часовой стрелки) изделие перемещается относительно обечайки последнего и через один оборот барабана 8 оказывается перед направляющей 13. В этот момент производится загрузка следующей порции изделий. При дальнейшем вращении изделия посредством направляющей 13 через отверстие в перегородке 12 попадают во вторую секцию за перемычку 14.

Через один оборот изделия располагаются перед перемычкой 14 и при дальнейшем повороте при помощи перемычки 14 перегружаются в перегрузочный барабан 11, а по нему в барабан 9 за направляющую 13.

В барабане 10 изделия перемещаются посредством винтовой направляющей. Дойдя до отверстия на обечайке барабана 10, изделия попадают в разгрузочный лоток 3 и выгружаются из установки.

За счет выполнения очистного барабана секционным с перегородками и направляющими лопастями, а также частичного встраивания перегрузочного барабана в очистные, появляется возможность сократить габариты установки, поскольку по сравнению с транспортировкой посредством шнека, у которого при том же шаге транспортирования угол наклона значительно меньше и часть первой секции барабана не используется из-за необходимости подачи изделий в барабан на значительном удалении от начала витка шнека, в изобретении

наклон направляющей полости значительно больше, что позволяет использовать первую секцию дна всей порции обрабатываемых деталей без дополнительного оборота барабана.

Продолжительность обработки можно

регулировать путем изменения частоты вращения барабанов, числом барабанов, причем перегрузка возможна при любом соотношении диаметров очистного и пере0 грузочного барабанов, что повышает каче ст- во очистки.

Формула изобретения 1. Установка для очистки изделий, содержащая ряд соосно установленных очист5 ных перфорированных барабанов, связанных расположенными между ними соосно перегрузочными барабанами, средство транспортировки изделий вдоль очистных барабанов, привод вращения барабанов

0 и систему подачи моющей жидкости в очистные бараЬаны, отличающаяся тем, что, с целью сокращения габаритов и повышения качества очистки, по меньшей мере один первый по ходу движения изделия барабан име5 ет перпендикулярные оси вращения перегородки с отверстиями для разделения его на секции, каждая секция кроме последней по ходу движения изделий снабжена направляющей лопастью, расположенной

0 под углом к оси вращения для перегрузки, из секции в секцию через отверстие в перегородке, причем торцы перегрузочного барабана, примыкающего к очистному барабану с секциями, связаны соответст5 венно с перегородкой последней секции этого очистного барабана и торцом последующего очистного барабана, при этом в боковой стенке перегрузочного барабана выполнено отверстие для сообщения его по0 лости с полостью последней секции очистного барабана, а последняя секция имеет перемычку, сопряженную с задней по напряжению вращения кромкой отверстия в боковой стенке барабана.

5 2. Установка по п. 1, от л ича ю щаяся тем, что средство подачи моющей жидкости в очистные барабаны выполнено в виде расположенных в их нижней части ванн для моющей жидкости.

0 3. Установка по п. 1,отличающаяся тем, что каждый перегрузочный барабан выполнен в виде усеченного конуса, меньшее основание которого обращено к предыдущему по ходу движения изделий очистному

5 барабану.

4, Установка по п. 1,отличающаяся тем, что каждый перегрузочный барабан выполнен в виде цилиндра, снабженного направляющей лопастью, расположенной под углом к оси цилиндра.

516397966

5. Установка по п. 1,отличающаяся барабанов снабжен ультразвуковым преоб- тем, что по меньшей мере один из очистных разователем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки изделий | 1989 |

|

SU1715450A1 |

| СПОСОБ ОЧИСТКИ МЕЛКИХ ИЗДЕЛИЙ ОТ МАСЛА И УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕЛКИХ ИЗДЕЛИЙ ОТ МАСЛА | 1995 |

|

RU2107559C1 |

| Установка для промывки деталей | 1986 |

|

SU1397095A1 |

| Центрифуга для разделения жидких смесей | 1974 |

|

SU625582A3 |

| Моечная машина | 1983 |

|

SU1169764A1 |

| Устройство для непрерывной вулканизации | 1980 |

|

SU863397A1 |

| Горизонтальный секционный экстрактор | 1980 |

|

SU929142A1 |

| Аппарат для очистки газов | 1978 |

|

SU820873A1 |

| Устройство для жидкостной обработкиМЕлКиХ издЕлий | 1979 |

|

SU836221A1 |

| Устройство для мойки деталей | 1985 |

|

SU1285063A1 |

Изобретение относится к области очистки изделий, в частности мойки изделий в барабанах, и может быть использовано для очистки изделий от различных загрязнений. Изобретение позволяет снизить габариты и повысить качество очистки, Соединение очистных барабанов осуществляется посредством перегрузочных барабанов. Очистные барабаны разделены на секции посредством перегородок, перпендикулярных оси барабана и имеющих отверстия. Очистные барабаны снабжены направляющей лопастью, выполненной под углом к перегородке, для перемещения изделий из секции в секцию. Перегрузочные барабаны выполнены в форме полого тела вращения, ограниченного перегородкой предыдущего барабана и торцовой стенкой последующего. Очистные барабаны погружены в очищающий раствор. 4 з.п.ф-лы, 12 ил.

Фиг.1

А-А

(Риг. 2

10

15

L

6-6

Фиг.З

w

-I

-I

в

Фиг1

В-6

Фиг5

Секция I А-А

Фиг.7

фиг.д

Фиг. 11

Редактор В.Данко

Составитель Т.Киселева Техред M.MopreHfan

Секция и 6-S

Фиг. 8

Фаг. 10

Фиг.П

Корректор Н.Ревская

| Машина для мойки деталей | 1975 |

|

SU667261A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-04-07—Публикация

1988-10-14—Подача