Изобретение относится к созданию металлорежущего инструмента для осуществления преимущественно операций проточки канавок (пазов) и подрезки. Инструмент содержит режущую часть с режущей вставкой и подсоединяемую к ней с возможностью съема державку (рукоятку) инструмента. Как режущая часть, так и державка инструмента имеют участки стыка, которые согласованы друг с другом.

Известно множество инструментов для осуществления операций проточки и подрезки, которые содержат державку и режущую часть с режущей кромкой, которые соединены друг с другом надлежащим образом. Так, например, в документе SE-B- 417 066 раскрыт инструмент, который содержит режущую часть с режущей вставкой, причем эта режущая часть закрепляется на боковой стороне державки инструмента при помощи винта. Этот винт введен в выточку, проходящую прямо через режущую часть, а затем ввинчен по резьбе в резьбовое отверстие в державке инструмента. Для получения хорошего позиционирования (выбора положения) и стабильности одна из боковых поверхностей ножевой части снабжена также клиновидной частью, которая предназначена для входа в клиновидную канавку соответствующей формы в державке инструмента. Однако оказалось, что данная конструкция не обеспечивает желательную максимальную стабильность при обработке вязких материалов и материалов средней вязкости. Если ставить такую задачу, то клиновидная часть и клиновидная канавка должны изготавливаться с высокой степенью точности, причем все еще существует возможность возникновения определенного ослабления крепления, в особенности после долговременного использования.

В документе EP-A-300 544 описан инструмент, в котором каждый из двух смежных краев державки инструмента имеет выступающую часть, задачей которых является удержание и стабилизация режущей части с режущей вставкой. Однако и эта конструкция требует очень малых размерных допусков изготовления, при этом становится необходимой точная подгонка (пришлифовка). Несмотря на это, определенный люфт (зазор) может возникать после некоторого времени использования. Этот люфт вызывается главным образом деформациями, происходящими в передней части нижнего клина, при воздействии как радиальной, так и тангенциальной сил. Более того, эта конструкция приводит к ослаблению участка стыка режущей части, так как державка инструмента замыкается вдоль обеих сторон режущей части, и поэтому должна быть шире режущей части. По указанным причинам эта конструкция не может быть использована при значительной глубине проточки канавок или при подрезке.

Шведская заявка на патент 9102262-4 на имя авторов настоящего изобретения также имеет отношение к созданию режущего инструмента для осуществления операций проточки канавок и подрезки, который содержит корпус крепления режущей вставки и державку инструмента, которые соединяются друг с другом с возможностью съема. Корпус крепления содержит режущую часть с режущей вставкой и второй выступающей частью, перпендикулярной к первой части. Как режущая (первая) часть, так и вторая выступающая часть имеют отверстия под винты крепления корпуса крепления на державке инструмента. Указанный двойной, взаимноперпендикулярный стык требует высокой размерной точности при сверлении отверстий под винты соответственно в корпусе крепления и в державке инструмента. Также и в этой конструкции после длительного использования постепенно возникает люфт между корпусом крепления и державкой инструмента.

В связи с изложенным, первой задачей настоящего изобретения является создание режущего инструмента для осуществления операций проточки канавок и подрезки, в котором люфт между державкой инструмента и режущей его частью, закрепленной на державке с возможностью съема, уменьшен до минимума или даже полностью устранен.

Второй задачей настоящего изобретения является получение стыка между державкой инструмента и режущей частью, который является стабильным и лишенным зазора (люфта), однако не требует высокой размерной точности, такой как получаемая при точном шлифовании.

Дальнейшей задачей настоящего изобретения является создание режущего инструмента со стабильным и лишенным люфта стыком между режущей частью и держвакой инструмента, который однако имеет наименьшую возможную стоимость изготовления.

Еще одной задачей настоящего изобретения является создание режущего инструмента со стыком между режущей частью и державкой инструмента, причем в указанном стыке относительные размеры опорных поверхностей соответствуют величинам сил, приложенных к каждой соответствующей поверхности.

Другой задачей настоящего изобретения является создание режущего инструмента, стык которого между режущей частью и державкой инструмента обеспечивает возможность длительной эксплуатации при поддержании оптимальных условий механической обработки.

Указанные ранее и другие задачи обеспечены конструированием режущего инструмента, имеющего разовую часть с режущей вставкой и державку, которая соединена с рабочей частью с возможностью съема, при этом рабочая часть и державка имеют участки стыка, согласованные друг с другом, отличающегося тем, что инструмент снабжен перемещаемым клином, при этом участок стыка на державке выполнен в виде выступа, в котором размещен упомянутый клин, а участок стыка на рабочей части выполнен в виде выемки, предназначенной для взаимодействия с указанным выступом, при этом указанный клин предназначен для изменения ширины выступа для обеспечения лишнего люфта стыка с выемкой, при этом указанный клин предназначен для упора в контактную поверхность указанного выступа, когда державка инструмента соединена с рабочей поверхностью, при этом на указанном выступе выполнена опорная поверхность, расположенная напротив указанных выемки и клина, на котором выполнена нижняя опорная поверхность, расположенная напротив выемки.

Участок стыка державки инструмента может быть расположен параллельно или перпендикулярно оси последней.

Инструмент снабжен дифференциальным винтом, предназначенным для удержания указанного клина, расположенного в гнезде, выполненным в выступе.

На державке инструмента выполнена опорная поверхность, расположенная ниже указанного выступа и предназначенная для восприятия радиальных сил. Размеры опорных поверхностей державки или их ширина соотносятся между собой пропорционально соответствующим силам, воздействующим на каждую из них.

Участок удержания режущей вставки на рабочей части выполнен более тонким по сравнению с участком стыка, при этом на последнем выполнена стопорная поверхность, расположенная перпендикулярно продольной оси рабочей части выполнена шире нижней опорной поверхности.

Далее будет описан в виде примера, не имеющего ограничительного характера, преимущественный вариант осуществления изобретения, со ссылкой на чертежи.

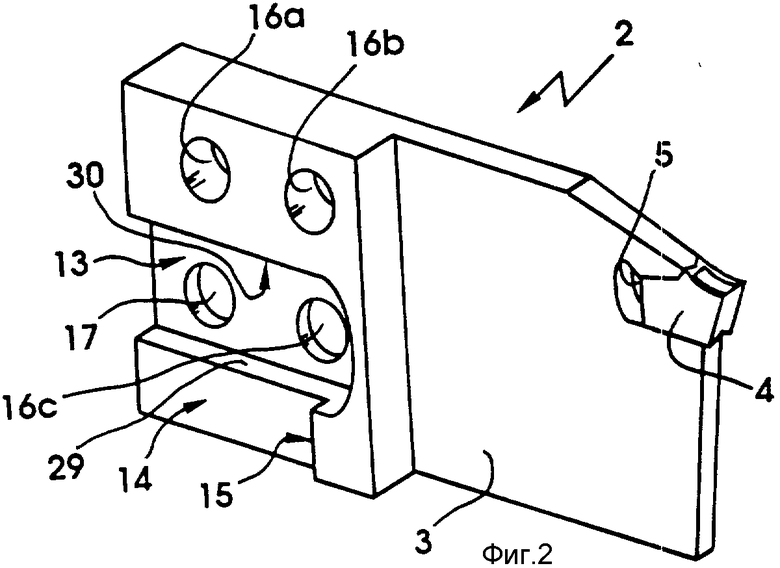

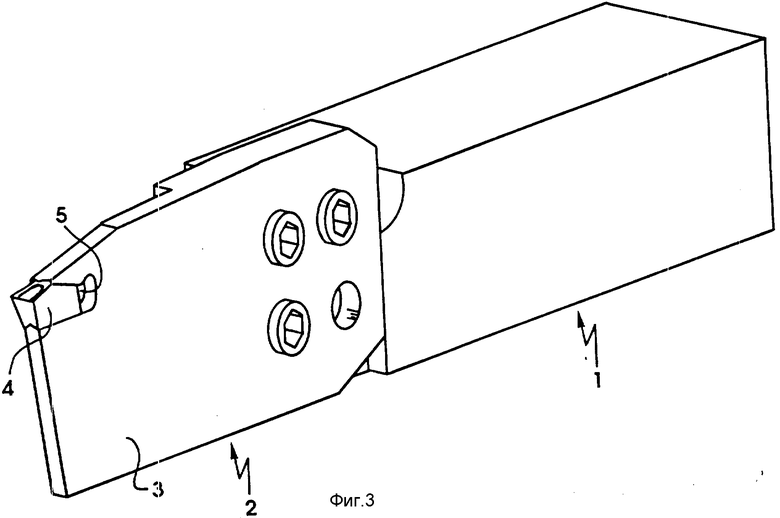

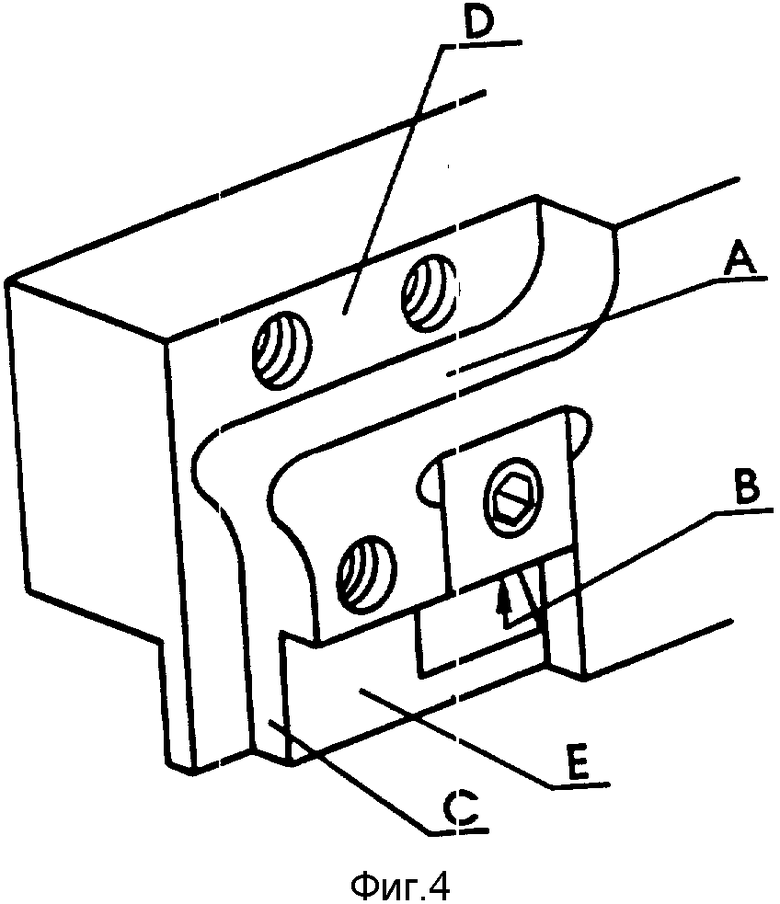

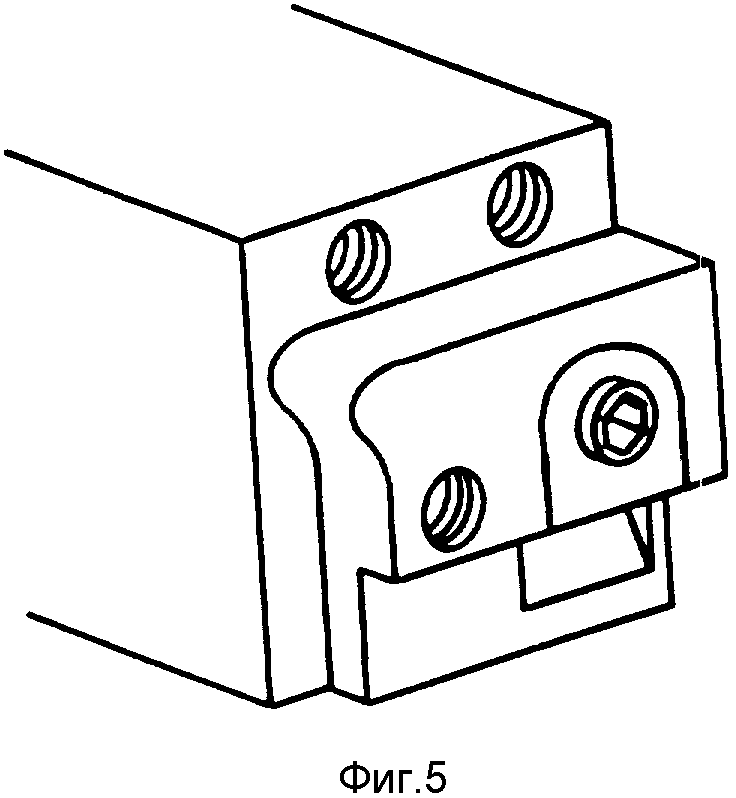

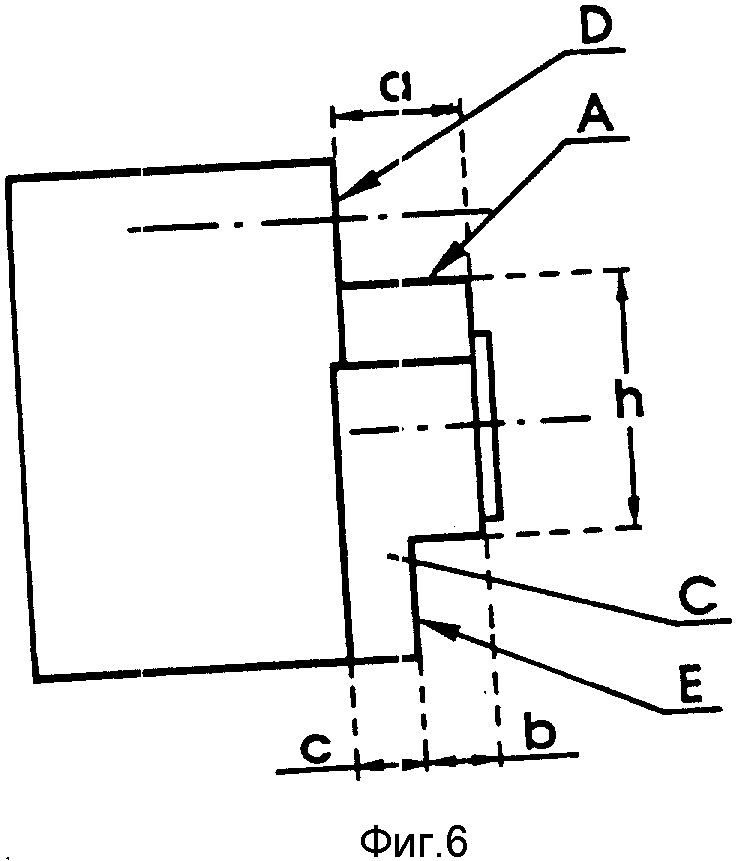

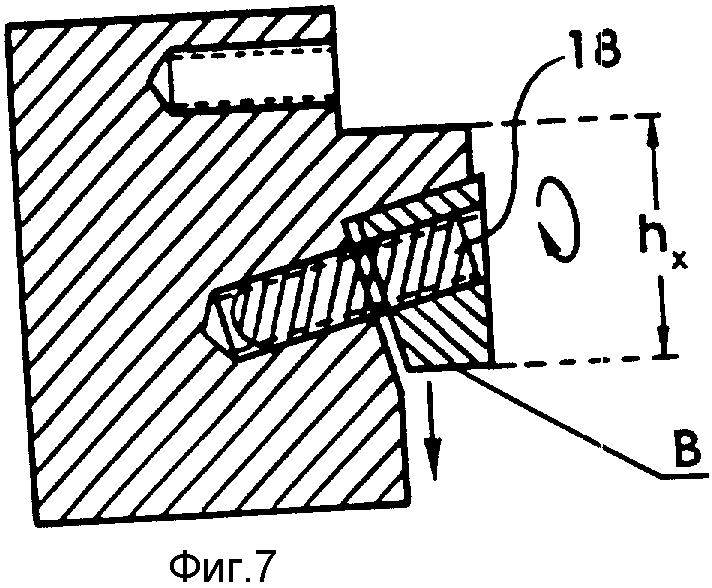

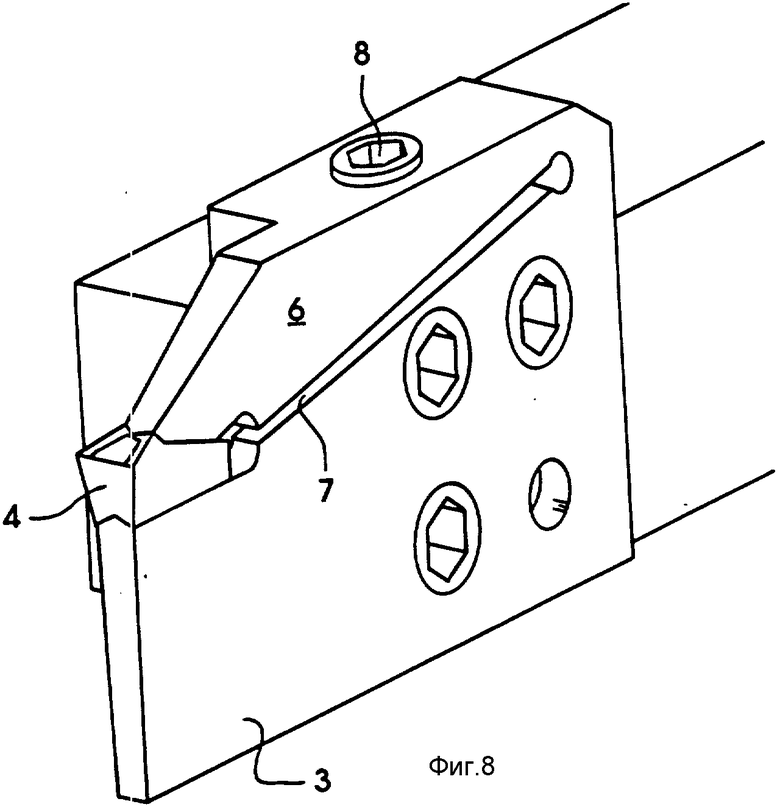

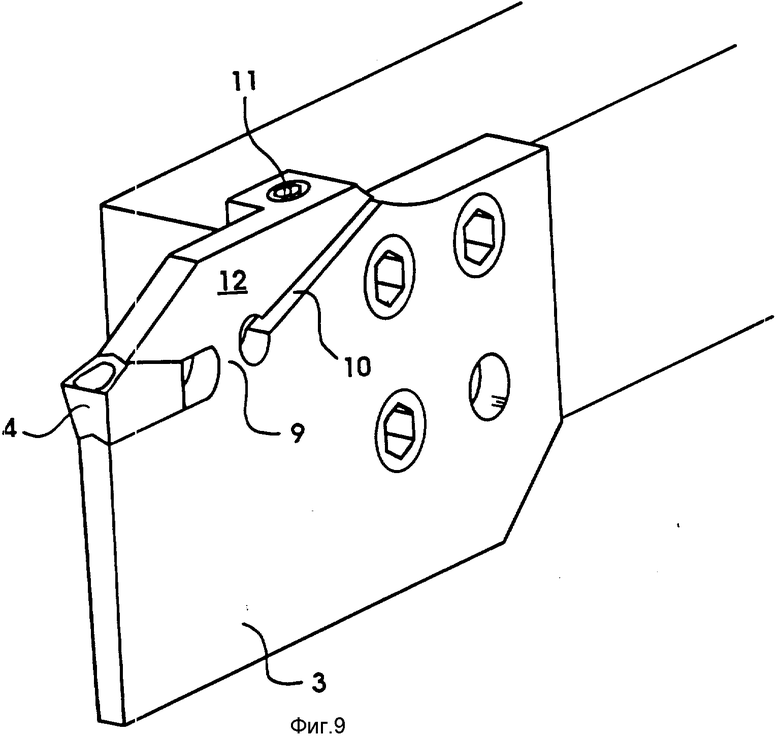

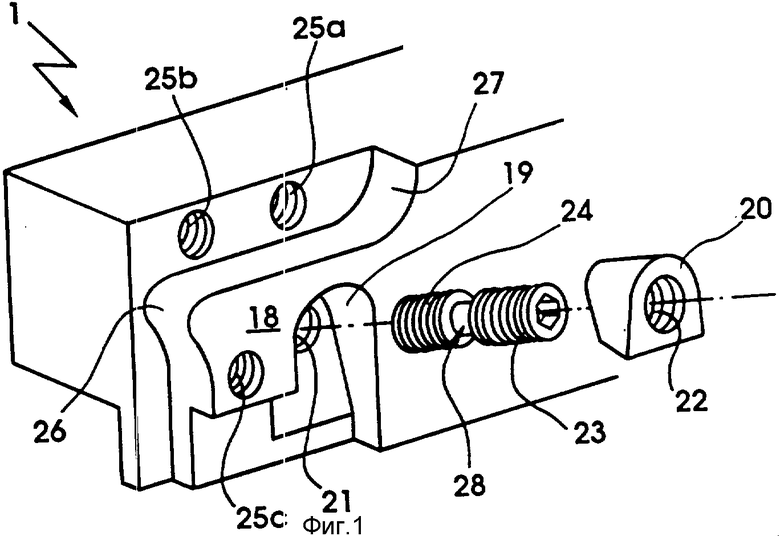

На фиг. 1 показан вид в перспективе державки инструмента в соответствии с изобретением, с винтом и клином; на фиг. 2 - вид в перспективе режущей части в соответствии с изобретением; на фиг. 3 - вид в перспективе державки инструмента и режущей части, соответствующих фиг. 1 и 2, соединенных вместе; на фиг. 4 - державка инструмента, в основном аналогичная фиг. 1, с участком стыка, параллельным продольной оси державки инструмента; на фиг. 5 - державка инструмента с участком стыка, перпендикулярным продольной оси державки инструмента; на фиг. 6 - вид спереди державки инструмента фиг. 4; на фиг. 7 приведено поперечное сечение по линии VII-VII фиг. 4; на фиг. 8 и 9 - альтернативные устройства крепления режущей вставки.

На фиг. представлена державка инструмента 1 и режущая часть 2. На переднем конце 3 режущей части установлена режущая вставка 4 для осуществления операций проточки канавок и подрезки. В соответствии с вариантом осуществления изобретения, показанном на фиг. 2 и 3, вставка 4 установлена в выемке 5 на конце переднего угла или переднего конца 3, причем требуемое усилие зажима обеспечено за счет присущей материалу упругости. Естественно, могут использоваться и другие конструкции крепления, что может быть видно из фиг. 8 и 9. Так, например, в соответствии с фиг. 8, необходимое усилие зажима обеспечивается за счет конструкции с прижимным винтом. В этой конструкции использовано верхнее плечо прижима 6, которое образовано щелью 7 в режущей части. Плечо прижима 6 приводится в действие затягиванием прижимного винта 8, который идет вниз через щель и ввинчивается в режущую часть ниже щели. Необходимое усилие зажима режущей вставки может быть также получено в шарнирноподобной конструкции прижима, показанной на фиг. 9. В соответствии с этой конструкцией участок 9 между выемкой для режущей вставки и щелью 10 функционирует как шарнир для верхней части 12. При затяжке винт 11 ввинчивается в верхнюю часть 12 и упирается в нижнюю часть щели 10. При повороте винта 11 в нижнем направлении часть 12 прижимается к вставке 4. Так как расстояние между шарниром 9 и винтом прижима 11 больше соответствующего расстояния до поверхности упора на режущей вставке, то усилие зажима, создаваемое винтом прижима, будет увеличено в соответствии с правилом рычага.

Задний участок режущей части, что видно из положения резания, образуется участком стыка. Для обеспечения достаточной стабильности и возможности создания клиновидной канавки 13 этот участок режущей части имеет большую толщину, чем передняя часть 3. Поверхность под клиновидной канавкой 13 имеет выемку 14. За счет этого в клиновидной канавке образована заниженная опорная поверхность 29, поверхность которой уже верхней опорной поверхности 30. Кроме этого образована полка 15, которая образует поверхность упора для радиальных сил при обработке режущей вставкой детали. Более того, участок стыка режущей части имеет три отверстия 16a, 16b и 16c для ввода трех винтов крепления. Часть каждого из этих трех отверстий может иметь больший диаметр с конической зенковкой под головку крепежного винта. Более того, предусмотрено отверстие 17, через которое может вводиться ключ для приведения в действие двойного или дифференциального винта 28.

В соответствии с фиг. 4, одна или две вертикальные стороны передней части державки инструмента могут образовывать участок стыка. Этот участок стыка содержит клиновидную часть 18 (фиг. 1), которая предназначена для вхождения в клиновидную канавку режущей части. Для обеспечения надлежащего выбора размеров клина выбирают соотношение около 2:1 между высотой и верхней шириной клиновидной части. Начиная от нижней стороны клиновидной части, предусмотрена выемка 19 для ввода в нее отдельного (перемещаемого) клина 20. Выемка 19 имеет резьбовое отверстие 21, также как и клин 20 имеет резьбовое отверстие 22 для крепления клина 20 дифференциальным винтом 28. Винт 28 имеет два резьбовых участка с противоположным направлением резьбы для отверстий 21 и 22. Так, например, участок 23 и отверстие клина 22 имеют левостороннюю резьбу, в то время как участок 24 и отверстие 21 имеют правостороннюю резьбу. Закругленная образующая поверхность клина должна соответствовать закругленной поверхности выемки 19. Для поддержания плотного и неразрывного упора (прилегания) между поверхностями клина и выемки, при перемещении клина вдоль продольной оси двойного винта при его вращении опорные поверхности клина и выемки должны быть главным образом параллельны оси двойного винта и должны находиться в плотном, скользящем контакте друг с другом. В некоторой степени может также использоваться зазор в резьбе.

В соответствии с фиг. 1 клин 20 и выемка 19 имеют закругленные опорные поверхности. Это обеспечивает два преимущества: с одной стороны, давление от режущей части на поверхность B клина равномерно распределено вдоль криволинейной поверхности упора, а с другой стороны, небольшие корректировки могут производиться легким поворотом клина 20 вокруг оси двойного винта 28, если верхняя и нижняя поверхности упора клиновидной канавки 13 не совсем параллельны. Однако, если это желательно, клин 20 и выемка 19 могут иметь и другую базовую геометрию. Так, например, в соответствии с фиг. 4 выбрана квадратная базовая форма клина и выемки.

Как упоминалось ранее, вкладной клин 20 может предусматривать его перемещение вдоль продольной оси винта 28 за счет последнего. Например, за счет поворота винта на расстояние δ в отверстии 21, клин 20 перемещается на расстояние 2δ в том же самом направлении. Если угол винта относительно горизонтальной плоскости равен α , то нижняя поверхность B клина переместится в вертикальном направлении на 2δ sinα . На практике это вертикальное перемещение может приблизительно составлять 0,5 мм. Этого вполне достаточно для устранения любого возможного тангенциального ослабления, который может возникнуть между клиновидной канавкой 13 и клиновидной частью 18. Эта регулируемая высота hx клина на державке инструмента обеспечивает множество преимуществ, как при изготовлении режущего инструмента, так и при его использовании при обработке резанием. Так, например, клиновидная часть 18 и клиновидная канавка 13 могут изготавливаться с заданной шириной с широкими допусками (сравним h на фиг. 6). Из этого следует, что можно избежать дорогостоящей операции шлифования. Более того, режущий инструмент становится менее подверженным модификациям упрочнения, которые могут возникать как в режущей части, так и в державке инструмента. Благодаря полному упору в поверхность A верхней клиновидной части, эта поверхность может выдерживать большие нагрузки, что дает возможность конструировать короткие и компактные участки стыка или зоны стыка. Более того, экономически более выгодно компенсировать возможный зазор при помощи вкладного клина в державке инструмента, чем в режущей части, так как державка не должна заменяться в случае поломки инструмента, при которой повреждается только режущая часть.

Специалистам хорошо известно, что радиальная, осевая и тангенциальная силы в стыке при проведении операций проточки канавок и подрезки имеют различные величины. Несмотря на известность таких сведений, соответствующие известным ранее решениям различные опорные поверхности стыка, которые должны поглощать составляющие указанных различных сил, не были адаптированы к различным деформациям. В отличие от указанного, в настоящем изобретении в полной мере используются такие знания и изобретение удивительно простым образом адаптировано к соразмерению соответствующих опорных поверхностей воздействующим на них силам как в державке инструмента, так и в его режущей части.

На фиг. 4 и 5 показаны различные выносящие воздействие сил поверхности, которые обозначены позициями A, B, C, D и E. Осевое давление упора на поверхности D и E в значительной степени зависит от того, как туго завинчены винты в отверстиях 25a, 25b и 25c. Преимущественно, указанные винты установлены с определенным смещением с целью создания определенной передней деформации в радиальном направлении относительно поверхности C.

К поверхности A приложены тангенциальные силы и момент, возникающий в результате согласования силы и уравнений равновесия.

При обычных операциях подрезки обрабатываемой детали с хорошим приближением можно утверждать, что различие между силами, воздействующими на поверхности A и B, представляет собой тангенциальную составляющую поперечных сил в соответствии с выражением:

FT = FA+FB,

в котором FA - сила на поверхности A, FB - сила на поверхности B, а FT - тангенциальная сила резания.

Поверхность C выдерживает в первую очередь радиальные силы. Кроме этого, радиальная стопорная поверхность C уменьшает силы, воздействующие на поверхности A и B за счет своего низкого размещения и, в результате, длинного плеча рычага от высоты режущей кромки до поверхности C.

Размерные соотношения между поверхностями A, B и C или их шириной a, b и c удивительным образом пропорциональны воздействующим на них нагрузкам, которые в целых числах соответствуют отношению 6:3:1. Однако эти поверхности образованы при отношении площадей A:B:C или соответствующей их ширины a:b:c в соотношении 6:3:2 с целью противодействия поломке инструмента. Эта оптимизация индивидуальных размеров площадей способствует созданию короткого и прочного стыка и уменьшает риск деформации в результате перегрузки, в особенности в части края и угловой части выносящих нагрузку поверхностей.

На своем переднем крае верхняя поверхность упора A клиновидной части оканчивается закругленной носовой частью 27. Радиусы поверхности 27, передняя часть клина ниже носовой части 26 и клиновидная выемка 19 должны быть одинаковыми для минимизации числа инструментов, потребных для изготовления элементов поверхностей стыка. Более того, закругленная форма носовой части 26 обеспечивает то, что носовая часть верхней клиновидной поверхности A может выдерживать высокое давление нагрузок при полном отсутствии риска деформации в отличие от случая, когда носовой край острый.

В отличие от некоторых известных решений, высота участка стыка режущей части не ограничена участком стыка державки инструмента, что в сочетании с лишенным зазора контактом между клиновидной частью 18 и клиновидной выемкой 13, также как и при возможной комбинации с оптимизированными опорными поверхностями A, B и C, позволяет увеличить глубину протачиваемых канавок и глубину подрезки. При этом участок стыка может превышать приблизительно в два раза длину участка стыка оправок для большинства рабочих материалов, причем главным образом при отсутствии вибраций. Более того, режущий инструмент в соответствии с настоящим изобретением может быть использован для осевой проточки пазов, а также для внутренней проточки, благодаря компактному стыку между режущей частью и державкой инструмента.

В связи с компактностью конфигурации участка стыка, он может быть также образован на концевой поверхности державки инструмента, перпендикулярно продольной оси инструмента, в соответствии с фиг. 5. За счет этого та же самая режущая часть, которая закреплена вдоль длины оси державки инструмента в соответствии с фиг. 3, может быть также закреплена перпендикулярно этому направлению. Совершенно очевидно, что это обеспечивает большую гибкость в различных применениях. В принципе, любой угол может быть выбран для поверхности конструкции стыка державки инструмента относительно оси державки, такой как угол 30, 45, 60 и 75o.

Несмотря на то, что настоящее изобретение обеспечивает большие рабочие глубины при наличии короткого стыка между режущей частью и державкой инструмента, оно, само собой разумеется, может быть использовано и при меньших глубинах резания. Если использованы короткая режущая часть и узкая режущая вставка, то достаточен всего один крепежный винт для получения полностью удовлетворительного крепления режущей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН И РЕЖУЩАЯ ПЛАСТИНА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ТАКОГО УСТРОЙСТВА | 1996 |

|

RU2164842C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2108894C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН, ИЗГИБАЮЩИЙ ИНСТРУМЕНТ К НЕМУ, СПОСОБ ЗАКРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ В ДЕРЖАВКЕ И ДЕРЖАВКА | 1996 |

|

RU2169057C2 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1994 |

|

RU2111093C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ В ДЕРЖАТЕЛЯХ ПРИ ОБРАБОТКЕ РЕЗАНИЕМ | 1995 |

|

RU2121905C1 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| Режущий инструмент, а также резцовая кассета для него | 2013 |

|

RU2643009C2 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

Изобретение относится к созданию металлорежущего инструмента для осуществления преимущественно операций проточки канавок и подрезки. Техническим результатом изобретения является то, что люфт между державкой инструмента и режущей его частью, закрепленной на державке с возможностью съ ма, уменьшен до минимума или даже полностью устран н. Для этого инструмент снабжен перемещаемым клином, при этом участок стыка на державке выполнен в виде выступа, в котором размещен упомянутый клин, а участок стыка на рабочей части выполнен в виде выемки, предназначенной для взаимодействия с указанным выступом. При этом указанный клин предназначен для изменения ширины выступа для обеспечения лишенного люфта стыка с выемкой. При этом указанный клин предназначен для упора в контактную поверхность указанного выступа, когда державка инструмента соединена с рабочей частью, при этом на указанном выступе выполнена опорная поверхность, расположенная напротив указанных выемки и клина, на котором выполнена нижняя поверхность, расположенная напротив выемки. 7 з.п.ф-лы, 9 ил.

| SE, патент, 502242, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-27—Публикация

1994-03-09—Подача