Изобретение имеет отношение к созданию режущей пластины для металлообработки с образованием стружки, имеющей многоугольную базовую форму и содержащей по меньшей мере одну режущую кромку вдоль периметра вставки и по меньшей мере один смежный с ней рабочий режущий угол, причем стружкоформирователь расположен смежно с режущим углом.

Известно множество режущих пластин со стружкоформирователями, которые состоят из множества выступов, расположенных вдоль режущих кромок. Кроме того, например, в документе SE-B-467397 раскрываются режущие пластины, которые содержат смежные друг с другом канавки, выполненные на поверхности схода стружки, причем эти канавки образуют между собой выступы. Указанные выступы идут перпендикулярно относительно соответствующей режущей кромки, причем расстояние между двумя смежными выступами уменьшается в направлении к середине режущей кромки. Таким образом, зона контакта между стружкой и выступом возрастает в направлении к середине режущей кромки, что будет приводить к отводу стружки от поверхности обрабатываемой детали, чтобы не повредить ее. Однако этот желаемый эффект оказался для некоторых применений недостаточным. В особенности при внешнем и внутреннем копировании и при подрезке торцов часто образуется длинная стружка с большим радиусом кривизны, которая может поцарапать и повредить образуемую поверхность (детали). Кроме того, поверхность контакта между стружкой и поверхностью схода стружки становится при больших глубинах резания значительной, что приводит к возрастанию передачи тепла режущей вставке и, следовательно, сокращает ее срок службы. Более того, при малых глубинах резания не удается достичь удовлетворительного контроля схода стружки, когда в принципе в зацеплении (в контакте с деталью) находится только режущий угол, в особенности при высоких подачах.

Известна режущая пластина для металлообработки с образованием стружки, содержащая верхнюю поверхность схода стружки и нижнюю поверхность, которая расположена главным образом плоскопараллельно указанной верхней поверхности, а также по меньшей мере три боковых поверхности, расположенные между указанными верхней и нижней поверхностями, при этом смежные боковые поверхности соединены закругленными углами, по меньшей мере один из которых соединен с верхней поверхностью схода стружки по линиям, образующим соответственно главную режущую кромку и угловую режущую кромку, при этом верхняя поверхность схода стружки имеет упрочняющую ленточку, примыкающую к упомянутым режущим кромкам (см. US, патент 5116167, B 23 B 27/16, 1992).

Основной задачей настоящего изобретения является создание режущей пластины, которая управляет отводом стружки от обрабатываемой поверхности в особенности при токарной обработке, когда производится внешнее и внутреннее копирование и подрезка торцов.

Другой задачей изобретения является достижение хорошего управления сходом стружки при малых глубинах резания и больших подачах.

Еще одной задачей изобретения является уменьшение передачи теплоты режущей пластине и, следовательно, увеличение ее срока службы.

Еще одной задачей изобретения является создание "универсальной" токарной вставки, которая обеспечивает хороший контроль схода стружки при малых, средних и высоких подачах за счет многовалентной стружколомной геометрии в сочетании с малыми, средними и высокими глубинами резания.

Указанные и другие задачи изобретения достигнуты благодаря тому, что в конструкцию пластины, содержащей верхнюю поверхность схода стружки и нижнюю поверхность, которая расположена главным образом плоскопараллельно указанной верхней поверхности, а также по меньшей мере три боковых поверхности, расположенные между указанными верхней и нижней поверхностями, при этом смежные боковые поверхности соединены закругленными углами, по меньшей мере один из которых соединен с верхней поверхностью схода стружки по линиям, образующим соответственно главную режущую кромку и угловую режущую кромку, при этом верхняя поверхность схода стружки имеет упрочняющую ленточку, примыкающую к упомянутым режущим кромкам, внесены изменения, заключающиеся в том, что вблизи по меньшей мере одной угловой режущей кромки выполнен удлиненный изогнутый выступ, вогнутая сторона которого направлена в сторону угла, при этом высота указанного выступа не превышает высоту угловой режущей кромки на биссектрисе угла, при этом указанные выступ и угловая режущая кромка с упрочняющей ленточкой ограничивают поверхность, которая расположена на более низким уровне относительно указанных ленточки и выступа.

Целесообразно выполнять режущую пластину двухсторонней, при этом как верхняя, так и нижняя стороны имеют опорные поверхности, предназначенные для взаимодействия с опорой.

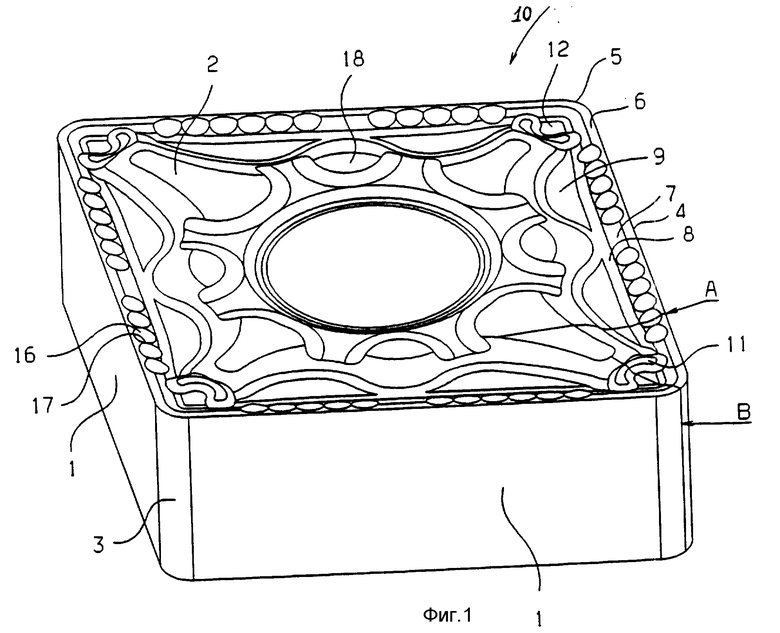

На фиг. 1 показана двухсторонняя режущая пластина в соответствии с изобретением в перспективном изображении.

На фиг. 2 приведено вертикальное поперечное сечение режущей пластины (фиг. 1) по биссектрисе плоскости В.

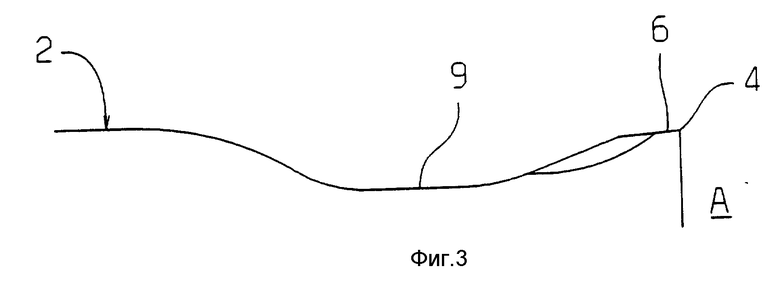

На фиг. 3 изображено вертикальное поперечное сечение режущей пластины (фиг. 1) по плоскости А.

На фиг. 4 показан вид сверху режущей пластины.

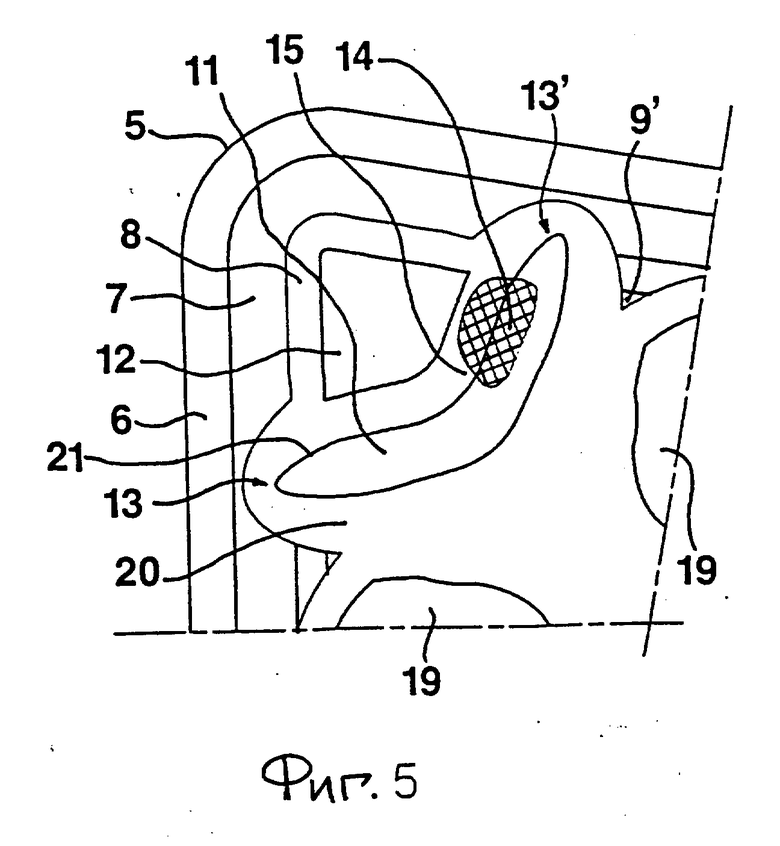

На фиг. 5 изображен вид сверху режущего угла односторонней режущей вставки.

На фиг. 6 приведен вид в перспективе с увеличением режущего угла в соответствии с изобретением.

Показанная на чертежах режущая пластина в общем виде обозначена позицией 10. Она содержит верхнюю поверхность и нижнюю поверхность, которая главным образом плоскопараллельна верхней поверхности, и четыре главным образом одинаковых боковых поверхности 1, соединяющих верхнюю и нижнюю поверхности. Далее, пластина имеет многоугольную базовую форму, в данном случае ромбическую базовую форму. Она изготовлена из твердого материала, такого как цементированный карбид, керамика или нитрид бора.

В соответствии с фиг. 1-4 режущая пластина может быть двухсторонней или в соответствии с фиг. 5 и 6 односторонней. В двухсторонних пластинах верхняя и нижняя поверхности главным образом идентичные. В данном случае поверхность схода стружки также осуществляет функцию опорной поверхности, поэтому на обеих сторонах образованы опорные поверхности 2. С одной стороны, эти опорные поверхности должны располагаться возможно ближе к рабочему режущему углу для уменьшения до минимума свешивания (нависания) и в результате этого риска разрушения вставки, а с другой стороны, должно иметься достаточное пространство для осуществления геометрии формирования стружки в соответствии с изобретением. Оказалось, что хороший компромисс может быть достигнут при расстоянии между опорной поверхностью и режущим углом, не превышающим 3,5 мм, преимущественно 2,5 мм.

Боковая поверхность 1 и поверхность схода стружки сходятся вдоль линий кромки, которые образуют основные режущие кромки 4. Они могут быть совершенно прямыми или же могут, например, иметь частичную вертикальную вогнутость. Закругленные углы 3 соединяются с поверхностью схода стружки по закругленным режущим кромкам 5. По всему периметру поверхности схода стружки проходит упрочняющая кромку ленточка или первичная сторона 6. Непосредственно в направлении внутрь вставки с ней соединяется идущая с уклоном вниз поверхность схода стружки 7, которая переходит в главным образом горизонтальную фаску 9 по поверхности радиуса 8.

Основная особенность изобретения заключается в том, что каждый угол на поверхности схода стружки имеет выемку 11 в форме банана, бумеранга или буквы С, вогнутая часть которой направлена в сторону угла. Между этой выемкой и углом, имеющим соответствующие части 6, 7 и 8, имеется часть 12 с главным образом горизонтальной поверхностью, которая преимущественно располагается на несколько более высоком уровне относительно фаски 9, желательно выше на величину от 0 до 0,25 мм. На двухсторонних режущих пластинах центральная часть выпуклой стороны выступа, которая повернута в сторону центра пластины, непосредственно соединяется с опорной поверхностью 2. Однако этот непосредственный переход от выступа 11 к опорной поверхности 2 при отсутствии любой промежуточной заниженной поверхности должен составлять максимум треть, а преимущественно, пятую часть общей длины выступа, что необходимо, среди прочего, для того, чтобы не создавать непроизвольной передачи теплоты опорной поверхности 2 и не перекрывать поток стружки при высоких глубинах резания. Однако в односторонних режущих вставках выступы в форме банана или буквы С могут быть полностью отделены, как это можно видеть на фиг. 5.

Изогнутая базовая конфигурация выступа должна содержать изогнутую внутрь вставки искривленную поверхность 15, расположенную напротив режущего угла и выступающую относительно горизонтальной поверхности, причем эта поверхность имеет два концевых участка 13, 13' и участок 20 с наклонной поверхностью (который может состоять из двух частей), идущий в сторону удаления от режущего угла. Благодаря использованию такой конфигурации выступ 11 может осуществлять двойную функцию.

При малых глубинах резания, менее 2 мм, стружка контактирует с задним участком 14 выступа 11, если смотреть в направлении резания, что способствует изгибанию и разламыванию стружки, а также обеспечивает абсолютно удовлетворительный контроль схода стружки. Сформированная стружка не вступает в контакт с поверхностью обрабатываемой детали, а изгибается и отклоняется в сторону заднего, не рабочего основного режущего угла и боковой поверхности.

При высоких глубинах резания, в особенности когда ширина стружки превосходит двойное расстояние между подлежащей формированию поверхностью обрабатываемой детали и концевым участком 13 выступа, стружка в основном будет контактировать с фронтальным концевым участком 13 выступа, если смотреть в направлении резания, и будет скручиваться, а возможно также и разламываться в результате упора в указанный концевой участок. Таким образом, и в данном случае выступ отводит стружку от обрабатываемой детали.

Высота выступа 11 относительно опорной плоскости 9 для достижения полного эффекта желательного формирования стружки не должна быть меньше 0,02 мм. С другой стороны, высота выступа не должна превышать 0,5 мм над режущим углом радиуса точки (точечного радиуса), чтобы не приводить к непроизвольному увеличению усилий резания. Преимущественно высота выступа не должна превышать высоту угловой кромки на биссектрисе угла. Более точно, самая высокая точка выступа должна располагаться на уровне от 0 до 0,4 мм, преимущественно от 0 до 0,2 мм ниже линии пересечения между угловой кромкой и биссектрисой. Радиус кривизны выступа не должен быть менее четверти радиуса угла, при этом имеется в виду средний радиус кривизны выступа. Верхний предел радиуса кривизны может составлять 10 мм, предпочтительно 7 мм, а лучше 5 мм. Естественно, этот предел зависит также от размера режущей вставки и от точечного радиуса вставки. Для некоторых применений могут быть использованы такие малые средние радиусы кривизны, как 0,2 мм.

Положение выступа 11 относительно радиуса точки может изменяться вдоль поперечного сечения биссектрисы от центра радиуса точки (точечного радиуса) до учетверенного радиуса точки, если считать от линии пересечения режущей угловой кромки с биссектрисой. Выступ простирается главным образом симметрично в двух направлениях от биссектрисы.

На фиг. 6 можно видеть детальную форму выступа 11 в соответствии с предпочтительным вариантом осуществления изобретения, в соответствии с которым выступ имеет конфигурацию, похожую на бумеранг. Биссектриса показана буквой В, а линия прилива выступа 11 обозначена позицией 22. Для облегчения схода стружки при высоких глубинах резания концевой участок 13 выступа заходит на поверхность схода стружки 7, причем вокруг четко ограничена главным образом плоская поверхность 12. Поверхность 12 расположена выше поверхности 9' на 0-0,25 мм. Далее, выступ 11 в своей центральной части имеет участок 20, который в вертикальном направлении слегка занижен, что сделано для того, чтобы не перекрывать поток стружки. Желательно иметь это занижение участка 20 на 0,05-0,2 мм ниже самой высокой точки выступа 11. Однако следует вновь указать, что ни одна точка выступа 11 не располагается выше угловой режущей кромки. Для обеспечения большой протяженности выступа 11 относительно направления потока стружки при малых глубинах резания выступ 11 может иметь изгиб по линии пересечения с биссектрисой В, в результате чего выступ приобретает вид, более похожий на бумеранг. Выступ 11 имеет закругленный профиль по всему приливу 2, что минимизирует поверхность контакта и в результате уменьшает силы трения и передачу теплоты от стружки к вставке.

В случае широкой стружки выступ 11 может взаимодействовать со сферическими вогнутыми канавками 16, расположенными рядом друг с другом позади основной режущей кромки. При этом образуются выступы 17, выступающие между канавками 16, которые способствуют уменьшению передачи тепла к режущей пластине и отводу стружки от обрабатываемой детали.

Все другие геометрические конфигурации поверхности схода стружки, показанные на фиг. 1 и 4, не являются существенными для настоящего изобретения и могут изменяться в широком диапазоне. Так, например, односторонняя пластина может быть изготовлена совершенно плоской за исключением выступа (выступов) 11, причем в таком случае не потребуются опорные поверхности, такие как 2 и 18.

Кроме того, канавки 16 могут быть устранены, в особенности если пластина предназначена для использования при малых глубинах резания.

На фиг. 5 показан рабочий режущий угол односторонней режущей пластины. Он имеет значительно более простую геометрию по сравнению с двухсторонней пластиной, соответствующей фиг. 1-4, но, тем не менее, он содержит выступ 11, что является существенным в соответствии с настоящим изобретением. Более того у подобной пластины также может иметься упрочняющая ленточка или первичная сторона 6, которая соединяется с горизонтальной зоной 9' через плоскую поверхность схода стружки 7 и радиус 8, как это показано на фиг. 5. Линия инверсии между выпуклым и вогнутым радиусами выступа 11 обозначена позицией 21. Более того, режущая вставка снабжена приливами 19, которые работают как стружколомы при высоких глубинах резания, что известно само по себе.

Из соображений экономии резания по меньшей мере два угла должны быть сформированы как рабочие режущие углы, содержащие удлиненный выступ в соответствии с настоящим изобретением. Однако за рамки изобретения не выходят также и режущие пластины только с одним рабочим режущим углом.

Возможно также использование и других многоугольных базовых форм, как для односторонних, так и для двухсторонних пластин с периодической круговой подачей. Так, например, могут использоваться квадратные, треугольные и прямоугольные режущие вставки.

Угол между нижней поверхностью и боковой поверхностью 1 может составлять от 90 до 110o, преимущественно от 90 до 100o.

Желательно иметь в пластинах центральное отверстие для закрепления ее в гнезде при помощи соответствующего винта, шплинта или аналогичного крепежного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108211C1 |

| ДВУХСТОРОННЯЯ ИНДЕКСИРУЕМАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2661694C2 |

| РЕЖУЩАЯ ПЛАСТИНА С ВИНТОВОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108210C1 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108896C1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ИЗОГНУТОЙ ЗАДНЕЙ ПОВЕРХНОСТЬЮ | 1994 |

|

RU2110371C1 |

| МНОГОГРАННАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2594301C2 |

| РЕЖУЩАЯ ПЛАСТИНА, ПРЕИМУЩЕСТВЕННО ДЛЯ ТОКАРНЫХ РАБОТ | 1995 |

|

RU2127173C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

Изобретение относится к режущей пластине для металлообработки с образованием стружки. По меньшей мере один из углов пластины соединен с верхней поверхностью схода стружки по линиям, образующим соответственно главную режущую кромку и угловую режущую кромку. При этом верхняя поверхность схода стружки имеет упрочняющую ленточку, примыкающую к упомянутым режущим кромкам. Вблизи по меньшей мере одной угловой режущей кромки выполнен удлиненный изогнутый выступ, вогнутая сторона которого направлена в сторону угла. При этом высота указанного выступа не превышает высоту угловой режущей кромки на биссектрисе угла. При этом указанный выступ и угловая режущая кромка с упрочняющей ленточкой ограничивают поверхность, которая расположена на более низком уровне относительно указанных ленточки и выступа. Технический результат - управление отводом стружки от обрабатываемой поверхности в особенности при токарной обработке при внешнем и внутреннем копировании и подрезке торцов. При этом достигается хорошее управление сходом стружки при малых глубинах резания и больших подачах, уменьшается передача теплоты режущей пластины, что увеличивает срок ее службы. 1 з.п.ф-лы, 6 ил.

| US, патент, 5116167, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1995-11-05—Подача