Изобретение имеет отношение к созданию устройства для закрепления режущих пластин в держателях станков для металлообработки.

Различные режущие пластины и многогранные пластины с периодической круговой подачей (с шаговым перемещением в положение другой грани) крепятся в держателях инструмента самым разнообразным образом. Наиболее известным является крепление режущей пластины через центральное отверстие, при этом карман для пластины в держателе имеет резьбовое отверстие. Зажимной винт вводится в центральное отверстие режущей пластины и ввинчивается в резьбовое отверстие при помощи соответствующего ключа, причем часто используется прокладка с резьбовым отверстием, которую устанавливают между режущей пластиной и нижней опорной поверхностью. Обычно режущая пластина также имеет две внутренние, главным образом перпендикулярные поверхности упора или три точки упора, предназначенные для упора в две боковые поверхности (кармана) режущей пластины. Неудобство такой конструкции заключается в том, что по истечении определенного времени использования легко возникает некоторый люфт. Другой недостаток состоит в том, что легко можно слишком сильно затянуть крепежный винт, что может привести к его повреждению или даже вызвать его разрыв.

В других известных держателях режущей пластины имеется зажим или другое аналогичное приспособление для закрепления, которое прижимается к верхней стороне режущей пластины для ее закрепления в кармане режущего инструмента. Давление, оказываемое таким зажимом, может регулироваться при помощи винта. Такие конструкции могут быть использованы, например, для крепления режущих пластин безо всякого центрального отверстия, что среди прочего относится к отрезным режущим пластинам.

Для того чтобы устранить любой зазор (люфт) и добиться более стабильного закрепления любой режущей пластины, были предложены конструкции, в которых нижняя сторона режущей пластины и нижняя опорная поверхность были выполнены как оребренные поверхности, предназначенные для согласования (пригонки) друг с другом. Такие конструкции раскрыты в патентах США US-A N 2 140 941 и N 2 453 464. Однако недостаток предложенных решений состоит в том, что они требуют значительного объема подшлифовки оребренной поверхности как на режущей пластине, так и на держателе, или на обоих из них. Другой недостаток состоит в том, что даже тогда, когда режущая пластина закреплена в положении, перпендикулярном ребрам, в таких конструкциях также легко может возникать вертикальный люфт, как и для случая двух полностью плоских опорных поверхностей, в особенности при операциях металлообработки с тенденцией появления вибраций.

В патенте США US-A N 4 437 802 описано, каким образом режущая пластина закрепляется в сверлильном станке, причем режущая пластина имеет две канавки, а опорная поверхность сверлильного станка имеет два ответных ребра, которые строго совпадают с канавками и занимают их полное поперечное сечение. И в этом случае проблема состоит в том, что легко может возникать осевой люфт, в особенности если сверло подвержено вибрациям. Более того, значительный объем подшлифовки требуется как при выполнении ребер, так и канавок, чтобы обеспечить необходимую размерную точность.

В соответствии с первым аспектом настоящего изобретения, предлагается устройство для получения стабильного и безлюфтового крепления режущих пластн в держателях инструмента, например, также и в тех случаях, когда режущая пластина подвержена вибрациям в течение длительного промежутка времени.

Второй задачей настоящего изобретения является получение стабильного безлюфтового крепления режущих пластин в держателях инструмента без дорогостоящей и занимающей много времени подшлифовки.

Третьей задачей настоящего изобретения является избежание необходимости наличия поверхностей или точек упора в кармане инструмента, что потребовало бы высокой размерной точности.

Указанные ранее и другие характеристики изобретения, достигнутые за счет крепления режущей пластины в кармане инструмента в соответствии с п. 1 формулы изобретения, будут более ясны из последующего детального описания преимущественных вариантов его осуществления, приведенных со ссылкой на сопроводительные чертежи.

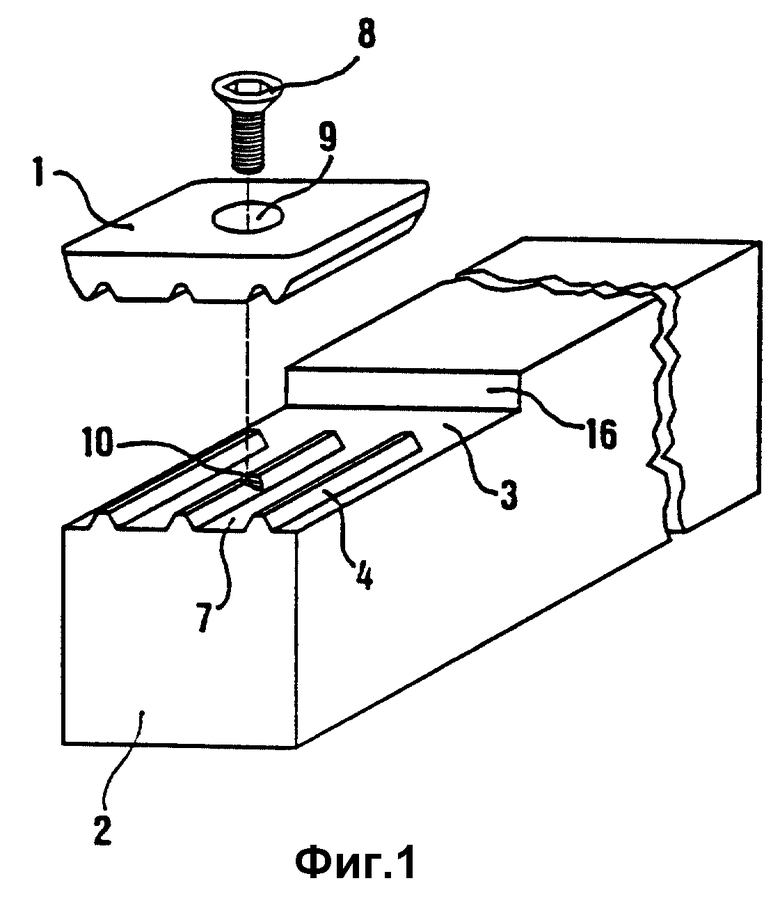

На фиг. 1 показан вид в перспективе сбоку сверху устройства крепления в соответствии с настоящим изобретением.

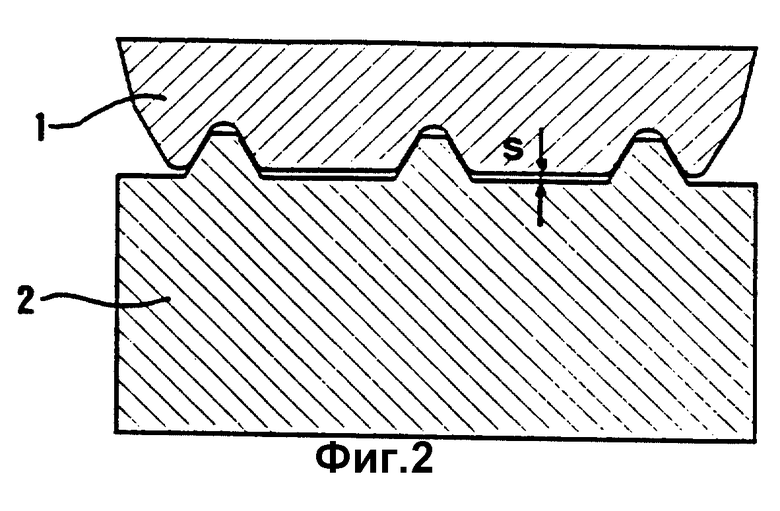

На фиг. 2 показано поперечное сечение режущей пластины и держателя в соответствии с настоящим изобретением.

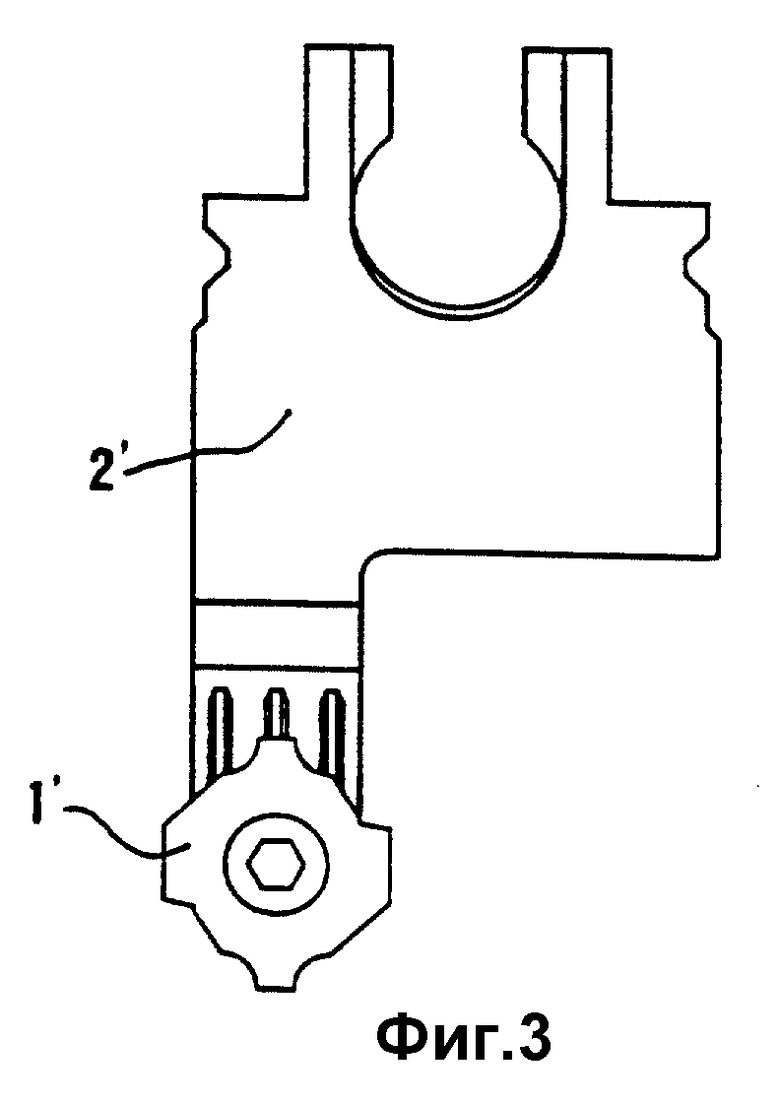

На фиг. 3 показан держатель режущей пластины в соответствии с настоящим изобретением в виде прямо сверху.

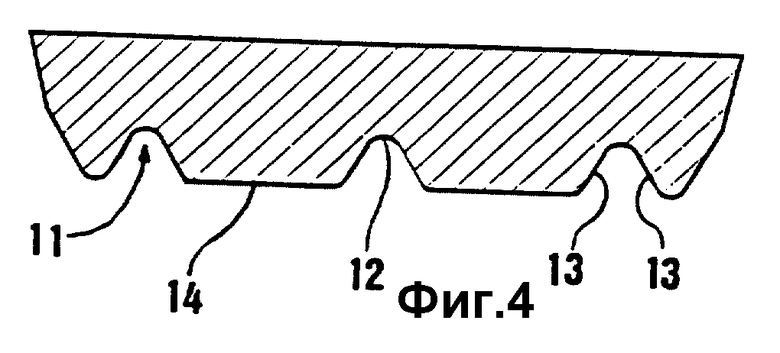

На фиг. 4 показано такое же поперечное сечение режущей пластины, как на фиг. 2.

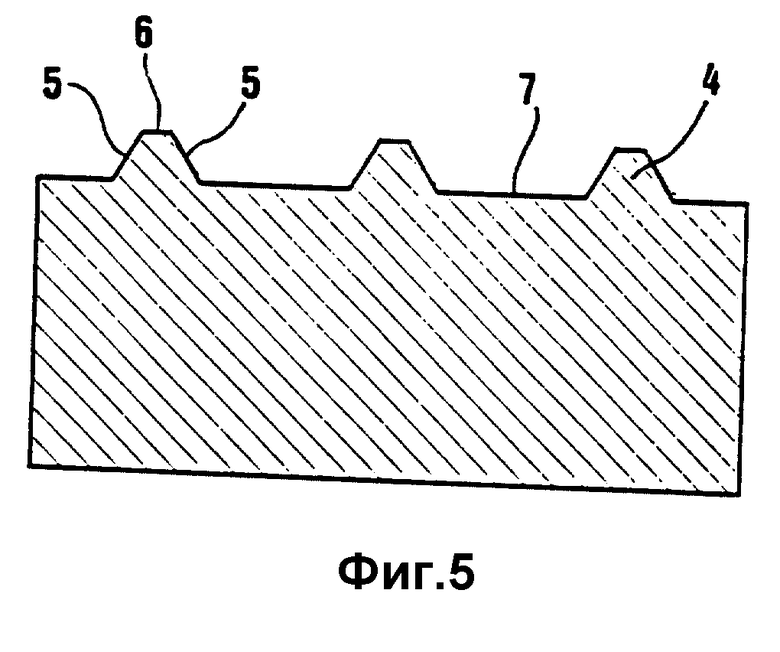

На фиг. 5 показано такое же поперечное сечение держателя режущей пластины, как на фиг. 2.

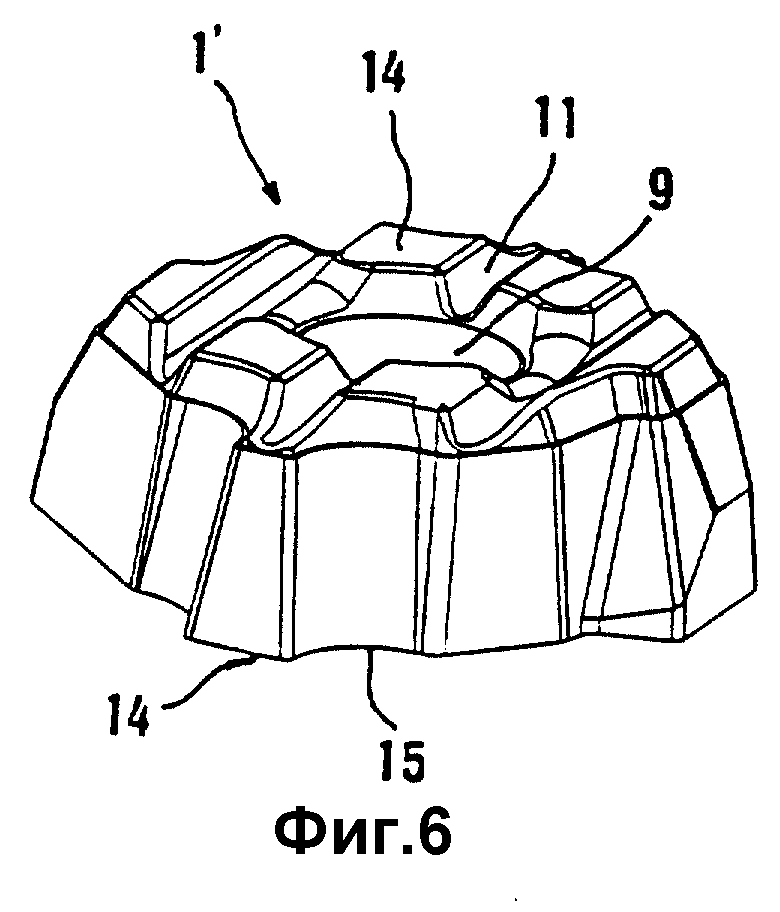

На фиг. 6 показан вид в перспективе сбоку сверху на нижнюю сторону режущей пластины, которая выполнена в соответствии с настоящим изобретением.

На фиг. 7 показан вид в перспективе сбоку сверху на верхнюю сторону режущей пластины фиг. 6.

На чертежах режущая пластина обозначена позицией 1 или 1', а держатель обозначен позицией 2 или 2'. Режущая пластина изготовлена из соответствующего твердого материала, такого как твердый сплав с покрытием или без оного. Могут также использоваться некоторые виды керамики и кубический нитрид бора. В первую очередь изобретение предназначено для использования при различных токарных применениях, таких как продольное точение, копирование, прорезание канавок и отрезание, однако оно с успехом также может быть использовано для крепления фрезерных режущих пластин.

Верхняя фронтальная часть держателя 2 имеет плоскую удерживающую поверхность 3. На удерживающей поверхности предусмотрены удлиненные ребра 4, которые идут главным образом параллельно друг другу. В соответствии с фиг. 1 ребра идут в заднем направлении от фронтальной поверхности держателя и главным образом параллельно продольному направлению держателя. Однако в принципе ребра могут идти в любом произвольном направлении, например, перпендикулярно показанному на фиг. 1. По меньшей мере та часть ребер 4, которая входит в зацепление с режущей пластиной, имеет геометрию главным образом с постоянным поперечным сечением. Это сечение имеет форму трапеции или, более точно, усеченного равностороннего треугольника, форма которого определяется двумя боковыми поверхностями 5 и верхней поверхностью 6. Переход между боковой поверхностью 5 и удерживающей поверхностью 3 может быть осуществлен по прямой линии разрыва или по закруглению с малым радиусом, которое должно быть локализовано вне зоны контакта режущей пластины 1, 1'. Верхний угол α ребра составляет от 40 до 80o, преимущественно от 50 до 70o, а еще лучше, от 55 до 65o. Между ребрами имеется разделительная поверхность 7, которая является частью поверхности 3, причем эта поверхность 7 главным образом плоская и имеет ширину, которая составляет 1-4 ширины основания ребер, а преимущественно составляет от 1 1/2 до 2 1/2 этой ширины. Ребра могут идти до задней краевой линии удерживающей поверхности; однако по производственно-техническим причинам желательно, чтобы ребра заканчивались на определенном расстоянии от этой граничной линии, преимущественно с некоторой короткой переходной частью, на которой высота ребер постепенно уменьшается и, наконец, исчезает.

Режущая пластина 1, 1' закрепляется при помощи крепежного винта 8, который вначале вводится через центральное отверстие режущей пластины 9 и затем ввинчивается в резьбовое отверстие 10 в держателе 2. Желательно, чтобы осевая линия этого отверстия располагалась на продольной осевой линии ребра. Нижняя сторона режущей пластины снабжена главным образом параллельными канавками 11, которые предназначены для совмещения с ребрами 4. Основная характеристика настоящего изобретения заключается в том, что эти канавки непосредственно прессуются ранее операции спекания цементированного карбида или другого твердого материала, и не подвергаются подшлифовке. Канавки имеют секторный угол, который точно соответствует верхнему углу α ребер или несколько меньше его, но не более чем ориентировочно на 2o, а преимущественно на 1o. По производственно-техническим причинам основания канавок преимущественно закруглены; естественно, закругленный участок 12 не должен контактировать с боковой поверхностью ребер. С боковыми поверхностями 5 ребер контактируют только боковые поверхности канавок 13. Переход от канавок к нижней стороне 14 режущей пластины осуществляется либо по острой прямой линии, либо по небольшому радиусу. Боковые поверхности канавок 13 должны быть полностью прямыми, чтобы обеспечить хороший контакт с боковой поверхностью ребер 5.

Как упоминалось ранее, режущие пластины при изготовлении непосредственно прессуются как единое целое вместе с их канавками. По этой причине поверхность в канавках имеет некоторую шероховатость, которая исчезает при подшлифовке. Размеры, полученные после спекания и охлаждения, могут быть использованы как установочные параметры для изготовления ребер держателя. Определенная подшлифовка таких ребер не является слишком дорогостоящей, так как единственный держатель может быть использован для большого числа режущих пластин.

При закреплении режущей пластины ее помещают на ребра 4 в соответствии с фиг. 1-5 и закрепляют винтом 8. В этой связи основная характеристика настоящего изобретения заключается в том, что не возникает контакта между нижней стороной 14 режущей пластины и разделительными поверхностями 7 держателя. Как это видно на фиг. 2, между поверхностями 7 и 14 имеется зазор. Этот зазор может иметь размер выше нуля (например, от 0,02 мм) до 0,2 мм. Кроме того, основная характеристика настоящего изобретения состоит в том, что верхние части ребер не доходят до донной части канавок, что также можно видеть на фиг. 2. За счет этих двух основных характеристик при затягивании винта 8 становится возможным создание краевого эффекта сжатия между соответствующими боковыми поверхностями 5 и 13 ребер и канавок. Этот краевой эффект приводит к закреплению режущей пластины с недостижимой до этого стабильностью и прочностью. Поэтому для большинства применений поверхности и точки упора становятся избыточными, что можно видеть на фиг. 1 и 3. Это упрощает изготовление карманов для режущих пластин. Более того, небольшая шероховатость непосредственно отпрессованных канавок положительно влияет на прочность и долговечность фиксации.

Хотя это и не образует преимущественный вариант выполнения настоящего изобретения, режущая пластина также может быть закреплена соответствующим зажимным устройством, которое использовано вместо винта. В таком случае точка давления зажима должна быть расположена прямо над средней канавкой.

После износа оперативного режущего угла режущая пластина может быть ослаблена и повернута на 180o вокруг центральной оси винта 8, чтобы осуществить установку в рабочее положение другого нового режущего угла пластины.

На фиг. 1 также можно видеть, что резьбовое отверстие 10 держателя расположено на среднем ребре. Причина, по которой отверстие проходит через ребро, а не через разделительную поверхность 7 между ребрами, заключается в том, что режущая пластина может разломиться, если она подвержена воздействию силы между двумя опорными линиями. Для того чтобы передать на режущую пластину симметричное закрепляющее усилие, воздействующее на обе стороны средней канавки, как режущая пластина, так и держатель снабжены соответственно нечетным числом канавок и ребер.

Режущая пластина, которая изготовлена в соответствии с настоящим изобретением, хорошо приспособлена для поглощения как осевого, так и радиального усилий. В качестве примера применения можно указать, что это может быть использовано для изготовления режущих пластин двойного функционального предназначения в соответствии с фиг. 3, 6 и 7. За счет использования прямых режущих кромок 14 этой режущей пластины и искривленных боковых режущих кромок 15, примыкающих по обеим сторонам к кромкам 14, указанная пластина может быть использована для поперечной токарной обработки, а также для осевого копирования и, как фигурная режущая пластина, для обточки по радиусу. В результате может быть получено большое количество различных контуров.

Хотя это и не является обязательным, для некоторых применений с большими радиальными режущими усилиями, ребра и канавки в соответствии с настоящим изобретением могут быть скомбинированы с задней опорной поверхностью, такой как показанная на фиг. 1 поверхность 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН И РЕЖУЩАЯ ПЛАСТИНА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ТАКОГО УСТРОЙСТВА | 1996 |

|

RU2164842C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА | 1994 |

|

RU2107587C1 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2114721C1 |

| КОРПУС ФРЕЗЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2126736C1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1994 |

|

RU2111093C1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| СРЕДСТВО КРЕПЛЕНИЯ ПРОСЕИВАЮЩИХ ПОВЕРХНОСТЕЙ И ПРИМЕНЕНИЕ ТАКОГО СРЕДСТВА | 2009 |

|

RU2490075C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2135330C1 |

Изобретение относится к области металлообработки. Достигаемый технический результат: стабильное и безлюфтовое крепление режущих пластин в держателях, исключение дорогостоящей и занимающей много времени подшлифовки, избежание необходимости наличия поверхностей или точек упора в кармане инструмента. На нижней поверхности режущей пластины имеются параллельные канавки, а на держателе имеются параллельные ребра, которые предназначены для ввода в указанные канавки. Режущая пластина крепится на держателе при помощи винта, при этом между канавками и ребрами достигается краевой эффект, потому что нижняя сторона режущей пластины не прилегает к плоским разделительным поверхностям между ребрами и потому, что верхние части ребер не контактируют с основаниями канавок. 2 с.и 2 з.п.ф-лы., 7 ил.

Авторы

Даты

1998-11-20—Публикация

1995-04-18—Подача