Изобретение относится к новым гранулятам цианидов щелочных металлов на основе цианида натрия или цианида калия, чьи частицы имеют в основном сферическую форму и которые отличаются по сравнению с ранее известными гранулятами очень необычными свойствами, такими как минимальное истирание и существенно уменьшенная способность к спеканию, а также способом получения гранулятов.

Обе цианидные соли щелочных металлов, цианид натрия и цианид калия, применяют для получения гальванических ванн и соляных ванн для закалки, а также для синтеза органических соединений.

Кроме того, цианид натрия применяют в больших количествах для получения золота путем цианирования руд.

Ввиду их токсичности указанные цианиды щелочных металлов выпускают преимущественно в брикетированном виде или в виде измельченного гранулята, содержащего мало мелкодисперсных частиц пыли (беспыльного). Грануляты цианидов натрия и калия, имеющиеся в торговле, полученные с помощью высоких технологий, состоят из неупорядоченно спрессованных частиц, имеющих размер частиц, который находится, например, в пределах между примерно 0,2 - 4 мм. Брикеты получают с помощью ротационных валковых прессов или с помощью пуансонных прессов. Грануляты получают в результате измельчения брикетов при помощи размалывающего устройства. Направленная форма подобных гранулятов является причиной нежелательного пылеобразования во время использования.

Известные торговые продукты из NaCN и KCN в форме брикетов, измельченного гранулята и порошка имеют сильную склонность к (o)комкованию и прилипанию на внутренних поверхностях трубопроводов, оборудования и аппаратов из стали или высококачественной стали. Склонность к комкованию и прилипанию увеличивается с уменьшением размера зерна и в особенности с увеличением влажности и загрузки и делает использование, то есть хранение в бункерах, дозировку и транспортировку сложными и дорогостоящими.

Автор настоящей заявки, ввиду этих трудностей, искала такую форму поставки, которая не имеет склонность к комкованию и прилипанию или имеет эту склонность по меньшей мере в меньшей степени. NaCN, осаждающийся на фильтре, который был получен известными методами, можно было превратить, правда, например, в сферический гранулят и затем (непосредственно за этим) высушить, однако полученный NaCN - гранулят имел слишком низкий насыпной вес, ниже 600 г/дм3, а прочность на истирание была недостаточной.

Еще один недостаток ранее известных гранулятов цианидов натрия и калия заключается в способе, технологически дорогостоящем и имеющем много стадий их получения, который имеет в основе водный NaCN-, соответственно KCN-, раствор; на первой стадии цианид щелочных металлов из раствора выкристаллизовывается, этот процесс проводят, например, в кристаллизаторе под вакуумом. Выкристаллизованный продукт отделяют с помощью известных технологий от маточного раствора. После одностадийной (одноступенчатой) сушки или многостадийной (многоступенчатой) сушки порошок цианидов щелочных металлов превращают в брикеты; брикеты измельчают в указанный гранулят. Поэтому этот способ требует не только использования большого количества аппаратуры и обслуживающего персонала, но и указанная склонность NaCN и KCN к прилипаниям заставляет выключать аппаратуру и уменьшает эффективность использования всей установки.

В публикации фирмы Глатт (Glatt®) АГТ (AGT) (февраль 92-3000 D (W), фирма Глатт (Glatt), Инженерная техника ГмбХ (GmbH) (общество с ограниченной ответственностью), город Веймар появляется как цель применения описанного там устройства для непрерывной грануляционной сушки, которая основывается на принципе технологии, названной здесь также и грануляцией распылением в псевдоожиженном слое (H.Uhlemann в Chem.-Ang. Technic 62 (1990) N 10, с. 822 - 834), в частности издание "Карбонаты и цианиды". Но в указанной публикации фирмы не раскрывается, относится ли эта ссылка к цианидам щелочных металлов, щелочно-земельных металлов или тяжелых металлов или к комплексным цианидам. Из публикации фирмы также нельзя узнать ни о данных, относящихся к свойствам гранулятов цианидов, ни об условиях их получения.

Поэтому задача настоящего изобретения заключается в том, чтобы предложить грануляты на основе цианида натрия или цианида калия, которые имели бы в меньшей степени ранее изложенные недостатки гранулятов, имеющихся в торговле. Еще одна задача направлена на то, чтобы указать способ, который позволяет получить новые грануляты более простым способом, в частности используя более незначительное количество аппаратов и персонала, чем в ранее известном способе.

Нашли грануляты цианидов щелочных металлов на основе цианида натрия или цианида калия, которые отличаются.

в основном сферическими частицами с гладкой или ячеистой (малинообразной) поверхностью структурой,

диаметром частиц в пределах по меньшей мере между 0,1 мм и 20 мм для по меньшей мере 99 мас.% гранулята,

насыпным весом по меньшей мере 600 г/дм3, истиранием меньше 1 мас.%, измеренным во время роликового теста на истирание (в тестере, где проверяется степень истирания) TAR фирмы Erweka с 20 г пробы, 60 мин, 20 об/мин и

индексом спекания, он равен максимально 4, измеренным после 14-дневной загрузки 100 г в цилиндре с внутренним диаметром 5,5 см с 10 кг.

Грануляты цианидов щелочных металлов, согласно изобретению, имеют в общем содержание по меньшей мере 80 мас.%, преимущественно по меньшей мере 93 мас.%, цианида натрия или цианида калия. Кроме остаточной влажности, которая может неожиданным образом достичь значения до максимально 5 мас.%, но предпочтительно имеет (составляет) ниже 3 мас. % и в частности ниже 1 мас.%, гранулят может содержать, кроме обусловленных сырьем и обусловленных способом получения побочных продуктов, таких как гидроксид щелочных металлов, формиат щелочных металлов или карбонат щелочных металлов, указанные побочные продукты в большем чем обычно количестве и/или другие вспомогательные вещества для того, чтобы изменить некоторые качества гранулятов в определенных целях.

Получение гранулятов цианидов щелочных металлов с повышенным содержанием воды, примерно выше 1 - 5 мас.%, приводит к экономии энергии, необходимой для высушивания. Подобные грануляты представляют экономический интерес, если потребитель и так уже растворяет гранулят в воде. Вопреки ожиданиям, также и грануляты, согласно изобретению, с повышением содержанием воды достаточно устойчивы к спеканию.

Для горнодобывающей промышленности интерес представляет, например, получение цианида натрия с более высоким содержанием гидроксида натрия, чем обычнее, 0,2 - 0,6 мас.%, так как при получении разбавленных водных растворов на руднике, как правило, должны добавлять гидроксид натрия. Получение гранулята цианида натрия с NaOH-содержанием до максимально 3 мас.% не представляет трудностей.

Другие вспомогательные вещества могут быть равномерно распределены в отдельных частицах гранулята или могут находиться в основном равномерно распределенными на поверхности частиц гранулята. Вспомогательными веществами являются, например, средства против прилипания, которые подходят для того, чтобы и далее уменьшать склонность с прилипанию гранулятов цианидов щелочных металлов, чья склонность к прилипанию по сравнению с гранулятами, имеющимися в торговле, уже уменьшена. Склонность к прилипанию, уменьшенная таким образом, имеет значение в тех случаях, если гранулят должен находиться для краткосрочного хранения в бункерах, в частности в климатически влажных зонах. Средства против прилипания могут находиться в эффективном количестве соответственно на гранулятах. Эффективный означает при этом, что индекс спекания в присутствии средства против прилипания ниже, чем в его отсутствии. Грануляты, содержащие средства против прилипания, имеют предпочтительно индекс спекания, равный максимально 3.

Подходящие средства против прилипания можно, например, выбрать из группы таких гидрофобных органических соединений, как Na- или K-соли (натриевые или калиевые соли) высших жирных кислот. Еще одной группой являются природные и искусственные кремниевые кислоты и/или силикаты. Хотя не исключается использование гидрофобных кремниевых кислот и силикатов, но в общем предпочтительны гидрофильные вещества, так как тем самым в водных системах не возникает проблем смачивания гранулята. Наиболее предпочтительны в водной дисперсии силикаты с щелочными свойствами, в частности (Na, Ca)-силикаты и натрийалюминийсиликат. Расходуемое (применяемое) количество предпочтительно гидрофильных силикатов составляет при равномерном распределении внутри зерна гранулята 0,1 - 5 мас.%. Если один или несколько силикатов находятся в основном на поверхности гранулята, то расходуемое количество находится в общем в диапазоне, равном 0,01 - 4 мас.%, в частности в пределах между 0,1 и 2 мас.%. Предпочтительные силикаты имеют поверхность, измеренную по BET (DIN - промышленный стандарт ФРГ 66131) примерно 30 - 120 м2/г, величину pH 5%-ной водной суспензии, равную 7 - 12, в частности 9 - 12, основные составные части находятся в пределах между 40 и 90% SiO2, 0 - 36% Al2O3, 2 - 22% Na2O, 0 - 6% CaO; наиболее предпочтительны силикаты с 90 - 92% SiO2, 5 - 7% CaO и примерно 2% Na2O.

Расходуемое количество органических гидрофобных средств, таких как, например, Na - или K-стеарат, которые примешивают (добавляют) к готовому грануляту и тем самым они в основном находятся на поверхности частиц, составляет от 0,1 до 4 мас.%, в частности от 0,1 до 2 мас.%.

Подобные гидрофобные средства замедляют поглощение влаги гигроскопичных цианидов щелочных металлов из воздуха и сокращают способность к окомкованию.

Частицы гранулята, в основном сферические, имеют гладкую или ячеистую (малинообразную) поверхность (структурированную поверхность). Понятие "в основном" указывает, что сюда включены незначительные отклонения от сферической формы, например, легкие овальные формы. Диаметр частиц NaCN- гранулята и KCN - гранулята, согласно изобретению, находится в основном в диапазоне, равном по меньшей мере 0,1 - 20 мм. Понятие " в основном" означает, что по меньшей мере 99 мас.% гранулята находятся в этих пределах (в этом диапазоне). Предпочтительный диапазон равен 1 - 10 мм. Грануляты, полученные способом, согласно изобретению, отличаются также тем, что диапазон размера частиц очень узок. При среднем разрезе зерна (ядра) в пределах между 2 и 9 мм диаметр частиц в основном находится в пределах среднего размера частиц плюс/минус меньше 1 мм, предпочтительно плюс/минус меньше 0,5 мм.

Насыпной вес гранулятов имеет значение с технологической точки зрения; в большинстве случаев насыпной вес выше 650; предпочтительные грануляты имеют насыпной вес больше 700 г/л - 950 г/л. С учетом токсичности цианидов щелочных металлов и тем самым с учетов требуемых высоких затрат на упаковку, специалисты заинтересованы в по возможности высоком насыпном весе. Как уже было ранее изложено, до настоящего времени представляло трудности получение гранулятов, которые имеют соответствующие требованиям сочетания свойств, касающихся формы и размера частиц, минимального истирания и уменьшенной способности к спеканию и одновременно высокий насыпной вес в требуемом диапазоне.

Индекс спекания гранулятов, согласно изобретению, составляет максимально 4, преимущественно максимально 3.

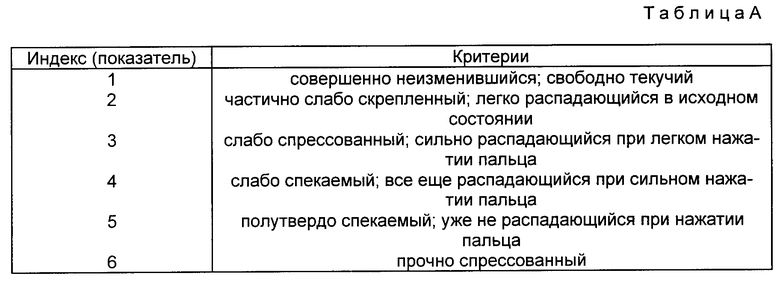

Индекс спекания, обозначенный так же, как и прочность при сжатии, определяют путем нагрузки пробы в определенных условиях и оценивают при помощи оценочной шкалы. Для проведения этого процесса 100 г пробы помещают в цилиндр, стоящий вертикально на подставке, в форме трубы (цилиндра), имеющий вентиляционные отверстия (диаметр 1 мм), с внутренним диаметром в 55 мм, и нагружают с помощью пуансона 10 кг; продолжительность нагрузки - 14 дней при комнатной температуре (20 - 25oC) и влажности помещения (50 - 70% относительной влажности). После удаления пуансона цилиндр вынимают из-под груза и определяют характеристику склонности (способности) к спеканию, представленную в табл. A.

Грануляты согласно изобретению в основном имеют стойкость к истиранию, причем под истиранием понимают образование частиц размером меньше 0,1 мм. Сферическая форма гранулятов практически не приводит к истиранию. Истирание, измеренное во время роликового теста на истирание - в тестере, где проверяется степень истирания TAR фирмы Erweka (Эрвека), Приборостроение ГмбХ, D - Heusenstamm - в течение одночасового вращения со скоростью 20 об/мин - меньше 1 мас. %, в большинстве случаев меньше 0,5 мас.%. Истирание гранулята, имеющегося в торговле, просеянного до частиц больше 1 мм, составляет, напротив, от 2 до 3 мас.%. Если гранулят, полученный согласно изобретению сравнивают со сравнимой просеянной фракцией гранулята, имеющегося в торговле, то истирание гранулятов, согласно изобретению, составляет в основном (обычно) меньше одной десятой величины соответствующей фракции гранулята, имеющегося в торговле. Хорошая сыпучесть гранулятов, согласно изобретению, а также высокая устойчивость к истиранию существенно способствует более легкому и надежному использованию.

Как было изложено выше, грануляты цианида натрия и цианида калия, согласно изобретению, имеют по сравнению с гранулятами, имеющимся в торговле, во многих практически важных отношениях существенно лучше свойства веществ. Грануляты, согласно изобретению, имеют способность к сыпучести и при их использовании по сравнению с гранулятами, имеющимися в торговле, практически не образуется пыли.

Грануляты хранят ввиду их способности к спеканию, в значительной степени уменьшенной, в бункерах и при необходимости дозируют из бункеров; это было практически невозможно осуществить с ранее известными гранулятами. Передвижные бункеры легко освободить, и выщелачивание, необходимое прежде, излишне. Невозможно было предвидеть, что свойства веществ, соответствующие требованиям, можно объединить в одном и том же грануляте.

Нашли способ получения гранулятов цианидов щелочных металлов согласно изобретению на основе цианида натрия или цианида калия, который отличается тем, что водный раствор или водную суспензию, содержащие по меньшей мере 10 мас. % цианида щелочных металлов, впрыскивают на псевдоожиженный слой (кипящий слой) из зародышей цианидов щелочных металлов в устройстве для грануляции распылением в псевдоожиженном слое, вода выпаривается при помощи восходящего потока сушильного газа, чья температура при входе составляет 150 - 450oC, причем при этом температура псевдоожиженного слоя составляет 90 - 350oC, и гранулят выпадает в устройстве уже известным способом и возвращает в само устройство образующуюся пыль.

О построении и способе работы устройства для грануляции распылением в псевдоожиженном слое, применяемого согласно изобретению, можно узнать из ранее цитируемых документов. Сушильный газ представляет собой воздух, который разделяется на проточный воздух или циркуляционный воздух. С учетом легкости образования карбонатов щелочных металлов из раствора цианида щелочных металлов с диоксидом углерода воздуха предпочтительным является направление циркуляционного воздуха; итак, сушильный газ, выходящий из брызгающего (распылительного) гранулятора псевдоожиженного слоя, после обезвоживания вновь нагревают и используют для эксплуатации гранулятора. Температура при входе сушильного газа находится в большинстве случаев в пределах между 150 и 450oC, предпочтительно выше 200oC. Сушильный газ уходит из гранулятора обычно с температурой между 70 и 300oC, предпочтительно выше 110oC.

Для беспроблемного образования гранулята является важным согласовать друг с другом температуру псевдоожиженного слоя, а также плотность зародышей в псевдоожиженном слое и процент распыления. Специалист установит эти значения в опытах по оптимизации результатов. Температура псевдоожиженного слоя преимущественно поддерживается в пределах между 130 и 300oC. При получении гранулятов с преимущественно малинообразной (ячеистой) структурой процесс проводят обычно при более низкой температуре псевдоожиженного слоя и более высоком проценте разбрызгивания, чем при получении гранулятов с гладкой поверхностью. При слишком высокой плотности зародышей существует опасность разрушения псевдоожиженного слоя, в частности в случае слишком высокого процента распыления, вследствие слишком значительного образования агломератов.

Раствор или суспензия, вводимые соответственно в псевдоожиженный слой, имеют предпочтительно NaCN - содержание, соответственно KCN - содержание, равное 20 - 45 мас.%, в частности 30 - 40 мас.%. Если это необходимо, то раствор, соответственно суспензия, содержит служащие цели применения добавки и/или вспомогательные вещества для влияния на свойства в, для каждого случая, эффективном количестве.

Раствор, разбрызгиваемый на зародыши, можно разбрызгивать в псевдоожиженный слой снизу, со стороны, но также сверху. Выгодным является применение одного или нескольких разбрызгивающих сопел, расположенных в определенном порядке в псевдоожиженном слое. Применяют сопла самого различного строения; если сопло находится выше псевдоожиженного слоя, то можно, например, применять сопла с полным конусом или сопла для разбрызгивания двух веществ; при расположении сопел в псевдоожиженном слое предпочтительны сопла для разбрызгивания двух веществ с предварительным (наружным) смешиванием. Количество разбрызгиваемой жидкости специалист определит таким образом, что поддерживается устойчивость псевдоожиженного слоя во время разбрызгивания. При этом под устойчивостью понимают то, что число зародышей в основном остается постоянным. При слишком незначительном числе зародышей оно увеличивается в результате поступления мелкодисперсного материала, например, из пылеотделителя и/или мельницы, при помощи которой зерно, не прошедшее через сито, дробится. В случае слишком высокого процента зародышеобразования больше не удается достичь нужного удовлетворительного размера зерен, так что число зародышей нужно снизить.

Грануляцию распылением в псевдоожиженном слое можно проводить как периодически, так и непрерывно. Соответствующие устройства имеются в торговле. При непрерывном проведении способа весь гранулят удаляют из псевдоожиженного слоя после достижения нужного размера зерен. Устройство для грануляции распылением в псевдоожиженном слое обычно дополнительно включает устройство для отделения гранулята методом воздушной сепарации. Сортирующее устройство может быть также включено в устройство для грануляции распылением в псевдоожиженном слое или находиться вне его.

Невозможно было предвидеть, что грануляты цианидов щелочных металлов, согласно изобретению, получены в результате соединения признаков способа, соответствующих требованиям, с описанной совокупностью признаков. Для специалиста было также неожиданным, что при помощи грануляции распылением в псевдоожиженном слое можно получить грануляты цианидов щелочных металлов без гидролиза цианида до формиата и аммиака, хотя влажный цианид подвергается в течение продолжительного промежутка времени (например 0,5 - 4 ч) действию высокой температуры. Скорость растворения гранулятов, полученных согласно изобретению, находится диапазоне гранулятов, имеющихся в торговле. Также и это являлось неожиданным, так как при получении других продуктов, изготовленных в результате грануляции распылением в псевдоожиженном слое, как, например, моногидрат пербората натрия (DE - OS) (немецкое выкладное описание изобретения к неакцептованной заявке 2813326), это не приводит к существенному продлению времени растворения.

Указанные ранее при описании гранулятов щелочных металлов, согласно изобретению, вспомогательные вещества, используемые для уменьшения степени прилипания, вносят самым различным образом в грануляты или осаждают на их поверхности. Если вспомогательное вещество должно равномерно распределяться в зерне гранулята, то является целесообразным загрузить в гранулятор (разбрызгивающий гранулятор) псевдоожиженного слоя вспомогательное вещество в форме водного раствора или водной суспензии отдельно или уже смешанными с водным раствором, содержащим цианид щелочных металлов. В случае периодического проведения этого способа в общем достаточно вбрызгивания в псевдоожиженный слой водного раствор или водной суспензии, содержащих вспомогательное вещество или вспомогательные вещества, после образования гранулята, в значительной степени завершенного, так что вспомогательное вещество/вспомогательное вещество в основном находятся на поверхности зерна гранулята. При непрерывной грануляции распылением в псевдоожиженном слое происходит внесение вспомогательного вещества/вспомогательных веществ при равномерном распределении в зерно гранулята тем же способом, как и при периодической форме исполнения. Чтобы поддерживать на низком уровне количество вспомогательного вещества или вспомогательных веществ, например, средств против прилипания из ряда силикатов, рекомендуется наносить эти вещества в основном на поверхность гранулята, при этом обрызгивая гранулят, вынесенный из разбрызгивающего гранулятора псевдоожиженного слоя или водным раствором, или водной суспензией вспомогательного вещества, соответственно вспомогательных веществ, и удаляя внесенную воду на стадии дополнительной сушки (досушки); это можно, например, проводить во втором разбрызгивающем грануляторе псевдоожиженного слоя или конвейерной сушилке с помощью разбрызгивающего устройства в первой зоне. Можно попеременно вносить вспомогательное вещество/вспомогательные вещества также и в высушенной форме на гранулят, удаленный из гранулятора, с остаточной влажностью до 5 мас.%, например, путем однократного смешивания; если это требуется, проводят досушку.

Способ имеет, кроме положительных свойств гранулятов, полученных согласно изобретению, целый ряд преимуществ. Для проведения этого способа требуется лишь разбрызгивающий гранулятор псевдоожиженного слоя с дополнительными устройствами, обычными для подобных установок; тем самым способ, ранее многостадийный, превращается в способ, имеющий в основном одну единственную стадию.

Кроме того, способ согласно изобретению отличается незначительным использованием количества персонала. Простои, связанные с необходимостью ремонта и ввиду спекания и тем самым ограничения в эффективности использования установки существенно меньше, чем это было при осуществлении способа, уже используемого в технологии.

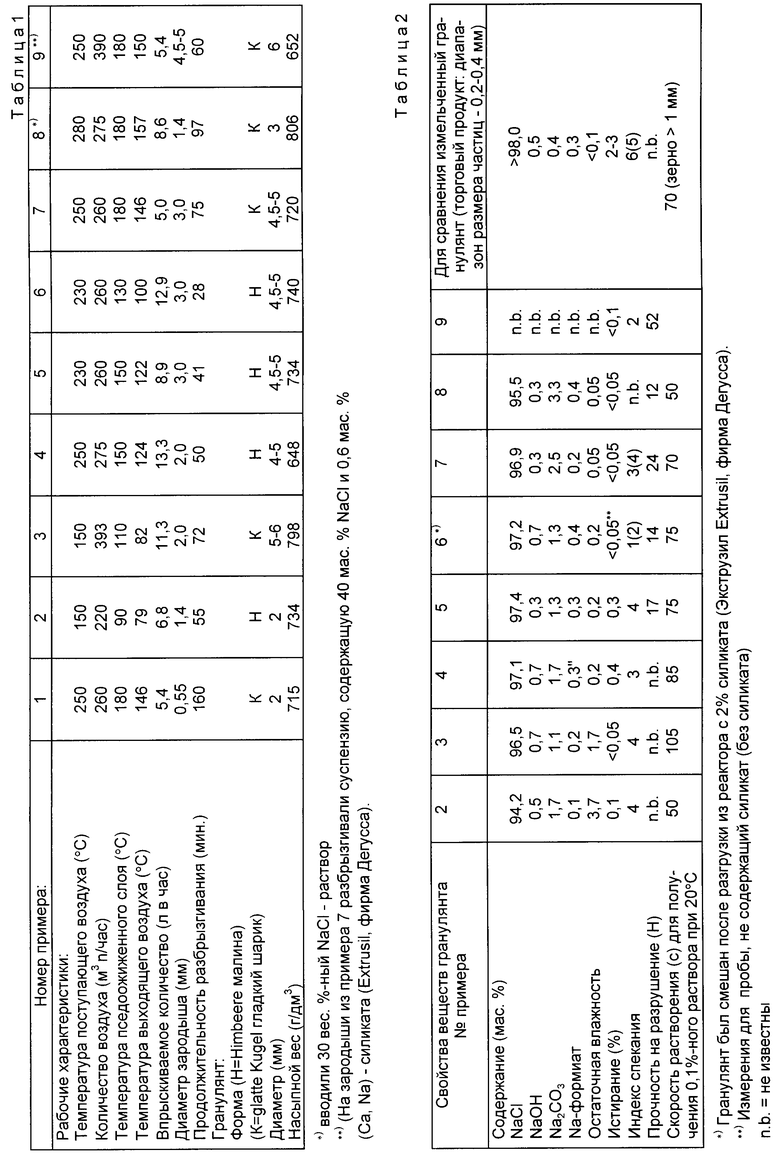

Примеры 1 - 9. Получение гранулята цианида натрия

Пространство, занятое псевдоожиженным слоем, разбрызгивающего гранулятора в псевдоожиженном слое, состоит из QVF - стеклянной заглушки с внутренним диаметром в 150 мм и длиной 530 мм. В качестве впускного днища применяют ситовую ткань с шириной отверстий в 144 μm . Сопло для разбрызгивания двух веществ с регулируемым воздушным клапаном расположено в центре над впускным днищем; расстояние между впускным днищем и концом сопла составляет 330 мм.

Перед пространством, занятым псевдоожиженным слоем, находится воздухонагреватель с регулированием температуры и дросселированием количества воздуха. Позади пространства, занятого псевдоожиженным слоем, находится зона взвихрения из высококачественной стали с диаметром 300 мм. Поток воздуха направляется затем для обеспыливания через циклон из высококачественной стали. Отдельная мелкодисперсная пыль возвращается обратно вновь через лопастный затвор в пространство, занятое псевдоожиженным слоем. Вытяжной вентилятор с максимальной мощностью 500 m

Для достижения хорошо "ожижаемого" (взвихряемого) начального псевдоожиженного слоя используют NaCN-зародыши с размером частиц, указанным в табл. 1; исходная масса 500 г. При вводе в эксплуатацию установки после превышения времени разрыхления исходных зародышей псевдоожиженный слой расширяется путем увеличения скорости подачи сушильного воздуха (скорость подачи относительно поперечного сечения незаполненной трубы примерно 3 м/с, чтобы получить требуемую плотность) исходный размер составляет в начале 300 - 400 мм). 40 мас. %-ный водный NaCN-раствор (примерно 23oC) разбрызгивают на зародыши при помощи сопла, помещенного в псевдоожиженный слой (давление распыления составляет 2 бар). Разбрызгиваемые капли попадают на парящие NaCN-зародыши и дробятся на них путем движения. Интенсивный теплообмен и обмен веществ в псевдоожиженном слое влияют на быстрое затвердение жидкой пленки путем высушивания. Во время роста частиц псевдоожиженный слой далее расширяется. После достижения заданного диаметра грануляция в псевдоожиженном слое прекращается, и грануляты удаляют из пространства, занятого псевдоожиженным слоем.

Рабочие характеристики, а также свойства вещества видны из табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ ГРАНУЛЯТ ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА | 1998 |

|

RU2201895C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ ИЗ ЦИАНИДА ЩЕЛОЧНОГО ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1997 |

|

RU2181341C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| ГРАНУЛЫ ПЕРКАРБОНАТА НАТРИЯ С ПОКРЫТИЕМ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ ПРИ ХРАНЕНИИ | 2004 |

|

RU2346888C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| ПЕРОКСИДНЫЕ СОЕДИНЕНИЯ С ПОКРЫТИЕМ С РЕГУЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2003 |

|

RU2337134C2 |

| ПОКРЫТЫЕ ОБОЛОЧКОЙ ЧАСТИЦЫ ПЕРКАРБОНАТА НАТРИЯ | 2007 |

|

RU2430151C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ НЕОРГАНИЧЕСКИХ ЦИАНИДОВ И ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ ПРОДУКТЫ | 2001 |

|

RU2258033C2 |

| ОБЛАДАЮЩАЯ СЫПУЧЕСТЬЮ КОРМОВАЯ ДОБАВКА, СОДЕРЖАЩАЯ D-ПАНТОТЕНОВУЮ КИСЛОТУ И/ИЛИ ЕЕ СОЛИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2275818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТЫХ ОБОЛОЧКОЙ ЧАСТИЦ ПЕРКАРБОНАТА НАТРИЯ | 2008 |

|

RU2454365C2 |

Использование: изобретение относится к новым гранулятам цианидов щелочных металлов на основе цианида натрия или цианида калия, а также к способу их получения. Сущность изобретения: грануляты цианидов щелочных металлов, имеющиеся в торговле, состоят из неправильных частиц, недостатком является, в частнос ти, способность к пылеобразованию и комкованию. Грануляты цианидов щелочных металлов согласно изобретению не имеют практически истирания и имеют уменьшенную способность к комкованию. Грануляты отличаются в основном сферическими частицами, диаметром частиц в пределах между 0,1 до 20 мм, насыпным весом свыше 600 г/дм3, истиранием меньше 1% и индексом спекания, который равен максимально 4. Грануляты можно получить в результате грануляции распылением в псевдоожиженном слое, путем разбрызгивания водного раствора, содержащего цианид щелочных металлов, на зародыши цианидов щелочных металлов в псевдоожиженном слое и путем выпаривания воды. 2 с.п.ф-лы 8 з.п.ф-лы, 3 табл.

| EP, патент, 0197216, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-27—Публикация

1993-12-03—Подача