Изобретение относится к способам регенерации отработанных смазочных масел, в частности отработанных моторных масел.

Известны способы регенерации отработанных масел путем обработки их сильными минеральными кислотами, в частности серной кислотой с последующей обработкой отбеливающими глинами /патент США 4029569, С 10 М 11/00, публ. 14.06.1977/.

При этом значительная часть масел, до 50%, теряется, переходя в кислый гудрон. Такая обработка приводит к проблемам утилизации отработанных глин и кислотного шлама, что связано с загрязнением окружающей среды.

Известен способ регенерации отработанных моторных смазочных масел? включающий ряд последовательных стадий: удаление механических примесей, удаление воды и легких углеводородов, обработку насыщенными углеводородными растворителями с последующей вакуумной дистилляцией и каталитическим гидрированием /патент США 3919076, С 10 М 11/00, публ. 12.12.1974/.

Известен способ регенерации отработанных масел, сущность которого заключается в нагреве, отгонке воды и легких углеводородных фракций, обработке полиметилсилоксановыми растворителями с последующей вакуумной разгонкой в тонкопленочном испарителе /патент Российской Федерации 2061741, С 10 М 175/02, публ. 10.06.1996/.

Недостатком процесса является высокая стоимость растворителя и сложность его удаления из смеси с маслом. Качество масла после стадии экстракции не позволяет использовать его для производства моторных масел и требует проведения дополнительной стадии вакуумной дистилляции.

Известен способ регенерации отработанных масел, который принят за прототип, включающий следующие стадии: нагревание масла для удаления легких фракций и воды, экстракция масла насыщенными углеводородными растворителями, например пропаном, вакуумная разгонка с фракционированием и гидроочистка, причем тяжелую фракцию подвергают термической обработке и повторно экстрагируют растворителем /патент СССР 969169, С 10 М 11/00, публ. 23.10.1982/. При использовании данной технологии газойлевые фракции удаляются на стадии фракционирования после экстракции, что ухудшает качество масла после стадии экстракции, а также требуются дополнительные стадии обработки - термообработка, дополнительная экстракция, что существенно осложняет и удорожает технологический процесс.

Задача изобретения: повышение экономических и экологических параметров процесса за счет улучшения качества деасфальтизата.

Поставленная задача достигается тем, что предлагаемый способ регенерации отработанных моторных масел включает удаление механических примесей, отгонку воды и легких углеводородных фракций, удаление газойлевых фракций, экстракцию масляных фракций осадительными растворителями с последующей вакуумной дистилляцией (фракционированием) и гидроочисткой. Причем удаление газойлевых фракций прoводится до стадии экстракции, а часть смолисто-асфальтеновых соединений после экстракции рециркулируют в экстракционный аппарат для создания внутреннего орошения.

Отсутствие газойлевых фракций на стадии экстракции повышает селективность растворителя, например пропана, соответственно повышается качество деасфальтизата (меньше смол, лучше цвет, выше температура вспышки). Рециркуляция смолисто-асфальтеновых соединений в экстракционный аппарат и создание внутреннего орошения позволяет снизить содержание сконденсированных ароматических углеводородов с отрицательным индексом вязкости в деасфальтизате, вследствие их растворения в оседающих смолах, в то же время из смол восходящим потоком пропана экстрагируются ценные углеводородные компоненты.

Масло после экстракции, например, пропаном является промежуточным продуктом, свойства которого частично соответствуют параметрам товарных моторных масел, что связано с тем, что часть присадок, имеющихся в отработанном масле, остается в деасфальтизате. В частности полностью сохраняются депрессорные и вязкостные присадки, о чем свидетельствует низкая температура застывания (до минус 35oС) и высокий индекс вязкости (до 115), частично моющие, диспергирующие и антиокислительные присадки (до 30%).

Для восстановления качества регенерированного масла после стадии экстракции и доведения его параметров до уровня товарных моторных масел требуется значительно меньше дорогостоящих присадок, чем при изготовлении товарных масел из базовых масел, не содержащих присадок вообще, и представляется возможным не проводить две последующие стадии - дистилляции и доочистки, что существенно снижает затраты на производство регенерированных товарных моторных масел.

Согласно предлагаемому способу из отработанного масла удаляют механические примеси фильтрацией либо центрифугированием и после нагрева до температуры 100-120oС проводят обезвоживание и удаление легких углеводородных фракций в вакуумной колонне. Следующую стадию - удаление газойлевых фракций проводят в насадочном эвапараторе при температуре 200-250oС и остаточном давлении от 10 до 50 мм рт.ст. Предварительно очищенное масло направляют на стадию экстракции селективным растворителем, в качестве которого могут быть использованы низкомолекулярные парафины (этан, пропан, бутан или их смеси), низшие спирты, простые эфиры, силоксаны. Отсутствие газойлевых фракций на стадии экстракции повышает селективность растворителя, например пропана, соответственно повышается качество деасфальтизата (меньше смол, лучше цвет).

Процесс экстракции (деасфальтизации) при использовании пропана ведется в противоточной массоoбменной колонне при температуре 50-93oС и давлении до 45 ати и объемном отношении растворителя и масла 5-15/1. При использовании силоксановых растворителей экстракция проводится в динамических смесителях при температуре от 0 до 30oС и давлении от 0 до 0,5 ати и объемном соотношении расхода растворителя и масла от 2 до 5. Экстракция селективным растворителем проводится с рециркуляцией до 50% смолисто-асфальтеновых соединений в верхнюю часть массообменного аппарата.

В результате предлагаемых усовершенствований увеличивается выход деасфальтизата с одновременным улучшением его качества. Полученный деасфальтизат после отпарки растворителя имеет показатели на уровне товарных моторных масел: температура вспышки более 220oС, температура застывания ниже минус 32oС, индекс вязкости более 115, вязкость 7-9 cCт (100oС), цвет 5-6 ед. ЦНТ. Значения показателей: щелочное число, содержание активных элементов Са, Zn, P ниже требований на моторные масла, что связано с удалением части присадок и их фрагментов при экстракции. Для доведения качества деасфальтизата до уровня требований на моторные масла требуется значительно меньше присадок, чем при использовании регенерированных базовых масел.

Представляется возможным не проводить дальнейшие стадии регенерации: дистилляцию и доочистку, поскольку улучшение ряда параметров (цвет, кислотное число) масла, сопровождается повышением температуры застывания (до минус 10oC), снижением индекса вязкости (до 85), вязкости (до 4-5 сCт), снижается выход регенерированного масла. Изменение вышеназванных параметров связано не только с полным удалением присадок, но и с изменением состава масла при воздействии высоких температур при дистилляции. Введение присадок в базовые масла улучшает эти параметры, но достичь значений, характерных для регенерированного масла после стадии экстракции, не удается.

При необходимости получения чистых базовых масел усовершенствование процесса экстракции позволяет улучшить качество дистиллятных масляных фракций, увеличивает их выход (меньше смолистых соединений), параметры процесса гидроочистки могут быть смягчены, а базовое масло после гидроочистки получается более качественным.

Для улучшения цвета и полного удаления присадок масло направляют на вакуумную дистилляцию, которую можно проводить в пленочных, роторно-пленочных, циклонных испарителях, либо в ректификационной колонне при температуре 300-350oС и давлении 1-10 мм. рт.ст.

Доочистка масла после стадии дистилляции проводится способом каталитического гидрирования на катализаторах на основе металлов 6 и 8 группы периодической системы Менделеева, их окислов, либо сульфидов, нанесенных на окись алюминия. Основные параметры процесса гидроочистки: температура - 150-400oC, давление - 40-200 атм, контактная нагрузка - 0,2-4 ч-1. Гидроочистка может проводиться в любом фазовом состоянии водорода и масла.

Способ регенерации отработанных масел иллюстрируется следующими примерами.

Пример 1.

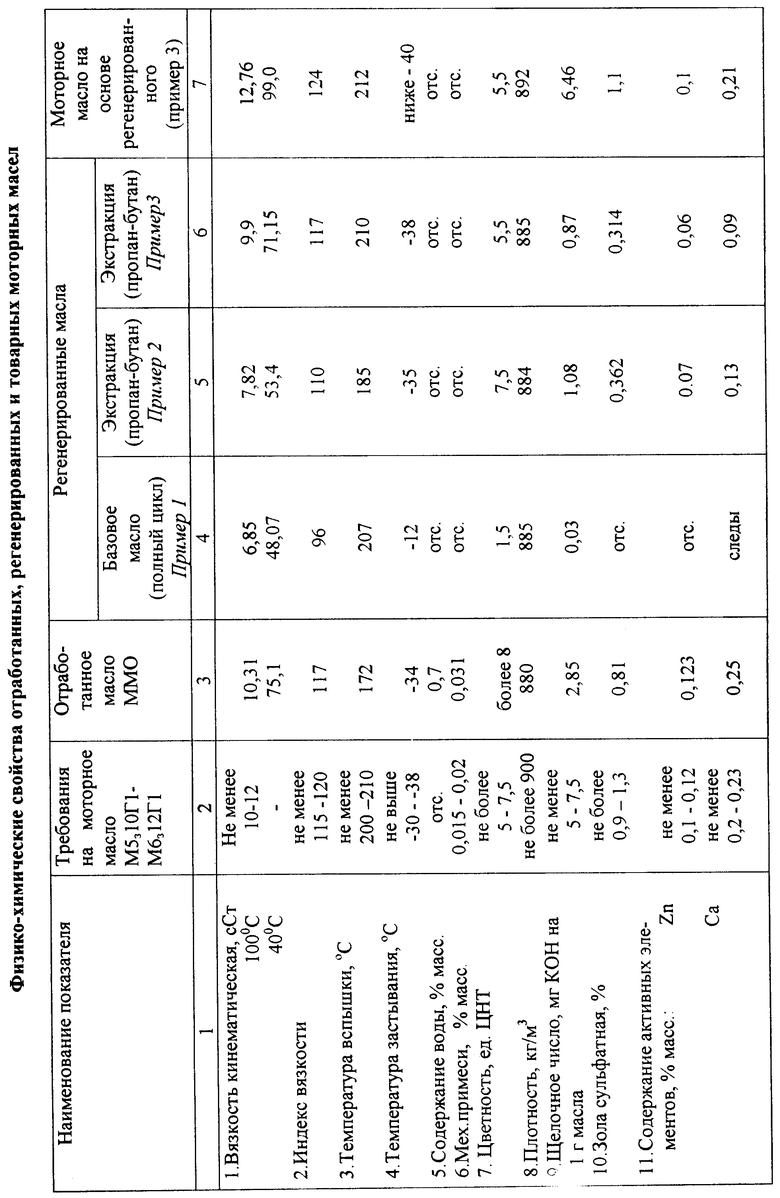

Отработанное масло, предварительно нагретое до температуры 100oС, подвергают предварительной отгонке воды и легких фракций при температуре 100oС и давлении 25 мм рт.ст., затем продукт направляют на экстракцию смесью пропан-бутан (70% пропана, 30% Н-бутана) при температуре 90oС, давлении 32 кгс/см2, соотношении растворитель/масло 8:1 (свойства в графе 4, таблица). Экстрагированное масло подвергают вакуумной дистилляции в тонкопленочном испарителе при температуре 320oС и давлении 5 мм рт.ст. Далее масло подвергают гидроочистке на алюмоникелевом катализаторе при 320oС и давлении 30 ати. Получаемое базовое масло из-за высокой температуры застывания, низкого индекса вязкости требует введения значительного количества присадок - до 15%.

Пример 2.

Отработанное масло, предварительно нагретое до температуры 100oС, подвергают предварительной отгонке воды и легких фракций при температуре 100oС и давлении 25 мм рт.ст., затем продукт направляют на экстракцию смесью пропан-бутан (70% пропана, 30% Н-бутана) при температуре 92oС, давлении 35 кгс/см2, соотношении растворитель/масло 8:1 (свойства в графе 5, таблица). Полученное экстрагированное масло при достаточно высокой вязкости и индексе вязкости, низкой температуре застывания имеет низкую температуру вспышки и неудовлетворительную цветность.

Пример 3.

Отработанное масло, предварительно нагретое до температуры 100oС, подвергают предварительной отгонке воды и легких углеводородных бензиновых фракций при температуре 100oС и давлении 25 мм рт.ст., затем проводят удаление газойлевых фракций в насадочном эвапараторе при температуре 250oС и давлении 10 мм рт.ст. Экстракцию чистых масляных фракций проводят смесью пропан-бутан (70% пропана, 30% Н-бутана) при температуре 92oС, давлении 35 кгс/см2, соотношении растворитель/масло 8: 1 с рециркуляцией до 50% смолисто-асфальтеновых соединений в верхнюю часть колонны. Полученное регенерированное масло (графа 6, таблица) обладает более высокой вязкостью, индексом вязкости, более низкой температурой застывания, лучшим цветом, высокой температурой вспышки в сравнении с экстрагированным маслом, полученным традиционным способом экстракции, и может быть использовано для получения моторного масла типа М5з10Г1 (графа 7, таблица) при добавлении ограниченного количества присадок (до 5%).

Из представленных в таблице данных видно, что масло, получаемое после стадии экстракции при удалении газойлей до стадии экстракции и создании внутреннего орошения в экстракционном аппарате, имеет лучшие свойства в сравнении с маслом, получаемым по полному циклу регенерации, что позволяет уменьшить количество стадий технологического процесса и использовать деасфальтизат в качестве компонента моторных масел либо в качестве моторного масла после добавления ограниченного количества присадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2061741C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2015 |

|

RU2604070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| Способ деасфальтизации нефтяных остатков | 1981 |

|

SU1006479A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2140433C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

Использование: для регенерации отработанных смазочных масел, в частности отработанных моторных масел. Сущность: из отработанного моторного масла удаляют механические примеси, отгоняют воду и легкие углеводородные фракции и проводят экстракцию масляных фракций осадительным растворителем. Перед экстракцией удаляют газойлевые фракции, а часть смолисто-асфальтеновых соединений, полученных на стадии экстракции, рециркулируют в экстракционный аппарат для создания внутреннего орошения. Технический результат - упрощение процесса за счет уменьшения количества стадий процесса и улучшение качества масел. 1 табл.

Способ регенерации отработанных моторных масел путем удаления механических примесей, отгонки воды и легких углеводородных фракций и экстракции масляных фракций осадительным растворителем, отличающийся тем, что перед экстракцией удаляют газойлевые фракции и часть смолисто-асфальтеновых соединений, полученных на стадии экстракции, рециркулируют в экстракционный аппарат для создания внутреннего орошения.

| Способ регенерации отработанных масел | 1979 |

|

SU969169A3 |

| US 4021333 A1, 03.05.1977 | |||

| Способ регенерации отработанного смазочного масла | 1974 |

|

SU636250A1 |

| US 4360420 A, 23.11.1982. | |||

Авторы

Даты

2003-08-27—Публикация

2001-04-09—Подача