Изобретение относится к удалению загрязнений из сырых или переработанных минеральных нефтепродуктов и, в частности оно касается удаления загрязнений из использованных моторных масел. Изобретение касается способа и устройств для удаления загрязнений из минеральных нефтепродуктов.

Известно большое количество способов удаления загрязнений из минеральных нефтепродуктов и отработанных смазочных масел. Действительно, это изобилие свидетельствует о продолжающихся попытках найти эффективный по стоимости способ удаления загрязнений из нефтепродуктов.

Нежелательные загрязнения в сырых нефтепродуктах обычно представляют собой сложную смесь углеводородов с высоким молекулярным весом (включая полициклические), известные как асфальтены. Хорошо известно, что асфальтены выделяются в качестве вязкого остатка при вакуумной перегонке нефти и известно, что они препятствуют эффективности процесса перегонки. Известны способы удаления или снижения содержания асфальтенов посредством экстракции сырого нефтепродукта жидким растворителем, например пропаном или бутаном.

Отработанные моторные масла содержат множество нежелательных загрязнений, таких как углерод, некоторые асфальтеновые компоненты и добавочную присадку ("упаковочные вещества"), содержащую органометаллические компоненты в форме ингибиторов ржавчины, антиоксидантов, вещества против износа, моюще-диспергирующие и антипенообразующие вещества, также как и синтетические полимерные депрессанты и вещества, улучшающие индекс вязкости. Показатели растворимого и нерастворимого металла в использованном моторном масле включают свинец (от бензина), железо (от износа двигателя) и переменные количества кальция, фосфора, серы, цинка, натрия и магния из добавочных присадок дополнительно к азотсодержащим органическим компонентам.

Удаление добавочных присадок из отработанного моторного масла является очень сложным, так как органо-металлические и полимерные компоненты являются растворимыми в растворителях, используемых для процессов регенерации экстракцией растворителем и перегонки в смазочное масло, при близких температурах.

При регенерации бункерных остатков нефтепродуктов с днищ кораблей вода и стабильные эмульсии нефтепродукт/вода являются загрязнениями, которые не являются легко удаляемыми экономичными способами. Соответственно, бункерные остатки нефтепродукта не используются в качестве подаваемого исходного сырья для нефтеперерабатывающего завода из-за риска возникновения проблем работы нефтеперерабатывающего завода и того, что традиционная экстракция пропаном не является экономичной с точки зрения относительно низких объемов переработки.

Патент США N 2196989 раскрывает способ отделения асфальтовых компонентов из сырой нефти для получения смазочного масла. В этом способе сырая нефть смешивается с легким углеводородным растворителем, например пропаном или бутаном, и инертным газом, например метаном, этаном, водородом, диоксидом углерода, азотом или аммиаком, газы действуют в качестве осаждающего вещества для нефтяных продуктов, растворенных в жидком растворителе.

Нефтяной битум (асфальтовый нефтепродукт) контактирует при повышенных температуре и давлении с жидким раствором нефтепродукта и пропана, вследствие чего большая часть нефтепродукта растворяется в жидком растворе пропана, а малые капли нерастворенных асфальтовых примесей выпадают на дно резервуара реактора. Газ, растворимый в жидком пропане, но нерастворимый в минеральном нефтепродукте, вводится в жидкий раствор нефтепродукт/пропан вблизи верхней части резервуара при повышенном давлении. Осаждающий газ является растворимым и разжижает пропановый раствор, посредством этого уменьшая растворимость смолистых асфальтовых примесей и окончательно (в конце концов) осаждает асфальтены и основную часть нефтепродукта из раствора.

Осаждение нефтяных примесей из раствора пропана посредством осаждающего газа, можно сказать, является воздействием по принципу различия в растворимости различных компонентов одного в другом.

Способ де-асфальтизации остатков от вакуумной перегонки нефти описан в патенте США N 3870625. Этот способ может быть также применен для регенерации использованных смазочных масел.

Использованное масло или остатки от перегонки впрыскиваются под давлением в жидкий пропан пульсирующим способом для облегчения диспергирования масляного вещества в растворителе в виде мелких капель. Пульсирующий подаваемый поток нефтепродукта течет навстречу жидкому пропану, который растворяет фракцию масла, которая может быть использована в качестве смазки и допускает осаждение нерастворимых веществ. Можно сказать, что приложение механической вибрации к аппаратуре повышает производительность аппаратуры.

Патент США N 4265734 касается усовершенствований способа, описанного в патенте США N 3870625. В качестве предварительного шага загрязненное масло впрыскивается в резервуары, содержащие жидкий пропан для образования смеси с объемным соотношением загрязненного масла к жидкому пропану от 0.25:5 до 1: 5. Этой смеси предоставляется выстаивать около часа для того, чтобы основная часть примесей в загрязненном масле осадилась на дно резервуара. Раствор масло/пропан затем извлекается и очищается, как описано в патенте США N 3870625.

В патенте США N 5286380 соавтор предмета заявки на патент имеет дело с удалением загрязнений из использованного моторного масла.

В патенте '380 использованное моторное масло поступает в пустую реакторную емкость, а жидкий алифатический растворитель, например жидкий пропан, вводится в реакторную емкость в нижнюю ее часть для смешивания с маслом в отношении одна часть масла по объему к десяти частям растворителя по объему, вследствие чего загрязнения осаждаются. Раствор масло/растворитель затем процеживается вниз сквозь слой активированного угля для удаления свинца и других металлических загрязнений. Предпочтительной является стеклянная или пластиковая реакторная емкость.

Традиционные способы экстракции пропаном асфальтенов из остатков нефтяного сырья полагаются на существенное улучшение качества продукта, например получение легкого остатка, для оправдания высоких капитальных затрат и высоких накладных расходов на работу.

Способы, использующие пропан в качестве растворителя и для экстракции асфальтенов из нефтяного сырья и переработки отработанного моторного масла, должны использовать отношения пропана к нефтепродукту от 10:1 до 15:1 для того, чтобы значительно уменьшить вязкость растворителя и удельный вес и для осаждения суспендированных микроскопических твердых частиц под влиянием гравитационных сил. Это требование для высоких отношений пропана к нефтепродукту предъявляет очень высокие энергетические требования для регенерации пропана и больших резервуаров осаждения для обеспечения достаточного времени для осаждения очень мелких частиц.

Другим способом для переработки использованных моторных масел, применяемым в настоящее время в США, является вакуумный способ перегонки с последующей гидроочисткой.

В таком процессе отработанное масло нагревается примерно до 150oC для удаления любой воды, а также легких углеводородов. Обезвоженное масло, содержащее добавочную присадку, затем нагревается приблизительно до 260oC для удаления любых дизельных фракций.

Смеси масла с добавочной присадкой затем нагревается приблизительно до 370oC в ректификационной колонне, работающей при абсолютном давлении 5 мм рт. столба для отделения основного масла от добавочной присадки, а затем дистиллят основного масла подвергается гидроочистке для улучшения цвета и запаха. Стадия гидроочистки также удаляет часть остаточных полициклических ароматических соединений.

Являясь эффективным для своей цели, описанный выше способ вакуумной перегонки тонкой пленки тем не менее страдает рядом недостатков.

Основной проблемой такого процесса перегонки является то, что компоненты добавочной присадки не удаляются до последнего этапа перегонки. На этой стадии нефтепродукт (и добавки) нагреваются до температуры свыше 370oC, при таких температурах имеющие место термический крекинг полимерных веществ и термическое разложение органо-металлических веществ приводят к сильному коксованию и коррозии в ректификационной колонне и вспомогательной установке. Коксование и коррозия в установке не только препятствуют производительности, но также приводит к более плохому по качеству дистилляту смазочного масла, чем могло быть в противном случае.

Хотя возможно предварительно очистить отработанное масло гидроксидом натрия для уменьшения коксования и коррозии в области нисходящего потока в установке, это требует дорогого повышения качества металлургии в области восходящего потока в установке для уменьшения коррозии в этой области.

Даже в промежуточной колонне перегонки дизельного топлива поддержание в порядке установки является чрезвычайно дорогим из-за необходимости замены колонны каждые шесть - восемь месяцев.

Вообще говоря, испарители тонких пленок того типа, который применяется в вышеописанном способе, являются дорогими для сооружения и эксплуатации на единицу пропускной способности. Кроме того, в данном способе около 2% легкой нефтяной (дизельной) фракции теряется на стадии удаления воды и около 3% имеющегося базового нефтепродукта теряется на конечной стадии перегонки из-за удерживания на дне перегонного устройства асфальтов.

Патенты США 4624763, 4624764, 4661226, 4634510, 4627901, 4622119 и 4622118 имеют дело с удалением парафинов из смазочного масла с помощью введения высоковольтного заряда в смеси масло/растворитель для получения зародышей из частиц парафина перед осаждением.

Патент Австралии N 605288 описывает способ экстракции нефтепродукта из стабильных водно-нефтяных эмульсий посредством добавления ожиженного углеводородного растворителя в эмульсию, отделения части нефтепродукта, которая при выстаивании образует фазу нефтяного растворителя, а затем снижения давления остаточной двухфазной системы для того, чтобы позволить сжатому жидкому растворителю выпариться, вследствие чего эмульсия расщепляется на нефтяную и водную фазы.

В основу настоящего изобретения положена задача создания новых способа и аппаратуры, которые преодолевают или в основном облегчают по меньшей мере некоторые проблемы, связанные с предшествующими способами и/или аппаратами для удаления загрязнений из нефтепродукта.

Согласно одному аспекту изобретения создан способ удаления загрязнений из нефтепродукта, способ содержит этапы:

формируют раствор загрязненного нефтепродукта в жидком алифатическом растворителе в присутствии реагента, усиливающего флокуляцию, в первой емкости высокого давления;

вводят в нижнюю область указанной первой емкости высокого давления газ в виде мелких пузырей, посредством чего указанный раствор перемешивается посредством пузырей, поднимающихся сквозь раствор, и принуждая загрязнения отделяться из раствора с помощью реакции флокуляции; и

отделяют флокулированные загрязнения от жидкого раствора; и

отделяют растворитель от раствора для получения нефтепродукта, в основном свободного от загрязнений.

Подходящие растворители содержат C1-C7 алканы.

Предпочтительно, чтобы растворитель содержал жидкий пропан или бутан или их смесь.

Реагент, увеличивающий флокуляцию, может быть выбран из воды и/или раствора электролита.

Подходящим является содержание воды в растворе нефтепродукта и растворителя по меньшей мере 2% об./об. в течение реакции флокуляции.

Предпочтительно, чтобы по меньшей мере 3% об./об. воды присутствовало в растворе нефтепродукта и растворителя нефтепродукта и растворителя в течение реакции флокуляции.

Наиболее предпочтительно, чтобы вода присутствовала в нефтепродукте и растворе растворителя в концентрации, находящейся в диапазоне от 3% до 6% об./об.

С другой стороны, или дополнительно к воде в качестве реагента, усиливающего флокуляцию, применяется электролит в качестве флокулирующего реагента.

Подходящий электролит содержит сильную кислоту или щелочь.

Электролит может быть выбран из H2SO4, HCl, NaOH или КОН.

Если требуется, реакция флокуляции может быть выполнена с электрически проводящим элементом в физическом контакте с раствором нефтепродукта и растворителя.

Газ может содержать полярный и неполярный газ.

Подходящий газ выбирается из CO2, N2 или C1-C4 алкана.

Предпочтительный газ содержит пропан или бутан или их смесь.

Наиболее предпочтительный газ содержит пропан, когда алифатическим растворителем является пропан.

Реакция флокуляции протекает при температуре от 15 до 45oC.

Подходящая реакция флокуляции проходит при температуре от 15 до 30oC.

Наиболее предпочтительно, когда реакция флокуляции проходит при температуре от 18 до 25oC.

Способ удаления загрязнений из нефтепродукта может дополнительно содержать стадию, при которой:

передают раствор нефтепродукта и растворителя, из которого флокулируются загрязнения, из первой емкости высокого давления во вторую емкость высокого давления,

позволяют любым остаточным загрязнениям осадиться из раствора нефтепродукта и растворителя,

передают из второй емкости высокого давления в резервуар отгонки растворителя раствор нефтепродукта и растворителя, свободный в основном от загрязнений,

отгоняют растворитель из раствора нефтепродукта и растворителя для получения в основном свободной от загрязнений нефтяной фракции.

Если требуется, то в основном свободная от загрязнений нефтяная фракция может быть дополнительно очищена посредством перегонки.

Предпочтительно процесс перегонки выполняется при пониженном давлении.

Перед перегонкой в основном свободная от загрязнений нефтяная фракция может быть подвергнута процессу отгонки для удаления из нее любого остаточного растворителя и любых фракций петройлерного эфира.

Если требуется, то загрязненные остатки из первой или второй емкости высокого давления подвергаются процессу десорбции для удаления воды и всего остаточного растворителя.

Предпочтительно, чтобы загрязненные остатки, из которых удаляются вода и весь остаточный растворитель, были смешаны с горячим нефтепродуктом для получения текучего асфальтового наполнителя.

Наиболее предпочтительно, чтобы горячий нефтепродукт содержал остаток перегонки от процесса перегонки.

Загрязненный нефтепродукт может содержать автомобильное слитое масло.

С другой стороны, загрязненный нефтепродукт может содержать исходное нефтяное сырье.

Загрязненный нефтепродукт может содержать остатки от крекинга нефти и/или процесса перегонки.

С другой стороны, загрязненный нефтепродукт может содержать бункерные нефтяные остатки с днищ кораблей.

В качестве альтернативы загрязненный нефтепродукт может содержать водно-нефтяные смеси и/или водно-нефтяные эмульсии, полученные при работах по бурению нефти.

Согласно другому аспекту изобретения предлагается способ очистки нефтяного сырья для получения светлого нефтяного продукта, способ содержит удаление загрязнений из нефтяного сырья согласно первому аспекту изобретения, и в основном свободное от загрязнений нефтяное сырье подвергается последующему процессу очистки.

Согласно еще одному аспекту изобретения предлагается способ придания полезных свойств (улучшения качества, облагораживания) остаткам дистилляции в процессе перегонки нефти, способ содержит стадии очистки остатка дистилляции в соответствии с первым аспектом изобретения и отделение наиболее легких фракций из полученного таким способом загрязненного остатка.

Еще одним аспектом изобретения является предложение способа придания полезных свойств воде, содержащей нефтяные остатки от бурения нефти, способ содержит очистку содержащей остатки воды в соответствии с первым аспектом изобретения для экстракции из нее в основном свободных от загрязнений нефтяных фракций.

Еще одним аспектом изобретения является создание способа придания полезных свойств бункерным остаткам нефтепродукта, заключающийся в очистке бункерных остатков нефтепродукта по способу в соответствии с первым аспектом изобретения для экстракции из него в основном свободных от загрязнений фракций жидкого топлива.

Предпочтительно, чтобы при придании полезных свойств воде, содержащей нефтяные остатки от работ по бурению нефти и/или бункерные нефтяные остатки, водная составляющая нефтепродукта, содержащего остатки, которые должны быть очищены, подвергалась сначала процессу водной экстракции для снижения водной составляющей вещества, которое должно быть очищено, до уровня менее 10%.

Согласно второму аспекту изобретения создано устройство для удаления загрязнений из нефтепродукта, указанное устройство содержит:

первую емкость высокого давления с жидкостной связью с источником загрязненного нефтепродукта и растворителя и, выборочно, с источником реагента, усиливающего флокуляцию, реагент, усиливающий флокуляцию, содержит воду и/или электролит,

источник сжатого газа, выборочно вводимого через впускное отверстие вблизи нижней части указанного первой емкости высокого давления для диспергирования мелких газовых пузырей через содержащиеся в нем нефтепродукт/растворитель/флокулирующий реагент,

выпускное отверстие, сообщенное по жидкости с указанным впускным отверстием для циркуляции газа, введенного в указанную первую емкость высокого давления,

сливное отверстие для выборочного удаления раствора нефтепродукт/растворитель, в основном свободного от загрязнений, из указанной первой емкости высокого давления,

выпускное отверстие для загрязнений, расположенное рядом с нижней частью указанной первой емкости высокого давления, для выборочного удаления флокулированных загрязнений, осажденных в указанной нижней части.

Подходящее указанное устройство содержит вторую емкость высокого давления для накопления слитого в основном свободного от загрязнений раствора нефтепродукта и растворителя из указанной первой емкости высокого давления, указанная вторая емкость высокого давления содержит выпускное отверстие для в основном непрерывного извлечения в основном свободного от загрязнений раствора нефтепродукт/растворитель из него и выходное отверстие в нижней части указанной второй емкости высокого давления для удаления накопленных в ней флокулированных осадившихся загрязнений.

Устройство может содержать резервуар отгонки растворителя для отгонки растворителя от указанного в основном свободного от загрязнений раствора нефтепродукт/растворитель, экстрагированного из указанной первой и/или второй емкости высокого давления, экстрагированный таким образом растворитель возвращается в указанный источник растворителя.

Подходящее указанное устройство содержит дополнительную отгоночную емкость для удаления из растворителя десорбированного вещества, поданного из указанной отгоночной емкости, всего остаточного растворителя и фракций легкого жидкого топлива.

Если это необходимо, то указанное устройство может содержать дистилляционную колонну для удаления основного нефтяного продукта из указанного десорбированного растворителя и десорбированных фракций легкого жидкого топлива, подаваемых из указанной дополнительной емкости отгонки.

Предпочтительно, чтобы указанное устройство включало бы емкость накопления остатков для накопления загрязнений из указанной первой и для указанной второй емкостей высокого давления.

Подходящая указанная емкость накопления остатков приспособлена для отделения воды и/или остаточного растворителя из остатков, накопленных таким образом.

Если требуется, указанное устройство может дополнительно содержать емкость очистки остатков, включая средство нагревания для обеспечения текучести остаточного вещества.

Подходящая указанная емкость очистки остатков содержит аппарат для смешивания нефтепродукта с указанными остатками для получения текучего продукта.

Предпочтительно указанный аппарат имеет жидкостную связь с указанной дистилляционной колонной для получения нефтяных остатков дистилляции для смешивания с указанными остатками.

Согласно еще одному дополнительному аспекту изобретения создано устройство для производства светлого нефтепродукта из нефтяного сырья, указанное устройство содержит аппарат очистки от загрязнений, согласно второму аспекту изобретения, для предварительной очистки сырых нефтепродуктов, поступающих в обычное устройство для переработки нефтяного сырья.

Согласно другому аспекту изобретения предлагается устройство для переработки остатков дистилляции в обычной аппаратуре перегонки нефти, указанная аппаратура содержит устройство, выполненное согласно второму аспекту изобретения, для экстракции ценных нефтяных фракций из остатков дистилляции нефти.

Изобретение предлагает еще один тип устройства для придания полезных свойств воде, содержащей сырые нефтепродукты от работ по бурению нефти.

Дополнительно изобретение предлагает устройство для придания полезных свойств бункерным остаткам нефтепродукта, полученных с днищ кораблей.

Если требуется, изобретение в другом аспекте предлагает устройство для очистки нефтепродукта, содержащего остатки от коммерческого и общественного использования для отделения нефтепродукта от источников отработанной и/или штормовой воды.

Настоящее изобретение преодолевает или существенно облегчает проблемы, поднятые в предшествующем уровне техники, посредством дополнительного предложения нового устройства для удаления загрязнений, таких как асфальты, добавочные присадки и другие загрязнения из слитых (сливных) нефтепродуктов, асфальтены из сырых нефтепродуктов, асфальтены, воду и другие загрязнения из бункерных остатков нефтепродукта и т.п.

В одном из вариантов воплощения нефтепродукт из резервуара для хранения нефтепродукта нагнетается насосом в резервуар смешивания растворителя. Этот нефтепродукт смешивается с алифатическим растворителем, например метаном, этаном, пропаном, бутаном, пентаном, гексаном, гептаном или подобными им, подаваемым из резервуара для хранения растворителя посредством другого насоса, а также добавляется соответствующее количество реагента, увеличивающего флокуляцию. Преимуществом является то, что растворитель, реагент и нефтепродукт смешиваются непосредственно перед вводом в резервуар смешивания растворителя для образования смеси нефтепродукта, реагента и растворителя при температуре окружающей среды или при повышенной температуре от 25oC до приблизительно 40oC. Затем газ, предпочтительно пропан, диспергируется в нижнюю часть резервуара смешивания растворителя, перемешивая таким образом смесь. Это перемешивание проводится в течение определенного периода времени, после которого поступление газа прекращается, и смеси позволяют разделиться посредством гравитации.

Раствор нефтепродукт/пропан затем перекачивается во второй резервуар, используя разницу давления между двумя емкостями в качестве движущей силы. Вода, асфальтовые остатки и некоторое количество растворителя перекачиваются из резервуара смешивания растворителя в резервуар разделения остатков и воды.

Когда все эти вещества и раствор нефтепродукт/растворитель/реагент и вода и остатки перекачаны из резервуара смешивания растворителя, он опять готов принять другую порцию, скажем, сливного нефтепродукта и пропанового растворителя. Раствор нефтепродукт/растворитель в резервуаре подачи раствора позволяет всем остаткам, которые могли не отделиться в резервуаре смешивания растворителя, отделиться, но в первую очередь резервуар подачи раствора является резервуаром хранения для разрешения непрерывной подачи раствора нефтепродукт/растворитель в область регенерации масла селективной очистки, объясняемой ниже, так, чтобы осуществлялось непрерывное движение. Раствор нефтепродукт/растворитель нагнетается посредством насоса загрузки десорбционной секции, который также увеличивает давление до рабочего давления десорбционной секции растворителя. Весь остаток, осаждающийся в резервуаре подачи раствора, перекачивается в резервуар смешивания асфальта. Эта перекачка осуществляется посредством разницы давления между двумя резервуарами.

Сепаратор остатка и воды сконструирован для отделения всего раствора нефтепродукт/растворитель, который передается из нижней части резервуара смешивания растворителя, от остатка, а также от воды. Таким образом, он является трехфазным (нефтепродукт, вода и остаток) сепаратором. Граница каждой фазы определяется сквозь стекло индикатора с обзорным окном с помощью перекачивания от особого уровня с помощью насоса посредством определения различия в цвете между водой и остатком или посредством любого другого подходящего средства определения. Когда уровень определен, значит вода отделена и удалена или, если требуется, часть этой воды может использоваться в качестве реагента, усиливающего флокуляцию. Остаток, который является твердой примесью с некоторой частью пропана и воды, задержанной в твердой примеси, затем перекачивается в резервуар смешивания асфальта, где он нагревается и смешивается с тяжелым нефтепродуктом из нижней части вакуумной дистилляционной колонны.

Десорбционная секция растворителя восстанавливает свыше 95% всего пропанового растворителя, который был инжектирован в резервуар смешивания растворителя. Остаток пропанового растворителя будет восстановлен в резервуаре предварительного однократного испарения или мгновенного испарения петройлерного эфира. Раствор нефтепродукт/растворитель из резервуара подачи раствора входит в десорбционную секцию растворителя при повышенном давлении с помощью лопастного насоса, который облегчает перекачку. Раствор нефтепродукт/растворитель затем вводится в насадочную колонку в десорбционной секции растворителя, в которой смесь нефтепродукта и пропана протекает через слой насадки, где пропан испаряется от элемента испарителя десорбционной секции растворителя, отгоняя пропановый растворитель из нефтепродукта. Пропан затем выходит из верхней части колонны и затем конденсируется с помощью конденсатора. Из конденсатора этот пропановый растворитель повторно вводится в резервуар хранения растворителя для повторного использования при необходимости.

Нефтепродукт выпадает на дно десорбционной секции растворителя в испаритель. Этот испаритель использует поток горячего нефтепродукта из нижней части дистилляционной колонны, нагрев осуществляется печью, и поток горячего нефтепродукта прокачивается через испаритель, нагревая смесь нефтепродукта приблизительно до 260oC.

Этот горячий нефтепродукт затем перекачивается в резервуар мгновенного испарения петройлерного эфира, работающий при значительно более низком давлении. В резервуаре мгновенного испарения петройлерного эфира низкое давление и высокая температура позволяют фракциям петройлерного эфира и какому-либо количеству пропана, которое могло остаться в нефтепродукте, испаряться.

Фракции петройлерного эфира и пропановый растворитель, который испаряется, поступают в дистиллятный конденсатор, где все фракции петройлерного эфира конденсируются. Смесь пропана и фракций петройлерного эфира затем поступает в барабан отделения петройлерного эфира, откуда петройлерный эфир нагнетается в устройство для хранения петройлерного эфира посредством насоса. Пары пропана поступают в двухкаскадный компрессор с промежуточным холодильником, где пропановый растворитель сжимается и посылается обратно в резервуар хранения растворителя.

Нефтепродукт, который не испаряется в резервуаре мгновенного испарения петройлерного эфира, передается в вакуумную дистилляционную колонну. С помощью снижения давления на нефтепродукт, дизельное масло и смазочное масло, которые остаются в жидком состоянии, испаряются и поступают в верхнюю часть дистилляционной колонны. Жидкость, которая не испаряется в это время, опускается на дно колонны, где она нагревается до температуры приблизительно 350oC, где происходит дальнейшее испарение, принуждая большую часть нефтепродукта испариться. Нефтепродукт, который не испарился, перекачивается посредством насоса в петлевой трубопровод горячего нефтепродукта, где он передает тепло и десорбционной секции растворителя, как описано ранее, и резервуару смешивания асфальта. Когда нефтепродукт охлаждается посредством выполнения этих функций в петлевом трубопроводе горячего нефтепродукта, он возвращается в печь, где нагревается до температуры приблизительно 350oC и возвращается обратно в нижнюю часть дистилляционной колонны.

Некоторая часть тяжелого нефтяного продукта, которая не испаряется в дистилляционной колонне, нагнетается в резервуар смешивания асфальта. Это есть тот горячий нефтепродукт, который растворяет нефтяной остаток из резервуара смешивания растворителя и резервуара подачи раствора.

Нефтепродукт, который испаряется в дистилляционной колонне, проходит сквозь колонну и проходит до секции колонны, где он конденсируется и откачивается насосом в хранилище нефтепродукта. Фракция петройлерного эфира, которая еще испаряется, поднимается кверху секции насадочной колонки, где она конденсируется и откачивается насосом. Все неконденсирующиеся продукты, которые остаются к этому времени, откачиваются шиберным (насос со скользящей пластиной) вакуумным насосом в печь, где эти пары сжигаются.

Эти и другие задачи и особенности настоящего изобретения будут ясны из подробного описания и сопровождающих чертежей.

Для того, чтобы различные аспекты изобретения могли быть более понятны и практически применены, приводятся ссылки на наилучшие варианты воплощения со ссылками на сопровождающие чертежи, на которых:

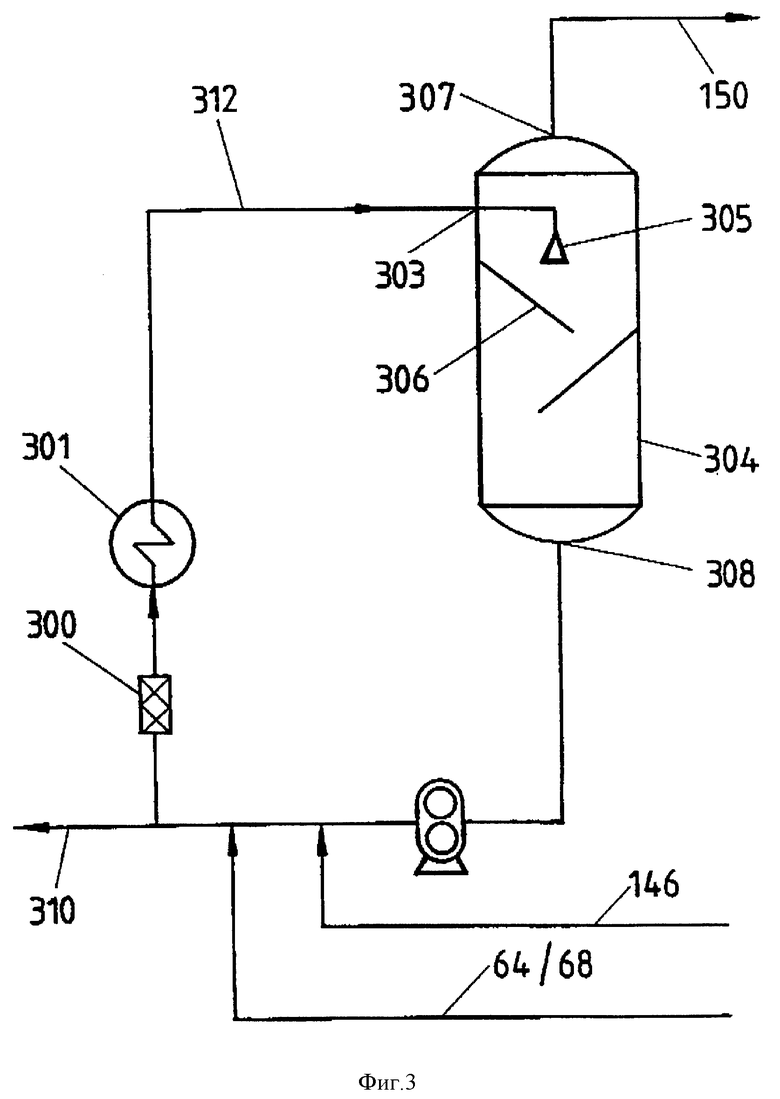

фиг. 1 изображает схематический вид реакторного резервуара для осаждения,

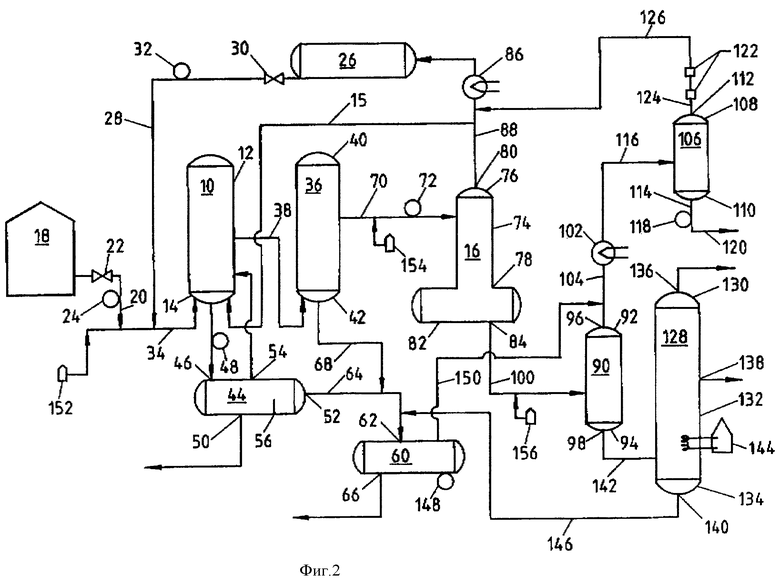

фиг. 2 является блок-схемой, представляющей устройство для удаления загрязнений из нефтепродукта, выполненное согласно способу и устройству в соответствии с настоящим изобретением,

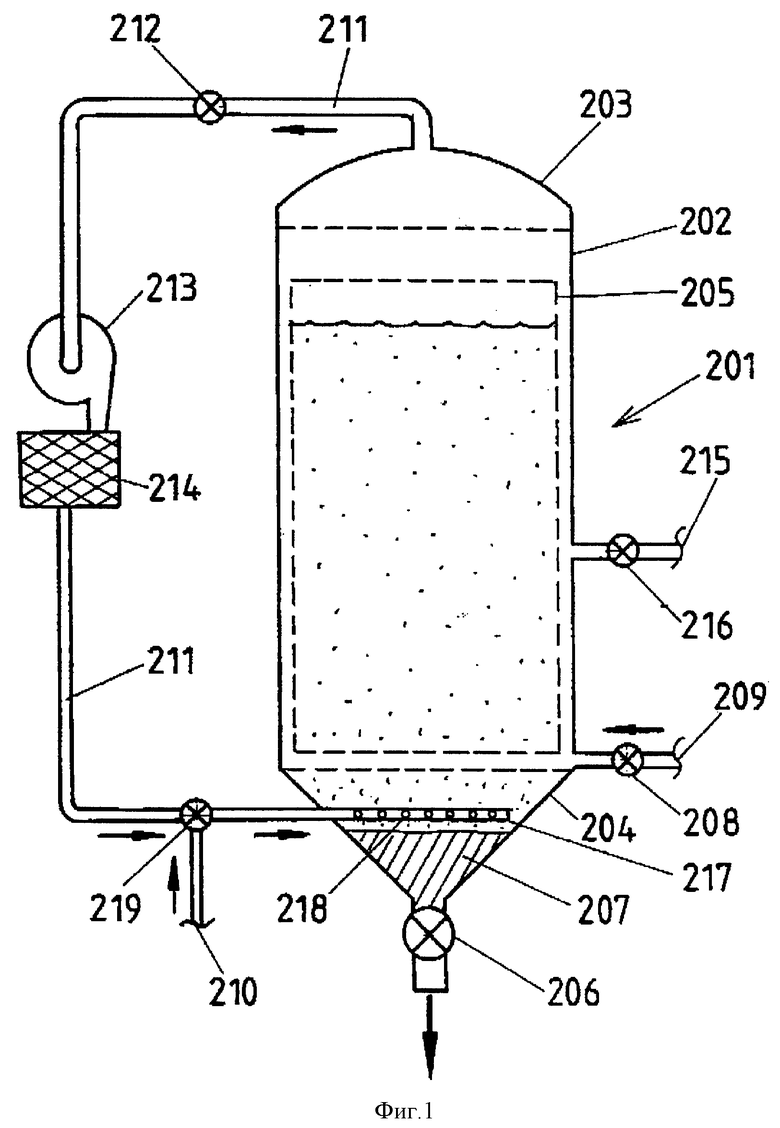

фиг. 3 является увеличенным схематическим изображением экстракционной системы асфальта, показанной на фиг. 2,

фиг. 1 изображает реакторный резервуар лабораторного размера, используемый для получения экспериментальных данных, обсуждаемых ниже.

На фиг. 1 резервуар 201 содержит прозрачную цилиндрическую акриловую пластиковую стенку 202 с верхним замыкающим элементом 203 и нижним замыкающим элементом 204 обычно в виде усеченного конуса. В резервуаре 201 расположена продольная сетчатая труба 205 из низкоуглеродистой стали, которая может удаляться и назначение которой будет объяснено ниже.

В основании резервуара 201 находится асфальтовый клапан 206 для удаления асфальтовых (битумных) остатков 207, которые собираются в этой области, и имеется дополнительный клапан 208 в трубе 209, соединенный с источником отработанного нефтепродукта и других добавок (не показан).

Двухходовой клапан 219 соединен с трубопроводом 210, обеспечивающим соединение с источником (не показан) жидкого пропана или сжатого газа, например CO2 или N2. Клапан 219 соединен также с системой рециркуляции газа, содержащей трубопровод 211 с жидкостной связью с верхней частью резервуара 1, изолирующий клапан 212, газовый компрессор 213 и теплообменник 214. Газ диспергируется в резервуар 201 через распределительную магистраль 217 барботажа, имеющую множество отверстий 218 для диспергирования газа в виде мелких пузырей.

Отсасывающий трубопровод 215 с изолирующим клапаном 216 подсоединен к системе десорбции/восстановления растворителя (не показана).

Процесс согласно предпочтительному аспекту изобретения заключается в смешивании загрязненного нефтепродукта, содержащего воду и/или электролит, с жидким пропаном в отношении от 1:3 до 1:6, а затем распределении в смеси мелких пузырей пропана в течение 10-20 минут при температуре окружающей среды и последующем осаждении смеси в течение 10-20 минут.

Смесь разделяется на три отчетливых слоя, чистый слой нефтепродукт/пропан, слой воды и слой остатка. Каждый из этих слоев собирается, и пропан удаляется из чистой нефтяной фракции.

Примеры. Реактор, изображенный на фиг. 1, был загружен 1000 мл нефтепродукта и смешан с жидким пропаном в соотношении 1:6. Смесь пропан/нефтепродукт была перемешана с помощью прокачиваемых паров пропана в виде мелких пузырей через жидкую смесь в течение 10 минут.

Распределение привело к высокоскоростному потоку пузырей газа, имеющих диаметр от 1 до 3 мм, что обеспечило относительно мягкое, но турбулентное перемешивание. После перемешивания в течение 10 минут смеси было позволено отстояться, и скорость осаждения была измерена.

Когда суспендированные твердые примеси полностью осадились, чистый слой смеси пропана-нефтепродукта был удален, а пропан из нее был экстрагирован при пониженном давлении. Оставшийся осадок был удален, а введенный пропан был выпарен при атмосферном давлении.

Нефтепродукт, использованный в тестах, был слитым автомобильным маслом, которое имело начальное содержание воды 3.8%. Это масло было обезвожено с помощью нагревания до 140oC для получения масла с содержанием воды менее 0.2% и удельным весом 0.887 кг/м3.

Чистота удаленного масла была измерена посредством растворения масла в гексане в соотношении масла к растворителю 1:10, а затем измерена с помощью цветоизмерителя.

Осадки в тестах были взвешены и визуально сравнены на вязкость и характеристики текучести, а содержание воды в осадках было определено с помощью стандартных ASTM способов.

Все жидкие добавки к маслу, например H2O, 97% H2SO4, 35% HCl и красная вода были в расчете объема на объем, в то время как добавки 45% KOH, CH3COOH, глина и гексаметафосфат натрия были в расчете веса на объем.

Во всех выполненных тестах имело место образование флокулированного осадка во время перемешивания с потоком пузырьков газа. Мог быть некоторый продолжительный рост флокулированного осадка после прекращения распределения газа, в это время имело место слабое перемешивание жидкой суспензии смесь/флокулированный осадок из-за введенных пузырьков газа, двигающихся сквозь жидкость.

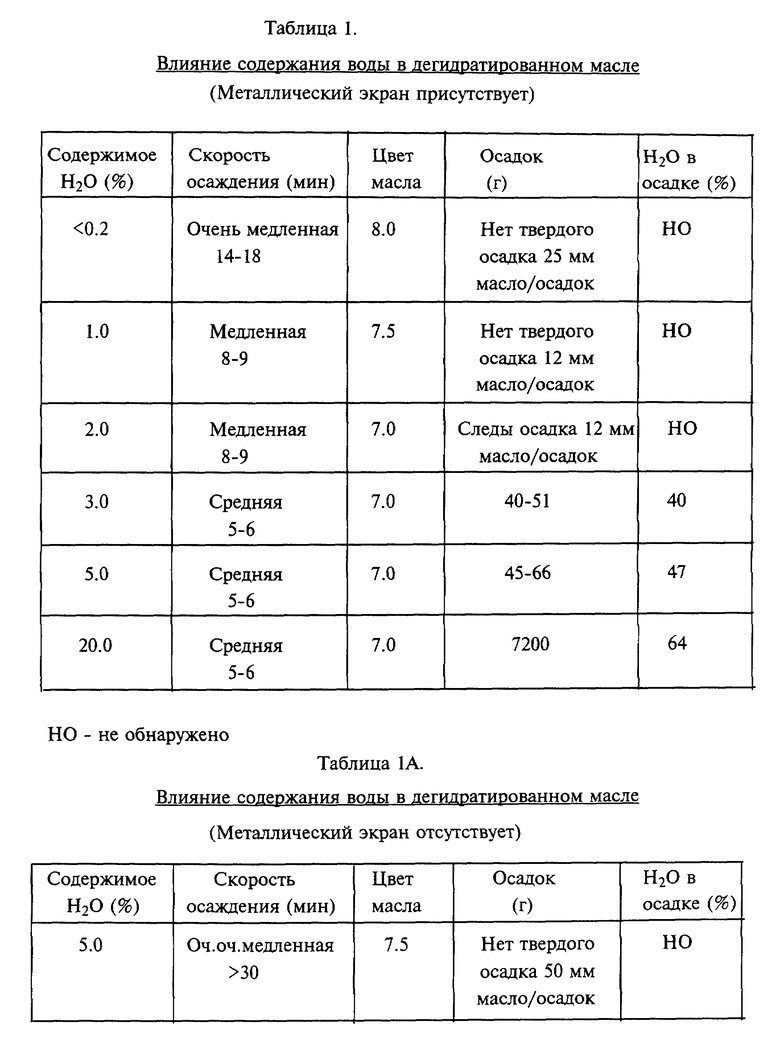

Нижеследующие таблицы (I - IV) иллюстрируют влияние переменных концентраций воды в смеси масло/пропан и влияние электролитов и других химических веществ на осаждающие свойства очищенного масла и осадка.

Результаты показывают, что ряд факторов вносят вклад в образование больших частиц, которые способны быстро осаждаться в смеси пропан/масло. Также ясно, что может быть несколько конкурирующих механизмов, которые ответственны за образование больших флокулирующих частиц.

Не имея желания быть ограниченным какой-нибудь частной гипотезой о природе различных конкурирующих механизмов, последующее обсуждение является попыткой объяснить основы различных наблюдаемых явлений.

Стабильность поверхностно-активных веществ сложных смесей/дисперсий в дополнение к силам притяжения Ван дер Вааля и электрическим силам отталкивания двух слоев, может испытывать воздействие различных дополнительных факторов, включающих в себя энергию десорбции, энтропийные эффекты и эффекты мостиковой связи.

То, что не существует заметной коагуляции или осаждения загрязнений, когда слитое масло просто смешивается с жидким пропаном в соотношении от 1:3 до 1: 4 объем/объем слитого масла к жидкому пропану, введение газовых пузырьков, особенно в присутствии воды или электролита, приводит к обстоятельствам, которые дестабилизируют раствор/дисперсию. Это находится в полном контрасте с известными способами пропановой очистки, которые требуют отношения нефтепродукта к жидкому пропану в пределах от 1:10 до 1:15 для уменьшения вязкости и удельного веса раствора для осаждения твердых примесей в виде мелких частиц и нерастворимых нефтепродуктов в течение более длительных периодов осаждения.

В способе согласно изобретению не существует заметного изменения в соотношении масла к жидкому пропану с введением пузырьков газообразного пропана, когда газообразный пропан извлекается из верхней части реакторного резервуара и рециркулируется.

Тесты с другими газами, например CO2и N2, показывают, что хотя и не такое эффективное как с пропаном, перемешивание смеси масло/жидкий пропан в присутствии воды и/или электролита с этими газами будет также инициировать коагуляцию или реакцию флокуляции. Соответственно, диспергирование мелких газовых пузырьков через смесь масло/жидкий пропан может включать в себя генерирование трибоэлектрического заряда на поверхности пузырьков в форме электрического двойного слоя.

Когда слитое масло является смесью ионных частиц, например органометаллических компонентов, и неионных макромолекулярных частиц, например синтетических полимерных модификаторов индекса вязкости, также как и полярных и неполярных молекулярных частиц, то представляется, что слитое масло ведет себя как смесь лиофильных и лиофобных коллоидных систем. Это вытекает из необъяснимого влияния металлического экрана на образование твердых частиц и влияния сильных электролитов на процесс. В сбалансированном состоянии система ведет себя как лиофобная коллоидная система, в которой добавление относительно малого количества электролита вызывает флокуляцию. Хотя, строго говоря, вода не является электролитом, представляется, что загрязненные масла содержат растворимые в воде примеси, которые ведут себя как электролиты.

С помощью проверки поведения реакции коагуляции/флокуляции, скорости осаждения твердых примесей и природы твердых примесей, полученных с различными химическими соединениями, добавленных к дегидратированному маслу, можно достигнуть некоторого понимания сложности процесса.

Вода.

В отсутствии любого другого химического вещества вода играет ведущую роль в образовании больших частиц осадка. Когда масло является безводным (<0.2%), то нерастворимый осадок, который образуется, является очень малым по размеру, не флокулирует и осаждается очень медленно. Осажденный осадок не образует вязкого вещества, которое находится в нижней части колонны, а остается концентрированным в смеси масло/пропан и имеет тенденцию к растворению в масле, когда пропан удаляется.

При соотношении пропана к маслу 6:1 требуется по меньшей мере 3% воды в масле прежде, чем будут достигнуты значительные изменения в скорости осаждения. При такой концентрации образуются более крупные частицы осадка, а осадок может быть легко отделен от смеси масло/пропан. Осадок является вязким и имеет тенденцию иметь структуру как у гудрона. Никаких измерений вязкости не было предпринято. Скорость осаждения осадка остается приблизительно постоянной при увеличении содержания воды свыше 3%, но количество осадка увеличивается с увеличением содержания воды. Это происходит в основном из-за увеличения воды, связанной в осадке.

Для образования этих более крупных частиц должно быть в распоряжении достаточное количество воды в форме мелких капель так, чтобы осадочные нерастворимые вещества могли быть присоединены к ним. Минимальное содержание воды, найденное в данной работе, является таким вероятно из-за растворимости воды в пропаново-масляной смеси, и достаточного количества центров зарождения не имеется в наличии до тех пор, пока содержание воды в масле не достигнет 3%. Хотя трибоэлектрически заряженные пузырьки газа могут обеспечить центры зарождения сами по себе, представляется, что может иметь место передача заряда между пузырьками газа и частицами воды, что может объяснить увеличенную скорость флокулирования с водно/электролитными центрами зарождения.

Однако без металлической сетки в реакторе масло, содержащее 5.0% воды, не образует больших частиц и имеет тенденцию к осаждению способом, аналогичным для безводного масла. Когда размер частиц был мал, было очень медленное осаждение и не получалось осадка, который легко отделялся от масляно-пропановой смеси.

Представляется, что металлический экран обеспечивает электрически-проводящую матрицу (основу) в, с другой стороны, непроводящей среде, что способствует передаче электрического заряда от газовых пузырьков к водному электролиту или ионным или полярным молекулярным частицам в смеси.

Так как нерастворимый осадок, полученный в безводном масле, не дает бытроосаждающегося осадка, то присутствие воды и металлической сетки или железной, или медной является необходимым для образования больших частиц. Наиболее вероятным механизмом является тот, что турбулентное смешивание, образуемое распределением пропана, создает трибоэлектрический заряд на каплях воды, что дает возможность осаждаемому осадку притягиваться и присоединяться к ним, или тот, что газовые пузырьки заряжаются и передают этот заряд каплям воды.

Смешивание также обеспечивает больший контакт между частицами и каплями, а это может способствовать преодолению всего двухслойного отталкивания. Осадок будет содержать значительные ионные заряды из-за присутствия металлоорганических соединений, но одно это не объясняет необходимости металлической поверхности для контактирования со смесью.

Металлическая сетка остается инертной во время процесса, и нет видимых признаков вступления ее в реакцию или разъедания. Экспериментальная установка, описанная со ссылками на фиг. 2 и 3, содержит реакторные резервуары из малоуглеродистой стали и работает таким же образом, как и в лабораторном тесте при наличии металлической сетки.

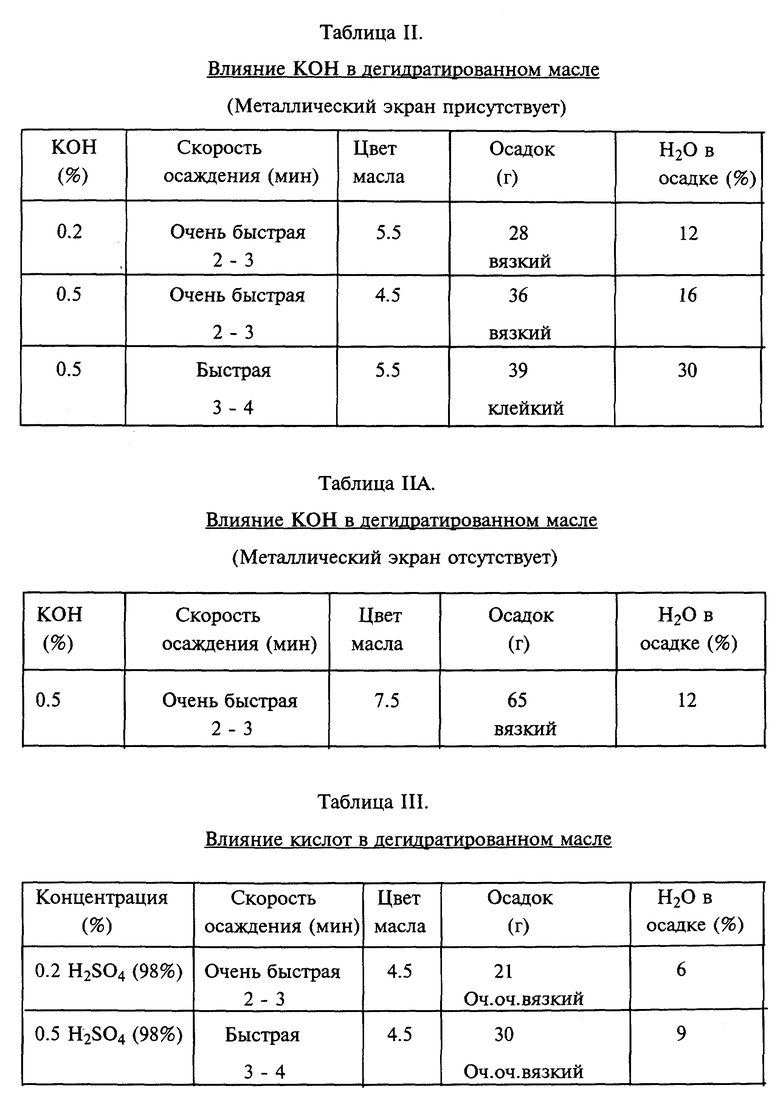

Щелочи.

При отсутствии воды 45% раствор гидроксида калия, добавленный к безводному маслу, образует большой быстро осаждающийся осадок. При сравнении с маслом, полученным в процессе с использованием воды, описанном выше, значительно улучшился цвет, осаждение было значительно быстрее, и вязкость осажденного осадка значительно увеличилась.

Присутствие 3% воды с 0.5% гидроксида калия слабо уменьшило скорость осаждения (но лучше, чем при наличии только 3% воды) и сделало осадок менее вязким. Количество воды в осадке было уменьшено посредством наличия гидроксида калия.

Образование быстро осаждающегося осадка не зависело от присутствия металлической сетки при использовании KOH. Это показывает, что отличный механизм образования осадка от того, который действует при применении только одной воды, воздействует на образование больших частиц осадка. Увеличение вязкости осадка указывает, что может иметь место большее связывание и перекрестные связи.

Сильная щелочь реагирует с осадком так, что когда частицы входят в контакт друг с другом из-за сильного перемешивания, они легко присоединяются одна к другой. Точная реакция неизвестна, но и калиевый и натриевый гидроксид действуют одинаково хорошо, в то время как аммоний и кальциевый гидроксид - нет.

Тест без экрана дал большее количество осадка, а цвет масла был темнее.

Кислоты.

При отсутствии воды 0.2% или 0.5% раствор серной кислоты образует большой осаждающийся осадок. Цвет масла был таким же как и при 0.5% KOH. Осадок, однако, был намного более вязким, указывая на значительные перекрестные связи. Присутствие воды в масле снижало интенсивность реакции.

Аналогично, когда использовалась 0.5% соляная кислота, скорость осаждения была средней, но быстрее, чем в присутствии только воды. Однако цвет масла был лучше во всех тестах. Содержание воды в данном тесте было 2% из-за того, что кислота была 35% раствором. Из предыдущего теста видно, что это могло бы уменьшить скорость осаждения.

Слабая кислота, например, уксусная, дала медленно осаждающийся осадок, который было трудно отделить от масляно-пропановой смеси.

Сильная кислота имеет тенденцию действовать аналогично сильному основанию, посредством реагирования с осадком для образования вещества, которое легко присоединяется к другим частицам осадка или вызывает реакцию образования перекрестных связей между частицами. Кислоты и щелочи могут также увеличивать количество нерастворимого вещества посредством осаждающихся гидроксидов металла и сульфатов.

Для этого типа систем распределение пропана или другого газа может не быть решающим и аналогичные результаты могут быть достигнуты с помощью механического перемешивания.

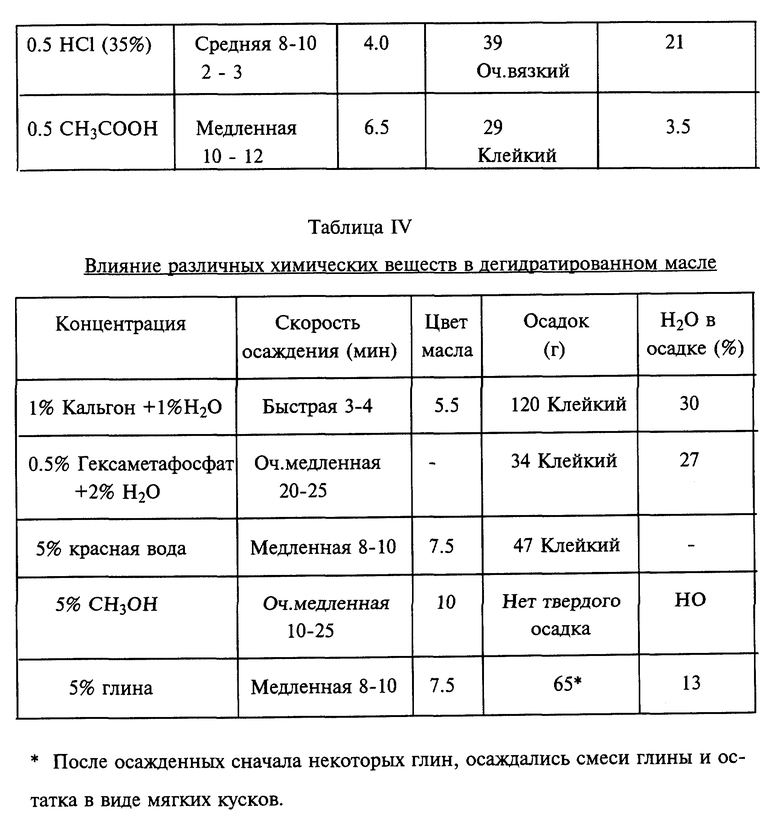

Дисперсант.

Кальгон, коммерческая добавка для очистки воды, и гексаметафосфат натрия оказывают различное влияние. Кальгон в высокой концентрации (1%) с 5% воды дает быстрое осаждение осадка и масло среднего цвета. Гексамета фосфат натрия в 2% воды дает медленное осаждение осадка, который, в отличие от тестирования только с 2% воды, мог быть легко отделен от пропаново-масляной смеси.

Оба эти вещества действуют как дисперсанты частиц в водной системе, и они были протестированы в попытке сохранить воду от связывания в осадке. Это было только отчасти успешным, а присутствие сильно заряженных ионов выявило увеличенный рост частиц осадка. Это может происходить из-за осаждения фосфатов металла.

Другие химические вещества.

Добавление глины или красной воды не изменило значительно размер частиц или скорость осаждения осадка. Глина улучшила характеристики осаждения посредством адсорбирования некоторого осадка на свою поверхность. Этот осадок был суше и имел плохие характеристики текучести.

Что бы ни использовалось - слитое автомобильное масло, сырое исходное сырье, осадок от перегонки нефти, бункерные нефтяные остатки и им подобные, установлено, что способ согласно изобретению удаляет до 95% загрязнений, включая воду, на начальной стадии флокуляции. Установлено, что на последующих стадиях отгонки и/или дистилляции легкая топливная фракция и основные масляные фракции являются в основном свободными от загрязнений.

Фиг. 2 схематически изображает промышленное устройство для удаления загрязнений из масел.

На фиг. 2 устройство содержит первую емкость 10 высокого давления для приема растворителя и загрязненного масла для образования раствора, первая емкость 10 высокого давления имеет верхние и нижние части 12 и 14 соответственно, нижняя часть 14 приспособлена для диспергирования газа в раствор в первой емкости 10 высокого давления через трубопровод 15, и средство восстановления в форме десорбционной секции 16 растворителя, посредством которой раствор разделяется на испаренный растворитель и масло, испаренный растворитель повторно вводится посредством распределения через нижнюю часть 14 первой емкости 10 высокого давления через трубопровод 15.

Устройство также содержит механизм подачи загрязненного нефтепродукта, например слитого масла 18, с жидкостной связью с первой емкостью высокого давления через трубопровод 20 впускного отверстия слитого масла и клапан 22, насос 24 загрузки (подачи) слитого масла, накачивающий слитое масло в первую емкость 10 высокого давления. Дополнительно устройство содержит механизм 26 подачи жидкого растворителя, который вводится в первую емкость 10 высокого давления через трубопровод 28 жидкого растворителя и клапан 30, насос 32 жидкого растворителя обеспечивает накачивание жидкого растворителя из механизма 26 подачи в емкость 10.

Выгодным является то, что питающие трубопроводы 20 и 28 пересекаются для образования третьего трубопровода 34, который ведет к емкости 10 так, чтобы третий трубопровод 34 вводил жидкий растворитель и слитое масло в емкость 10 одновременно для образования раствора. Впускное отверстие 152 допускает выборочный ввод реагента, усиливающего флокуляцию.

Дополнительно устройство содержит вторую емкость 36 высокого давления с жидкостной связью с первой емкостью 10 посредством трубопровода 38, вторая емкость включает в себя верхнюю и нижнюю части 40 и 42 соответственно. Выгодно, что растворитель и нефтепродукт в растворе удаляются из первой емкости 10 и вводятся во вторую емкость 36 с помощью разности давления между емкостями.

Устройство дополнительно содержит резервуар 44 для отделения растворителя, асфальтового остатка и воды, который включает в себя впускное отверстие 46 с жидкостной связью с емкостью 10, посредством чего растворитель и нефтепродукт в растворе, асфальтовый остаток и вода передаются от нижней части 14 в резервуар 44 отделения насосом 48. Резервуар 44 отделения также включает в себя первое выпускное отверстие 50, посредством которого вода удаляется из резервуара 44, второе выпускное отверстие 52, посредством которого удаляется из резервуара асфальтовый остаток, и третье выпускное отверстие 54, посредством которого растворитель и нефтепродукт в растворе возвращаются в первую емкость 10. С внутренней стороны резервуара находится слив 56 (не показан), по которому протекают растворитель и нефтепродукт, а также выпускное отверстие для воды 50.

Устройство дополнительно содержит резервуар 60 для смешивания асфальтового остатка, который включает в себя впускное отверстие 62 с жидкостной связью со вторым выпускным отверстием 52 резервуара 44, через который асфальтовый остаток принимается по трубопроводу 64, а также выпускное отверстие 66, из которого удаляется асфальтовый продукт. Выгодно, что нижняя часть 42 емкости 36 находится в жидкостной связи посредством трубопровода 68 с впускным отверстием 62 резервуара 60 смешивания, посредством чего дополнительный асфальтовый остаток удаляется из емкости 36.

Как отмечено выше, устройство содержит десорбционную секцию 16 растворителя, которая служит в качестве средства восстановления, которое находится в жидкостной связи посредством трубопровода 70 со второй емкостью 36. Насос 72 загрузочного устройства встроен в трубопровод 70 для облегчения передачи раствора растворителя и нефтепродукта в десорбционную секцию 16. Насос 72 загрузочного устройства увеличивает также разность давления между емкостью 36 и десорбционной секцией 16. Предпочтительно, чтобы десорбционная секция 16 содержала насадочную колонку 74, в которую втекает раствор растворителя и нефтепродукта, колонка 74 имеет верхнюю и нижнюю части 76 и 78 соответственно, верхняя часть 76 включает в себя выпускное отверстие 80, через которое большая часть нагретого испаренного растворителя удаляется из десорбционной секции 16. Десорбционная секция 16 дополнительно содержит испаритель 82, полностью подключенный и находящийся в жидкостной связи с нижней частью 78 колонки 74, испаритель 82 включает в себя выпускное отверстие 84, через которое нефтепродукт и весь оставшийся растворитель удаляется из десорбционной секции 16.

Устройство дополнительно содержит конденсатор 86, который сообщен по жидкости с верхней частью 76 с насадочной колонкой 74 и с устройством подачи 26 растворителя посредством трубопровода 88, посредством чего нагретый испаренный растворитель может быть сконденсирован в жидкую форму и повторно помещен в устройство подачи растворителя 26 для последующего использования.

Устройство дополнительно содержит бензиновый испарительный барабан 90, имеющий верхнюю и нижнюю части 92 и 94 соответственно, верхняя часть 92 включает в себя выпускное отверстие 96, а нижняя часть 94 включает в себя выпускное отверстие 98, барабан 90 находится в жидкостной связи посредством трубопровода 100 с испарителем 82 так, чтобы нефтепродукт и весь оставшийся растворитель перекачивался из десорбционной секции в бензиновый испарительный барабан 90.

Устройство также содержит другой конденсатор 102 с жидкостной связью по трубопроводу 104 с верхней частью 92 барабана 90, посредством чего испаренный бензин конденсируется в жидкость. Аппаратура дополнительно содержит барабан сбора бензина 106, имеющий верхнюю и нижнюю части 108 и 110 соответственно, верхняя часть 108 включает в себя выпускное отверстие 112 для растворителя и нижнюю часть 110 с выпускным отверстием 114 для жидкого бензина, барабан 106 находится в жидкостной связи посредством трубопровода 116 с конденсатором 102 так, чтобы бензин и растворитель передавались от конденсатора 102 в барабан 106. Устройство дополнительно содержит бензиновый насос 118 с жидкостной связью 120 с выпускным отверстием 114 барабана 106, посредством чего окончательный бензиновый продукт перекачивается в устройство подачи бензина (не показано).

Устройство дополнительно содержит двухступенчатый компрессор и промежуточный холодильник 122 с жидкостной связью посредством трубопровода 124 с выпускным отверстием 112 в барабане 106 так, чтобы растворитель в барабане 106 проходил сквозь него и далее сжимался и охлаждался. Компрессор и холодильник 122 находятся в жидкостной связи посредством трубопровода 126 с конденсатором 86 так, что растворитель, который проходит через него, конденсируется и возвращается в механизм подачи растворителя 26 для последующего использования. Промежуточный отсасывающий скруббер (не показан) располагается рядом и находится в жидкостной связи с холодильником и компрессором 122 так, что жидкость, сконденсированная в нем, возвращается в барабан 106.

Устройство также содержит вакуумную дистилляционную колонну 128, имеющую верхнюю, среднюю и нижнюю части 130, 132 и 134 соответственно, верхняя часть 130 включает в себя выпускное отверстие 136 для конечного дизельного топливного продукта, средняя часть 132 содержит выпускное отверстие 138 для конечного смазочного масляного продукта, а нижняя часть 134 включает в себя выпускное отверстие 140 для тяжелого нефтепродукта и остатков дистилляции, колонна 128 находится в жидкостной связи посредством трубопровода 142 с выпускным отверстием 98 в барабане 90. Устройство дополнительно содержит печь 144 для нагревания нефтепродукта в колонне 128. Колонна 128 также сообщена по жидкости посредством трубопровода 146 с впускным отверстием 62 в резервуар 60, посредством чего нагретые тяжелые нефтяные дистилляционные остатки вводятся в резервуар 60 для смешивания с асфальтовыми остатками для образования конечного асфальтового продукта. Предпочтительно, чтобы асфальтовый насос 148 вращал остатки и масло для облегчения перемешивания. Между резервуаром 60 и конденсатором 102 существует трубопровод 150, чтобы избыток паров растворителя и воды удалялся из резервуара 60.

Реагент, увеличивающий флокуляцию, может быть введен в первую емкость высокого давления 10 через отверстие ввода 152 из соответствующего средства хранения (не показано). Реагент, усиливающий флокуляцию, может содержать воду, водный раствор сильного электролита, такого как сильная кислота или гидроксид щелочноземельного металла или другого подходящего реагента или их смесей.

Растворы гидроксида натрия или калия могут быть введены, если требуется, посредством любого или обоих отверстий ввода 152 и 156 в попытке улучшить цвет конечного основного масляного продукта.

Экспериментальные работы, проведенные в течение продолжительных периодов работы, показали, что нет снижения или изменения эффективности во всех резервуарах отделения, десорбции, испарения или вакуумной дистилляции и существует малые или не существует признака коксования или коррозии в любом из компонентов аппаратуры, отличных от резервуара смешивания асфальта, который показывает слабые пятна смолы.

Фиг.3 изображает альтернативное воплощение системы обработки асфальтовых остатков, обозначенной позицией 60 на фиг.2, и для ясности, где применимо, используются та же самая ссылочная нумерация.

Когда остаток от устройства 44 экстракции пропана является, при нормальных условиях, когда охлажден, твердой массой, содержащей и воду и введенный пропановый газ, это может, с другой стороны, быть негодным для продажи в качестве побочного продукта и вообще трудным вопросом о возможном применении.

Способ согласно изобретению объединяет остаток от перегонки тяжелого нефтепродукта из вакуумной дистилляционной колонны 128 с вязкими остатками, водой и пропановой смесью из резервуара 44 пропановой экстракции и резервуара 36 посредством трубопроводов 146 и 64/68 соответственно с помощью прокачивания обоих потоков через статический смеситель 300. Смесь затем проходит через теплообменник 301, где температура смеси поднимается приблизительно до 150oC.

Нагретая смесь затем протекает по трубопроводу 302 к впускному отверстию 303, связанному с резервуаром экстракции 304. Головка разбрызгивания 305 с жидкостной связью с впускным отверстием 303 разбрызгивает смесь в тонкую пленку на навесной лоток 306 для увеличения отделения паров пропана и воды от смеси. Выпускное отверстие 307 находится в жидкостной связи с трубопроводом 150 (фиг. 2) для восстановления и отделения паров пропана и воды.

Смесь остатки/нефтепродукт затем покидает резервуар 304 через выпускное отверстие 308 и асфальтовый насос 309 и перекачивается из трубопровода 310 в качестве вязкой жидкости, свободной от воды и пропана в виде годного к продаже продукта в качестве асфальтового наполнителя для кровельных работ или для мощения дорог и подобных применений.

Хотя способ и устройство согласно изобретению иллюстрировались со ссылками на удаление загрязнений из использованных моторных смазывающих масел или "слитых" масел, специалистам должно быть ясно, что способ и устройство без изменений или с некоторыми изменениями приемлемы для очистки от загрязнений и других нефтепродуктов.

Например, способ может быть использован в качестве начальной стадии на заводе крекинга/дистилляции нефти для удаления из подаваемого сырья асфальтенов и других загрязнений, которые могут снизить эффективность крекинга посредством каталитического яда или ему подобного, а, с другой стороны, снизить эффективность процесса вакуумной дистилляции и привести к преждевременному коксованию и коррозии в дистилляционной колонне.

Аналогично, остатки перегонки обычных процессов крекинга/дистилляции также могут быть очищены в соответствии с настоящим изобретением для экстракции ценных наиболее легких фракций, которые в противном случае не могут быть экономно экстрагированы из остатков перегонки и им подобных. Изобретение также допускает экономное восстановление ценных углеводородов из бункерных нефтяных остатков, полученных с днищ кораблей, нефтяных отходов и эмульсий, генерируемых в процессах третичной экстракции сырья и отработанных масел и эмульсий, полученных при экстракции исходных нефтепродуктов с морского дна.

Побочный продукт процесса по способу согласно изобретению является продаваемым продуктом в виде асфальтового наполнителя и где тяжелые металлы и другие токсические вещества являются экстрагированными из загрязненных нефтепродуктов, вещество асфальтового наполнителя обеспечивает безопасную, способную к выщелачиванию безводную связывающую основу, которая избегает необходимости и высокой стоимости и рисков, связанных с другими средствами для размещения токсических загрязнений.

Если требуется, основной масляный продукт, полученный в соответствии с изобретением, может быть улучшен по качеству даже последующими известными способами гидроочистки.

Специалистам должно быть также очевидно, что много модификаций и изменений может быть сделано в способе и устройстве согласно изобретению без отрыва от его смысла и формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ | 1993 |

|

RU2112010C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ ЭКСТРАКЦИЕЙ РАСТВОРИТЕЛЯМИ | 2002 |

|

RU2288946C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 2000 |

|

RU2172764C1 |

| СПОСОБ "СУХОЙ" ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2436836C2 |

| СПОСОБ И УСТРОЙСТВО ГИДРИРОВАНИЯ ТЯЖЕЛОГО МАСЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681078C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ ИЗ ТЯЖЕЛОГО МАСЛА СПОСОБОМ ГИДРИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681527C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО ОСТАТКА | 1998 |

|

RU2167186C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2106211C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ, СОРТИРОВКИ И РЕЦИРКУЛЯЦИИ НЕФТЕСОДЕРЖАЩЕГО ВЫГРУЖЕННОГО КАТАЛИЗАТОРА | 2017 |

|

RU2748501C1 |

Сущность изобретения: загрязненный нефтепродукт смешивают с жидким алифатическим растворителем в присутствии реагента, усиливающего флокуляцию, и вводят в емкость для экстракции. В нижнюю часть емкости вводят газ в виде мелких пузырей. Отделяют флокулированные загрязнения от жидкого раствора, от которого затем отделяют растворитель с получением чистого нефтепродукта. Устройство содержит емкость высокого давления, сообщенную с источником загрязненного нефтепродукта и растворителя, а также с источником реагента, увеличивающего флокуляцию. Емкость содержит выпускное отверстие для загрязнений в нижней части, декантирующее отверстие для удаления очищенного нефтепродукта и растворителя, выпускное отверстие, связанное с впускным отверстием для циркуляции газа. Способ позволяет экономично очищать от загрязнений различные нефтепродукты, в том числе восстанавливать отработанные масла. Побочный продукт от очистки в виде асфальтового наполнителя является товарным продуктом. 2 с. и 38 з.п.ф-лы, 4 табл., 3 ил.

| US 5286380 A, 15.02.94 | |||

| US 4354928 A, 19.10.82 | |||

| Способ очистки отработанных смазочных масел от загрязнений | 1985 |

|

SU1298244A1 |

| Способ очистки отработанных масел и маслоотходов | 1984 |

|

SU1273388A1 |

| US 4169044 A, 25.09.79 | |||

| US 4536283 A, 20.08.85 | |||

| DE 3743058 A1, 29.06.89. | |||

Авторы

Даты

1999-10-27—Публикация

1995-02-14—Подача