Изобретение относится к способу и установке для регенерации использованных смазочных масел с низким содержанием мазута, жирных кислот и хлорированных продуктов.

Такие способы регенерации уже известны и, в частности можно согласиться на способ, описанный в опубликованной международной заявке WO 94/21761. В этом предшествующем документе описывается способ регенерации использованных смазочных масел с низким содержанием мазута, жирных кислот и хлорированных продуктов, включающий следующие стадии: нагревание регенерируемых использованных масел до температуры в пределах 120-250oС, введение сильного основания в виде водного раствора, дегидратация и удаление легких углеводородов, отгонка и рекуперация газойля (отгонка легких фракций).

Данный способ осуществляют с использованием установки для регенерации использованных смазочных масел, которая включает резервуар для хранения использованных масел, средства для нагрева использованных масел, средства для хранения сильного основания, средства для смешения сильного основания в определенной пропорции с использованными маслами, средства для удаления примесей, блок для удаления воды за счет снижения давления и блок для отгонки газойля (отгонки легких фракций), причем средства для удаления примесей включают блок вакуумной перегонки, соединенный с испарителем и накопителем для извлекаемого из нижней части колонны продукта.

Однако известный способ не обеспечивает достаточно высокой степени регенерации использованных смазочных масел.

В основу изобретения поставлена задача - создать способ регенерации смазочных масел, который позволил бы получать регенерированное смазочное масло более высокого качества, а также создать установку для осуществления такого способа.

Поставленная задача решается тем, что в способе регенерации использованных смазочных масел с низким содержанием мазута, жирных кислот и хлорированных продуктов, включающем следующие стадии: нагревание регенерируемых использованных масел до температуры в пределах 120-250oС, введение сильного основания в виде водного раствора, дегидратация и удаление легких углеводородов, отгонка и рекуперация газойля (отгонка легких фракции), удаление примесей, согласно изобретению введение сильного основания осуществляют путем введения первого количества сильного основания в виде водного раствора до стадии нагревания, а второго количества сильного основания в виде водного раствора после этой стадии и дополнительного количества сильного основания в виде водного раствора после стадии дегидратации и удаления легких углеводородов, причем первое и второе количество сильного основания в виде водного раствора вместе составляют 0,5-3 мас.% чистых оснований по отношению к массе использованных смазочных масел и дополнительное количество сильного основания в виде водного раствора вместе составляет 0,1-1 мас.% чистых оснований по отношению к массе использованных смазочных масел.

Целесообразно дополнительное введение сильных оснований осуществлять в процессе стадии отгонки и рекуперации газойля.

Возможно также дополнительное введение сильных оснований осуществлять после стадии отгонки и рекуперации газойля.

В предпочтительном варианте после стадий дегидратации и удаления легких углеводородов и отгонки и рекуперация газойля из масла, лишенного легких фракций, удаляют содержащиеся в нем примеси в вакуумной колонне, снабженной системой кипячения, затем подвергают его окислению перед дополнительным введением сильных оснований, после чего фракционируют.

При этом желательно удаление примесей осуществлять путем вакуумной перегонки, обеспечивающей разделение, с одной стороны, на базовые смазочные масла и, с другой стороны, на остаток, в котором сконцентрированы все примеси.

Поставленная задача решается также и тем, что установка для регенерации использованных смазочных масел, включающая резервуар для хранения использованных масел, средства для нагрева использованных масел, средства для хранения сильного основания, средства для смешения сильного основания в определенной пропорции с использованными маслами, средства для удаления примесей, блок для удаления воды за счет снижения давления и блок для отгонки газойля (отгонки легких фракций), причем средства для удаления примесей включают блок вакуумной перегонки, соединенный с испарителем и накопителем для извлекаемого из нижней части колонны продукта, согласно изобретению включает средства для дополнительного введения сильного основания, расположенные после средств для смешения сильного основания.

Желательно также, чтобы установка включала в себя испаритель, расположенный после блока отгонки гайзоля.

При этом целесообразно, чтобы испаритель представлял собой тонкопленочный выпарной аппарат.

Далее изобретение описывается подробно со ссылками на прилагаемые чертежи, на которых:

фиг. 1 схематически изображает установку для регенерации использованных смазочных масел согласно известному уровню техники;

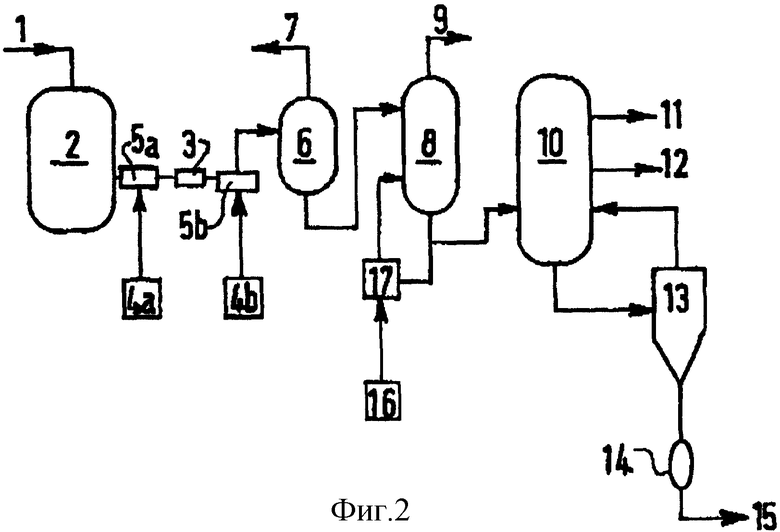

фиг.2 - установку для регенерации использованных смазочных масел согласно первому варианту осуществления изобретения;

фиг.3 - установку для регенерации использованных смазочных масел согласно второму варианту осуществления изобретения;

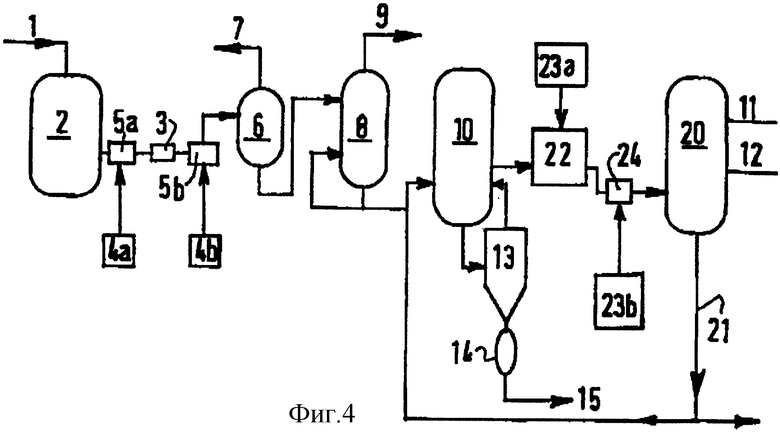

фиг.4 - установку для регенерации использованных смазочных масел согласно третьему варианту осуществления изобретения.

Собранные использованные масла могут иметь различное происхождение. Речь может идти, например, о моторном масле, шестереночном масле, гидравлическом масле, турбинном масле и т.д.

При подаче этих масел в блок регенерации их проверяют на пригодность к обработке.

В способе регенерации согласно изобретению предусматривается удаление легких компонентов, таких, как эфирное масло, газойль и вода, он позволяет также удалять продукты разложения масла и аддитивы, но не позволяет удалять некоторые компоненты, такие же тяжелые, как и сами масла, и обладающие другими физическими свойствами. Речь может идти, например, о мазуте, удаление или обработка которого могут быть достигнуты только способом полного рафинирования.

Чрезмерное содержание хлора в смесях может оказаться способным вызывать преждевременный износ установки.

Собранные масла, содержащие слишком высокий процент мазута, жирных кислот или хлора, удаляют. Это, как правило, масла, не удовлетворяющие тестам на регенерируемость. Для оценки концентраций этих различных соединений осуществляют хорошо известные сами по себе тесты на регенерируемость, используемые в данной области.

Тестами на регенерируемость являются следующие:

- "проба на хлор" позволяет обнаруживать присутствие хлоридов. Смоченную в использованном масле медную проволоку вносят в пламя. Зеленоватое пламя указывает на наличие хлоридов;

- "капельная проба" позволяет обнаруживать присутствие мазута. Одну каплю масла наносят на хроматографическую бумагу. Концентрическое пятно с желтоватым ореолом указывает на наличие мазута;

- "тест на содержание жиров" позволяет обнаруживать присутствие жирных кислот в маслах. 2 мл использованного масла нагревают в присутствии таблетки гидроксида натрия: если масло после охлаждения затвердевает, то это указывает на то, что присутствуют жирные кислоты;

- определение концентрации РСВ (полихлорбифенила). Этот тест осуществляют и его пределы фиксируются в зависимости от применимой регламентации.

Собранные использованные масла 1, успешно прошедшие тестовый контроль, объединяют в резервуаре 2 (фиг.2).

Их смешивают либо внутри того же самого резервуара 2, либо во время их экстракции классическими средствами, не представленными на фигурах.

Основание или смесь оснований, хранящуюся в резервуаре 4а, вводят и смешивают с помощью средств 5а с использованными маслами при комнатной температуре в диапазоне 10-40oС.

С помощью средств 3 для нагрева масла, отобранные из резервуара 2 и смешанные с основанием, доводят до температуры в пределах от 120oС до 250oС и предпочтительно до 140-160oС.

Основание или смесь оснований, хранящуюся в резервуаре 4b, вводят и смешивают с помощью средств 5b с нагретыми использованными маслами.

К использованным маслам предпочтительно добавляют количество чистых оснований, составляющее 0,5-3 мас.%.

Это указанное в процентах количество также, как его распределение между двумя местами инжекции в холодном состоянии и при высокой температуре, могут быть предпочтительно установлены в зависимости от качества использованных масел и природы используемого основания.

Используемым основанием является сильное основание, предпочтительно гидроксид натрия или калия. Можно также предусматривать использование смеси этих оснований.

Использованные масла, доведенные до высокой температуры и к которым добавлено сильное основание, вводят в блок 6 для удаления воды и легких углеводородов за счет снижения давления (мгновенное испарение). В блоке 6 испарение воды происходит за счет резкого расширения смеси в баллоне.

Воду и легкие углеводороды экстрагируют и удаляют через выход 7. Остающуюся смесь направляют в блок 8 для отгонки и рекуперации газойля (отгонка легких фракций). Его удаление осуществляют путем дистилляции в колонне.

Газойль удаляют через выход 9 и остающуюся смесь направляют в ректификационную колонну 10, позволяющую осуществлять фракционирование смеси на фракции базовых смазочных масел 11, 12 и отделение остатка 15, где концентрируются все примеси.

Базовые масла могут быть выделены на различных уровнях в зависимости от числа искомых фракций.

Хороших результатов достигают путем выделения, с одной стороны, базового масла 150 Neutral 11 и, с другой стороны, базового масла 400-500 Neutral 12.

Ректификационная колонна 10 представляет собой обычную вакуумную колонну, которая позволяет осуществлять разложение и удаление остатков, которые собирают в накопителе 14.

Остатки 15 затем удаляют и они могут быть использованы, например, в качестве гудрона или битума для покрытия дорог. Их можно также использовать в качестве горючего.

Вакуумная ректификационная колонна 10 предпочтительно соединена с испарителем 13 для извлекаемого из нижней части колонны продукта, позволяющим улучшить ее эффективность. Часть энергии, необходимой для повышения температуры использованных масел перед мгновенным испарением, предпочтительно происходит за счет возврата энергии, отдаваемой фракциями базовых смазочных масел 11, 12 на выходе из колонны 10.

Использованные масла предпочтительно подвергают фильтрации во время их рекуперации и во время их выхода из резервуара 2 хранения, чтобы удалить твердые частицы, которые они могут содержать.

Различные насосы, которые не представлены, обеспечивают циркуляцию смеси и удаленных продуктов через описанную установку.

Дополнительное введение раствора основания осуществляют в меньших количествах, чем первоначальные добавления, перед мгновенным испарением, причем дополнительное введение осуществляют в количествах порядка 0,1-1 мас.% чистых оснований по отношению к использованным смазочным маслам. Это введение можно осуществлять в различных местах соответствующей установки в каждом из случаев варианта осуществления.

Это дополнительное введение придает способу гибкость, которая позволяет его адаптировать к различным физико-химическим требованиям, предъявляемым к регенерированным базовым маслам, то есть получить масла, качество которых соответствует искомым эффектам.

Способ позволяет обеспечивать лучшую стабильность регенерированных базовых масел и флюидизировать примеси, что, в свою очередь, делает возможным более легкую эксплуатацию способа.

Согласно первому варианту осуществления, представленному на фиг.2, это дополнительное введение осуществляют после дегидратации и экстракции легких углеводородов. Хранящееся в резервуаре 16 основание вводят и смешивают с помощью средств 17 с использованными маслами в части рециркулирующего масла, из которого удалены путем отгонки легкие фракции.

Температура масла при этом предпочтительно составляет 270-310oС.

Согласно другому варианту осуществления, представленному на фиг.3, дополнительное введение основания осуществляют в тех же условиях концентрации и температуры, как и в первом варианте осуществления, но после операции экстракции газойля (отгонка легких фракций). Хранящееся в резервуаре 18 основание вводят и смешивают с помощью средств 19 с подогретым маслом, из которого удалены путем отгонки легкие фракции, направляемым в разделительную колонну.

Согласно третьему варианту осуществления, представленному на фиг.4, после операции экстракции газойля (отгонка легких фракций), испаритель 13, предпочтительно тонкопленочный выпарной аппарат, связанный с вакуумной колонной 10, позволяет удалять большую часть примесей. Полученное масло затем подвергают ускоренному окислению в баке 22, перед добавлением к нему дополнительного количества чистых оснований. Для этого, хранящееся в резервуаре 23b основание вводят и смешивают с маслом с помощью средств 24 для смешения.

После этого масло фракционируют в ректификационной колонне 20.

Температура масла во время введения основания предпочтительно составляет 200-300oС для инжекции из резервуара 23b как раз перед колонной 20 и составляет 120-200oС для добавления из резервуара 23а непосредственно в бак для окисления 22.

Испаритель 13 предпочтительно представляет собой тонкопленочный выпарной аппарат. Также можно использовать несколько последовательно соединенных испарителей.

Остатки 21 из колонны 20, в зависимости от эффективности этой колонны и требований, предъявляемых к регенерированным маслам, либо рециркулируют и инжектируют в место входа колонны 10, либо направляют для хранения на складе отходов, как остатки 15, происходящие из ректификационной колонны 10 и испарителя 13.

Этот выбор зависит от концентрации остатков 21 в смазочном масле. Его осуществляют регулярно в зависимости от требований, предъявляемых к регенерированным маслам.

Стабильность цвета регенерированного базового масла 150N представлена в нижеприлагаемой таблице. Образец 2 получают способом согласно изобретению, осуществляемым в соответствии с одной из фиг.2 и 3. Образец 3 получают способом, согласно изобретению осуществляемым в соответствии с фиг.4. Эти образцы сравнивают с образцом 1, полученным с помощью единственной инжекции основания согласно уровню техники.

Аналогичным образом, для регенерированного базового масла 400-500N, образцы 5 и 6, полученные согласно изобретению, сравнивают с образцом 4, полученным согласно уровню техники.

Стабильность цвета и внешний вид фракций, полученных согласно настоящему способу, являются лучшими и отражают более высокое качество полученного масла по отношению к качеству масла, достигаемому с помощью известных из уровня техники способов.

Ссылочные позиции, указанные в формуле изобретения, имеют единственной целью облегчить ее понимание и никоим образом не ограничивают объема охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2107716C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| Способ регенерации использованных смазочных масел с высокими рабочими параметрами | 2019 |

|

RU2713904C1 |

| Установка для регенерации использованных смазочных масел с высокими рабочими параметрами | 2019 |

|

RU2712025C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ ЭКСТРАКЦИЕЙ РАСТВОРИТЕЛЯМИ | 2002 |

|

RU2288946C2 |

| Способ регенерации отработанных масел | 1979 |

|

SU969169A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2061741C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2211240C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1928 |

|

SU40832A1 |

Использование: нефтепереработка. Сущность: использованное смазочное масло подвергают следующим последовательным стадиям: добавление сильных оснований в виде водного раствора с содержанием 0,5-3 мас.% чистых оснований по отношению к массе использованных масел; дегидратация и экстракция легких углеводородов; экстракция и рекуперация газойля (отгонка легких фракций); дополнительное введение сильного основания в виде водного раствора с содержанием 0,1-1 мас.% чистых оснований по отношению к массе использованного масла; удаление примесей. Описывается установка для проведения способа. Технический результат - повышение эффективности процесса регенерации. 2 с. и 6 з.п. ф-лы, 4 ил., 1 табл.

| Экономайзер | 0 |

|

SU94A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ | 1991 |

|

RU2022131C1 |

| Экономайзер | 0 |

|

SU94A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЭМУЛЬСИЙ ОТ ПРОКАТКИ АЛЮМИНИЯ | 1992 |

|

RU2031919C1 |

Авторы

Даты

2002-08-20—Публикация

1997-12-05—Подача