Изобретение относится к машиностроению, более конкретно - к упрочнению металлов, и может быть использовано для поверхностного упрочнения деталей машин и механизмов, эксплуатируемых в различных областях техники.

Термическое упрочнение стальных деталей является одним из наиболее эффективных и действенных способов увеличения ресурса работы нагруженных элементов машин и механизмов и снижения их материалоемкости. Во многих случаях технически и экономически оправдана локальная термообработка, когда упрочняют только наиболее нагруженную рабочую поверхность детали, оставляя нетронутой сердцевину.

Известны различные методы поверхностного упрочнения металлов и устройства для их реализации. Прогресс в повышении качества термообработки рабочих поверхностей деталей связывают с применением концентрированных источников энергии, когда традиционные методы химикотермической обработки по каким-либо причинам неприемлемы, используют лазерную закалку [1]. Лазерное термоупрочнение характеризуется малым временем воздействия, обеспечивает отсутствие деформации деталей, позволяет получать требуемую структуру поверхностного участка и соответствующие свойства.

Однако этот метод имеет низкий КПД преобразования электрической энергии в лазерное излучение, характеризуется высокими требованиями к качеству обрабатываемой поверхности, высокой стоимостью лазерных установок, их низкой надежностью, малой производительностью, ограниченным размерами упрочняемой зоны. Из способов термообработки высококонцентрированными источниками нагрева наиболее экономичным и производительным является плазменный, он характеризуется меньшей стоимостью, доступностью технологического оборудования и большими размерами упрочненной зоны.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является способ плазменной поверхностной закалки [2].

Сущность способ плазменной поверхностной закалки заключается в быстром концентрированном нагреве рабочей поверхности плазменной струей и охлаждении поверхностного слоя как за счет стока теплоты в холодные слои металла, так и за счет спрейерного охлаждения поверхности. Плазменную струю располагают нормально (в отдельных случаях под углом 75-80o) к закаливаемой поверхности. Уровень плотности теплового потока в пятне нагрева зависит от мощности плазмотрона, расхода и используемого плазмообразующего газа, диаметра сопла, дистанции от среза сопла до поверхности детали. Тепловой поток распределяется по пятну нагрева по закону, близкому к кривой вероятнсоти Гаусса. Абсолютные значения достигают 106 - 108 Вт/м2. Термический цикл плазменной поверхностной закалки состоит из фазы нагрева длительностью 0,9 - 1,2 с и фазы охлаждения 1,5 - 1,8 с. Скорость нагрева стали может достигать 1,5•103 К/с и выше. Нагрев поверхности при закалке сталей осуществляют, как правило, до температуры (0,7-0,95)Tпл, где Tпл - температура плавления материала. В качестве генератора высокотемпературной струи используют электродуговой плазмотрон, работающий на аргоне или азоте, со спрейером. Зазор между срезом сопла плазмотрона и обрабатываемой поверхностью устанавливают в зависимости от мощности плазмотрона, требуемой глубины упрочнения, твердости и т.д. [2], с. 82-99).

Недостатками указанного способа и устройства, с использованием которых этот способ реализуется, являются невысокая производительность и низкое качеств закалки за счет недостаточной прокаливаемости и трещиностойкости.

Основной задачей изобретения являются усовершенствования известных способа поверхностной плазменной закалки и устройства для его реализации путем выбора угла между высокотемпературной струей и закаливаемым изделием, при плавно нарастающей плотности теплового потока от высокотемпературной струи к изделию, а также за счет применения в устройстве дополнительного элемента - коробчатого модуля и его конструктивных особенностей, что позволяет достичь равномерного прогрева по всей зоне контакта высокотемпературной струи с обрабатываемой поверхностью и тем самым повысить производительность процесса, улучшить прокаливаемость и трещиностойкость упрочненных деталей, обеспечивающих их высокое качество.

Для максимальной эффективности поставленной задачи оптимизируют время нарастания теплового потока.

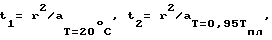

Поставленная задача достигается тем, что при поверхностной закалке, включающей нагрев поверхности высокотемпературной струей до температуры (0,7 - 0,95)Tпл материала с последующим охлаждением, нагрев поверхности осуществляют высокотемпературной струей, расположенной под углом 30 - 60o к обрабатываемой поверхности навстречу ее движению с плавно нарастающей плотностью теплового потока от высокотемпературной струи к обрабатываемой поверхности. Время нарастания плотности теплового потока выбирают в пределах (0,5 - 2)tср, где tср = (t1 + t2)/2 - среднее время в температурном интервале с Т1 = 20oC до T2 = 0,95 Tпл,  , где r - радиус пятна нагрева; a - температуропроводность упрочняемого материла соответственно при T1 = 2-oC и температуре плавления T2 = 0,95Tпл.

, где r - радиус пятна нагрева; a - температуропроводность упрочняемого материла соответственно при T1 = 2-oC и температуре плавления T2 = 0,95Tпл.

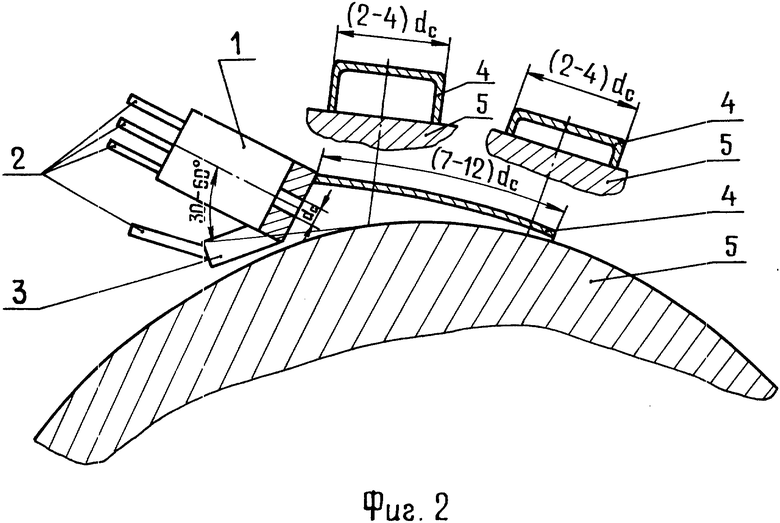

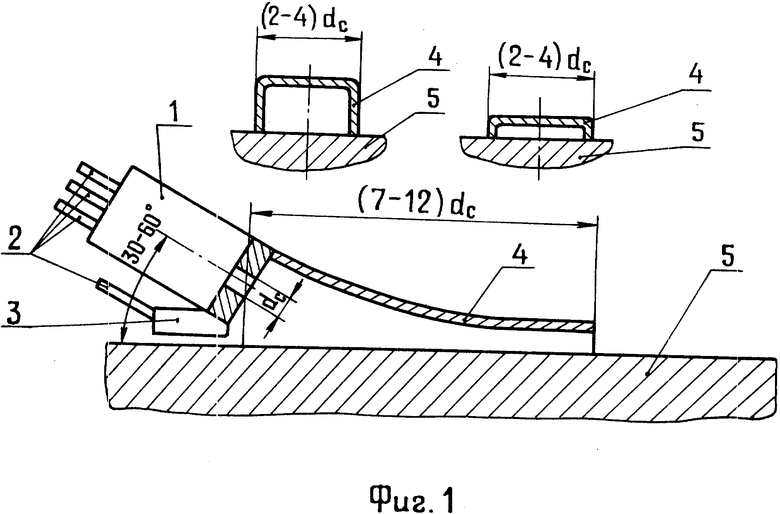

Устройство для поверхностной закалки, содержащее генератор высокотемпературной струи со спрейером для охлаждения обрабатываемой зоны, дополнительно содержит коробчатый модуль в виде трех рабочих граней, установленный в торце генератора высокотемпературной струи, при этом длина коробчатого модуля составляет (7-12)dс, ширина большей грани модуля (2-4)dс, где dс - диаметр сопла генератора высокотемпературной струи. Благодаря тому, что нагрев поверхности осуществляют высокотемпературной струей, расположенной под углом 30-60o к обрабатываемой поверхности навстречу ее движению, изменяется степень локализации ввода тепла в обрабатываемое изделие. От этого зависят темп нагрева и охлаждения, КПД процесса, что влияет на такие важные факторы, как распределение свойств закаленного слоя по глубине и ширине, величину остаточных напряжений, что в конечном счете приводит к повышению производительности, улучшению прокаливаемости и повышению трещиностойкости и, следовательно, повышению качества закалки изделия.

Плавное нарастание плотности теплового потока в заявляемых пределах позволяет оптимально согласовать закон подвода тепла от внешнего источника с распространением тепла вглубь материала в соответствии с его теплофизическими свойствами. За счет этого улучшается прокаливаемость и повышается трещиностойкость. Благодаря дополнительной установке к генератору высокотемпературной струи коробчатого модуля с заданными соотношениями размеров реализуется заявляемый способ, т. е. обеспечивается пролонгированный оптимальный ввод тепла в нагреваемую поверхность, повышается КПД процесса, обеспечивается увеличение производительности, улучшается прокаливаемость, повышается трещиностойкость.

Причинно-следственная связь.

Сущность изобретения и механизм влияния характера нагрева материала под закалку на характеристики процесса и свойства упрочненных слоев заключается в следующем.

Процесс распространения теплоты обусловливается действием внешнего источника теплоты в виде заданного пространственного распределения плотности мощности теплового источника на поверхности изделия и характера изменения во времени (соответственно распределения и изменения плотности теплового потока через поверхность) и внутреннего источника в виде теплоты фазовых переходов (теплота полиморфных превращений в 10 и более раз меньше скрытой теплоты плавления и незначительно изменяет удельную энтальпию нагретого металла, в инженерных расчетах может не учитываться).

В соответствии с изобретением задается характер нарастания плотности теплового потока через поверхность во времени с изменением закона пространственного распределения в пятне нагрева. Наиболее общим случаем является нормальное (гауссово) распределение плотности струйного источника нагрева и адекватное ему плотности теплового потока, поскольку плазменную струю располагают нормально к поверхности.

Плавное нарастание плотности теплового потока от высокотемпературной струи к обрабатываемой поверхности в области, близкой к теплонасыщению материала (когда температурные поля, адекватные данной плотности теплового потока, успевают уходить на глубину, соразмерную с радиусом пятна нагрева, и успевают отслеживать возрастание плотности теплового потока), приводит к количественным и качественным изменениям процесса поверхностной закалки и свойств закаленного слоя.

Взаимосвязь времен нарастания плотности теплового потока и теплонасыщения материала обусловлена ощутимой зависимостью теплопроводности, теплоемкости и соответственно температуропроводности материалов от температуры. Для закаливающихся сталей с повышением температуры теплопроводность убывает, температура возрастает. Так, температуропроводность низко и высокоуглеродистых (подвергающихся поверхностной закалке) сталей изменяется с ≈ 0,13 см2/с при T = 20oC до ≈ 0,56 см2/с при T = 2200oC. Это обстоятельство приводит к тому, что при резком интенсивном тепловом воздействии тонкие приповерхностные слои материалов за малое время прогреваются до высоких температур (T ≈ Tпл), ограничивают проникновение тепла во внутри и перегреваются.

В соответствии с изобретением характер нарастания теплового потока через поверхность согласуется с теплофизическими свойствами материалов, подвергающихся поверхностной закалке.

За счет ориентации высокотемпературной струи под углом 30-60o к обрабатываемой поверхности навстречу движению формируется стелящийся вдоль упрочняемой зоны высокотемпературный поток, обеспечивая увеличение доли тепла, передаваемой на нагрев материала и выполнение требуемого характера нарастания плотности теплового потока.

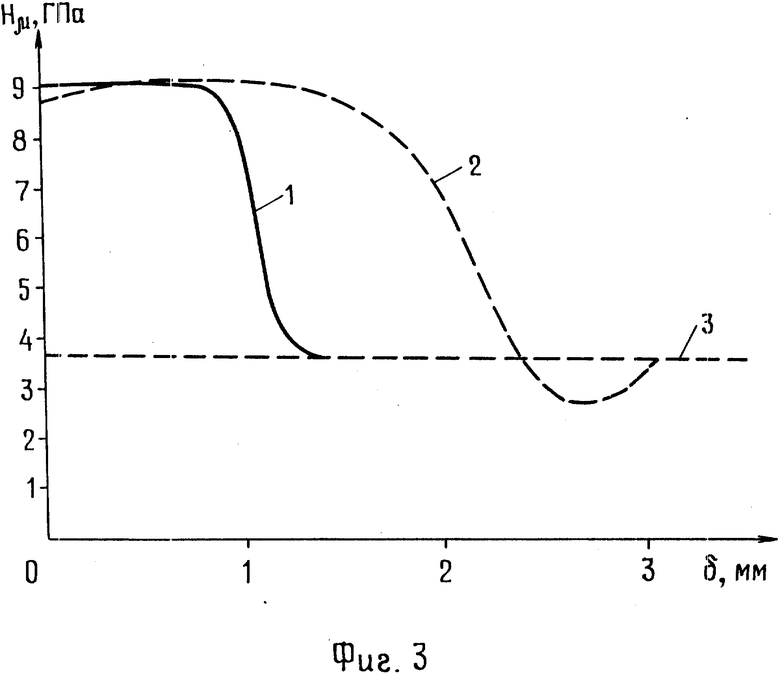

На фиг. 1 изображено предлагаемое устройство, вариант для закалки плоских поверхностей; на фиг. 2 - то же, вариант для закалки тел вращения; на фиг. 3 - типичное распределение микротвердости при поверхностном упрочнении.

Устройство содержит генератор 1 высокотемпературной струи с коммуникациями 2 и спрейером 3, установленными в торце коробчатого модуля 4.

Устройство для поверхностной закалки работает следующим образом.

Коробчатый модуль 4 с закрепленным в торце генератором 1 высокотемпераптурной струи устанавливают на поверхности упрочняемого изделия 5 с минимальным зазором между боковыми гранями и поверхностью упрочняемого изделия 5, при котором обеспечивается свободное относительное перемещение. При этом гранями коробчатого модуля и упрочняемой поверхностью образуется сужающийся в сечении и открытый в стороне, противоположной от генератора высокотемпературной струи, канал. Генератор 1 высокотемпературной струи с модулем 4 устанавливают неподвижно, а упрочняемую деталь 5 приводят в движение навстречу генератору 1 высокотемпературной струи. Включают генератор 1, из сопла диаметром dс вытекает высокотемпературная струя под углом 30-60o к поверхности упрочняемого изделия. Струя, пройдя через сужающийся к выходу канал, образованный боковыми гранями модуля 4 и поверхностью упрочняемого изделия 5, выходит в атмосферу. При своем течении в канале вдоль упрочняемой поверхности высокотемпературная струя прогревает упрочняемую поверхность на длине (7-12)dс, обеспечивая плавное нарастание плотности теплового потока в упрочняемую поверхность при ее движении от выхода канала до места встречи высокотемпературной струи с поверхностью изделия 5. Далее в зависимости от требуемой твердости и структуры упрочненного слоя на спрейер 3 подают воду, сжатый воздух либо его отключают вовсе, обеспечивая закалку только за счет теплоотвода в глубь материала изделия 5.

Пример. В качестве генератора высокотемпературной струи использовали плазмотрон, работающий в диапазоне мощностей 20-80 кВт с использованием в качестве плазмообразующего газа смеси воздуха с пропан-бутаном при коэффициенте избытка окислителя α = 0,6-∞. . Диаметр сопла плазмотрона dс = 8 - 16 мм. Расход плазмообразующей смеси 5 - 15 м3/ч. Наши исследования с различными плазмообразующими средами (аргоном, азотом, аргоноводородными смесями, CO2 + CH4 + O2, NH3) показали, что наилучшие результаты по поверхностной плазменной закалке получаются при работе на смеси воздуха с углеводородным газом (метаном, пропан-бутаном) при коэффициенте избытка окислителя α = 0,7 - 0,9.

Для упрочнения использовали сталь 60 следующего химсостава, мас.%: C 0,57-0,65; Si 0,17-0,37; Mn 0,5-0,8; Cr < 0,25; Ni < 0,25; S < 0,04, Fe - остальное.

Металлографические исследования показали, что важнейшей отличительной особенностью структур, сформированных при плазменной закалке, является высокая дисперсность мартенсита, бейнита, троостита (в зависимости от режима охлаждения) в упрочненном слое.

Пролонгированный нагрев поверхностного слоя в соответствии с изобретением обеспечивает лучшее использование мощности высокотемпературной струи, увеличение скорости закалки и формирование между упрочненным слоем и сердцевиной "мягкой" зоны отпуска с высокодисперсной трооститно-сорбитной структурой. Это обстоятельство является важной причиной повышения трещиностойкости поверхностно упрочненных изделий. В мягкой разупрочненной зоне происходит торможение трещин, возникающих в хрупком закаленном слое. Пролонгированный нагрев приводит к более плавному изменению структуры и микротвердости по глубине. Это обстоятельство обусловливает снижение напряжений растяжения за пределами закаленной зоны с 115 до 20-30 МПа (определены рентгеновским методом с использованием дифрактометра Дрон-1). Вблизи осевой линии закаленной зоны наблюдаются значительные напряжения сжатия до 1300 МПа.

Наличие больших напряжений сжатия и снижение напряжений растяжения является важным фактором, указывающим на возможность повышения работоспособности деталей после такого упрочнения, работающих в условиях контактных и знакопеременных нагрузок.

Кривая 1 - поверхностная закалка в соответствии с прототипом на режиме: мощность плазмотрона - 50 кВт, расход плазмообразующей смеси 7 м3/ч., α = 0,9; расстояние от среза сопла до упрочняемой поверхности 10 мм, скорость относительного перемещения 2 см/с. Плазменная струя - нормально к поверхности (фиг. 3).

Кривая 2 - поверхностная закалка в соответствии с изобретением на режиме: мощность плазмотрона - 50 кВт, расход плазмообразующей смеси 7 м3/ч., α = 0,9; расстояние от среза сопла (по оси) до упрочняемой поверхности 10 мм, скорость относительного перемещения 5 см/с, плазменная струя под углом 45o к поверхности, относительная длина модуля 10 (фиг. 3).

Кривая 3 - микротвердость материала основы (фиг. 3).

В обоих случаях нагрев поверхности осуществлялся до температуры T ≈ 0,9 Tпл. При закалке в соответствии с изобретением необходимо увеличивать скорость относительного перемещения, чтобы избежать подплавления поверхности. Ширина зоны закалки также увеличивается с 15 до 17 мм.

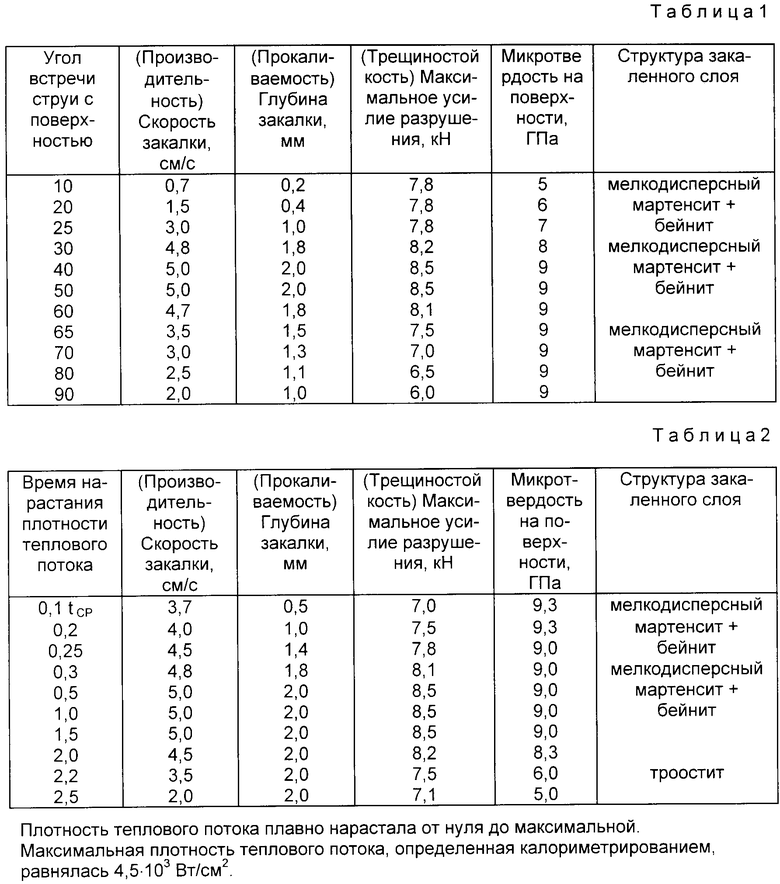

Обоснование заявляемых пределов изменения угла встречи плазменной струи с обрабатываемой поверхностью приведены в табл. 1.

Установка угла менее 30o приводит к снижению скорости и глубины закалки из-за уменьшения коэффициента теплоотдачи от высокотемпературной струи к нагреваемой поверхности и снижении доли полезной мощности, расходуемой на нагрев.

Установка угла более 60o приводит также к снижению скорости и глубины закалки, приближая ее к традиционным способам. Также снижается трещиностойкость упрочненных изделий из-за исчезновения зоны разупрочнения между закаленным слоем и сердцевиной (кривая 2 приближается к кривой 1).

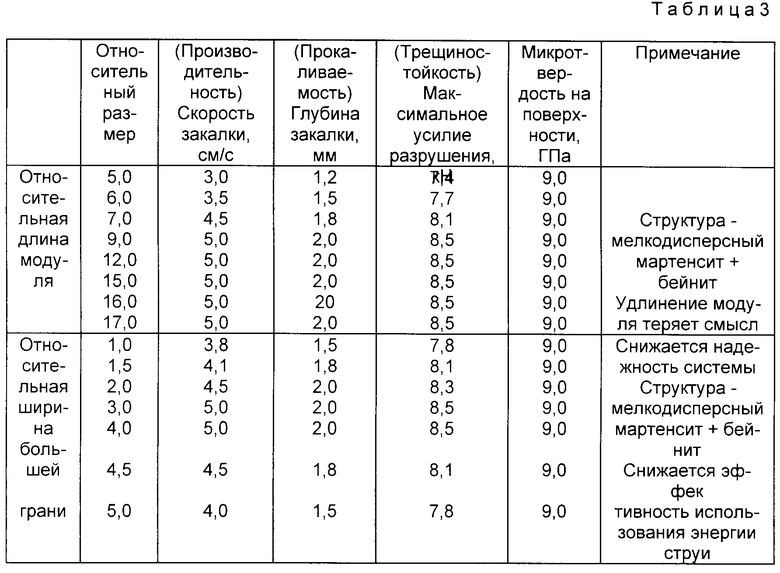

Обоснование заявляемых пределов времени нарастания плотности теплового потока приведено в табл. 2.

Снижение времени плавного нарастания плотности теплового потока менее 0,3 tср приводит к снижению глубины закалки, повышению микротвердости, исчезновению зоны разупрочнения, снижению трещиностойкости.

Увеличение времени плавного нарастания плотности теплового потока более 2 tср приводит к снижению микротвердости, уменьшению скорости закалки, укрупнению структуры, ухудшению механических свойств.

Для стали 60 коэффициент температуропроводности aТ = 20 o = 0,13 см2/с, aT= 1400oC = 0,05 см2/с.

При радиусе пятна нагрева r = 8 мм t1 = r2 = 4,9 с; t2 = 12,8 с; tср = 8,85 с.

Обоснование относительных размеров коробчатого модуля приведены в табл. 3.

Снижение длины модуля менее 7dс приводит к ослаблению пролонгированного нарастания плотности теплового потока в рабочем диапазоне скоростей закалки, снижается глубина закалки и трещиностойкость поверхностно упрочненных изделий.

Увеличение длины модуля более 15dс становится нецелесообразным из-за потери энергии высокотемпературной струи.

При снижении ширины большей грани менее 2dс усложняется проблема ее защиты от прожига отраженными от закаливаемой поверхности потоками раскаленного газа, резко падает надежность системы, дальнейшее сжатие модуля не оказывает влияние на параметры процесса и свойства упрочненного слоя.

Увеличение большей грани выше 4dс становится нецелесообразным из-за бесполезного рассеивания концентрированного потока энергии, скорость и глубина закалки падают, механические свойства ухудшаются. ТТ2а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1999 |

|

RU2152445C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ | 1995 |

|

RU2069131C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ТЕЛА ВРАЩЕНИЯ | 2009 |

|

RU2401310C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

Изобретение относится к машиностроению, более конкретно к упрочнению металлов и может быть использовано для поверхностного упрочнения деталей машин и механизмов, эксплуатируемых в различных областях техники. Способ включает нагрев поверхности высокотемпературной струей, расположенной под углом 30-60o к обрабатываемой поверхности навстречу ее движению с плавно нарастающей плотностью теплового потока от высокотемпературной струи к обрабатываемой поверхности, время нарастания плотности теплового потока выбирают в пределах (0,3-2) tcp, где tcp = (t1 + t2)/2 - среднее время теплонасыщения материала, t1=r2/aT=20oC,  где r - радиус пятна нагрева, а - температуропроводимость материала соответственно при Т= 20oС и Т=0,95 Tпл. Устройство для поверхностной закалки, содержащее генератор высокотемпературной струи со спрейером для охлаждения обрабатываемой зоны, дополнительно содержит коробчатый модуль в виде трех рабочих граней, установленный в торце генератора высокотемпературной струи, при этом длина коробчатого модуля составляет (7-15) dc ширина большей грани модуля составляет (2-4) dc, где dc. - диаметр сопла генератора высокотемпературного газа. Изобретение позволяет решить задачи повышения производительности процесса, улучшения прокаливаемости сталей, повышения трещиностойкости упрочненных изделий. 2 с.и 1 з.п. ф-лы, 3 ил, 3 табл.

где r - радиус пятна нагрева, а - температуропроводимость материала соответственно при Т= 20oС и Т=0,95 Tпл. Устройство для поверхностной закалки, содержащее генератор высокотемпературной струи со спрейером для охлаждения обрабатываемой зоны, дополнительно содержит коробчатый модуль в виде трех рабочих граней, установленный в торце генератора высокотемпературной струи, при этом длина коробчатого модуля составляет (7-15) dc ширина большей грани модуля составляет (2-4) dc, где dc. - диаметр сопла генератора высокотемпературного газа. Изобретение позволяет решить задачи повышения производительности процесса, улучшения прокаливаемости сталей, повышения трещиностойкости упрочненных изделий. 2 с.и 1 з.п. ф-лы, 3 ил, 3 табл.

r - радиус пятна нагрева, a - температуропроводность материала соответственно при T = 20oС и температуре 0,95 Тп л.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С.Н.Полевой, В.Д.Евдокимов | |||

| Упрочнение металлов | |||

| М.: Машиностроение, 1986, с.231-237 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А.К.Лещинский, С.С.Самогутин, И.И.Пирч, В.И.Комар, Киев: Наукова Думка, 1990, с.4-16. | |||

Авторы

Даты

1998-03-27—Публикация

1996-06-11—Подача