Изобретение относится к способам упрочнения поверхности металлических материалов с помощью формирования наноразмерных покрытий путем воздействия лазерного излучения и может быть применено в различных отраслях промышленности для получения износостойких и антифрикционных покрытий.

Известны различные методы воздействия на деталей с целью их поверхностного упрочнения, например известен: «Способ контроля толщины упрочненного слоя при лазерной термической обработке металлических изделий», включающий предварительное определение графической зависимости толщины упрочненного слоя при закалке лазером от заданного параметра на опытных образцах из стали изделия, измерение заданного параметра из графической зависимости, полученной на опытных образцах, с целью повышения точности измерения, толщину упрочненного слоя определяют в зависимости от концентрации углерода в мартенсите стали, а в качестве параметра измеряют концентрацию углерода в мартенсите стали на поверхности изделия в зоне, ограниченной по ширине (0,3-0,7)d, где d - диаметр луча лазера на поверхности изделия. Патент РФ на изобретение №1832730, MIIK:C21D 1/09, опубл. 20.02.1996 г.

Известен также «Способ упрочнения поверхности изделий из металлических материалов с получением наноструктурированных поверхностных слоев», включающий обработку потоками высокотемпературной импульсной плазмы, отличающийся тем, что обработке подвергают изделие типа тела вращения, при этом поверхность изделия предварительно плакируют припоем на основе быстрозакаленных сплавов, а обработку плакированной поверхности проводят в камере потоками высокотемпературной импульсной самостягивающейся плазмы путем воздействия на всю плакируемую поверхность каждым импульсом плазмы с числом импульсов и их длительностью, выбираемыми из условия получения наноструктурированных поверхностных слоев. Патент РФ на изобретение №2418074, МПК: С21 1/09; опубл. 07.10.2009 г.

Наиболее близким аналогом к предлагаемому в качестве изобретения техническому объекту является: «Способ формирования наноразмерных поверхностных покрытий», включающий энергетическое воздействие на предварительно очищенные участки поверхности твердокристаллического материала типа твердый раствор, энергетическое воздействие осуществляют лазерным излучением с частотой следования импульсов не менее 4 кГц, при этом максимальная плотность мощности воздействующего импульсно-периодического лазерного излучения не превышает значения q<4,88λ, (T)*Tпл/Df, где λ (Т )- коэффициент теплопроводимости материала; Тпл - температура плавления материала; Df - апертура лазерного излучения в плоскости обработки, нагрев осуществляют в течение промежутка времени не менее 30 с.

Патент РФ на изобретение №2371380, МПК: B23C 26/00, опубл. 2008.07.01. Технический результат заключается в повышении качества создаваемого на поверхности деталей покрытия путем упрочнения их поверхности слоем легирующего сплава с помощью лазерного излучения.

Достижение указанного результата обеспечивается за счет того, что «Способ упрочнения металлических изделий с получением наноструктурированных поверхностных слоев» включает формирование наноразмерного поверхностного покрытия с последующим энергетическим воздействием на подготовленные участки поверхности лазерным излучением. При этом формирование наноразмерного поверхностного покрытия осуществляют путем обработки поверхности металлических изделий легирующим сплавом, используемым в мелкодисперсной порошкообразной форме. Облучение поверхности осуществляют сфокусированным оптическим тепловым лучом высокоэнергетического квантового генератора путем перемещения лазерного луча с шагом в 25 микрон и с мощностью, достаточной для точечного расплавления слоя легирующего сплава, состоящего из нанокомпозитных систем. В процессе обработки происходит вплавление слоя легирующего сплава в обрабатываемое изделие. Затем охлаждают поверхность обрабатываемой детали струей сжатого воздуха с температурой 20°C под давлением 8 кПа. При этом происходит кристаллизация легирующего сплава на металлической поверхности изделия, вызывающая в свою очередь дополнительное адгезионное сцепление слоя легирующего сплава с охлажденной поверхностью изделия, без изменения структуры поверхности и с образованием на ней слоя легирующего сплава с нитридной и/или карбидной матрицей нанокомпозитной структуры. В свою очередь мощность лазерного излучения находится в зависимости, равной P=1*10-2*V*C*T/L,

где P - мощность лазерного излучения, Вт;

1*10-2 - математическая константа;

V - скорость перемещения лазерного луча по поверхности, мм/сек;

С - теплоемкость легирующего сплава, Дж/К;

Т - температура плавления легирующего сплава, К;

L - толщина слоя легирующего сплава, мм.

Нанокомпозитные системы включают смесь металлических и неметаллических соединений, состав которых находится в прямой зависимости от характеристики покрытия полученного изделия с упрочненной поверхностью и их назначения и области применения.

Примеры конкретной реализации способа: формирование наноразмерного поверхностного покрытия осуществляют путем обработки поверхности металлических изделий легирующим сплавом. Для этого на обрабатываемый участок металла наносится легирующий сплав в мелкодисперсной порошкообразной форме. Изделие закрепляется на неподвижной основе. Энергетическое воздействие осуществляется путем направления на поверхность обрабатываемой детали лазерного луча оптической головки по заданной программе ЧПУ, которая перемещая луч с шагом в 25 микрон, осуществляет вплавление слоя легирующего сплава в тело обрабатываемой детали и с мощностью, достаточной для точечного расплавления слоя легирующего сплава, состоящего из нанокомпозитных систем.

Мощность лазерного излучения находится в зависимости, равной

P=1*10-2*V*C*T/L,

где Р - мощность лазерного излучения, Вт;

1*10-2 - математическая константа;

V - скорость перемещения лазерного луча по поверхности, мм/сек;

С - теплоемкость легирующего сплава, Дж/К;

Т - температура плавления легирующего сплава, К;

L - толщина слоя легирующего сплава, мм.

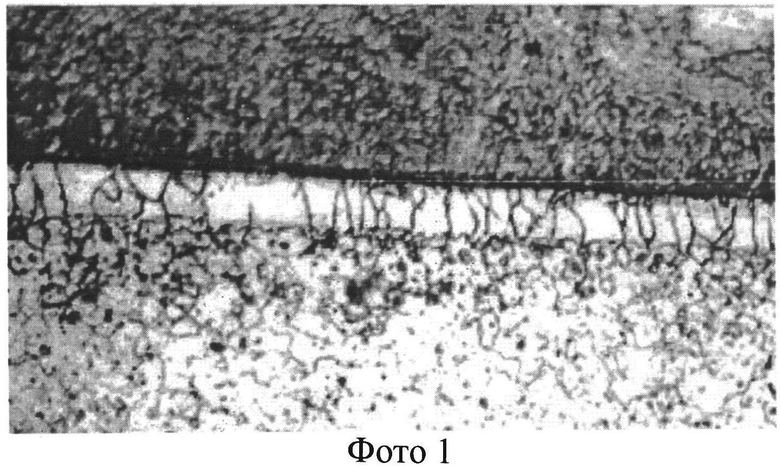

Затем охлаждают поверхность обрабатываемой детали струей сжатого воздуха с температурой 15-25°C под давлением 8 кПа. При этом происходит кристаллизация легирующего расплава на металлической поверхности детали, вызывающая в свою очередь дополнительное адгезионное сцепление легирующего слоя с охлажденной поверхностью изделия, без изменения структуры поверхности и с образованием на поверхности слоя легирующего сплава с нитридной и/или карбидной матрицей нанокомпозитной структуры (см. фото 1).

Способ упрочнения металлических изделий с получением наноструктурированных поверхностных слоев предназначен для упрочнения методом легирования любых металлических поверхностей. Он способен выполнять слойное, поверхностное, плавленолитое легирование составом из ингредиентов различных металлов и соединений. Это недоступно другим способам, тем более электрохимическому. Для получения нужного результата достаточно нанести слой легирующего компонента на поверхность и обработать лазерным лучом. Слой может иметь толщину до нескольких десятых долей миллиметра и состоять из смеси различных ингредиентов металлов и неметаллических соединений. Предложенный в качестве изобретения способ открывает возможности изготовления различных твердых, интерметаллических, высоко тугоплавких, нанокомпозитных систем, в том числе (W+Re). (Mo+Re) и др. Их матрицы имеют преимущественно металлическую связь. Это несуществующие в природе высокотемпературные материалы с нитридной и/или карбидной дисперсионной, наноупрочненной структурой, Матрицы их обладают свойствами высокотемпературной твердости, жаропрочности и стойкости в высокой температуре. Сродство структур металлов и металлических нанокомпозитов, с хорошей текучестью, позволяют наплавлять на них сплошные плавленолитые мультислои защитно-упрочняющих покрытий, в том числе на рабочие поверхности перьев лопаток турбинных двигателей (ТРД). Слои легко сплавляются между собой и с рабочими поверхностями перьев. Толщина мультислоя до 0,5 мм. Несмотря на небольшую толщину слоя такой метод упрочнения рабочих поверхностей перьев лопаток турбин является их эффективной высокотемпературной защитой и многократно увеличивает устойчивость к коррозионным и эрозионным износам перьев лопаток, работающих в потоке высокотемпературного реактивного газа при температуре выше 1200°C. Такой слой покрытия не может быть отслоен или разрушен любым другим воздействием.

Кроме того, применение мультислоев таких нано-металло-керметных упрочняющих защитных, высокотемпературных, жаростойких покрытий, в авиационных и космических отраслях, обеспечит эффективный одновременный подъем термических, механических, коррозионных и эрозионных параметров свойств металлических изделий, изготовленных вышеописанным способом.

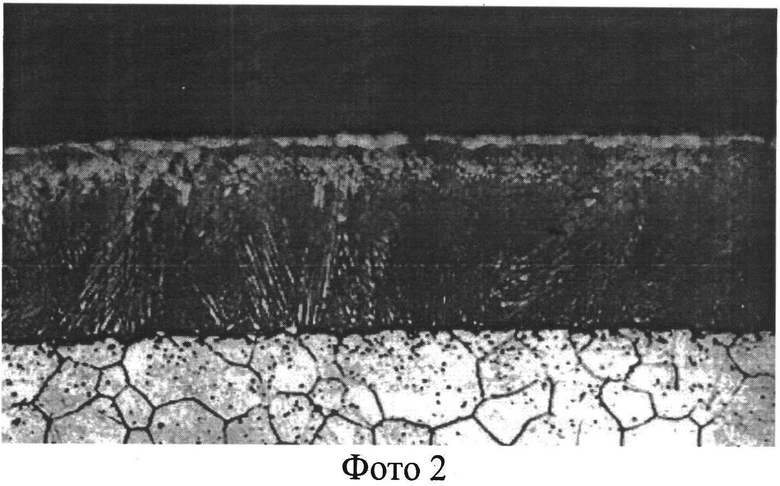

Приведен пример получения высокотемпературного покрытия для упрочнения поверхностей любых деталей высокую твердость и жаропрочность. Выполняется это превращением микроструктуры их поверхностного слоя (0,3÷0,5 мм), в нитридо-карбидное наносоединение - МЕТАЛЛИД высокой жаропрочности (Фото 1). Жаропрочность можно и дальше повышать наплавлением дополнительных упрочняющих плавленолитых слоев из металлидного расплава. Состоит расплав из смеси ингредиентов важнейших тугоплавких металлических систем /их 13/ в любой комбинации. Жаростойкость металлида можно увеличивать наплавлением на его поверхность, защитных плавленолитых слоев из расплава жаростойкого нанометаллидо-керметного соединения (Фото 2) с жаростойкостью до 10000°C. Когезионная прочность сцепления слоев исключает расслоения, не изменяет размеры и микроструктуру детали. Микротвердость покрытий до HV=8÷103 кг/мм2≈(β BN куб. - боразон).

Жаростойкость нанометаллидных соединений и покрытий выше 4000°C. Микротвердость слоев до - HV=8÷103 кг/мм2 ≈βN куб. (боразон). (Алмаз - HV=10060 кг/мм2).

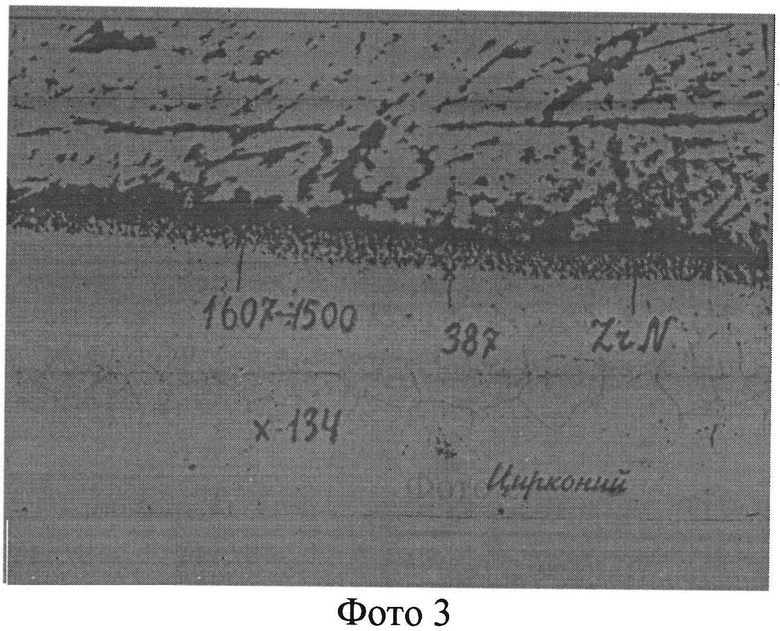

Данный способ обработки лазерным лучом может быть применен также при диффузионном насыщении поверхностных слоев деталей азотом (нитроазотирование), углеродом (нитроцементация) или их смесью. Это обеспечит многократное повышение контактной усталостной прочности без изменения размеров изделий, структура на (Фото 3).

Предлагаемый в качестве изобретения «Способ упрочнения металлических изделий с получением наноструктурированных поверхностных слоев» позволяет получать комбинированные покрытия с высокими качественными характеристиками поверхностного слоя обрабатываемых изделий, в результате применения этого способа получают изделия с покрытиями, обладающими высокими жаростойкостью, коррозионной и эрозионной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО БИОИНЕРТНОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИМПЛАНТАТАХ | 2015 |

|

RU2604085C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО-НАНОСТРУКТУРИРОВАННОГО ПОРИСТОГО СЛОЯ НА ПОВЕРХНОСТИ ТИТАНОВЫХ ИМПЛАНТАТОВ | 2018 |

|

RU2677271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

Изобретение относится к способам упрочнения поверхности металлических материалов с помощью формирования наноразмерных покрытий путем воздействия лазерного излучения и может быть применено в различных отраслях промышленности для получения износостойких и антифрикционных покрытий. Формирование наноразмерного поверхностного покрытия осуществляют путем обработки поверхности металлических изделий легирующим сплавом, используемым в мелкодисперсной порошкообразной форме. Облучение поверхности сфокусированным оптическим тепловым лучом высокоэнергетического квантового генератора осуществляют путем перемещения лазерного луча с шагом в 25 микрон и с мощностью, достаточной для точечного расплавления слоя легирующего сплава, состоящего из нанокомпозитных систем, осуществляют вплавление слоя легирующего сплава в обрабатываемое изделие. Затем охлаждают поверхность обрабатываемой детали струей сжатого воздуха с температурой 20°C под давлением 8 кПа для кристаллизации легирующего сплава на металлической поверхности изделия с обеспечением дополнительного адгезионного сцепления слоя легирующего сплава с охлажденной поверхностью изделия без изменения структуры поверхности и с образованием на ней слоя легирующего сплава с нитридной и/или карбидной матрицей с нанокомпозитной структурой, при этом мощность лазерного излучения определяют выражением Р=1*10-2*V*C*T/L, в котором Р - мощность лазерного излучения, Вт, 1*10-2 - математическая константа, V - скорость перемещения лазерного луча по поверхности, мм/сек, С - теплоемкость легирующего сплава, Дж/К, Т - температура плавления легирующего сплава, К, L - толщина слоя легирующего сплава, мм. Повышается качество создаваемого на поверхности деталей покрытия, обладающего высокими жаростойкостью, коррозионной и эрозионной стойкостью. 3 ил., 1 пр.

Способ упрочнения металлических изделий с получением наноструктурированных поверхностных слоев, включающий формирование наноразмерного поверхностного покрытия с последующим энергетическим воздействием на подготовленные участки поверхности лазерным излучением, отличающийся тем, что формирование наноразмерного поверхностного покрытия осуществляют путем обработки поверхности металлических изделий легирующим сплавом, используемым в мелкодисперсной порошкообразной форме, а облучение поверхности сфокусированным оптическим тепловым лучом высокоэнергетического квантового генератора осуществляют путем перемещения лазерного луча с шагом в 25 микрон и с мощностью, достаточной для точечного расплавления слоя легирующего сплава, состоящего из нанокомпозитных систем, при этом осуществляют вплавление слоя легирующего сплава в обрабатываемое изделие, затем охлаждают поверхность обрабатываемой детали струей сжатого воздуха с температурой 20°C под давлением 8 кПа для кристаллизации легирующего сплава на металлической поверхности изделия с обеспечением дополнительного адгезионного сцепления слоя легирующего сплава с охлажденной поверхностью изделия без изменения структуры поверхности и с образованием на ней слоя легирующего сплава с нитридной и/или карбидной матрицей с нанокомпозитной структурой, при этом мощность лазерного излучения определяют выражением Р=1*10-2*V*C*T/L, в котором Р - мощность лазерного излучения, Вт, 1*10-2 - математическая константа, V - скорость перемещения лазерного луча по поверхности, мм/сек, С - теплоемкость легирующего сплава, Дж/К, Т - температура плавления легирующего сплава, К, L - толщина слоя легирующего сплава, мм.

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ | 2008 |

|

RU2371380C1 |

| СПОСОБ ЛАЗЕРНО-ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2165997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| US 20080226843 A1, 18.09.2008 | |||

| US 20090288601 A1, 26.11.2009 | |||

Авторы

Даты

2014-09-10—Публикация

2013-02-28—Подача