Изобретение относится к области черной металлургии, в частности к способам и устройствам термического упрочнения рельсов железнодорожных остряковых (ГОСТ55820-2013) (далее рельсы) и может использоваться для остряков стрелочных переводов типа Р65 и Р50 изготовленных из рельсов железнодорожных остряковых категории НТ260 по ГОСТ55820-2013 из сталей марок Э73, Э73ГФ, Э76.

Рельсы, как готовое изделие, получаются в результате прокатки заготовки соответствующей формы, вслед за которой выполняется термическая обработка данного рельса и, в случае необходимости, его правка. Упомянутая термическая обработка прокатного рельса предназначена для придания, по меньшей мере, головке рельсов микроструктуры пластинчатого перлита не крупнее балла 8 по шкале 1 ГОСТ 8233, в соответствии с ГОСТ 55820-2013

При этом, в соответствии с этим же ГОСТом, глубина обезуглероженного слоя на поверхности головки рельсов не должна превышать 0,5 мм. Данный норматив является обязательным для рельсов категории НТ320 ВС, а для рельсов других категорий -факультативным в течение 1 года после вступления в силу настоящего стандарта и обязательным после истечения этого срока.

В соответствии с действующей серийной технологией закалки рельсов на стрелочных заводах, после прокатки и охлаждения головка данного рельса в состоянии упругого изгиба для компенсации закалочных напряжений подвергается сорбитизации или троостит закалке путем нагрева этой головки до температуры порядка 1130°С и последующего ее охлаждения при помощи обдува сжатым воздухом.

На российских стрелочных заводах уже почти 40 лет применяется технология поверхностной закалки остряков сжатым воздухом с индукционным нагревом поверхности и предварительным упруго - пластическим выгибом остряков головкой вверх. Предварительный выгиб остряков перед закалкой необходим для получения требуемой прямолинейности рельса после его остывания. Нагрев головки остряка выполняется ТВЧ до температуры 950-1150 град. С, после чего производится резкое охлаждение нагретой поверхности сжатым воздухом до температуры порядка 400 град. После остывания до температуры цеха остряки на правильных прессах доводятся до требуемой прямолинейности методом механической деформации.

Действующая серийная технология имеет существенный недостаток. Предварительный упругий выгиб остряков с нагревом поверхности головки до высоких температур вызывает в поверхностных слоях металла высокие растягивающие напряжения (до 770 мПа), превышающие пределы текучести металла остряков. Это создает предпосылки к возникновению и развитию поверхностных трещин в головке остряка. Последующая холодная правка остряков на прессах вызывает остаточные внутренние напряжения в подошве и головке. Все это в последствии приводит к повышенному износу остряков при эксплуатации. Эта тема достаточно хорошо освещена в исследовательских работах специалистов ВНИИЖТ.

Попытки устранить отмеченные выше недостатки были предприняты, в частности, в заявке на французский патент №2503306, путем дополнения упомянутой термической обработки головки рельса частичной и одновременной термической обработкой его подошвы, таким образом, чтобы механические деформации, порождаемые упомянутой обработкой подошвы определенным образом, компенсировали деформации, порождаемые, как уже было сказано выше, термической обработкой головки рельса. В этом случае отпадает необходимость в выполнении операции правки данного рельса после его термической обработки. Однако, при использовании описанной выше технологии, шейка рельса не подвергается термической обработке и зона примыкания упомянутой шейки к головке рельса, с одной стороны, а также зона примыкания этой шейки к подошве данного рельса, с другой стороны, делаются более хрупкими из-за того, что они неизбежно подвергаются нагреву между точками превращения Ac1 и Ас3, что приводит к снижению твердости и прочности металла.

Известен способ термической обработки фасонных профилей остряков стрелочных переводов (Патент РФ 2340685), который включает упругий изгиб профиля выпуклостью на головку, последовательное по длине профиля индукционное нагревание головки под закалку, охлаждение и самоотпуск. При этом во время последовательного по длине профиля индукционного нагревания головки под закалку мощность индукционного нагревания последовательно увеличивают при увеличении площади сечения нагреваемой головки или последовательно уменьшают при уменьшении площади сечения нагреваемой головки, поддерживая по длине профиля одинаковую температуру головки под закалку.

Главным недостатком данного способа является осуществление предварительного выгиба остряков профиля выпуклостью на головку. Практика показывает, что на остряках, где практикуется индукционная закалка с выгибом, имеет место разрушение от поверхностных трещин, возникших от металлургических дефектов в поверхности катания типа волосовин. К наиболее распространенным дефектам, возникающим на металлургической стадии производства остряковых рельсов и проявляющимся на поверхности катания остряков при закалке с выгибом, следует отнести: раскатанные неметаллические загрязнения, раскатанные пузыри, раскатанные трещины слитка. Данный метод не обеспечивает их необходимой прямолинейности, что вынуждает прибегать к последующей механической правке на штемпельном прессе, приводящей к формированию неблагоприятной эпюры внутренних остаточных напряжений. В процессе эксплуатации напряженное состояние остряков претерпевает существенные изменения, приводящие к короблению остряков за счет релаксации внутренних остаточных напряжений. Выгиб остряка в процессе эксплуатации приводит к нарушению норм по прилеганию граней остряка к рамному рельсу и стрелочным подушкам, что обуславливает отказ в работе стрелки.

Известен способ термической обработки стального рельса (Патент РФ 2162486). Способ включает предварительный нагрев с помощью двух дополнительных индукторов, выполненных по всему сечению рельса, выполненного из стали и имеющего головку, шейку и подошву, последовательный или одновременный дополнительный нагрев и охлаждение каждого поперечного сечения рельса. Предварительный нагрев каждого поперечного сечения рельса осуществляют последовательно или одновременно до температуры, превышающей температуру конца аустенитного превращения стали с получением последовательно или одновременно в каждом поперечном сечении рельса одинаковой и однородной аустенитной структуры. Дополнительный нагрев или перегрев головки рельса осуществляют до температуры, не превышающей 1050°С с помощью еще одного индуктора, выполненного по контуру головки рельса. Охлаждение рельса ведут с помощью, по меньшей мере, двух, предпочтительно нескольких параллельно расположенных обрабатываемому рельсу направляющих с множеством независимо управляемых друг от друга сопел или групп сопел, через которые подают воздух под давлением или водяную пыль.

К недостаткам данного способа следует отнести усложненный процесс путем введения предварительного нагрева рельса перед основным нагревом его головки. Введение процесса предварительного нагрева несет за собой удорожание комплекса в целом. Так как индукторы предварительного нагрева имеют форму, охватывающую всю площадь рельса, то нагрев получается не равномерный. Эти последствия вынуждают ввести в технический процесс дополнительный этап "свободное пространство", необходимое для выравнивания температуры рельса, что затягивает весь процесс и влияет на производительность.

Наиболее близким к предлагаемому способу термического упрочнения рельсов по технической сущности (прототипом) является способ термической обработки остряковых и рамных рельсов и устройство для его осуществления (Патент РФ 2135607). Способ включает базирование рельса, одновременный нагрев до температуры закалки с последующей одновременной закалкой рабочих поверхностей катания головки рельса и подошвы рельса. При этом рельсы базируют по шейке с фиксацией по его отверстиям с помощью опор, а нагрев и закалку ведут посредством оппозитно расположенных закалочных блоков.

К недостатку данного способа следует отнести то, что в данном способе отсутствует контроль температуры, как при нагреве, так и при закалке, что приводит к получению нестабильных результатов. Закалочные блоки (спрейеры) не позволяют обеспечить разные скорости охлаждения головки и подошвы остряка и не обеспечивают зависимости скоростей охлаждения от скорости перемещения рельса и от температур, до которых нагреты головка и подошва рельса, что ведет к получению неравномерной твердости закаленного металла. Способ не пригоден для проведения работ в автоматическом режиме, так как не обеспечивает соответствующие режимы нагрева и охлаждения для рельсов разных типов и материалов.

Установка для осуществления способа по патенту №2135607 имеет направляющие, на которых установлена тележка с опорами для укладки рельсов, располагаемая между стойками, на направляющих которой установлены закалочные блоки, состоящие из каретки, суппорта, трансформатора, индукторов нагрева головки и подошвы и спрейера, закалочные блоки размещены оппозитно каждый на своей стойке. В указанном устройстве головка и подошва рельса нагреваются одновременно, а также одновременно с закалкой головки рельса производят закалку плоскости его подошвы.

Недостатком указанной установки является отсутствие датчиков контроля температуры при нагреве и при закалке, невозможность обеспечения разных режимов нагрева и охлаждения головки и подошвы для рельсов разных типов и материалов.

Задачами заявляемых способа и устройства термического упрочнения рельсов являются:

получение заданной прямолинейности рельса после термообработки (не более 2 мм на 1 м);

- повышение однородности структуры металла закаленного слоя головки и подошвы рельса;

- повышение равномерности твердости закаленного металла на поверхности катания рельса по всей длине профиля:

- повышение качества физико-механических свойств и увеличение эксплуатационной стойкости рельса за счет исключения вероятности появления мартенситной сетки в области катания

- увеличение глубины закаленного слоя головки рельса по всей длине,

- увеличение твердости на поверхности катания рельса

Поставленные задачи решаются тем, что в способе индукционного термического упрочнения остряков стрелочных переводов, включающем одновременный нагрев головки рельса и ее подошвы с последующей их закалкой сжатым воздухом, нагрев головки и подошвы и их охлаждение осуществляют по программно-заданному режиму, соответствующему типу и материалу рельса, при этом нагрев головки и подошвы осуществляют отдельными, независимо-регулируемыми индукционными нагревательными устройствами, с нагревом головки до температуры в диапазоне 850-1130°С, а подошвы - до температуры в диапазоне 800-850°С, при этом закалку головки и подошвы осуществляют отдельными закалочными устройствами посредством независимого регулирования потоков охлаждающего воздуха каждого из указанных закалочных устройств в зависимости от скорости перемещения рельса и от температуры нагрева головки или подошвы, соответственно, с охлаждением головки рельса до температуры 340-400°С, а подошвы - до 450°С.

Охлаждение головки осуществляют в два этапа: на первом этапе охлаждают головку до 440-500°С, а на втором - до 340-400°С.

Перед закалкой охлаждающий воздух подвергают подготовке, заключающейся в обеспечении требуемого давления, отделении влаги от закалочного воздуха и подогреве закалочного воздуха до 45°С.

Предлагаемый способ термического упрочнения остряков стрелочных переводов методом индукционного нагрева осуществляется с помощью высокочастотной индукционной установки, содержащей устройство транспортировки рельса, индукционное нагревательное устройство, в виде индукторов для нагрева головки и подошвы, соединенного с преобразователем частоты и трансформаторно-согласующим устройством, и закалочный модуль, в которой индукционное нагревательное устройство и закалочный модуль соединены с блоком управления.

В отличие от прототипа, блок управления выполнен с возможностью ввода в него программы нагрева и охлаждения в соответствии с типом и материалом рельса, в установку введены датчики температуры головки и подошвы, выходы которых связаны с блоком управления, индукторы нагрева головки и подошвы соединены каждый с соответствующим преобразователем частоты и трансформаторно-согласующим устройством с возможностью независимого регулирования мощностей указанных индукторов, а закалочный модуль включает в себя отдельные закалочные устройства для головки и подошвы, имеющие возможность независимого регулирования потоков охлаждающего воздуха каждого из указанных закалочных устройств в зависимости от скорости перемещения рельса и от температуры нагрева головки или подошвы, соответственно.

При этом закалочное устройство для охлаждения головки рельса выполнено в виде четырехкамерного спрейера, в котором две камеры выполнены с возможностью обеспечения непрерывного потока подготовленного воздуха на головку, а две камеры содержат управляемые электропневмозаслонки, соединенные с блоком управления и позволяющие регулировать поток охлаждающего воздуха в зависимости от требуемой температуры.

Закалочное устройство для охлаждения подошвы рельса в предлагаемой установке выполнено в виде двухкамерного спрейера, в котором одна камера камера спрейера выполнена с возможностью непрерывной подачи подготовленного воздуха на подошву, а вторая содержит регулируемую электропневмозаслонку, соединенную с блоком управления, позволяющую регулировать поток охлаждающего воздуха.

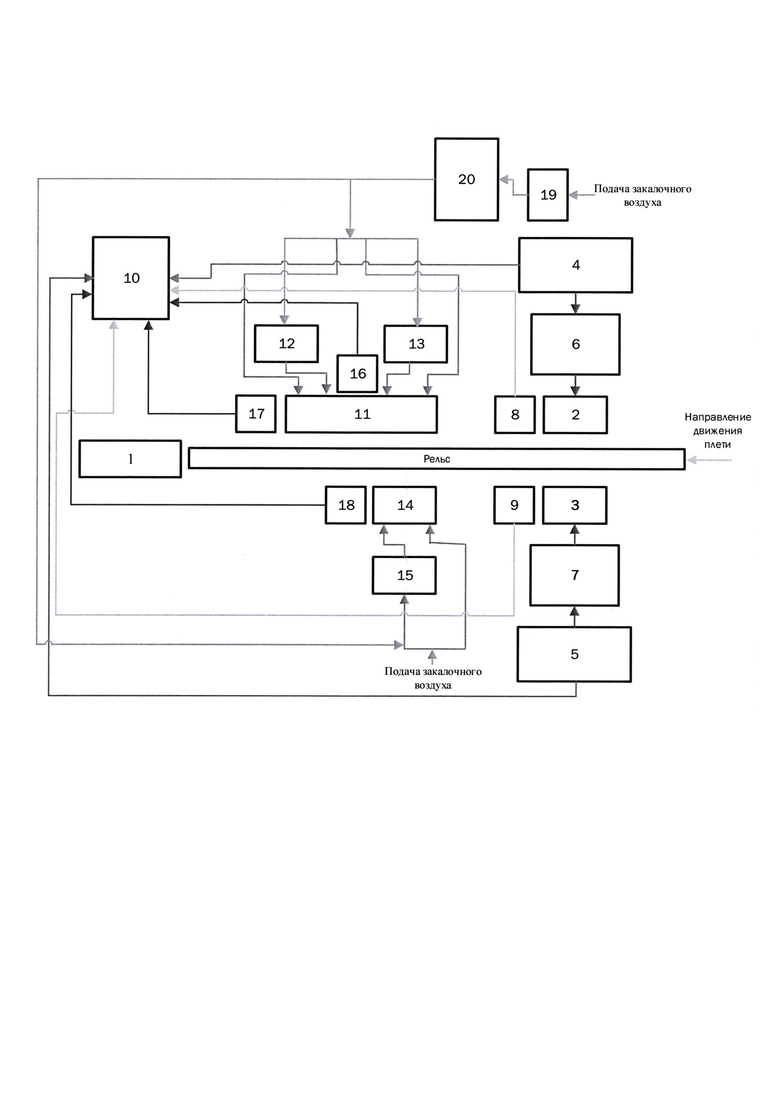

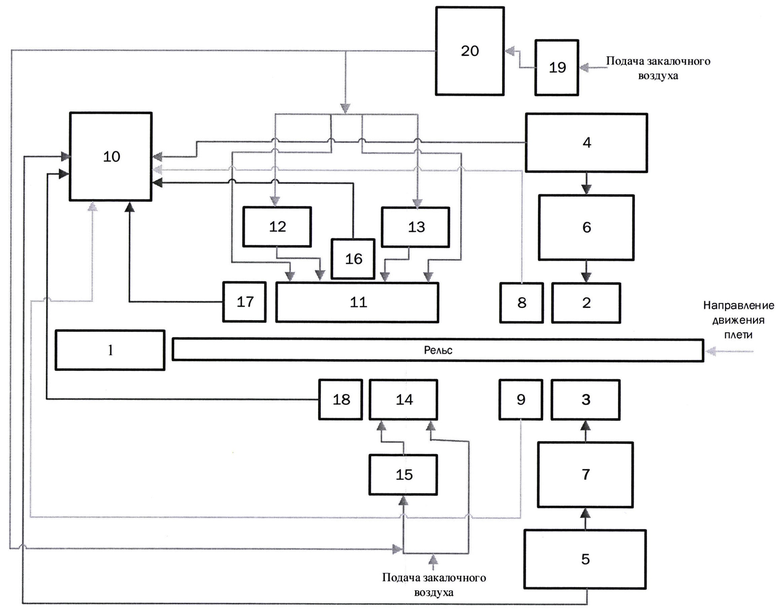

Далее сущность изобретения поясняется с помощью рисунка, на котором изображена функциональная схема установки, реализующей заявляемый способ термического упрочнения рельсов методом индукционного нагрева.

Установка для термического упрочнения рельса состоит из устройства транспортировки рельса 1, отдельных нагревательных индукторов нагрева головки и подошвы рельса 2 и 3, соответственно, каждый из которых соединен с соответствующим преобразователем частоты 4 и 5, и с трансформаторно-согласующим устройством 6 и 7, соответственно. Пирометр, контролирующий температуру нагрева головки 8 и пирометр, контролирующий температуру нагрева подошвы 9, связаны с блоком управления 10. Блок управления 10 соединен также с индукторами нагрева головки и подошвы 2 и 3 через соответствующие преобразователи частоты 4 и 5 соответственно, обеспечивая независимое регулирование их мощностей. Закалочное устройство головки рельса, выполнено в виде четырехкамерного спрейера 11, который имеет две электропневмозаслонки 12 и 13 для регулирования подаваемого воздуха из спрейера. Закалочное устройство подошвы рельса, выполнено в виде двухкамерного спрейера 14, соединенного с электропневмозаслонкой 15 для регулирования подаваемого воздуха из спрейера. Пирометры 16, 17 и 18 контролируют температуру головки и подошвы рельса в процессе и после охлаждения. Для подготовки охлаждающего воздуха используется сепаратор 19 для отделения влаги и устройство 20 для его подогрева до 45°С. Заявляемый способ реализуется следующим образом.

Загрузку рельса в зоны нагрева начинают с помощью устройства транспортировки 1, перемещая его с заданной скоростью, соответствующей необходимому режиму термообработки. Зоны нагрева представляют собой два индукционных нагревательных устройства, в состав которых входят: преобразователи частоты 4, 5 трансформаторно-согласующие устройства 6, 7 и индукторы 2 и 3, предназначенные для отдельного нагрева головки и подошвы рельса, соответственно. Нагрев осуществляется оператором по заданной программе, которая построена на автоматической регулировке мощности индукционных устройств в зависимости от скорости движения и температуры нагрева рельса. Одновременный нагрев головки и подошвы позволяет обеспечить выравнивание температуры по сечению для обеспечения минимальных термических напряжений и деформаций рельса во время нагрева. Индуктор 3 обеспечивает прогрев подошвы для компенсации температурных напряжений от нагрева головки рельса. Так как рельс имеет разную конфигурацию исполнения головки и подошвы, то их нагрев осуществляется по разным законам, чтобы избежать его искривления. Нагрев головки рельса осуществляется в диапазоне 850-1130°С, а нагрев подошвы рельса - в диапазоне 800-850°С. Контроль температуры головки во время нагрева рельса осуществляется с помощью бесконтактного лазерного измерительного прибора - пирометра 8, а подошвы - с помощью пирометра 9. Далее нагретый до заданной температуры рельс поступает в зону охлаждения, которая образована отдельными устройствами охлаждения для головки 11 и подошвы 14, где в каждом из них осуществляется регулируемое охлаждение посредством различных потоков закалочного воздуха в зависимости от материала и типа рельса, в соответствии с заданным программным режимом, заложенным в блоке управления, для получения высоких показателей однородной структуры металла и улучшенных показателей физико-механических свойств.

Спрейер головки 11 может быть выполнен в виде собой четырехкамерного устройства, в котором две камеры осуществляют подачу непрерывного потока подготовленного воздуха на головку, для охлаждения ее до температуры 440-500°С, а две камеры за счет работы электропневмозаслонок 12 и 13 регулируют необходимую скорость охлаждения, чтобы на выходе рельса из области второй и третьей спрейерных камер он имел температуру 340-400°С. Такой двухэтапный режим охлаждения головки необходим, для увеличения глубины закалки за счет снижения самоотпуска металла из-за тепла скопившегося внутри рельса при нагреве. Программный режим охлаждения головки подбирается в зависимости от измеренной температуры поверхности рельса. При прохождении первой зоны охлаждения температура головки контролируется с помощью пирометра 16, в зависимости от полученного результата с помощью элетропневмозаслонки 13 подбирается необходимое количество воздуха, чтобы обеспечить необходимую скорость охлаждения головки в первой зоне. Далее рельс поступает во вторую зону охлаждения спрейером 11, в котором необходимое количество подаваемого воздуха регулируется с помощью элетропневмозаслонки 12. Контроль температуры головки рельса на выходе контролируется пирометром 17. Такая система позволяет обеспечивать необходимую скорость охлаждения головы рельса в соответствии с заданным режимом охлаждения поверхности при его движении.

Установка так же оборудована устройством охлаждения подошвы рельса, которое состоит из двухкамерного охлаждающего устройства (спрейера) 14. Одна камера спрейера осуществляет непрерывную подачу подготовленного воздуха на подошву, вторая - с помощью электрозаслонки 15 позволяет обеспечить необходимый поток воздуха, чтобы создать нужную скорость охлаждения подошвы рельса. Контроль температуры на подошве осуществляется с помощью пирометра 18.

Система имеет широкий диапазон регулирования скоростей нагрева и охлаждения рельса, которая позволяет выполнить требования технических условий и получить высокие положительные результаты при упрочнении любых типов рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| Устройство для закалки стрелочных остряков | 1978 |

|

SU726193A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1788043A1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления относятся к области черной металлургии, в частности к способам и устройствам термического упрочнения железнодорожных рельсов. Способ индукционного термического упрочнения остряков стрелочных переводов включает нагрев головки и подошвы и их охлаждение в соответствии с заданным программным режимом, соответствующим типу и материалу рельса, при этом нагрев ведут посредством отдельных независимо регулируемых индукционных нагревательных устройств с нагревом головки до температуры в диапазоне 850-1130°С, а подошвы - до температуры в диапазоне 800-850°С, при этом закалку головки и подошвы осуществляют отдельными закалочными устройствами посредством независимого регулирования потоков охлаждающего воздуха каждого из указанных закалочных устройств в зависимости от скорости перемещения рельса и температуры нагрева головки или подошвы соответственно, с охлаждением головки рельса в два этапа, при этом на втором этапе головку охлаждают до температуры 340-400°С, а подошву - до 450°С. Установка для осуществления способа индукционного термического упрочнения остряков стрелочных переводов содержит блок управления, который выполнен с возможностью ввода в него программы нагрева и охлаждения в соответствии с материалом и типом рельса, датчики температуры головки и подошвы, выходы которых соединены с блоком управления, индукторы нагрева головки и подошвы соединены, каждый, с соответствующим преобразователем частоты и трансформаторно-согласующим устройством с возможностью независимого регулирования мощностей указанных индукторов, а закалочный модуль включает отдельные закалочные устройства для головки и подошвы, имеющие возможность независимого регулирования потоков охлаждающего воздуха в зависимости от скорости перемещения рельса и от температуры нагрева головки или подошвы соответственно. Технический результат заключается в обеспечении необходимой прямолинейности рельса после термообработки, повышении однородности структуры металла закаленного слоя головки и подошвы рельса, повышении равномерной твердости закаленного металла на поверхности катания рельса по всей длине профиля, повышении качества физико-механических свойств и увеличении эксплуатационной стойкости рельса. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ индукционного термического упрочнения остряков стрелочных переводов, включающий одновременный нагрев головки рельса и ее подошвы с последующей их закалкой, отличающийся тем, что нагрев головки и подошвы и их охлаждение осуществляют в соответствии с заданным программным режимом, соответствующим типу и материалу рельса, при этом нагрев ведут посредством отдельных независимо регулируемых индукционных нагревательных устройств с нагревом головки до температуры в диапазоне 850-1130°С, а подошвы - до температуры в диапазоне 800-850°С, при этом закалку головки и подошвы осуществляют отдельными закалочными устройствами посредством независимого регулирования потоков охлаждающего воздуха каждого из указанных закалочных устройств в зависимости от скорости перемещения рельса и температуры нагрева головки или подошвы соответственно, с охлаждением головки рельса в два этапа, при этом на втором этапе головку охлаждают до температуры 340-400°С, а подошву - до 450°С.

2. Способ по п. 1, отличающийся тем, что на первом этапе головку охлаждают до 440-500°С.

3. Установка для осуществления способа индукционного термического упрочнения остряков стрелочных переводов по п.1, содержащая устройство транспортировки рельса, индукционное нагревательное устройство в виде индукторов для нагрева головки и подошвы, соединенных с преобразователем частоты и трансформаторно-согласующим устройством, и закалочный модуль, в которой индукционное нагревательное устройство и закалочный модуль соединены с блоком управления, отличающаяся тем, что блок управления выполнен с возможностью ввода в него программы нагрева и охлаждения в соответствии с материалом и типом рельса, в установку введены датчики температуры головки и подошвы, выходы которых соединены с блоком управления, индукторы нагрева головки и подошвы соединены, каждый, с соответствующим преобразователем частоты и трансформаторно-согласующим устройством с возможностью независимого регулирования мощностей указанных индукторов, а закалочный модуль включает отдельные закалочные устройства для головки и подошвы, имеющие возможность независимого регулирования потоков охлаждающего воздуха в зависимости от скорости перемещения рельса и от температуры нагрева головки или подошвы соответственно.

4. Установка по п.3, отличающаяся тем, что закалочный модуль головки выполнен в виде четырехкамерного спрейера, в котором две камеры выполнены с возможностью обеспечения непрерывного потока подготовленного воздуха на головку, а две камеры содержат управляемые электропневмозаслонки, соединенные с блоком управления и позволяющие регулировать поток охлаждающего воздуха в зависимости от требуемой температуры.

5. Установка по п.3, отличающаяся тем, что закалочный модуль подошвы рельса выполнен в виде двухкамерного спрейера, в котором одна камера спрейера выполнена с возможностью непрерывной подачи подготовленного воздуха на подошву, а вторая камера спрейера содержит регулируемую электропневмозаслонку, соединенную с блоком управления, позволяющую регулировать поток охлаждающего воздуха.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПРОФИЛЕЙ ОСТРЯКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2006 |

|

RU2340685C2 |

| Устройство для без реостатного пуста электрических двигателей постоянного тока | 1939 |

|

SU59058A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО РЕЛЬСА | 1996 |

|

RU2162486C2 |

| Способ закалки рельсов и стрелочных остряков и закалочный стенд для осуществления способа | 1958 |

|

SU121464A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| CN 211713162 U, 20.10.2020 | |||

| WO 2011155481 A1, 15.12.2011 | |||

| US 10544479 B2, 28.01.2020. | |||

Даты

2023-04-17—Публикация

2022-02-25—Подача