Изобретение относится к термической обработке, а именно к технологическим процессам поверхностного упрочнения железоуглеродистых сплавов высокоэнергетическими плазменными потоками, и может быть использовано при обработке валков чистовых клетей для прокатки периодических арматурных профилей.

Известен способ термической обработки прокатных валков, преимущественно с отношением длины к диаметру 6-10, включающий непрерывно-последовательную закалку на установке УПН-303 по режиму: ток дуги 120 А, напряжение 30 В, скорость перемещения плазмотрона 25 мм/с, нагрев поверхности валка от центральной части к периферии высококонцентрированным источником энергии (SU № 1731831, C21D 1/06, опубл. 07.05.92, Бюл. № 17).

Недостатком этого способа является ограничение его применения по типоразмеру валков и технологическому режиму обработки, который основан на электродуговой природе формирования плазменной струи с привязкой дугового разряда к поверхности изделия, что приводит в процессе упрочнения к оплавлению обрабатываемой поверхности. Также при упрочняющей обработке рельефной поверхности работа плазменной дуги нестабильна по причине изменения расстояния между катодом плазмотрона и обрабатываемой поверхностью.

Известен также способ поверхностной закалки прокатных валков, преимущественно из хромистой стали, включающий обработку сфокусированным лазерным лучом с заданной плотностью мощности при вращении и продольном перемещении валка с заданными скоростями. Обработку ведут при плотности мощности лазерного луча (1,7-6,0)·106 кВт/м2, скорости вращения валка (67-167) об/с и скорости продольного его перемещения (0,5-25)·10-3 м/с в условиях принудительного охлаждения (SU № 1352962, C21D 1/06).

Недостатком данного способа является технологическая сложность достижения упрочненного слоя требуемой толщины с однородной аустенитно-мартенситной структурой без оплавления и обработки сферической поверхности без специального позиционирования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является способ плазменной поверхностной закалки (см. А.К.Лещинский, С.С.Самогутин, И.И.Пирч, В.И.Комар - «Плазменное поверхностное упрочнение» - Киев: Наукова Думка, 1990. С.82-99).

Сущность известного способа плазменной поверхностной закалки заключается в быстром концентрированном нагреве рабочей поверхности калибра валка плазменной струей и охлаждении поверхностного слоя как за счет стока теплоты в холодные слои металла, так и за счет спрейерного охлаждения поверхности. Плазменную струю располагают нормально (в отдельных случаях под углом 75-80°) к закаливаемой поверхности. Уровень плотности теплового потока в пятне нагрева зависит от мощности плазмотрона, расхода и используемого плазмообразующего газа, диаметра сопла, расстояния от среза сопла до поверхности детали. Тепловой поток распределяется по пятну нагрева по закону, близкому к кривой вероятности Гаусса. Абсолютные значения достигают 106-108 Вт/м2. Термический цикл плазменной поверхностной закалки состоит из фазы нагрева длительностью 0,9-1,2 с и фазы охлаждения 1,5-1,8 с. Скорость нагрева стали может достигать 1,5·103 К/с и выше. Нагрев поверхности при закалке сталей осуществляют, как правило, до температуры (0,7-0,95)Тпл, где Тпл - температура плавления материала. В качестве генератора высокотемпературной струи используют электродуговой плазмотрон, работающий на аргоне или азоте, со спрейером. Расстояние между срезом сопла плазмотрона и обрабатываемой поверхностью устанавливают в зависимости от мощности плазмотрона, требуемой глубины упрочнения, твердости и скорости вращения валка.

Недостатками указанного способа являются невысокая производительность и ограничение по использованию в рамках указанных диапазона длительности термического цикла 2,4-3 с и плотности мощности теплового потока 108 Вт/м2.

Плазменная обработка профилированных металлических поверхностей дает различную температуру нагрева по причине неравномерного отвода тепла в тело изделия. Поэтому сложный рельеф поверхности калибра для прокатки арматуры периодического профиля накладывает ограничение на величину плотности мощности теплового потока обработки в силу возможного оплавления формирующих ступенек, что влечет за собой снижение качества производимого проката.

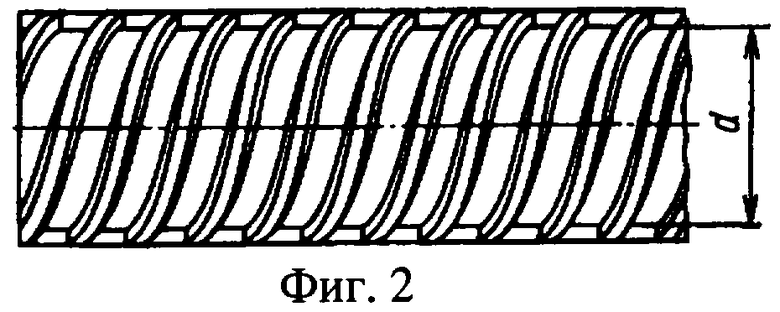

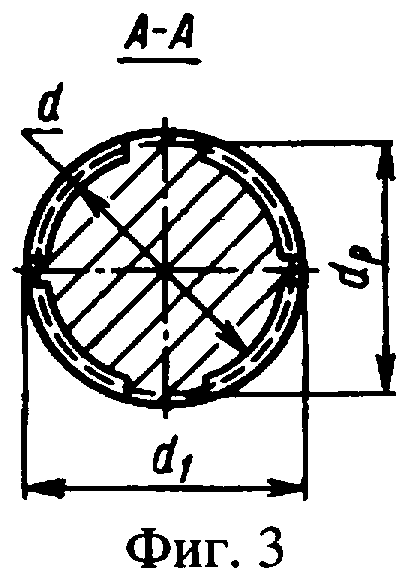

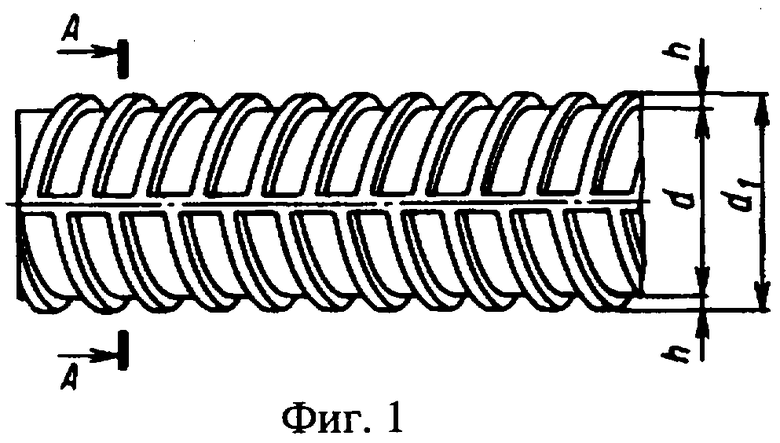

Параметры и геометрия калибра для прокатки периодического арматурного профиля задают формообразование прокатываемого профиля, представляющего собой круглый стержень диаметром d (фиг.1, фиг.2), на поверхности которого имеются поперечные и продольные боковые, по месту разъема валков, выступы, определяющие внешний диаметр арматуры d1 (фиг.1, фиг.3). Размеры элементов профиля, в зависимости от номера (расчетного диаметра - dp (фиг.3)) прокатываемой стали, определяют по ГОСТам на данный профиль (Л.Н.Левченко, А.С.Натапов и др. «Производство арматурной стали» - М.: Металлургия, 1984. С.100-103).

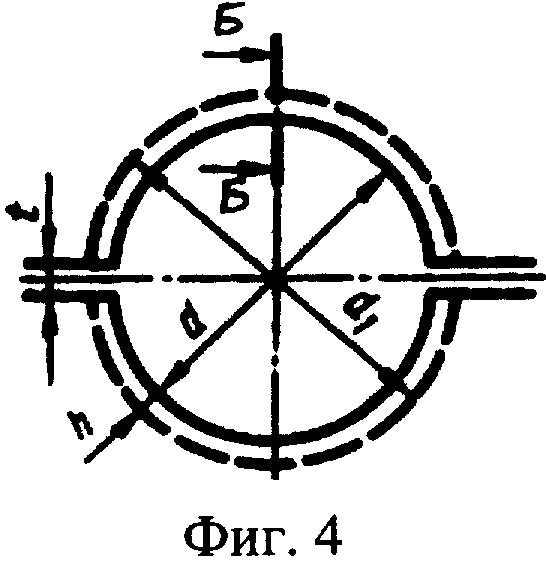

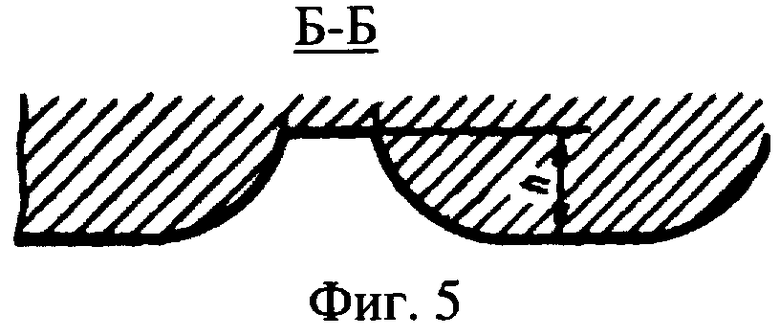

Структурно калибр состоит из двух основных элементов, образующих профилированную поверхность. Первый элемент - ручей, представляющий собой кольцевое углубление на поверхности валка с радиусом d/2 (фиг.4), контур которого соответствует половине контура готового профиля для двухвалковой клети (Н.В.Литовченко «Калибровка профилей и прокатных валков» - М.: Металлургия, 1990. С.186-191). Вторым элементом калибра являются наклонные канавки на поверхности ручья глубиной h (фиг.4, фиг.5), определяемой полуразницей наружного d1 (фиг.4) и внутреннего d (фиг.4) диаметров прокатываемого профиля, и представляющие собой углубление различной формы поперечного сечения (трапеция, квадрат и т.д.), соответствующего форме поперечного сечения наклонного ребра на поверхности профиля.

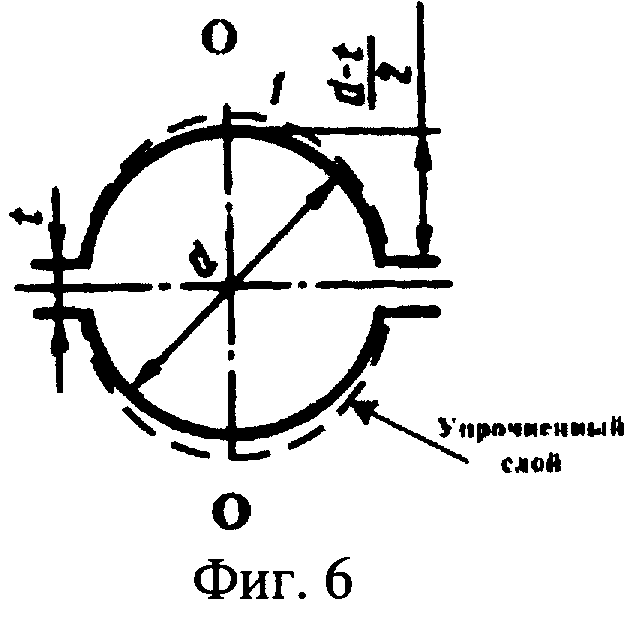

Износ калибров при прокатке арматурного профиля происходит таким образом, что наибольшая степень выработки наблюдается в крайних точках вертикального диаметра d (фиг.4) и уменьшается по направлению к области формирования продольных выступов, образуемых в зазоре величиной t между валками (фиг.4). Поэтому поверхностному упрочнению целесообразно подвергать центральную область ручья по оси OO с плавным понижением толщины закаленного слоя по направлению к продольным выступам (фиг.6).

После плазменной обработки без оплавления в поверхностном слое упрочняемого ручья калибра формируется аустенитно-мартенситная структура металлической основы материала валка с микротвердостью 7400...8600 МПа, плавно переходящей к значениям микротвердости перлита основы 3500...3900 МПа, что, в конечном итоге, обеспечивает высокую износостойкость (Н.Н.Рыкалин, А.А.Углов и др. Лазерная и электронно-лучевая обработка материалов: Справочник. М.: Машиностроение, 1985. 496 с.).

Задачей изобретения является повышение эксплуатационной стойкости изделий с профилированной металлической поверхностью путем получения упрочненного поверхностного слоя ручья калибра с высокой твердостью, износостойкостью и требуемой технологической толщиной.

Поставленная задача достигается тем, что, в известном способе, включающем нагрев поверхности изделия плазменной струей до температуры (0,7-0,95)Тпл, где Тпл - температура плавления материала, с заданными расходом плазмообразующего газа, плотностью мощности и скоростью перемещения плазменной струи над изделием, согласно изобретению нагрев поверхности ручья осуществляют однократно плазменной струей, центральную ось которой располагают на линии вертикального диаметра чистового калибра, а диаметр сопла плазмотрона выбирают из соотношения dp>dc≥0,5dp, при этом величину погонной энергии q/V обработки плазменной струей выбирают в пределах 17500-19000 Вт×с/см3, а расстояние от центра среза сопла плазмотрона до поверхности ручья калибра выбирают в пределах 25-31 мм, где

dc, см - диаметр сопла плазмотрона;

dp, см - расчетный диаметр прокатываемого арматурного профиля;

q, Вт/см2 - плотность мощности теплового потока;

V, см/с - скорость перемещения зоны обработки.

Техническим результатом предлагаемого изобретения является повышение эксплутационной стойкости калибров прокатных валков за счет получения упрочненного поверхностного слоя оптимальной ширины, по отношению к полуокружности ручья калибра, с высокой твердостью, аустенитно-мартенситной структурой металлической основы и требуемой технологической толщиной.

Достижение указанного технического результата обеспечивается тем, что нагрев поверхности ручья осуществляют однократно плазменной струей, центральную ось которой располагают на линии вертикального диаметра чистового калибра, диаметр сопла dc определяют из соотношения dp>dc≥0,5dp, величину погонной энергии q/V обработки плазменной струей выбирают в пределах 17500-19000 Вт×с/см3, расстояние от центра среза сопла плазмотрона до поверхности ручья калибра выбирают в пределах 25-31 мм.

Расположение центральной оси плазменной струи на линии вертикального диаметра чистового калибра обеспечивает максимальное упрочнение наиболее изнашиваемой центральной области ручья, а также реализует симметричное, по отношению к линии вертикального диаметра чистового калибра, формирование закаленного слоя, что способствует равномерному износу калибра в процессе прокатки. Отклонение или смещение центральной оси плазменной струи от линии вертикального диаметра чистового калибра приводит к нарушению симметрии зоны упрочнения, по отношению к линии вертикального диаметра, и формированию участка максимального упрочнения вне наиболее изнашиваемой центральной области ручья, что ведет, в конечном итоге, к неравномерному износу калибра в процессе прокатки.

Однократный нагрев поверхности ручья плазменной струей не приводит к образованию закалочных трещин, возникающих после многократной плазменной обработки.

Выбор диаметра сопла dc плазмотрона из соотношения dp>dc≥0,5dp обеспечивает формирование упрочненного слоя ручья оптимальной ширины, по отношению к полуокружности ручья калибра, и толщиной, плавно уменьшающейся по направлению к основанию наклонных выступов.

Погонная энергия q/V обработки плазменной струей в пределах 17500-19000 Вт×с/см3 позволяет проводить процесс упрочнения без оплавления ступенек наклонных канавок на поверхности ручья и получать упрочненный слой технологической толщины, ограниченной допустимым износом калибров прокатных валков, что способствует снижению затрат на съем невыработанного закаленного металла при последующих ремонтах валков.

Выбор расстояния от центра среза сопла плазмотрона до поверхности ручья калибра в пределах 25-31 мм обеспечивает получение величины пятна воздействия плазменной струи на поверхность ручья, соизмеримой с диаметром сопла, при этом температура газа в плазменной струе на указанном расстоянии изменяется незначительно, способствуя достижению технического результата.

Плазменная обработка поверхности ручья калибра с использованием плазмотрона с диаметром сопла dc<0,5dp приводит к формированию упрочненного слоя, ширина которого не достигает ширины изнашиваемой области ручья калибра. Тогда эксплуатация калибра проходит с локальной выработкой материала ручья за пределами ширины зоны воздействия плазменной струи и, в целом, снижается качество прокатываемой арматуры. Обработка поверхности ручья с использованием плазмотрона с диаметром сопла dc≥dp технологически не целесообразна по причине упрочнения малоизнашиваемой области калибра, формирующей основания наклонных выступов в местах соединения их с продольными ребрами.

Обработка поверхности ручья калибра плазменной струей с погонной энергией менее 17500 Вт×с/см3 не обеспечивает формирование упрочненного поверхностного слоя ручья оптимальной толщины, при этом не достигается эффективная стойкость калибра при прокатке арматуры. Плазменная обработка с погонной энергией более 19000 Вт×с/см3 ведет к оплавлению ступенек наклонных канавок и, в конечном итоге, к снижению качества производимой продукции.

Выбор расстояния от центра среза сопла плазмотрона до поверхности ручья калибра менее 25 мм обеспечивает получение величины пятна воздействия плазменной струи на поверхность ручья, соизмеримой с диаметром сопла, при этом температура газа в плазменной струе изменяется незначительно. Однако уменьшение расстояния приводит к интенсификации газодинамических процессов взаимодействия отраженных плазменных потоков от обрабатываемой поверхности с деталями плазмотрона, формирующими диаметр сопла, и приводит, в конечном итоге, к снижению срока службы плазмотрона.

Плазменная обработка ручья калибра на расстоянии от центра среза сопла плазмотрона до поверхности ручья калибра более 31 мм приводит к снижению эффективности обработки по причине понижения температуры газа плазменной струи.

Пример. Валки чистовой клети стана «450» для прокатки периодических арматурных профилей из чугуна с шаровидным графитом марки СШХНФ перетачивались после отработки на стане с удалением дефектов отработанной поверхности под планируемый номер профиля.

После ремонта валок устанавливали в манипулятор установки плазменной закалки, оборудованной плазмотроном косвенного действия типа УМП-7 и источником питания АПР-403. В качестве плазмообразующего газа использовали азот. Включением манипулятора задавали вращательное движение валка с линейной скоростью, рассчитанной из технических условий заявляемого изобретения.

На установке проводили упрочнение калибров валков для прокатки периодических арматурных профилей №40 по режимам значений скорости перемещения зоны обработки и рабочего тока дуги плазмотрона, указанных в таблице.

Результаты промышленных испытаний показали повышение стойкости прокатных валков с упрочненными калибрами, обработанных в оптимальном диапазоне параметров, в сравнении с неупрочненными валками.

Повышение стойкости для режима №1, при значении погонной энергии менее заявленного диапазона, можно объяснить локальным упрочнением ступенек наклонных канавок по причине замедленного отвода тепла в тело валка.

Выбранный режим № 3 плазменного поверхностного упрочнения калибров валков позволил получить необходимую технологическую глубину упрочненного слоя с аустенитно-мартенситной структурой и высокой микротвердостью (до 8600 МПа), плавно переходящей к значениям микротвердости перлита основы. Это благоприятно сказалось на эксплуатационных свойствах прокатных валков, упрочненная поверхность которых характеризуется повышенной износостойкостью, трещиностойкостью и пониженной окисляемостью, что обеспечило повышение стойкости валков до 80%.

Использование предлагаемого способа позволяет путем плазменного упрочнения изделий с профилированной металлической поверхностью повысить их стойкость в 1,8 раза, по сравнению с нормативной стойкостью, за счет создания упрочненного поверхностного слоя высокой твердости, оптимальной структуры и толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| Плазмотрон | 1990 |

|

SU1815067A1 |

| Способ подготовки прокатных валков к работе | 1989 |

|

SU1634344A1 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| СПОСОБ СДВОЕННОЙ ПРОКАТКИ АРМАТУРНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2126728C1 |

Изобретение относится к термической обработке, а именно к технологическим процессам поверхностного упрочнения железоуглеродистых сплавов высокоэнергетическими плазменными потоками, и может быть использовано при обработке валков чистовых клетей для прокатки периодических арматурных профилей. Способ включает однократный нагрев профилированной металлической поверхности плазменной струей до температуры (0,7-0,95)Тпл, где Тпл - температура плавления материала, причем центральную ось плазменной струи располагают на линии вертикального диаметра чистового калибра, а диаметр сопла плазмотрона выбирают из соотношения: dp>dc≥0,5dp, где dp, см - расчетный диаметр прокатываемого арматурного профиля, dc, см - диаметр сопла плазмотрона, при этом величину погонной энергии обработки плазменной струей выбирают в пределах q/V=17500-19000 Вт×с/см3, где: q, Вт/см2 - плотность мощности теплового потока; V, см/с - скорость перемещения зоны обработки, а расстояние от центра среза сопла плазмотрона до поверхности ручья калибра выбирают в пределах 25-31 мм. Использование способа позволяет повысить стойкость валка в 1,8 раза по сравнению с нормативной стойкостью за счет создания упрочненного поверхностного слоя высокой твердости, оптимальной структуры и толщины. 1 табл., 6 ил.

Способ термической обработки изделий с профилированной металлической поверхностью, включающий нагрев поверхности ручья чистового калибра прокатных валков плазменной струей до температуры (0,7-0,95)Тпл, где Тпл - температура плавления материала, с заданными расходом плазмообразующего газа, плотностью мощности и скоростью перемещения плазменной струи над изделием, отличающийся тем, что осуществляют однократный нагрев поверхности ручья чистового калибра плазменной струей, центральную ось которой располагают на линии вертикального диаметра чистового калибра, а диаметр сопла плазмотрона выбирают из соотношения

dp>dc≥0,5dp,

где dp - расчетный диаметр прокатываемого арматурного профиля, см;

dc - диаметр сопла плазмотрона, см,

при этом величину погонной энергии обработки плазменной струей выбирают в пределах

q/V=17500-19000 Вт·с/см3,

где q - плотность мощности теплового потока, Вт/см2;

V - скорость перемещения плазменной струи, см/с,

а расстояние от центра среза сопла плазмотрона до поверхности ручья калибра выбирают в пределах 25-31 мм.

| РЫКАЛИН Н.Н, УГЛОВ А.А | |||

| и др | |||

| Лазерная и электронно-лучевая обработка материалов | |||

| Справочник | |||

| - М.: Машиностроение, 1985, с.496 | |||

| Способ упрочнения деталей | 1990 |

|

SU1766970A1 |

| Способ термической обработки прокатных валков | 1990 |

|

SU1731831A1 |

| RU 2070586 C1, 20.12.1996. | |||

Авторы

Даты

2008-05-27—Публикация

2006-06-19—Подача