Изобретение относится к усовершенствованному способу обработки тканей для придания им огнестойких и водостойких свойств и к обработанным таким образом тканям.

Известен способ огнестойкой обработки тканей, включающих целлюлозные (например, хлопковые) волокна, состоящий в пропитке ткани водным раствором (полигидроксиоргано)фосфониевой соли. Альтернативно поли(гидроксиоргано)фосфониевое соединение может представлять собой конденсат с таким азотсодержащим соединением, как мочевина. После пропитки ткань сушат и затем отверждают аммиаком, чтобы получить отвержденный водонерастворимый полимер, который механически закреплен внутри волокон ткани. После отверждения полимер окисляют для превращения трехвалентного фосфора в пятивалентный фосфор, ткань промывают и сушат. Ткани, обработанные согласно указанному выше способу, и одежда, изготовленная из таких обработанных тканей, продаются под торговым названием ПРОБАН фирмой Олбрайт энд Вильсон Лимитед.

Недостатком известного способа является то, что он не обеспечивает требуемой стойкости тканей к огню и воде.

Ближайшим аналогом изобретения является способ обработки ткани для придания ей огнестойких и водостойких свойств, содержащий пропитку ткани.

Этому известному способу присущи те же недостатки, что и вышеуказанному.

Технический результат, достигаемый изобретением, заключается в повышении огнестойких и водостойких свойств ткани за счет эффективности фиксации фосфониевого соединения внутри волокон ткани и равномерного его распределения.

Указанный результат достигается тем, что по способу обработки ткани для придания огнестойких и водостойких свойств, содержащему пропитку ткани, последнюю осуществляют водным раствором, содержащим поли(гидроксиалкил)фосфониевое соединение, при этом в раствор добавляют один или более первичных, вторичных или третичных алифатических аминов, имеющих 12 - 20 атомов углерода, а указанные амины были протонированы и нейтрализованы до указанного добавления.

Концентрация протонированного и нейтрализованного амина в пропитывающем растворе обычно находится в интервале от 0,05 до 3 мас.%, предпочтительно в интервале 0,1 - 1 мас.%, особенно около 0,3 мас.%.

В предпочтительном варианте изобретения протонированный и нейтрализованный амин состоит по существу из п-октадециламина. В другом предпочтительном воплощении изобретения протонированный и нейтрализованный амин представляют собой смесь первичных алифатических аминов, имеющих 16 - 18 атомов углерода.

Удобно, чтобы поли(гидроксиалкил)фосфониевое соединение являлось тетракис(гидроксиалкил)фосфониевым (здесь далее ТОФ) соединением, например (ТОФ)+ солью.

Амины протонируют и нейтрализуют согласно изобретению с помощью слабой органической кислоты, например уксусной кислоты. Протонированный и нейтрализованный амин, следовательно, может состоять по существу из ацетата октадециламина.

Удобно, чтобы амины могли быть получены в уже протонированном и нейтрализованном состоянии.

Альтернативно, амины могут быть просто смешаны с достаточным количеством уксусной кислоты для достижения протонирования и нейтрализации, и обработанные таким образом амины вводят в пропитывающий раствор.

Изобретение проиллюстрировано ниже с помощью примера.

Следующие ткани обрабатывают в соответствии с изобретением:

образец код A: сатиновая ткань, состоящая из 60 % хлопкового волокна и 40 % полиэфирного волокна и имеющая массу 280 г/м2;

образец код B: саржевая ткань, состоящая из 60 % хлопкового волокна и 40 % полиэфирного волокна, имеющая массу 245 г/м2;

образец код C: саржевая ткань, состоящая из 60 % хлопкового волокна и 40 % полиэфирного волокна, имеющая массу 315 г/м2;

образец код D: плоскотканая ткань с пигментной печатью, состоящая из 100 % хлопкового волокна и имеющая массу 200 г/м2.

Ткани пропитывают водным раствором, содержащим следующие количества по массе предконденсата тетракис(гидроксиметид)фосфонийхлорида и мочевины вместе с протонированными и нейтрализованными аминами согласно изобретению, отношение фосфонийхлорида к мочевине в конденсате составляет 2:1 (молярное):

A: - 42,25 мас.%

B: - 42,25 мас.%

C: - 39 мас.%

D: - 32,5 мас.%

Пропитанную ткань отжимают до влажного привеса в следующем интервале, основываясь на исходной массе ткани:

A: - 80 %

B: - 80 %

C: - 80 %

D: - 90 %

Затем ткань сушат при 120oC и выдерживают всю ночь при комнатной температуре, чтобы достичь содержания влаги в интервале 4 - 8 %, предпочтительно 5 - 8 %.

Высушенную ткань отверждают газообразным аммиаком для отвержения предконденсата внутри волокон с последующим окислением перекисью водорода, промывкой и сушкой.

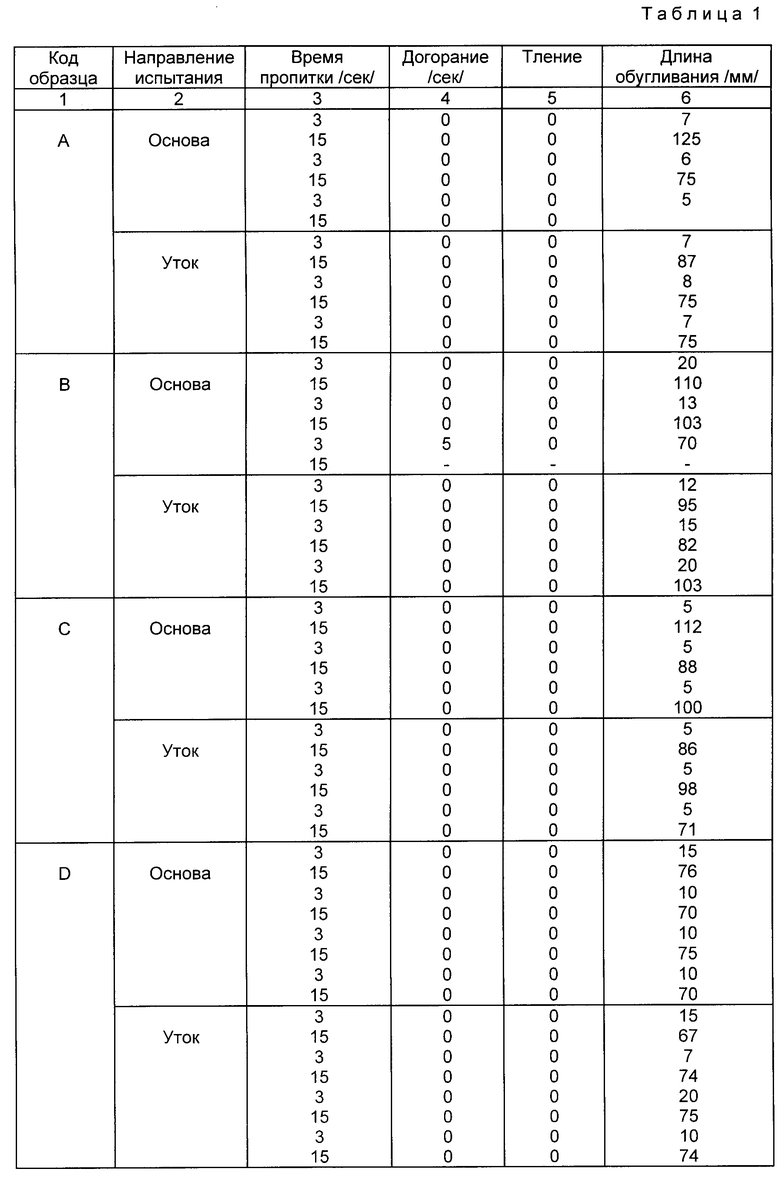

В табл. 1 приведены результаты испытаний на огнестойкие свойства согласно DIN 66083 S-b.

В табл. 2 приведены результаты испытаний на огнестойкие свойства согласно FG 07-184 и BSb 249.

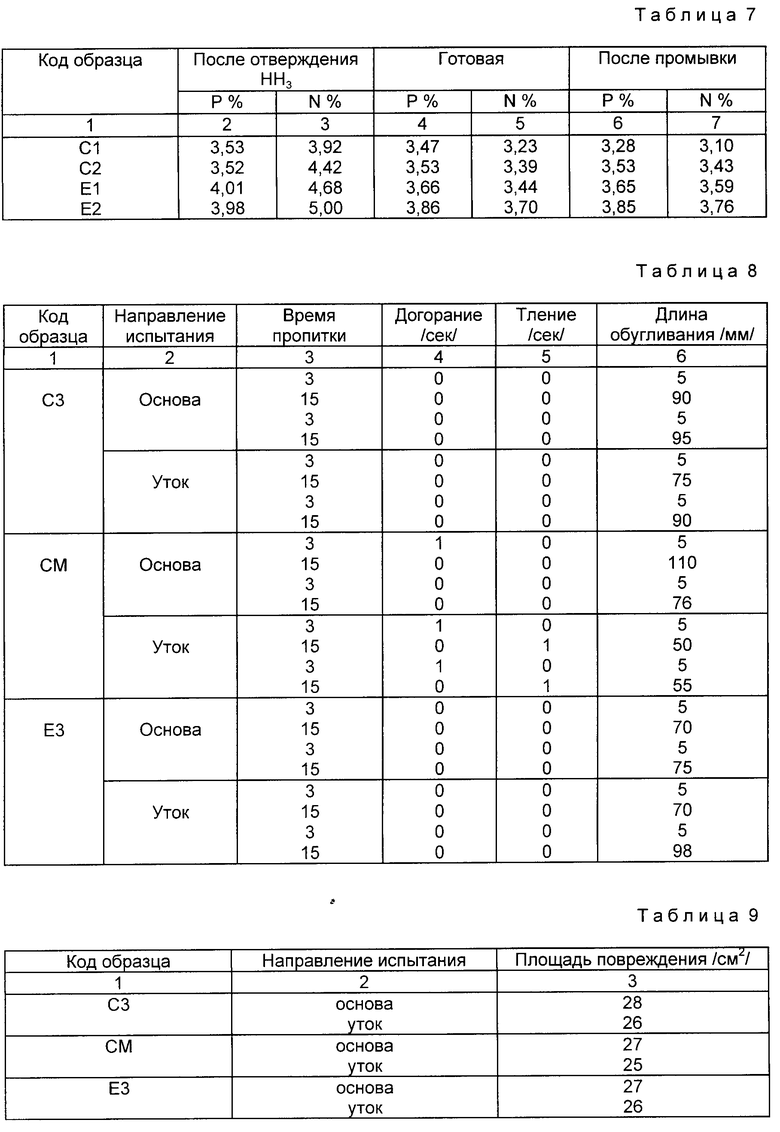

Результаты определения содержания азота и фосфора в ткани после 40 циклов промывки при 93oC приведено в табл. 3.

Водостойкость тканей, обработанных согласно изобретению, была определена, результаты приведены в табл. 4

Ткань, использованная в указанных выше испытаниях, представляет собой образец C (смотри выше).

В другом примере обрабатывают следующие ткани в соответствии с изобретением:

образец код C: как описано выше;

образец код E: саржевая ткань, состоящая из 60 % хлопкового волокна и 40 % полиэфирного волокна, имеющая массу 240 г/см2.

Ткани пропитывают водным раствором, содержащим следующие количества (в мас. %) предконденсата тетракис(гидроксиметил)фосфонийхлорида и мочевины с протонированными и нейтрализованными аминами согласно изобретению, отношение фосфонийхлорида к мочевине в конденсате составляет 2:1 по молям:

C: - 40,95 мас.%

E: - 37,05 мас.%

Пропитанные ткани отжимают до влажного привеса в следующих интервалах, исходя из начальной массы ткани:

C: - 77 %

E: - 99 %

Затем ткани сушат при 120oC, чтобы достичь содержания влаги в ткани 14 - 18 %.

Высушенные ткани сшивают газообразным аммиаком следующим образом:

C1: - в одну стадию

C2: - в две стадии, одна после другой

E1: - в одну стадию

E2: - в две стадии, одна после другой.

Затем проводят окисление перекисью водорода, промывку и сушку.

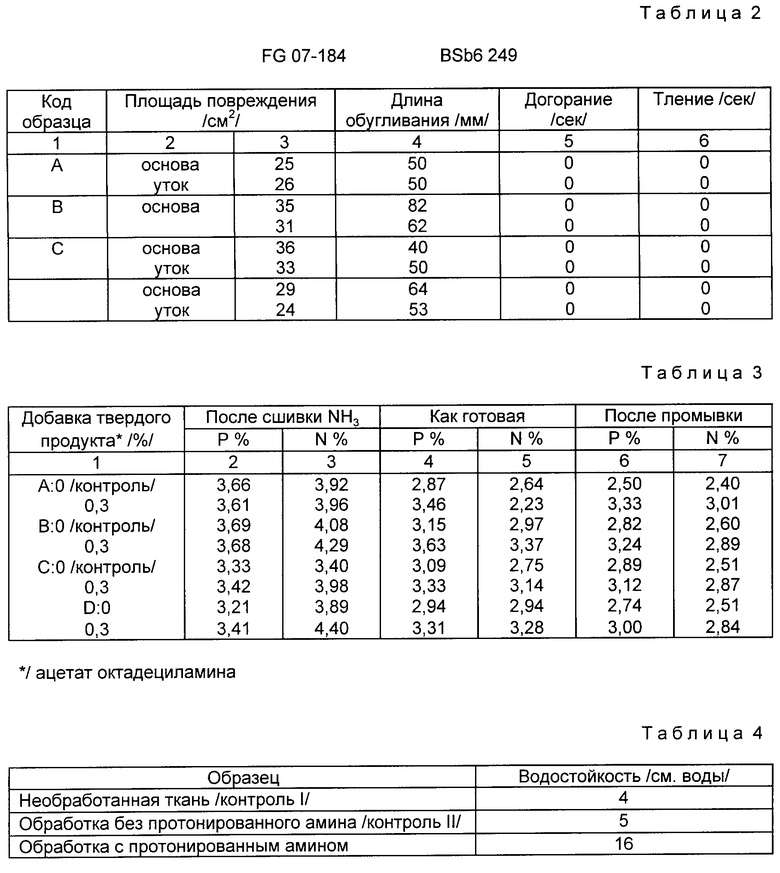

В табл. 5 приводятся результаты испытаний на огнестойкие свойства согласно DIN 66083 S-b.

В табл. 6 приведены результаты испытаний на огнестойкие свойства согласно NFG 07-184.

Результаты определения содержания фосфора и азота в тканях до и после 40 циклов промывки при 90oC с детергентом, содержащим 5 % пербората, приведены в табл. 7.

В еще одном примере ткани, кодированные C и E, плюсуют со стандартной смесью и сушат при 120oC до содержания влаги в ткани между 9 - 12 %. Ткани отверждают газообразным аммиаком в одну стадию, затем проводят отверждение при нагреве при 130oC. Затем ткани окисляют перекисью водорода, потом промывают и сушат (коды образцов обозначены как C3 и E3 соответственно).

Ткань (код C) также обрабатывают в указанных выше условиях в больших количествах на установке (образец код CM).

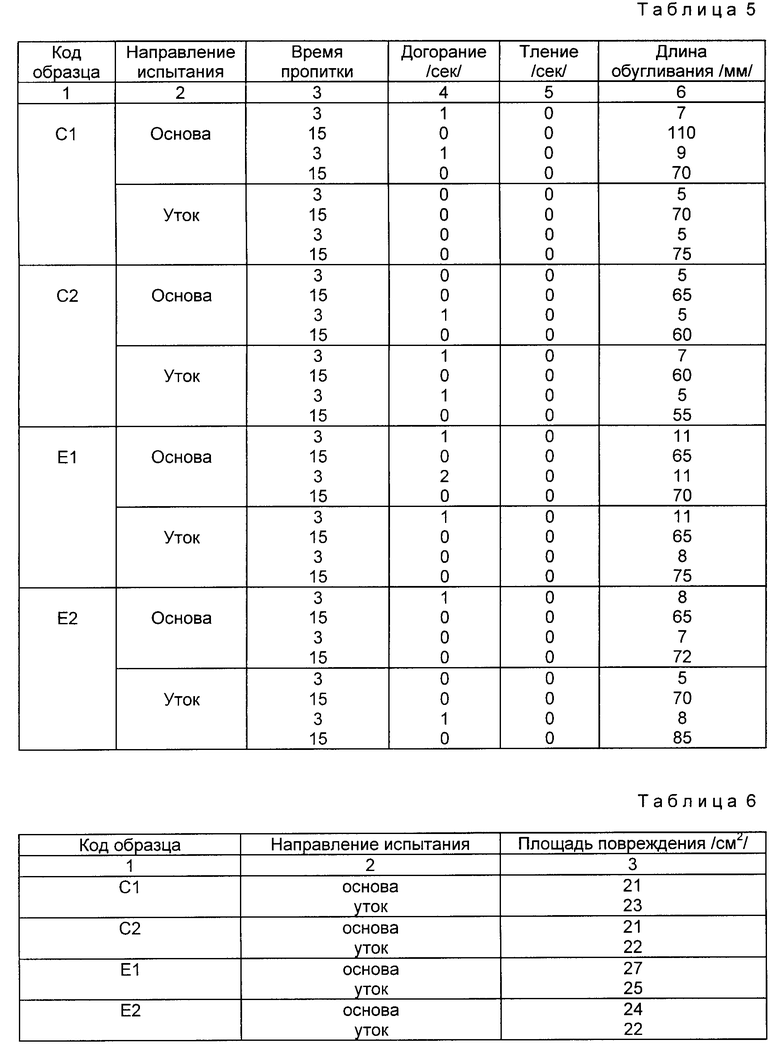

В табл. 8 приведены результаты испытаний на огнестойкость согласно DIN 66083.

В табл. 9 приведены результаты испытаний на огнестойкие свойства согласно NFG 07-184.

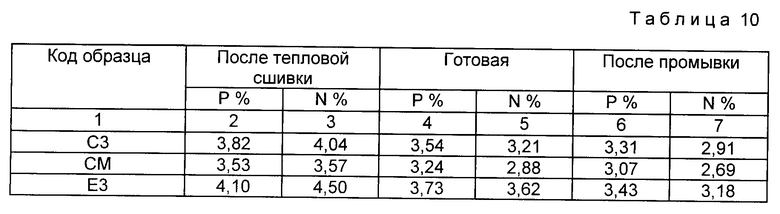

Результаты определения содержания фосфора и азота в тканях после 40 циклов промывки при 93oC приведены в табл. 10.

Ткани, обработанные согласно изобретению, могут состоять по существу из целлюлозных волокон, например волокон хлопка.

Альтернативно, ткани могут состоять из целлюлозных и нецеллюлозных волокон, например полиамидных волокон, акриловых волокон, арамидных волокон, полиэфирных волокон или полибензимидазольных волокон.

Целесообразно, чтобы максимальное содержание нецеллюлозных волокон в такой ткани составляло 70 %, например ткань может содержать 60 % хлопковых волокон и 40 % полиэфирных волокон.

Подходящий интервал массы ткани, обработанной согласно изобретению, составляет 0,05 - 1 кг/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТКАНИ ДЛЯ ПРИДАНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ | 1995 |

|

RU2127341C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИДАНИЯ ТЕКСТИЛЬНОМУ МАТЕРИАЛУ АНТИПИРЕНОВЫХ И СМЯГЧАЮЩИХ ТКАНЬ СВОЙСТВ, ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 1995 |

|

RU2141015C1 |

| СПОСОБ МОДИФИКАЦИИ ОКРАШЕННОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1987 |

|

RU2041301C1 |

| Способ придания огнестойкости материалу, содержащему целлюлозные волокна | 1988 |

|

SU1830090A3 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОЙ ТКАНИ ДЛЯ ПРИДАНИЯ ЕЙ ОГНЕУПОРНЫХ СВОЙСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032781C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ФОСФИНА ИЗ КРАСНОГО ФОСФОРА И ОГНЕЗАЩИЩЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2086578C1 |

| ОГНЕЗАЩИЩЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2099367C1 |

| ВОДНАЯ КОМПОЗИЦИЯ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 1994 |

|

RU2144945C1 |

| СПОСОБ СМЕШЕНИЯ ГОРЮЧЕГО ПОРОШКА С РАСПЛАВОМ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2714084C1 |

Изобретение предназначено для улучшения огнестойких и водостойких свойств ткани. Ткань пропитывают водным раствором, содержащим поли (гидроксилалкил) фосфониевое соединение, при этом в раствор добавляют один или более первичных, вторичных или третичных алифатических аминов, имеющих 12 - 20 атомов углерода, а указанные амины были протонированы и нейтрализованы до указанного добавления. 6 з. п.ф-лы, 10 табл.

| SU, авторское свидетельство, 883215, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-03-27—Публикация

1993-10-21—Подача