Изобретение относится к химической технологии материалов, в частности к способам обработки окрашенных хлопчатобумажных тканей, обработанных антипирeном.

Известен способ модификации ткани пропиткой водным раствором полимерного соединения тетракис-(оксиметил)фосфония (ТНР) и полифункционального азотного соединения, например триметиломеламина (ТММ), используемого в качестве отверждающего агента, с последующей сушкой и тепловым отверждением.

Известен способ пропитки ткани водным раствором преконденсата соли ТНР, производного карбаминовой кислоты, например мочевины, и аммиака с последующим отверждением водным раствором аммиака.

Известен процесс, в котором ткань пропитывают водным раствором Р-содержащего N-гидроксиметиламида (и возможно, соединения ТНР) и отверждающего агента, например метиломеламина и слабого кислотного катализатора, такого как нитрат цинка, с последующей сушкой и тепловым отверждением.

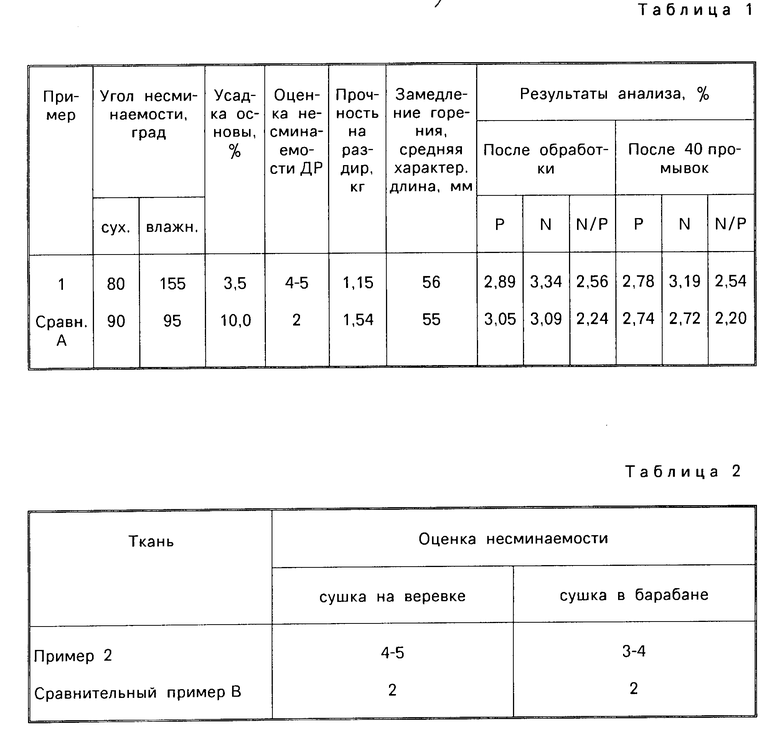

Известен также способ пропитки ткани водным раствором частично нейтрализованной соли ТНР и различных ди-(гидроксиметил) амидов (DMU), в предпочтительном варианте это диметилоловая мочевина, но возможно и ди(гидроксиметил)ди(гидрокси)этиленовая мочевина (DMDHEU) с последующей сушкой и отверждением газообразным аммиаком с или без использования тепла. Следует отметить, что DMDHEU либо не проходит испытания на огнестойкость совсем, либо едва их выдерживает (см. табл. 1 и 2).

Наиболее близким изобретению является способ модификации окрашенной ткани пропиткой водным раствором предконденсата хлорида тетракис(оксиметил)фосфония и мочевины. Ткань сушат и отверждают в потоке газообразного аммиака.

Ткани, полученные при использовании этих известных способов, обладают недостаточно хорошими свойствами, например продолжительность сохранения огнестойкости по отношению к усадке при стирке и восстанавливаемости при смятии. В известных процессах имеет место совместная реакция соединения ТНР, метилоламида и/или ткани.

Технической задачей, на решение которой направлено данное изобретение, является устранение указанных выше недостатков.

Поставленную задачу решают за счет того, что в известном способе модификации окрашенной хлопчатобумажной ткани пропиткой водным раствором предконденсата хлорида ТНР сушкой и отверждением в потоке газообразного аммиака перед пропиткой или после отверждения ткань дополнительно обрабатывают водным раствором ди-1,3-N, N'-оксиметил-4,5-дигидрокси этиленмочевины в присутствии минеральной кислоты, обеспечивающей рН не более 1,7.

Далее приведено описание примеров изобретения, в которых использованы перечисленные ниже методы испытаний. В каждом случае ткань перед испытаниями выдерживалась в течение 24 ч при температуре 20оС и влажности 65% (относ).

1. Несминаемость.

Измерение углов несминаемости измерялись в направлении основы для обработанной и необработанной ткани, сложенной лицевой стороной наружу, в сухом и влажном состоянии, с помощью прибора (MONSANTO WRINKLE RECOVERY TESTER с нагрузкой 500 г и 3-минутными интервалами нагрузки-восстановления.

2. Оценка несминаемости (DP).

В примерах 1-15 ткань оценивалась по методу испытаний N 88 ААТСС (Американская ассоциация специалистов по красителям для тканей) в соответствии со стандартом на промывку и износ, а DP по гладкости ткани на взгляд в соответствии со стандартами 1-5 (1-наихудший), а в примерах 16-26 по методу 124 ААТСС.

3. Усадка.

Усадка по основе и утку измерялась по методике BS 4923 после 40 промывок (для примеров 1-15) или после 50 промывок (для примеров 16-27) (мягкой водой по стандарту DLN 53920) при температуре 93оС.

4. Прочность.

Прочность на разрыв измеряли по стандарту BS 2756, а прочность на раздир в направлении утка по Элмендорфу.

5. Антипиреновые свойства ткани определяли после 12 промывок при температуре 93оС и после 40 промывок при температуре 93оС (для примеров 1-15) или после 50 промывок (для примеров 16-26) (мягкой водой по стандарту DIN 53920) по методике стандарта BS 3119.

6. Анализ ткани.

После окончательной обработки определяли P, N и содержание формальдегида в миллионных долях. P и N определяли также после 12 и 40 промывок (для примеров 1-15) или 50 промывок (для примеров 16-29) при температуре 93оС. Затем рассчитывали атомное отношение N:P.

7. Износостойкость.

Ускоренные испытания проводили по методу А стандарта ААТСС-99-1984. Износ проверяли по потере массы после трения о шкуру на тканевой основе с сеткой 250 меш в течение 3 мин при скорости вращения 3000 об/мин.

Ткань, обработанная ТНР.

Ткань А (сравнительная).

Ткань для использования в примерах 1-13, 15 и 27 получали посредством пропитки хлопчатобумажного тика 3111, имеющего массу 0,285 кг/м2 и окрашенного предварительно ярким оранжевым азокрасителем без сэнфоризации, водным раствором преконденсата хлорида ТНР и мочевины при молярном соотношении 1: 0,5 и рН 4-5. Эквивалент раствора по отношению к иону ТНР составлял 25% Ткань пропитывали до влажности около 80% сушили в течение 1 мин при температуре 120оС, после чего отверждали в принудительном потоке газообразного аммиака в соответствии с патентом США N 4145463. Отвержденную ткань оксидировали перекисью водорода, нейтрализовали раствором углекислого натрия, промывали и сушили.

Ткань B, C, D и E.

Описанная для ткани А методика была использована и для остальных четырех хлопчатобумажных тканей со следующими изменениями. Промывочная вода содержала пластификатор ткани ("Alkamine" FPS) в количестве 2% от массы обработанной ТНР ткани, а каждый образец обработаннoй ТНР ткани подвергали механической усадке обжатием в соответствии с процессом "Сэнфоризации". В качестве образцов ткани использовали мерсеризованную сатиновую ткань для рабочей одежды весом 0,270 кг/м2, предварительно окрашенную кубовым синим красителем (ткань B), окрашенный азо-красителем тик 3111 массой 0,346 кг/м2 (ткань С), окрашенный красным азо-красителем сатиновый тик массой 0,28 кг/м2 (ткань D), а также оптически осветленная саржа массой 0,192 кг/м2 (ткань Е).

П р и м е р 1. Образец обработанной ТНР ткани А набивали до 80%-ной влажности пропиточным раствором, содержащим 250 мл/л 45%-ного водного раствора ди 1,3-N,N'-оксиметил-4,5-дигидроксиэтиленмоче- вины DMDHEU (торговая марка EIxapret CPN) и 50 мл/л 98%-ной серной кислоты, рН раствора менее 1, а концентрация кислоты в ванне 1,88 н. Влажную ткань с общим содержанием влаги около 68% (от массы обработанной ТНР ткани) аккуратно сложили, поместили в полиэтиленовый пакет, который герметизировали, и выдерживали в свободном состоянии (т. е. без приложенного натяжения) в течение 22 ч при комнатной температуре для отверждения. Затем ткань вынули и последовательно промыли холодной водой, водным раствором углекислого натрия с концентрацией 10 г/л, водным раствором углекислого натрия с концентрацией 2 г/л и добавкой 2 г/л детергента при температуре 50оС, горячей водой при температуре 60оС и холодной водой. После этого ткань высушили и испытали вместе со сравнительными образцами ткани, обработанной ТНР (сравнит. А).

Результаты приведены в табл. 1. Замедление горения измерялось после 40 промывок.

П р и м е р 2. Процесс по примеру 1 повторили со следующими изменениями: в пропиточный раствор был добавлен в количестве 0,5 г/л смачивающий агент, представляющий собой смесь неионного и анионного агентов с торговой маркой WA 100, выпускаемой фирмой "Brookstone Chemicals staffordshire" (Англия), а после отверждения ткани промывали холодной водой, нейтрализовали раствором углекислого натрия, промывали холодной водой и сушили при температуре 100оС. Вырезанные из этой ткани квадраты, а также квадраты из исходной обработанной ТНР ткани промывали в стиральной машине в течение 10 минут при температуре 60оС, затем три раза промывались холодной водой и центрифугировались в течение 4 мин при скорости 1000 об/мин. После этого квадраты ткани высушивались на веревке при комнатной температуре или в барабане в течение 15 мин при конечной максимальной температуре 70оС.

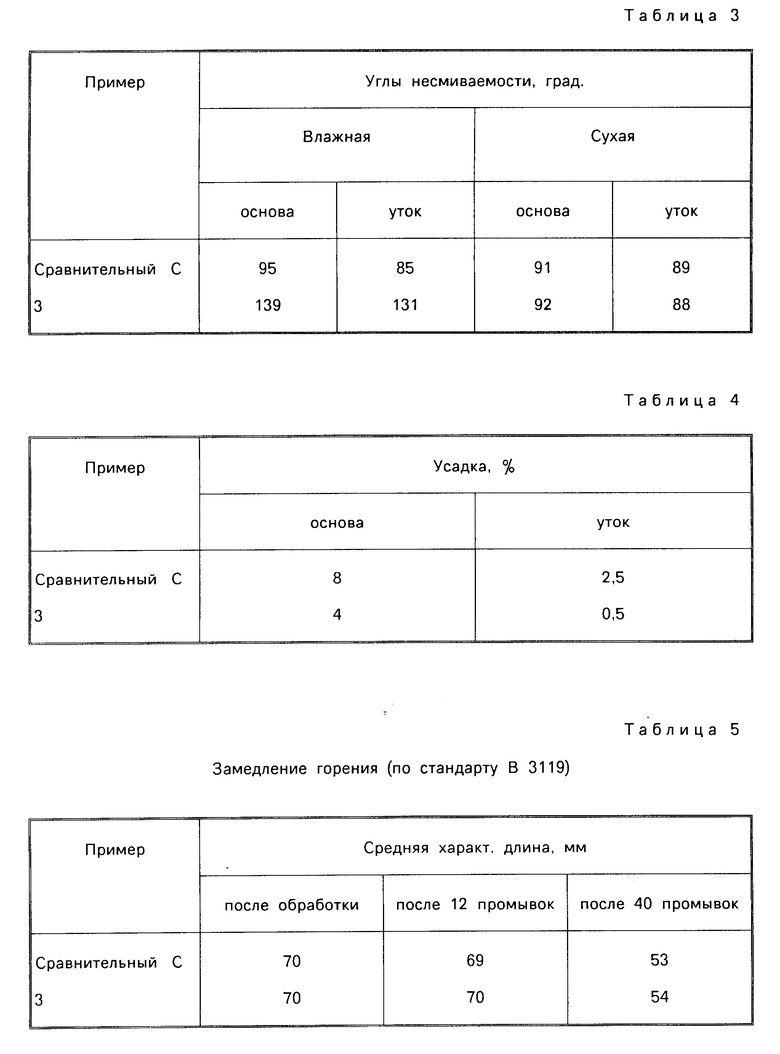

Эти квадраты ткани вместе со сравнительными образцами обработанной ТНР ткани (сравнительный пример B) испытывались на оценку несминаемости. Результаты приведены в табл. 2.

П р и м е р 3. Для примера 3 был повторен процесс по примеру 1 со следующими изменениями: пропиточный раствор с рН меньше 1 содержал 70 мл/л концентрированной 35%-ной соляной кислоты (вместо серной) с концентрацией 0,82 н. а также 0,5 мл/л смачивающего агента по примеру 2, отверждение ткани проводилось в течение 16 ч. Влажность ткани в начале процесса отверждения составляла около 72% (от массы обработанной ТНР ткани).

Результаты испытаний этой ткани, а также результаты испытаний сравнительного образца обработанной ТНР ткани (сравнительный пример С) приведены в табл. 3, 4, 5 и 6.

П р и м е р ы 4-12. Процесс по примеру 1 был повторен с различными количественными отвердителями и добавляемой концентрированной серной кислоты. Во всех случаях влажность при выходе из ванны с пропиточной смолой поддерживалась около 80% а влажность в начале процесса отверждения около 63-72% (от массы обработанной ТНР ткани). Результаты приведены в табл. 7.

Воспламеняемость всех тканей соответствует требованиям стандарта B 3120.

П р и м е р 13. Процесс по примерам 7-9 был повторен с заменой серной кислоты концентрированной соляной кислотой в количестве 100 мл (около 30 мас. ), рН раствора составляла менее 1, а концентрация кислоты 1,17 н. Влажность ткани в начале процесса отверждения составляла около 71% (от массы обработанной ТНР ткани). Обработанную ткань подвергали ускоренным испытаниям на износ, причем потеря веса составляла 10,6% Другие испытания дали следующие результаты: усадка на основе 3,5% угол несминаемости во влажном состоянии 150о, прочность на раздир (по Элмендорфу, уток) 1,10 кг средняя характеристическая длина ГР после 40 промывок 68 мм.

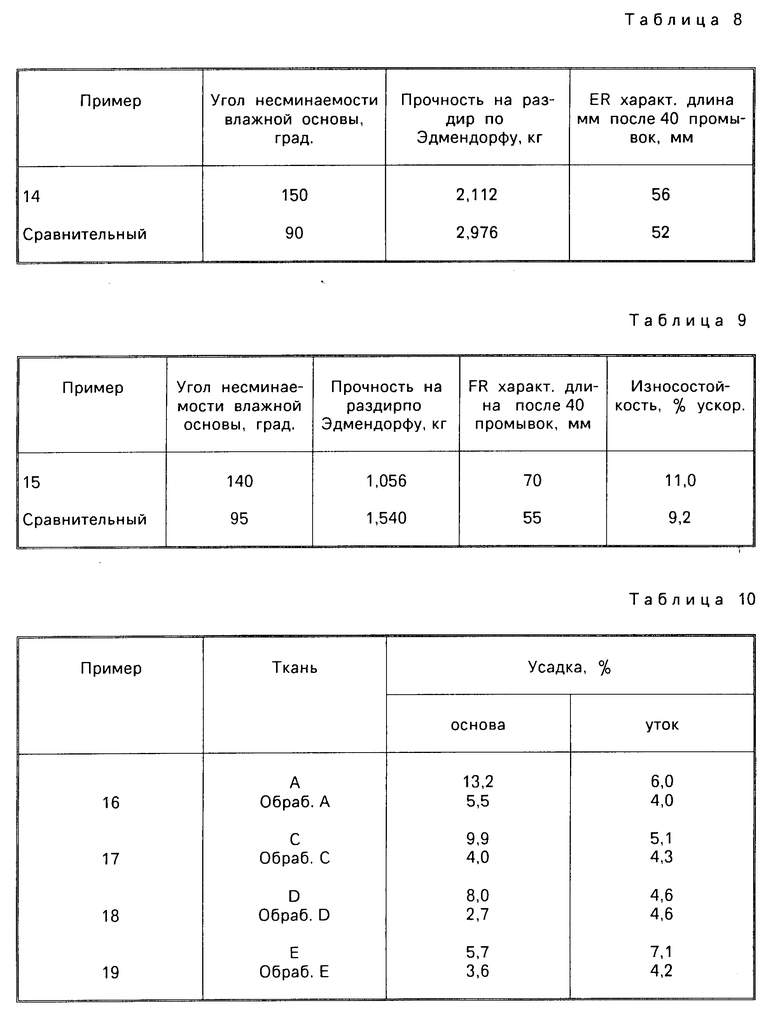

П р и м е р 14. Процесс по примерам 7-9 был повторен со следующими изменениями: использовали обработанную ТНР ткань B, содержание серной кислоты в пропиточной ванне 140 мл/л (концентрация кислоты 5,25 н.), время отверждения 3 ч. Влажность ткани в начале процесса отверждения около 57% (от массы обработанной ТНР ткани). Результаты испытаний этой ткани и сравнительного образца обработанной ТНР ткани (сравнит. B) приведены в табл. 8.

П р и м е р 15. Процесс по примеру 14 повторили с обработанной ТНР тканью А. Результаты испытаний этой ткани вместе с результатами сравнительного образца А приведены в табл. 9.

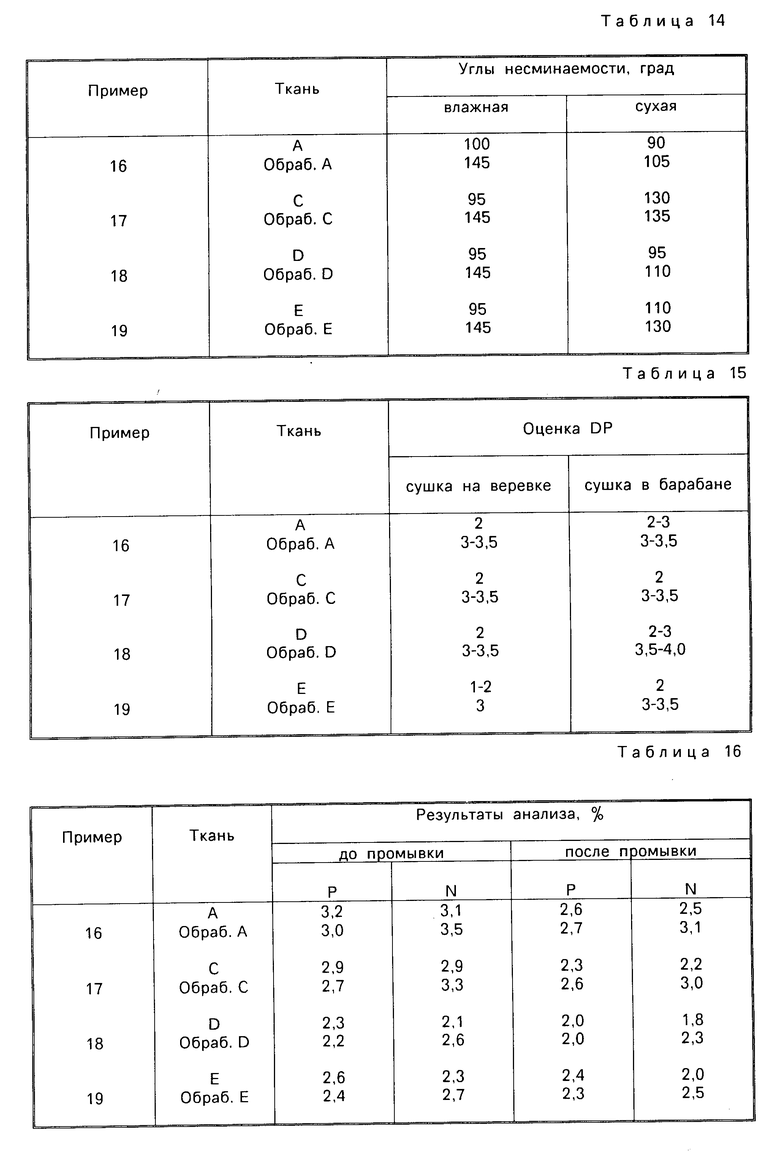

П р и м е р ы 16-19. Отрезки ткани А длиной 20 м, ткани С длиной 30 м, ткани D длиной 50 м и ткани Е длиной 30 м были сшиты вместе и пропущены два раза через раствор, содержащий 350 г/л водного раствора DMDHEU по примеру 1, 90 г/л 98% -ной серной кислоты и 2 г/л смачивающего агента по примеру 2. Концентрация кислоты в растворе составила 1,84 н. а рН менее 1. Избыток раствора отжали из набухшей ткани, которую затем при влажности около 52-60% (от массы обработанной ТНР ткани) и минимальном натяжении, достаточном только для предотвращения провисания, намотали на валок, обернули пластиковым листом и продолжали медленно вращать валок в течение 22 ч при комнатной температуре (18оС), до отверждения DMDHEU. Захват раствора тканью составил для ткани A 72% C 59% D 72% и E 70% Все отвержденные ткани были затем промыты водой, нейтрализованы и снова промыты водой в машине для крашения на валках. Затем была проведена операция пластификации, в ходе которой каждая из четырех тканей была пропущена через ванну, содержащую 10 г/л производной эфира неионной жирной кислоты в качестве пластификатора (торговая марка CPOSOFT XME, выпускаемая фирмой "Crosfield Textile Chemicals"). Влажная ткань была высушена отсасыванием, а затем нагревом в растяжке при температуре 150оС.

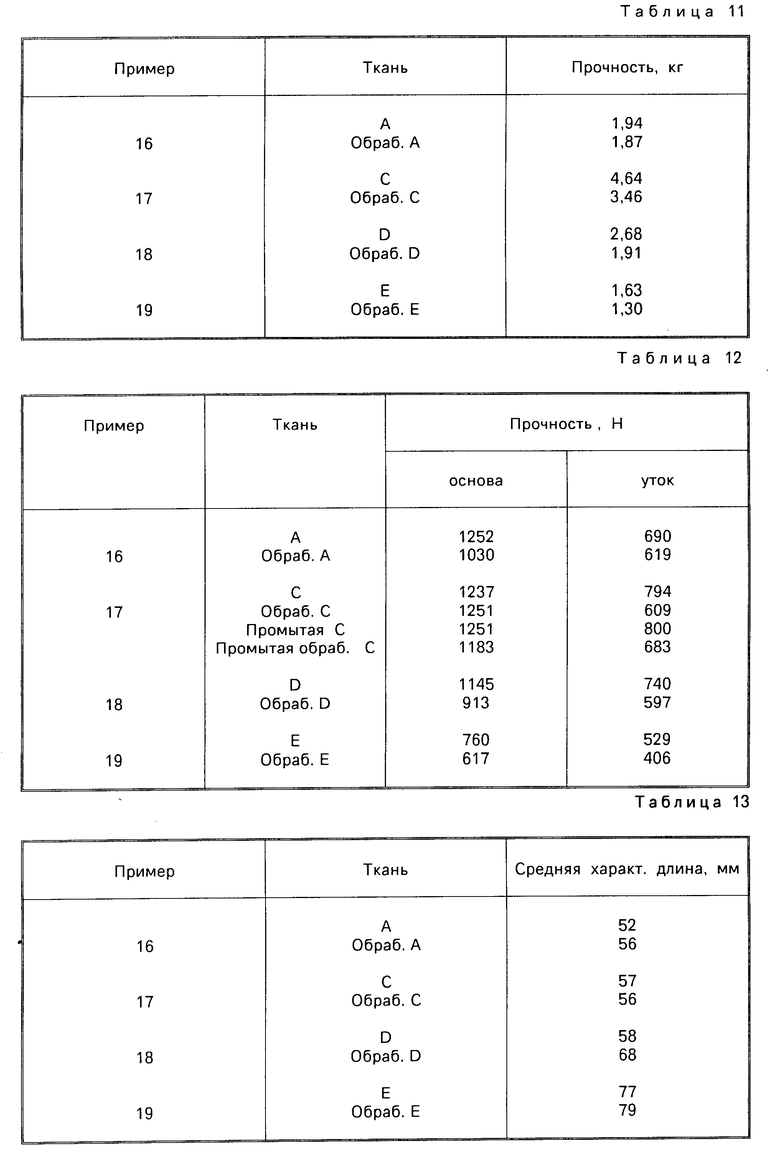

Полученные таким образом четыре ткани были испытаны, а результаты испытаний необработанных и обработанных тканей приведены в табл. 10-16.

1. Усадка.

Усадка по основе и утку определялась, как описано выше, но после 50 промывок.

2. Прочность на раздир в направлении утка по Элмендорфу.

3. Прочность на разрыв по стандарту BS 2756 обработанной ткани и только для обработанной ткани С после 50 промывок при температуре 93оС (мягкой водой по стандарту DIN 53920).

4. Испытание на замедление горения проводились, как описано выше, но после 50 промывок.

5. Углы несминаемости.

6. Оценка несминаемости (DP) проводилась, как указано выше на тканях после одной промывки при температуре 95оС и с высушиванием по примеру 2.

7. Результаты анализа обработанной ткани до и после 50 промывок при температуре 93оС (мягкой водой по стандарту DIN 53920).

8. Светостойкость окраски.

Стойкость к свету ксеноновой дуги измеряли в соответствии со стандартами BS 02 B 1006. Разница между результатами для необработанных и обработанных тканей A, C, D и E, соответственно, обнаружена не была.

9. Эксплуатационные свойства.

Заметной разницы между эксплуатационными свойствами необработанных и обработанных тканей A, C, D и Е, соответственно, обнаружено не было.

10. Влажность.

Влажность обработанных и необработанных тканей A, C-E, соответственно, определяли после выдерживания в течение 24 ч при относительной влажности 65% путем взвешивания тканей до и после сушки в течение 2 ч при температуре 105оС. Влажность тканей была примерно на 0,5% меньше, чем влажность обработанных тканей. Таким образом, обработка увеличивает влагопоглощение при относительной влажности 65%

11. Поглощение воды.

Необработанные и обработанные ткани А и С-Е были промыты HL CCI, после чего было определено количество остаточной воды после центрифугирования влажных тканей в течение 4 мин при скорости 1000 об/мин. Обработанные ткани удерживали меньше воды, чем необработанные и, следовательно, обработка DHDMEU уменьшает водопоглощение.

П р и м е р ы 20-26.

Ткань.

Два куска хлопчатобумажного тика 3111 длиной до 100 м и массой 0,295 кг/м2 были подвергнуты ферментной очистке промыты щелочью и отбелены перекисью водорода в щелочной среде. Ткань была взята непосредственно с ткацкого станка.

Отбеленная ткань массой 0,27 к/м2 была разрезана на 4 куска по 50 м, которые были подвергнуты операциям обработки V, X, Y и Z, соответственно. Эти операции представляют собой различные комбинации следующих видов обработки: обработка DHDMEU с отверждением, обработка соединением ТНР с отверждением и усадка механическим обжатием. Эти комбинации отражены в табл. 17.

Обработка ТНР с отверждением для операций V, X, Y и Z.

Процедура обработки ткани соответствовала описанной для ткани A. Влажность ткани по выходе из пропиточного раствора при выполнении операции V составила около 80% (от массы отвержденной ткани, обработанной DHDMEU ткани) и 100% для операций X, Y и Z (от веса отбеленной ткани).

Обработка DHDMEU с отверждением для операций V, Y и Z.

Процедура обработки ткани соответствовала описанной в примерах 16-19, за тем исключением, что пропиточный раствор содержал 325 г/л водного раствора DHDMEU, 90 г/л 98%-ной серной кислоты, 2 г/л смачивающего агента, использованного в примере 2, и 18 г/л флуоресцирующего осветляющего агента, устойчивого к кислоте и известного как жидкость Lencophor ВСР фирмы "Sandor". Влажность ткани по выходе из раствора составила 100% для операции V (от массы отбеленной ткани) и 75% для операций Y и (от массы ткани, обработанной ТНР), а влажность ткани в начале процесса отверждения составила около 60% для примеров 20-24 (от массы ткани, обработанной ТНР) и 79% для примеров 25 и 26 (от массы исходной ткани).

Механическая усадка обжатием.

Процесс механической усадки обжатием проводили на классической машине "Sanforizer" в соответствии с описанием (см. Textile Bulletin Dyeing (Printing/Finishing 2/86). Процесс включал операции обработки паром, регулирования ширины, прижатия к растянутой резиновой ленте, при снятии натяжения которой происходит усадка ткани, сушки обжатием между нагретым металлическим цилиндром и поглощающим слоем, и прокатки. При этом машина была настроена на усадку 5% для операций V, X, Y и Z.

Оптическое осветление.

Оптический осветлитель вводили в пропиточный раствор DHDMEU для операций V, Y и Z и в промывочную воду после обработки ТНР для операции Х.

Результаты.

Свойства обработанных тканей проверяли на четвертом этапе операций, V, Y и Z, а некоторые из свойств на последнем этапе операции Х и ранних этапах операций X, Y и Z.

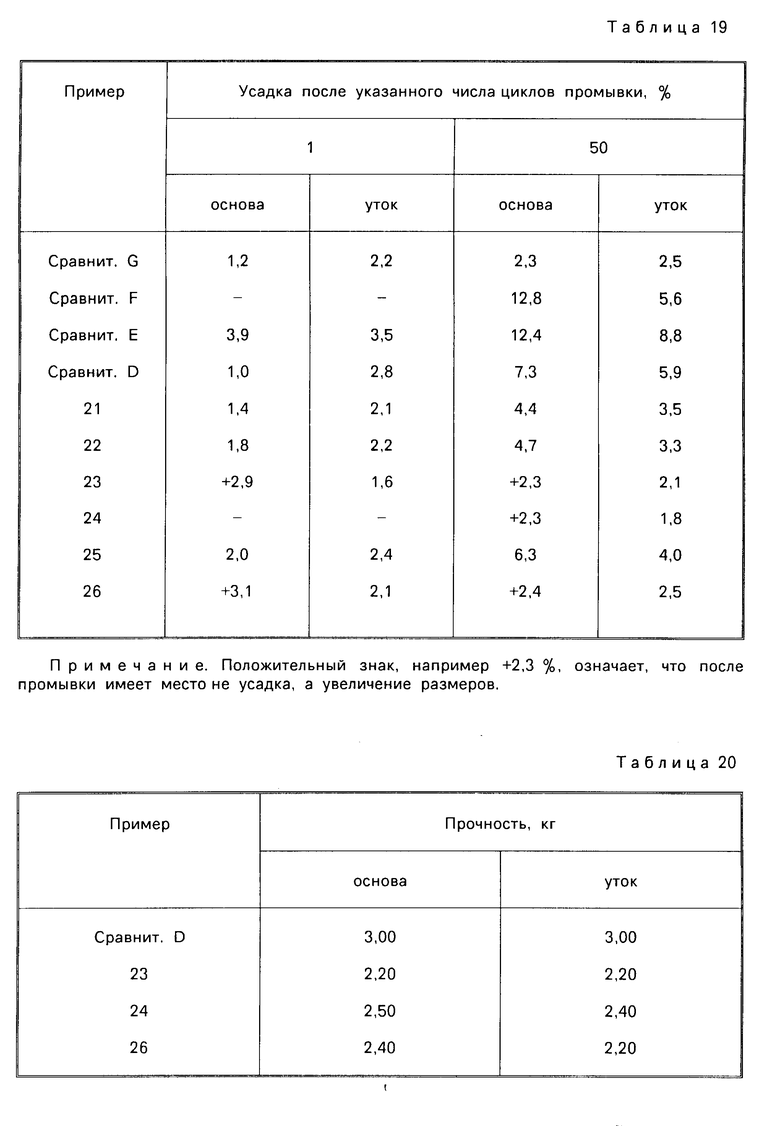

В табл. 18 приведена сводка операций для примеров 20-26 и сравнительных примеров D-C.

1. Усадка.

В табл. 19 приведены результаты испытаний на усадку по методике, описанной в примерах 16-19, после 1 и 50 промывок.

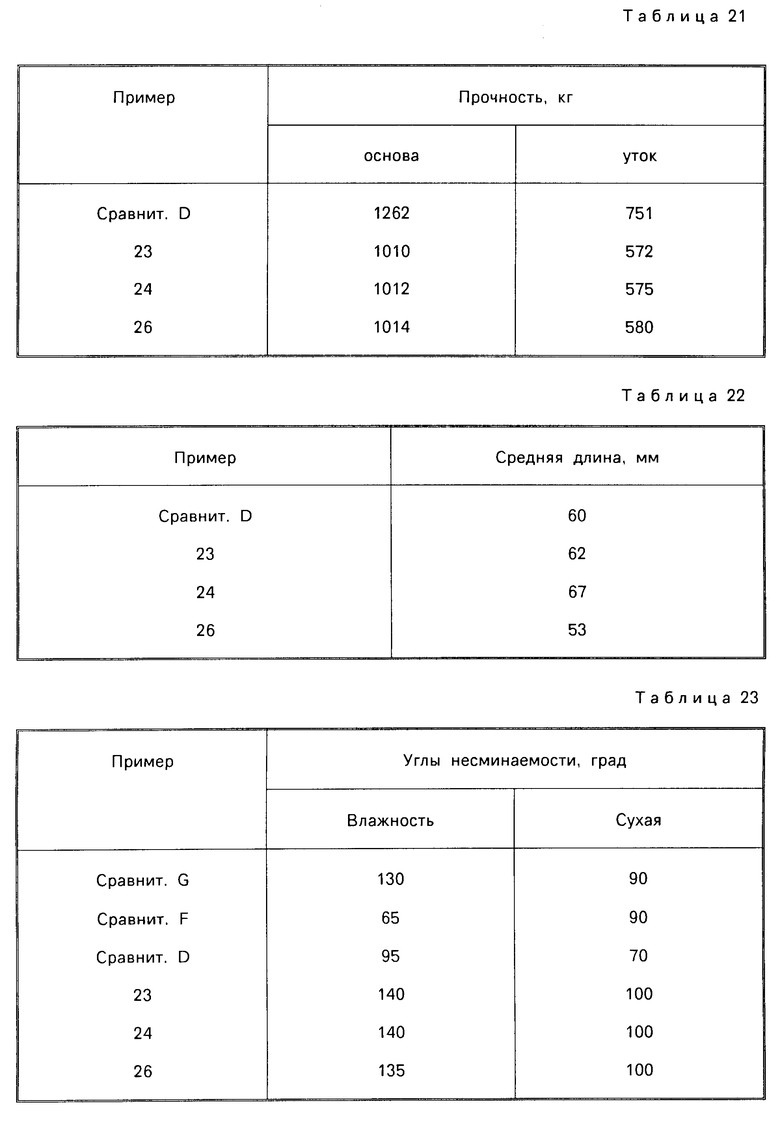

2. Прочность на раздир в направлении утка по Элмендорфу.

3. Прочность на разрыв в соответствии со стандартом В 2756.

4. Замедление горения после 50 промывок (методика описана выше).

5. Углы несминаемости.

6. Оценка несминаемости (DP) после 1 промывки при температуре 95оС и сушке по примеру 2 (методика описана выше).

7. Влажность.

Определение влажности ткани проводили в соответствии с описанием примеров 16-19. Влажность ткани в примерах 23, 24, и 26 оказалась на 0,5-1% выше, чем для сравнительного примера D (при сушке в печи). Следовательно, обработка DHDMEU увеличивает равновесную влажность при относительной влажности 65%

8. Поглощение воды.

Проверка остаточной влажности после центрифугирования проводилась так же, как и в примерах 16-19 для тканей по примерам 23, 24 и 26 и по сравнительному примеру D. Ткани по примерам 23, 24 и 26 сохраняли на 22% меньше влаги, чем ткань по сравнительному примеру D. Следовательно обработка DHDMEU уменьшает поглощение воды.

П р и м е р 27. Обработанная ТНР ткань А пропитывалась в растворе, содержащем 250 мл/л 45%-ного раствора DHDMEU, использованного в примере 1, и 20 г/л 98%-ной серной кислоты, рН раствора составлял 1,7, а концентрация кислоты 0,2 н. Пропитанную ткань отжимали до влажности 75% после чего нагревали в течение 3 мин в печи при температуре 90оС для получения влажности 10% После этого ткань сразу же герметизировали в пластиковом пакете для сохранения ее влажности и выдерживали в течение 22 ч при комнатной температуре без натяжения. После этого ткань вынули и промыли, как по примеру 1, высушили и подвергли 50 промывкам при температуре 93оС. Усадка обработанной таким образом ткани на основе составила 5% по сравнению с 10% для промытой ткани же образом обработанной ТНР ткани А до обработки DHDMEU.

Использование: текстильная промышленность. Сущность изобретения: хлопчатобумажную окрашенную ткань пропитывают водным раствором предконденсата хлорида тетракис(оксиметил)фосфония и мочевины. Затем сушат и отверждают в потоке газообразного аммиака. Перед пропиткой или после отверждения ткань дополнительно обрабатывают водным раствором ди-1-3 N, N′ оксиметил-4,5-дигидроксиэтиленмочевины в присутствии минеральной кислоты, обеспечивающей рН не более 1,7. Дополнительную обработку можно осуществлять на ткани, содержащей 57 80% влаги. 1 з.п. ф-лы, 24 табл.

| Патент США N 4145463, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-08-09—Публикация

1987-10-12—Подача