Изобретение относится к способу обработки ткани для придания огнезащитных свойств и к тканям, полученным посредством этого способа.

Известный способ огнезащитной обработки тканей, содержащих целлюлозные (например, хлопковые) волокна, включает пропитку ткани водным раствором поли(гидроксиоргано) фосфониевого соединения, например тетракис(гидроксиоргано)фосфониевой соли. Альтернативно поли(гидроксиоргано)фосфониевое соединение может включать конденсат с азотсодержащим соединением, например мочевиной. После пропитки ткань сушат и затем отверждают аммиаком для получения отвержденного водонерастворимого полимера, который механически закреплен в волокнах ткани. После отверждения полимер окисляют для того, чтобы превратить трехвалентный фосфор в пятивалентный фосфор, и ткань промывают и сушат. Ткани, обработанные в соответствии с вышеупомянутым способом, и одежда, изготовленная из обработанных таким образом тканей, продаются под зарегистрированной фабричной маркой PROBAN Albright & Wilson Limited.

Указанный способ известен из US 4123574.

Кроме того, существовало мнение специалистов в данной области, что перед отверждением необходимо осуществлять сушку пропитанной ткани с тем, чтобы высушенная пропитанная ткань имела влагосодержание не более 18%, что соответствует "добавке" фосфониевого соединения в количестве 40-44%. К тому же, было найдено, что, когда влагосодержание превышает 18%, происходит миграция отвержденного фосфониевого соединения, что вызывает неизменное загрязнение ткани. Таким образом, максимум влагосодержания, равный 18%, имел в свою очередь максимальную "добавку" фосфониевого соединения и, следовательно, верхний предел огнезащитных свойств обработанной ткани. Например, в нашей опубликованной заявке на патент UK GB-A-2271787 описан способ придания ткани огнезащитных свойств, в котором теоретический 18% предел не превышен.

Неожиданно было обнаружено, что можно сушить пропитанную ткань до влагосодержания до 25% без нанесения ущерба (главным образом, без загрязнения), что дает возможность использования более высокого количества добавки фосфониевого соединения и, следовательно, более высокий уровень огнезащитных свойств. "Добавка" фосфониевого соединения в соответствии с настоящим изобретением находится в диапазоне от 50 до 73% относительно массы ткани.

Соответственно настоящее изобретение обеспечивает способ обработки тканей для придания им, к тому же, огнезащитных свойств, при этом способ включает следующие стадии:

а) пропитку ткани водным раствором поли(гидроксиоргано)фосфониевого соединения;

б) сушку пропитанной ткани;

в) отверждение высушенной пропитанной ткани аммиаком для получения отвержденного водонерастворимого полимера, механически закрепленного в волокнах ткани;

г) окисление отвержденного полимера для превращения трехвалентного фосфора в пятивалентный фосфор и

д) промывку и сушку ткани,

отличающийся тем, что "добавка" фосфониевого соединения после стадии пропитки водным раствором поли(гидроксиоргано)фосфониевого соединения находится в диапазоне от 50 до 73% по отношению к массе ткани, пропитанную ткань сушат до остаточного влагосодержания в диапазоне от 13 до 25% по отношению к массе ткани и после отверждения высушенной пропитанной ткани аммиаком и перед окислением пропитанную высушенную и отвержденную часть выдерживают в течение по меньшей мере одного часа.

Настоящее изобретение также обеспечивает ткань, имеющую огнезащитные свойства, обработанную способом, описанным в непосредственно предшествующем абзаце.

Поли(гидроксиоргано)фосфониевое соединение может состоять по существу из тетракис(гидроксиалкил)фосфониевой соли.

Альтернативно, (гидроксиоргано)фосфониевое соединение может включать конденсат тетракис(гидроксиалкил)фосфониевой соли с азотсодержащим соединением.

Подходящей фосфониевой солью является тетракис(гидроксиметил)фосфонийхлорид. Азотсодержащим соединением может быть, например, мочевина.

Сушку пропитанной ткани на стадии (б) можно предпочтительного осуществлять до остаточного влагосодержания в диапазоне от 17 до 23%.

Окисление на стадии (д) возможно осуществлять посредством перекиси водорода в присутствии смачивающего вещества.

Количество перекиси водорода, используемой для окисления, может составлять до 25% относительно массы ткани. Смачивающее вещество возможно использовать в количестве около 2 г/л окислительной ванны.

"Добавка" фосфониевого соединения на стадии (а) находится в диапазоне от 50 до 73% относительно веса ткани.

Ткань, подлежащая обработке в соответствии с настоящим изобретением, может состоять по существу из целлюлозных (например, хлопковых) волокон. Альтернативно, ткань может включать как целлюлозные, так и нецеллюлозные волокна. Примеры нецеллюлозных волокон, которые могут быть использованы, включают полиамидные волокна, полиакрилонитрильные волокна, арамидные волокна, полиэфирные волокна и полибензимидазольные волокна.

Подходящей тканью для обработки в соответствии с настоящим изобретением является ткань, содержащая 60% хлопковых волокон и 40% полиэфирных волокон.

В соответствии с другим вариантом настоящего изобретения к раствору для пропитки могут быть добавлены один или несколько протонированных и нейтрализованных первичных, вторичных или третичных алифатических аминов, которые описаны в GB-A-2271787.

Настоящее изобретение будет проиллюстрировано посредством примеров следующим образом.

Пример 1. Черную 100% хлопковую ткань весом 280 г/м2 обработали пропиткой водным раствором, содержащим предконденсат тетракис(гидроксиметил)фосфонийхлорида и мочевины наряду с протонированными и нейтрализованными аминами в соответствии с GB-A-2271787. (При других сравнительных обработках протонированные и нейтрализованные амины не включали: присутствие или отсутствие аминов указано в данных в виде "ITC 628/да/нет").

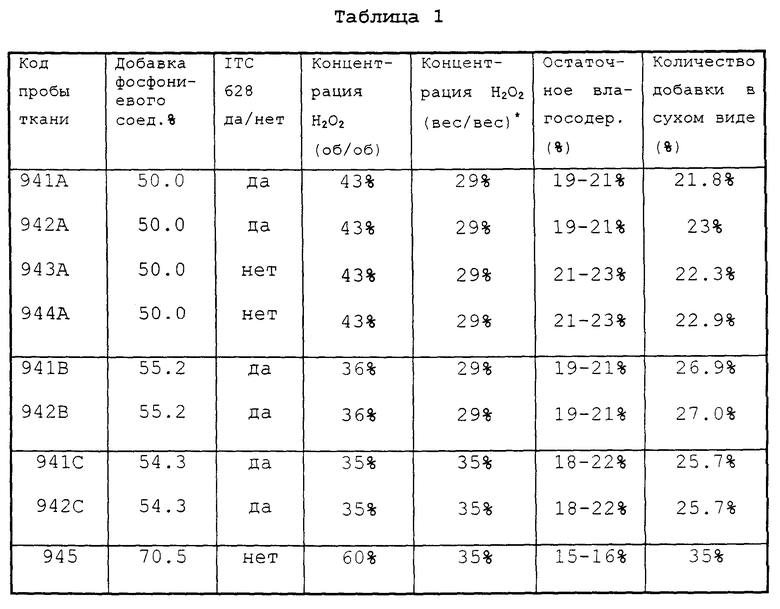

Условия обработки были следующими:

Температура сушильной установки - 120oC

Условия вулканизации аммиаком (х2)

Скорость потока - 53 л/мин

Давление - 23 фунта/дюйм2

Время выдержки материала под давлением - 21,7 с

1.1. Моделированное непрерывное окисление

Условия окисления

Концентрация H2O2 - X% (вес/вес) (см. таблицы)

Пропитка ткани - Один конец

проветривание ткани - один конец

Условия нейтрализации

концентрация Na2CO3 - 20 г/л

погружение ткани - 4 конца

Промывку моющим веществом проводили в машине для промывки с использованием ванны, содержащей 3 г/л Na2CO3 и 2 г/л WA100*, при 60oC в направлении четырех концов.

Кроме того, осуществляли промывку метабисульфатом натрия в машине для промывки. Ванна содержала 5 г/л кальцинированной соды, 2 г/л WA100* и 10 г/л метабисульфита натрия; при 60oC в направлении 3-х концов.

Горячее прополаскивание осуществляли при 60oC в направлении четырех концов, а холодное прополаскивание проводили в машине для промывки.

Полагают, что WA100* представляет смачивающее вещество, состоящее по существу из алкилполигликолевых эфиров.

Условия обработки для отдельных проб тканей представлены в табл. I, а содержание фосфора и азота в ткани после обработки и после испытаний на выносливость наряду с результатами испытания на огнестойкость представлены в табл. II.

Вышеописанная обработка дает "чистые" ткани, т.е. без поверхностного загрязнения посредством миграции отвержденного фосфониевого соединения.

1.2. Окисление

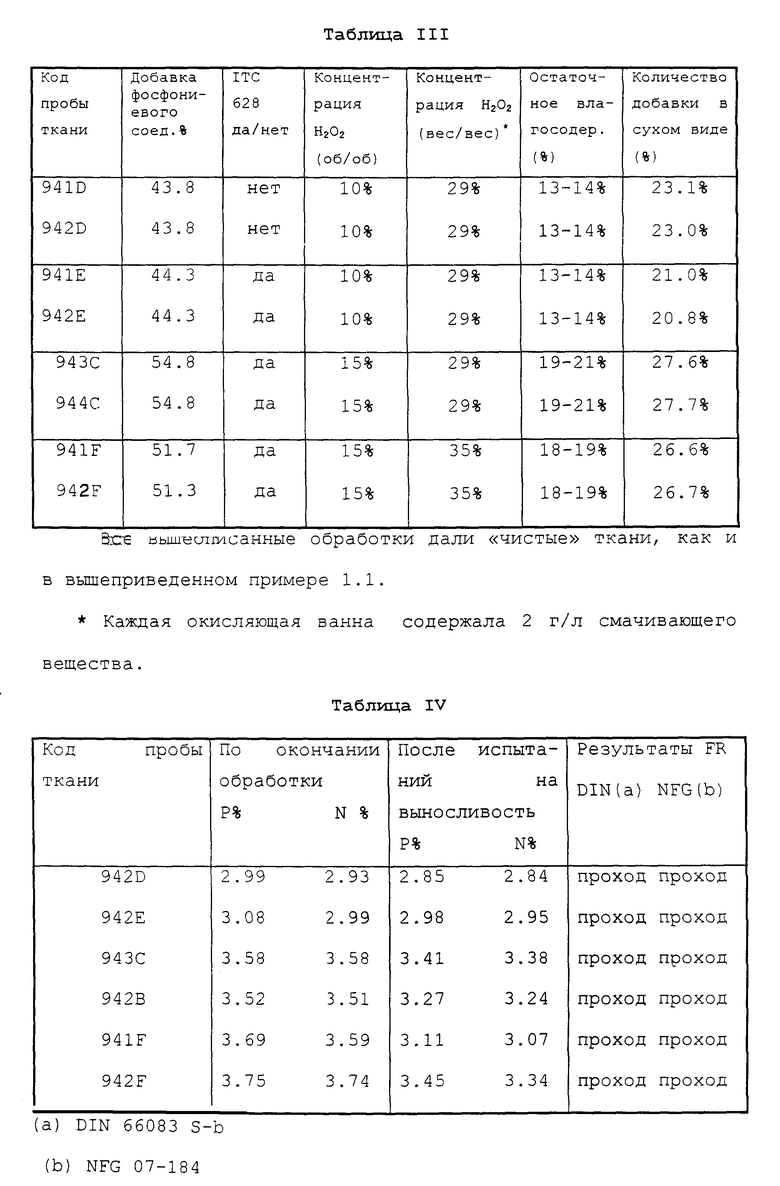

Условия обработки были теми же самыми, что и в 1.1 (приведенными выше), за исключением условий окисления:

Концентрация H2O2 - X% (вес/вес) (см. таблицы)

Концы - 3

Время замочки - 3 мин

Результаты представлены в табл. III и IV.

Все вышеописанные обработки дали "чистые" ткани, как и в вышеприведенном примере 1.1.

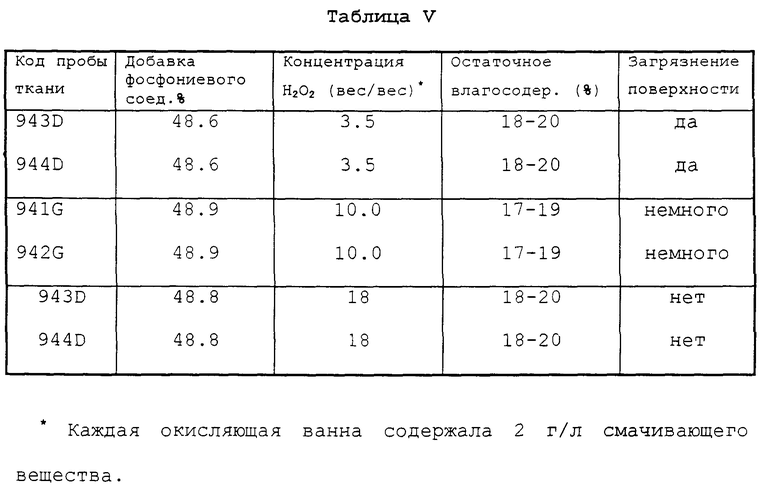

Пример 2. Процесс, описанный (выше) в примере 1, осуществляли на сатиновой ткани, содержащей 60% хлопковых волокон и 40% полиэфирных волокон без добавления протонированных и нейтрализованных аминов, т.е. "ITC 628 нет".

2.1. Влияние концентрации перекиси на загрязнение поверхности

Использовали перекись водорода концентрации 35 вес. %, результаты представлены в табл. V.

2.2. Влияние выдержки на загрязнение поверхности

Опять использовали перекись водорода концентрации 35%, но перед окислением ткань выдерживали в течение 3-х часов. Результаты представлены в табл. VI.

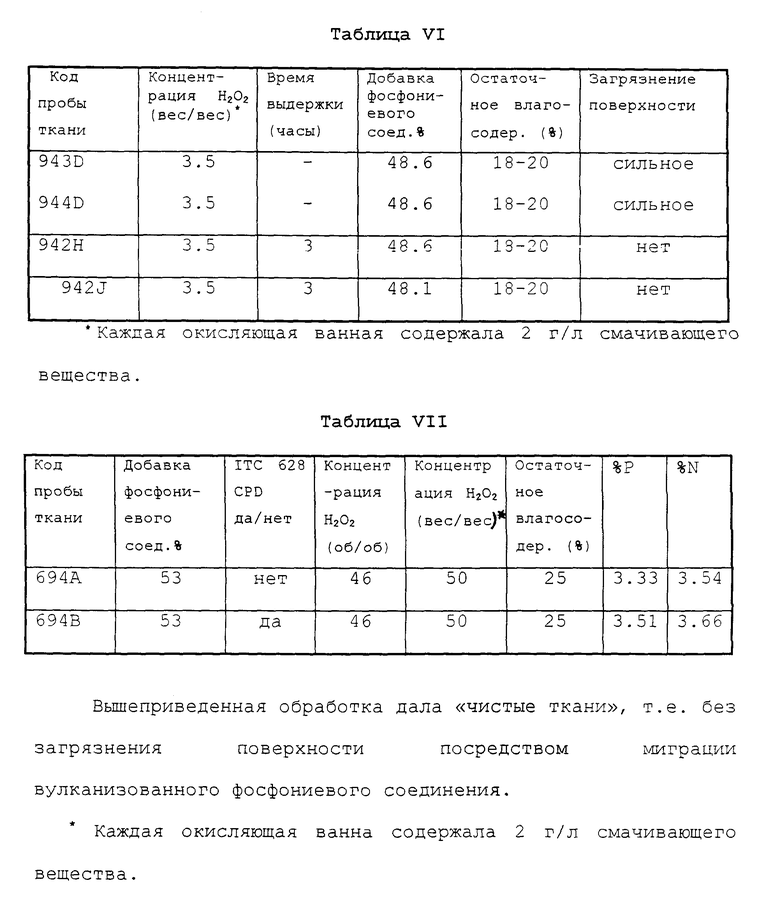

Пример 3. В еще одном примере саржевую ткань длиной 1000 м, содержащую 60% хлопковых волокон и 40% полиэфирных волокон и имеющую вес 315 г/м2, обработали в соответствии с настоящим изобретением.

Условия обработки показаны в табл. VII.

Вышеприведенная обработка дала "чистые ткани", т.е. без загрязнения поверхности посредством миграции вулканизованного фосфониевого соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТКАНИ ДЛЯ ПРИДАНИЯ ОГНЕСТОЙКИХ И ВОДОСТОЙКИХ СВОЙСТВ | 1993 |

|

RU2107761C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИДАНИЯ ТЕКСТИЛЬНОМУ МАТЕРИАЛУ АНТИПИРЕНОВЫХ И СМЯГЧАЮЩИХ ТКАНЬ СВОЙСТВ, ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 1995 |

|

RU2141015C1 |

| Способ придания огнестойкости материалу, содержащему целлюлозные волокна | 1988 |

|

SU1830090A3 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ТКАНИ ДЛЯ ПРИДАНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ | 2004 |

|

RU2297480C2 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОЙ ТКАНИ ДЛЯ ПРИДАНИЯ ЕЙ ОГНЕУПОРНЫХ СВОЙСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032781C1 |

| СПОСОБ МОДИФИКАЦИИ ОКРАШЕННОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1987 |

|

RU2041301C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬ | 2010 |

|

RU2526551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2714084C1 |

| ФОСФОРСОДЕРЖАЩИЙ ПОЛИМЕР, ИЗДЕЛИЕ И СПОСОБ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2638212C2 |

| Состав для обработки древесины для придания ей огнестойкости | 1988 |

|

SU1829995A3 |

Изобретение относится к химической технологии волокнистых материалов, в частности к способам придания огнезащитных свойств тканям. Ткань пропитывают водным раствором поли(гидроксиоргано) фосфониевого соединения до содержания его на ткани 50-73 мас.%. Сушат до остаточного влагосодержания 13-25 мас.%. Ткань отверждают аммиаком для получения механически закрепленного в волокнах водонерастворимого полимера и выдерживают в течение по меньшей мере одного часа. Затем проводят окисление отвержденного полимера для превращения трехвалентного фосфора в пятивалентный. Ткань промывают и сушат. 12 з.п.ф-лы, 7 табл.

а) пропитку ткани водным раствором поли(гидроксиоргано) фосфониевого соединения;

б) сушку пропитанной ткани;

в) отверждение высушенной пропитанной ткани аммиаком для получения отвержденного, водонерастворимого полимера, механически закрепленного в волокнах ткани;

г) окисление отвержденного полимера для превращения трехвалентного фосфора в пятивалентный фосфор и

д) промывку и сушку ткани,

отличающийся тем, что "добавка" фосфонового соединения после стадии пропитки водным раствором поли(гидроксиоргано) фосфониевого соединения находится в диапазоне от 50 до 73% по отношению к массе ткани, пропитанную ткань сушат до остаточного влагосодержания в диапазоне от 13 до 25% по отношению к массе ткани и после отверждения высушенной пропитанной ткани аммиаком и перед окислением пропитанную, высушенную и отвержденную ткань выдерживают в течение по меньшей мере одного часа.

| US 4123574 A, 1978 | |||

| СПОСОБ ИНТРАОПЕРАЦИОННОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПЕРЕДНЕЙ КАМЕРЫ | 2004 |

|

RU2271787C2 |

| Способ придания огнестойкости материалу, содержащему целлюлозные волокна | 1988 |

|

SU1830090A3 |

Авторы

Даты

1999-03-10—Публикация

1995-06-21—Подача