Изобретение относится к общему машиностроению, а именно к конструкциям пружин.

Технической задачей изобретения является расширение области применения, а именно использование заявляемого устройства в качестве компенсатора для сферических деталей.

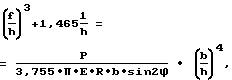

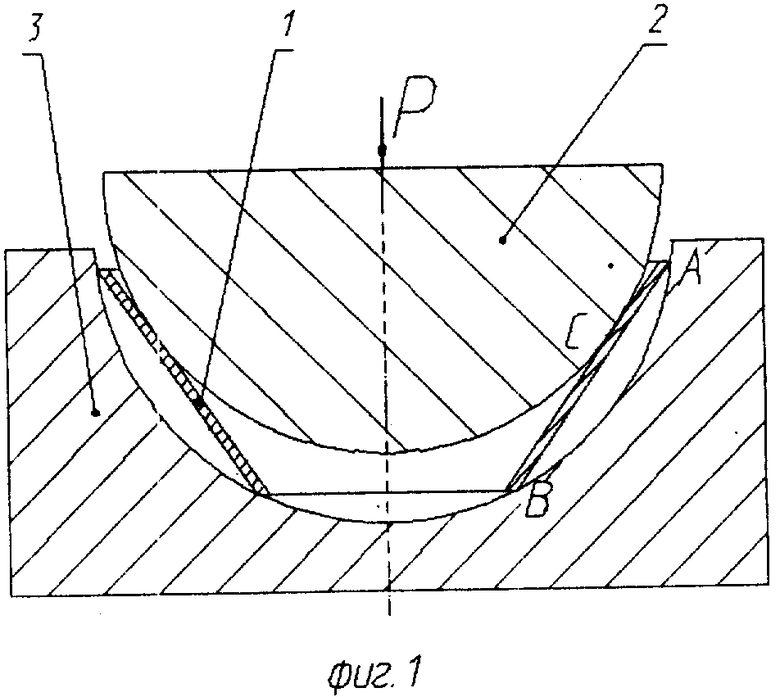

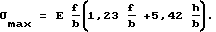

Задача решается тем, что компенсирующее устройство для сферических деталей содержит упругий элемент, выполненный в виде тарельчатой пружины, имеющей форму конусообразного кольца равной толщины, расположенной между двумя сферическими деталями, причем параметры упругого элемента определены из соотношения: ,

,

где

P - заданное усилие компенсирующего устройства;

f - заданный прогиб (ход) компенсирующего устройства;

ϕ - угол расположения упругого элемента относительно оси компенсирующего устройства;

B - ширина упругого элемента;

h - толщина упругого элемента;

E - модуль упругости материала упругого элемента.

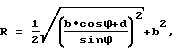

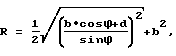

при этом радиус сферической поверхности первой детали определяется из соотношения: ,

,

а радиус сферической поверхности второй детали меньше радиуса сферической поверхности первой детали на толщину h упругого элемента, причем

σmax≤ [σ] ,

где

σmax - - максимальное напряжение упругого элемента при изгибе;

[σ] - - допускаемое напряжение упругого элемента при изгибе; .

.

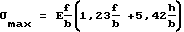

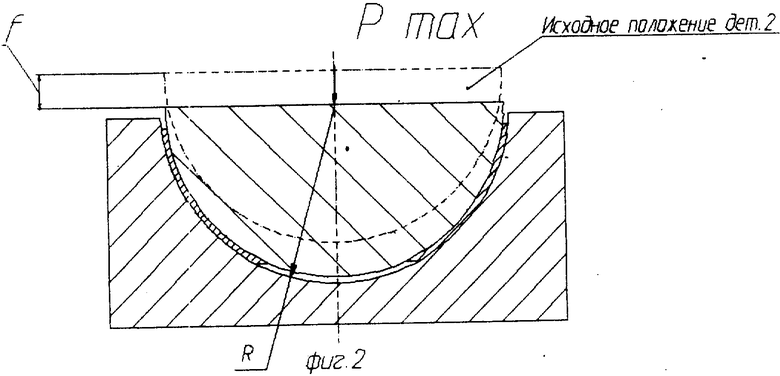

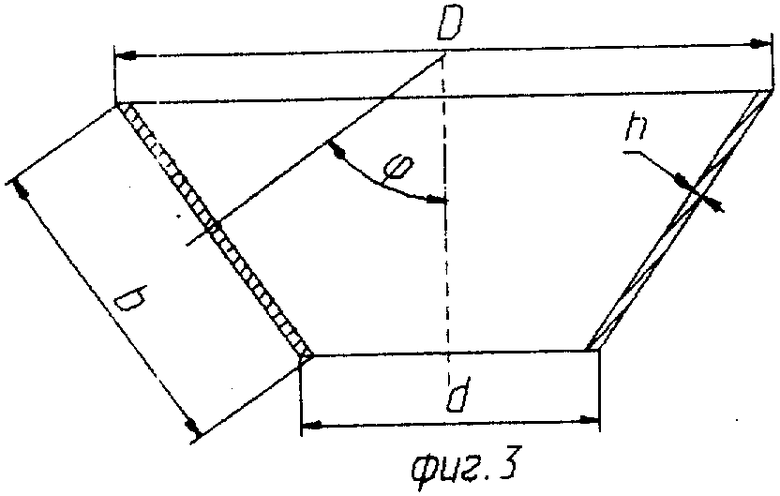

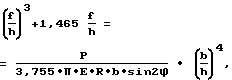

На фиг. 1 изображено компенсирующее устройство, в исходном состоянии; на фиг. 2 - то же, в максимально сжатом состоянии; на фиг. 3 - поперечный разрез упругого элемента.

Компенсирующее устройство для сферических деталей содержит упругий элемент 1, выполненный в виде тарельчатой пружины, которая имеет форму конусообразного кольца равной толщины, расположенной между двумя деталями 2 и 3 со сферическими поверхностями. При этом упругий элемент 1 взаимодействует с деталью 3 по двум кромкам А и В, а с деталью 2 в зоне С (фиг. 1).

Устройство работает следующим образом. При приложении заданного усилия P прямолинейная образующая упругого элемента изгибается, превращаясь при полном сжатии из конусообразной детали в сферическую (фиг. 2). При снятии нагрузки процесс происходит в обратном направлении.

Был изготовлен опытный образец компенсирующего устройства для сферических деталей, испытания которого подтвердили осуществимость и практическую ценность заявляемого объекта.

Упругий элемент устройства был изготовлен из стали 40Х и последующей термообработкой и размерами: D= 163,9 мм; d=68,5 мм; h= 0,4 мм; ϕ = 28'37''; b= 55,8 мм; где D - наружный диаметр упругого элемента; d - внутренний диаметр упругого элемента, при этом R = 122,6 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ НАРУЖНЫХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2159920C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ПУТЕМ ВЫТЯЖКИ | 1998 |

|

RU2206422C2 |

| ДИРЕКТОРНАЯ АНТЕННА | 1999 |

|

RU2159974C1 |

| ОБОСТРИТЕЛЬ ФРОНТА ИМПУЛЬСА МАГНИТНОГО ПОЛЯ | 1999 |

|

RU2168784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ МЕТАЛЛА | 2000 |

|

RU2190037C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

Использование: общее машиностроение, а именно конструкции пружин. Сущность: компенсирующее устройство для сферических деталей содержит упругий элемент, выполненный в виде тарельчатой пружины, которая имеет форму конусообразного кольца равной толщины, расположенной между двумя деталями со сферическими поверхностями. При этом образующая упругого элемента 1 взаимодействует со сферической поверхностью первой детали 3 по двум кромкам А и В, а также со сферической поверхностью второй детали 2 в зоне С. Преимуществом компенсирующего устройства является возможность использования его в деталях со сферическими поверхностями с получением высоких упругих характеристик. 3 ил.

Компенсирующее устройство для сферических деталей, содержащее упругий элемент в виде тарельчатой пружины, имеющей форму конусообразного кольца равной толщины и расположенной между сферическими деталями, причем параметры упругого элемента определены из соотношения

где Р - заданное усилие компенсирующего устройства;

f - заданный прогиб (ход) компенсирующего устройства;

ϕ - угол расположения упругого элемента относительно оси компенсирующего устройства;

b - ширина упругого элемента;

h - толщина упругого элемента;

E - модуль упругости материала упругого элемента;

R - радиус сферической поверхности первой детали,

при этом радиус сферической поверхности первой детали определен из соотношения

где d - меньший диаметр упругого элемента,

а радиус сферической поверхности второй детали меньше радиуса сферической поверхности первой детали на толщину h, причем

σmax≤ [σ],

где σmax - заданное максимальное напряжение упругого элемента при изгибе;

[σ] - допускаемое напряжение упругого элемента при изгибе; е

е

Авторы

Даты

1998-03-27—Публикация

1995-05-05—Подача