Изобретение относится к обработке металлов давлением, в частности к штамповке пластичным металлом, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из листовых заготовок.

Известен способ листовой штамповки (патент США 377443, МПК В 21 Д 22/10), включающий формообразование листовой заготовки путем воздействия пуансона, выполненного из пластичного металла, например свинца; при этом производится вытяжка из листовой заготовки без заметного изменения толщины в любой части заготовки.

Недостатком данного способа является невозможность получения деталей сложной формы.

Известен штамп для вытяжки коробчатых изделий из листовых заготовок, состоящий из эластичной матрицы, пуансона и прижима. Пуансон снабжен вкладышами, на рабочей поверхности которых выполнено кольцевое углубление (п-т 2090288 Россия, МПК В 21 Д 22/10, опубл. в бюл. 26 20.09.97 "Штамп для вытяжки коробчатых изделий").

Недостатком указанного штампа является некачественное и неточное оформление мелких элементов на штампуемых поверхностях за счет наличия у эластичных материалов упругих свойств, а также быстрый износ эластичного материала.

Наиболее близким по технической сущности к предлагаемому изобретению является штамп из пластичного металла (например, свинца). Пуансон снабжен стальным стержнем, предотвращающим давление на центральную поверхность изделия до скончания операции (З-ка 1352303, Великобритания, МПК B 21 Д 22/10 "Штамповка").

Недостатком вышеупомянутого устройства является невозможность получения деталей сложной конфигурации с различными канавками, пуклевками, выдавками на штампуемых поверхностях.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение качества деталей сложной конфигурации за счет облегчения разработки штампа.

Поставленная задача решается тем, что формообразующий элемент-пуансон, изготовленный из пластичного металла, снабжен по крайней мере одним вкладышем, выполненным из пластичного металла, а между формообразующим элементом и вкладышем установлен разделительный элемент, который может быть выполнен из металлической фольги, или в виде прокладки из пластичного материала (например, полиэтилена) или в виде слоя консистентной смазки. Вкладышей должно быть столько, сколько необходимо для получения канавок, пуклевок, выдавок на штампуемой поверхности.

Применение формообразующего элемента из пластичного металла дает возможность формирования деталей сложной конфигурации, т.е. получение различного вида канавок, пуклевок, выдавок на поверхности за счет свободного затекания металла во все формуемые полости, а благодаря отсутствию упругих свойств у пластичного металла обеспечивается качественное, точное оформление элементов конструкции изделий. При изготовлении деталей сложной конфигурации возникают трудности при разъеме штампа и извлечении детали, что также влияет на ее качество. Для обеспечения хорошей разбираемости штампа со штампуемой деталью предлагается выполнить формообразующий элемент с вкладышами, а чтобы исключить схватывание вкладыша и формообразующей части штампа, между ними устанавливается разделительный элемент. В процессе разборки после штамповки разделительные элементы дают возможность относительного перемещения между формообразующей частью штампа, вкладышами и отштампованной деталью, что облегчает разборку штампа.

Штамповка различных канавок, выдавок, пуклевок в жестких штампах, когда оба рабочих элемента штампа (матрица и пуансон) выполнены из стали, сопряжена со значительными трудностями, так как и матрица и пуансон имеют сложную форму, кроме того в штампе должно быть предусмотрено устройство, обеспечивающее их точное взаимное расположение и перемещение. В случае необходимости выполнения глубоких канавок или пуклевок элементы штампа должны состоять из нескольких легко отделяющихся друг от друга частей.

Штамповка деталей сложной конфигурации с применением эластичных элементов оснастки (полиэтилена, полиуретана, резины) помимо значительного расхода сравнительно дефицитных и быстро изнашивающихся материалов не обеспечивает качественного оформления различных канавок, пуклевок и т.п. за счет наличия у эластичных материалов упругих свойств. Упругие свойства эластичных материалов при выполнении неглубоких пуклевок, канавок играют и положительную роль, позволяя сравнительно легко отделять отштампованную деталь от эластичного инструмента.

В качестве примера можно привести штамповку полусферической оболочки из листа нержавеющей стали 12Х18Н10Т толщиной 0,2 мм с двумя пуклевками разборным свинцовым пуансоном, состоящим из трех частей (собственно свинцового пуансона и двух свинцовых вкладышей), которые отделаются от свинцового пуансона прослойками из консистентной смазки. При необходимости прослойки могут быть изготовлены из полиэтилена, стальной или алюминиевой фольги и т.п.

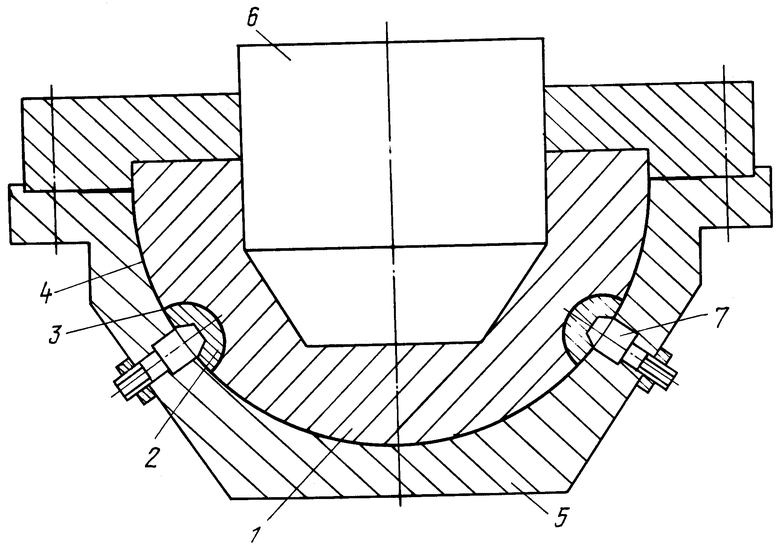

На чертеже представлена конструкция штампа для калибровки стальной полусферической оболочки и оформления двух пуклевок разборным свинцовым пуансоном, состоящим из собственно пуансона 1 и двух свинцовых вкладышей 2, которые отделялись от свинцового пуансона прослойками 3 из консистентной смазки. Штампуемая оболочка 4 располагалась в матрице 5. Усилие от пресса передавалось через стальной пуансон 6. Пуклевки на сферической поверхности оболочки 4 оформлялись за счет установки в матрицу двух знаков 7.

В указанном штампе усилием пресса 120 тонн за один переход было получено хорошее оформление двух пуклевок на полусферической оболочке из нержавеющей стали и точная калибровка самой оболочки. Следует отметить, что штамповка указанной полусферической оболочки с пуклевками целиковым пуансоном приводила к невозможности съема отштампованной оболочки без ее коробления со свинцового пуансона из-за ее сложной конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ПУТЕМ ВЫТЯЖКИ | 1998 |

|

RU2206422C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ МИШЕНЕЙ | 1998 |

|

RU2139367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ МИШЕНЕЙ | 1997 |

|

RU2117710C1 |

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

Изобретение может быть использовано в различных отраслях машиностроения при изготовлении деталей из листовых заготовок путем штамповки с применением формообразующего элемента из пластичного металла. Устройство содержит формообразующий элемент, одна из частей которого выполнена из пластичного металла с вкладышами, также выполненными из пластичного, а ответная часть выполнена из жесткого металла. Между вкладышами и формообразующим элементом из пластичного металла размещен разделительный элемент, который может быть выполнен из металлической фольги, или в виде прокладки из пластичного материала (например, полиэтилена), или в виде слоя консистентной смазки. Техническая задача изобретения - получение деталей сложной конфигурации, повышение качества деталей сложной конфигурации за счет облегчения разборки штампа. 3 з.п. ф-лы, 1 ил.

| Центробежная установка для испытания образцов | 1986 |

|

SU1352303A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КОРОБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2090288C1 |

| ВОДНАЯ ТЕКУЧАЯ СУСПЕНЗИЯ ПОЛИМЕРА | 1998 |

|

RU2208619C2 |

| US 4295352, 20.10.1981. | |||

Авторы

Даты

2003-09-10—Публикация

2001-05-08—Подача