Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей.

Известен способ изготовления металлических газовых баллонов, включающий изготовление днищ баллона из мерных заготовок путем вытяжки без утонения с последующим формоизменением стенок. Формоизменение стенок осуществляют путем одной или двух операций глубокой вытяжки с утонением стенок, причем последнюю операцию выполняют с изменением толщины стенки на участке от дна до утолщения (RU 2025177 C1, 30.12.1994, B 21 D 51/24 [1].

Вышеуказанный способ непригоден для работы с труднодеформируемыми материалами.

Известен способ изготовления тонкостенных оболочек с днищем сферической формы из листовых заготовок, включающий получение осесимметричной ступенчатой оболочки с последующим деформированием ее в оболочку со сферическим днищем (SU 1204296 A, 15.01.1986, B 21 D 22/20) [2].

Недостатком указанного способа является то, что при предотвращении гофрообразования не обеспечивается снижение утонения штампуемого материала.

Задачей изобретения является создание технологии изготовления тонкостенных оболочек с днищем сферической формы из различных материалов, в том числе и из труднодеформируемых, методом глубокой вытяжки без образования гофр и минимальным утонением штампуемого материала.

Технический результат, достигаемый при использовании настоящего изобретения:

- получение оболочек без образования гофр,

- снижение утонения, исключая обрыв материала.

Для достижения указанного технического результата в известном способе изготовления тонкостенных оболочек с днищем сферической формы из листовых заготовок, включающем получение осесимметричной ступенчатой оболочки с последующим деформированием ее в оболочку со сферическим днищем, получение осесимметричной ступенчатой оболочки осуществляют, по меньшей мере, за два перехода, на каждом из которых заготовку зажимают между формообразующими кольцами и производят ее вытяжку путем перемещения вместе с формообразующими кольцами относительно неподвижного пуансона, при этом на первом переходе получают цилиндрический стакан с широким фланцем, а на последующих переходах вытяжку осуществляют на ступенчатом пуансоне.

Отличительной особенностью данного способа от имеющихся аналогов является то, что вытяжку производят путем перемещения заготовки, зажатой между кольцами, относительно неподвижного пуансона на первом переходе цилиндрического пуансона, на втором переходе относительно ступенчатого пуансона.

Сопоставительный анализ способа изготовления тонкостенных оболочек с прототипом показывает, что заявляемый объект соответствует критерию изобретения "новизна". Заявляемый способ соответствует и критерию "изобретательский уровень", так как не выявлено источников известности, где был бы описан технический результат, достигаемый настоящим изобретением.

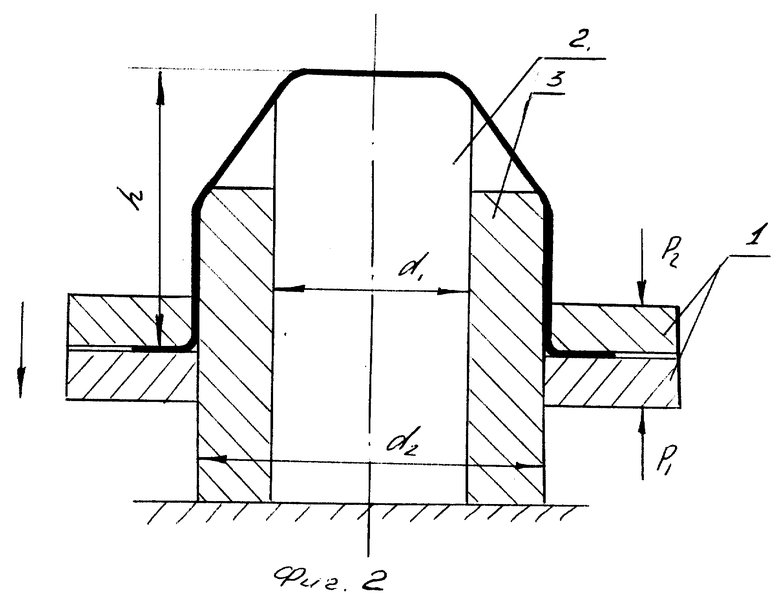

При первом переходе вытяжка производится относительно неподвижного пуансона путем перемещения вниз колец с зажатой между ними заготовкой, получая при этом цилиндрический стакан с широким фланцем. При этом между пуансоном и заготовкой возникают активные силы трения, облегчающие процесс вытяжки. При вытяжке оформляются без образования гофр радиусы сопряжения R, которые значительно больше рекомендуемых.

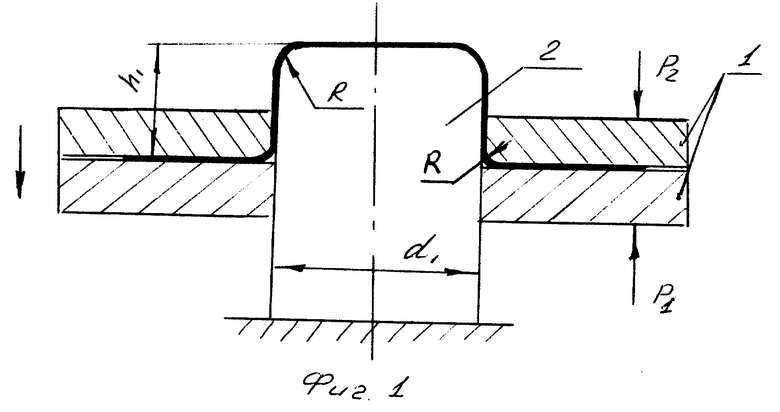

При втором переходе оформляется ступенчатая оболочка, наружная поверхность которой должна вписываться в поверхность оформляемой полусферической оболочки. При этом так же, как и при первом переходе, происходит перемещение вниз колец с зажатым между ними фланцем заготовки относительно неподвижного пуансона, за счет чего обеспечивается действие технологически активного трения, облегчающего процесс вытяжки. В процессе оформления ступенчатой заготовки на пуансон как бы натягивается оболочка, при этом верхняя ступень пуансона имеет меньший диаметр по сравнению с нижней ступенью, диаметр которого равен диаметру цилиндрического стакана, полученного на первом переходе.

Цилиндрическая часть стакана преобразуется в коническую поверхность за счет разницы диаметров ступенчатого пуансона, при этом свободный фланец сначала изгибается и затем обтягивается по ступенчатому пуансону. После чего формируется цилиндрическая часть большего диаметра, чем цилиндрическая часть первого перехода. Процесс изгиба и обтяжки по пуансону протекает значительно легче, чем процесс вытяжки. Предлагаемый процесс позволяет получать ступенчатую оболочку с большими радиусами сопряжения поверхностей, что уменьшает усилия вытяжки и предотвращает обрыв материала заготовки; калибровка ступенчатой заготовки производится на электрогидроимпульсной установке в полусферическую матрицу.

Сущность изобретения поясняется фиг.1, 2. На фиг.1 представлена схема вытягивания цилиндрического стакана с широким фланцем диаметром 85 и высотой 22 мм. На фиг. 2 представлена схема оформления ступенчатой оболочки, где 1 - зажимные кольца; 2 - неподвижный пуансон; 3 - неподвижная втулка.

Заявляемый способ может быть реализован следующим образом. Дисковая заготовка из листового материала тантала толщиной 0,2 мм. Оформляем цилиндрический стакан с диаметром 85 и высотой 2,2. За второй переход получаем ступенчатую оболочку высотой 44 и с меньшим диаметром 85 (остается от первого перехода) и большим диаметром 104. Третий переход - калибровка электрогидравлической штамповкой, получая полусферическую оболочку диаметром 111 мм.

Предложенным способом можно получать без "спутников" тонкостенные полусферические оболочки из различных материалов, в том числе из труднодеформируемых, при небольшом утонении материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ПУТЕМ ВЫТЯЖКИ | 1998 |

|

RU2206422C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ МИШЕНЕЙ | 1997 |

|

RU2117710C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ МИШЕНЕЙ | 1998 |

|

RU2139367C1 |

| ПРЕДОХРАНИТЕЛЬНАЯ МЕМБРАНА | 1999 |

|

RU2173806C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей, по меньшей мере за два перехода получающих осесимметричную ступенчатую оболочку, которую затем деформируют в оболочку со сферическим днищем. На первом переходе вытяжкой получают цилиндрический стакан с широким фланцем. Для этого заготовку зажимают между формообразующими кольцами и перемещают вместе с ними относительно неподвижного пуансона. На последующих переходах получения ступенчатой оболочки зажатый между формообразующими кольцами цилиндрический стакан перемещают относительно неподвижного ступенчатого пуансона. В результате обеспечивается получение тонкостенных оболочек из различных материалов, в том числе и из труднодеформируемых, методом глубокой вытяжки без образования гофр и с минимальным утонением штампуемого материала. 2 ил.

Способ изготовления тонкостенных оболочек с днищем сферической формы из листовых заготовок, включающий получение осесимметричной ступенчатой оболочки с последующим деформированием ее в оболочку со сферическим днищем, отличающийся тем, что получение осесимметричной ступенчатой оболочки осуществляют, по меньшей мере, за два перехода, на каждом из которых заготовку зажимают между формообразующими кольцами и производят ее вытяжку путем перемещения вместе с формообразующими кольцами относительно неподвижного пуансона, при этом на первом переходе получают цилиндрический стакан с широким фланцем, а на последующих переходах вытяжку осуществляют на ступенчатом пуансоне.

| Способ штамповки куполообразных днищ | 1983 |

|

SU1204296A1 |

| Штамп для глубокой вытяжки сферических изделий | 1977 |

|

SU689758A1 |

| СПОСОБ ФОРМОВКИ СФЕРИЧЕСКИХ, ЭЛЛИПТИЧЕСКИХ И ДРУГИХ КУПОЛООБРАЗНЫХ ДНИЩ | 0 |

|

SU182667A1 |

| УСИЛИТЕЛЬ МОЩНОСТИ | 2003 |

|

RU2263838C2 |

| US 4121528, 24.10.1978 | |||

| Самоуплотняющееся устройство пары поршень-цилиндр | 1986 |

|

SU1421938A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2450624C1 |

| КОМПЛЕКСНЫЙ ПРЕПАРАТ ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН ЯРОВОЙ ПШЕНИЦЫ НА ОСНОВЕ ПОЛИЭТИЛЕНГЛИКОЛЯ И ФИТОГОРМОНОВ | 2020 |

|

RU2751247C1 |

Авторы

Даты

2000-10-20—Публикация

1998-05-08—Подача