Изобретение относится к способам приготовления катализаторов риформинга бензиновых фракций и может быть использовано на предприятиях химической, нефтеперерабатывающей и нефтехимической промышленности.

Известен способ приготовления катализаторов риформинга, в котором прокаленный твердый носитель из оксида металла заливается раствором, содержащим хлорплатиновокислый аммоний либо хлорид тетрааммиаката (II) платины, и ведут пропитку при pH 3,1-6,7 в течение 2 ч. Избыток растворов сливают, а катализатор сушат [1]. Недостатком известного способа является высокая коксуемость катализатора. Так, при риформинге бензиновой фракции 85-180oC при давлении 1 МПа, температуре 500oC, объемной скорости подачи сырья 3 ч-1, молярном отношении водород сырье 5:1, содержание кокса на катализаторе увеличивается от 1,5 мас.% через 24 ч до 16 мас.% через 240 ч.

Известен способ приготовления катализатора риформинга путем двойной пропитки, в котором прокаленный носитель - оксид алюминия пропитывают водным раствором четыреххлористого олова и соляной кислоты при pH 1-3, избыток раствора сливают, катализатор сушат и прокаливают в токе воздуха и вновь пропитывают водным раствором хлорплатиновой и соляной кислот при pH 1-3, избыток раствора сливают, катализатор сушат и прокаливают в токе воздуха [2]. Недостатком известного способа является высокая коксуемость катализатора. Так, при риформинге бензиновой фракции 85-180oC при давлении 1 МПа, температуре 500oC, объемной скорости подачи сырья 3 ч-1, молярном отношении водород : сырье 5:1 содержание кокса на катализаторе увеличивается от 0,5 мас.% через 24 ч работы до 8,2 мас.% через 240 ч.

Наиболее близким по технической сущности является способ приготовления катализатора риформинга, в котором носитель катализатора, представляющий собой цеолит типа ZSM-5, ZSM-11, ZSM-12, ZSM-35 или ZSM-38 в натриевой форме, прокаленный при 200-600oC в течение 1-48 ч, пропитывают водным раствором, содержащим аммиакат платины (II) и промотор (Re, Ir, Rh), высушивают при 110oC, прокаливают при 150-550oC и подвергают основному обмену с водным раствором соединения щелочного металла при комнатной температуре в течение 10 ч. Полученный цеолит отмывают водой и высушивают при 110oC [3]. Недостатком катализатора, полученного этим способом, является его высокая коксуемость. Так, при риформинге бензиновой фракции 85-180oC при давлении 1 МПа, температуре 500oC, объемной скорости подачи сырья 3 ч-1, молярном отношении водород:сырье 5:1, содержание кокса на катализаторе увеличивается от 1,4 мас.% через 24 ч работы до 7,8 мас.% через 240 ч работы.

Целью изобретения является снижение коксуемости катализатора.

Поставленная цель достигается тем, что предлагаемый способ осуществляют путем обработки прокаленного носителя, представляющего собой смесь высококремнеземного цеолита типа ZSM-5, ZSM-8, ZSM-11 в натриевой форме и оксида алюминия в массовом соотношении 55-65:35-45, водным раствором, содержащим аммиакат платины (II), соединения промотора W или Mo и соль натрия или калия при атомном отношении натрий (калий) : платина (1-50):1, при pH 8,5 + 12 и избыточном давлении 0,02oC0,3 МПа.

Отличительными признаками предлагаемого способа являются избыточное давление в процессе пропитки и отношение натрия или калия к платине.

Способ осуществляют следующим образом.

Термостойкий цеолитсодержащий носитель погружают в раствор, имеющий pH 8,5 - 12 и содержащий тетрааммиакат платины, соединение промотора и соль натрия или калия, и ведут пропитку при избыточном давлении 0,02-0,3 МПа в течение 3 ч при 25-30oC. Избыточный раствор сливают, катализатор сушат 6 ч при 120oC и прокаливают в токе воздуха в течение 4 ч при 500oC.

Осуществление пропитки в присутствии солей щелочных металлов, формирует оптимальную кислотность катализатора, определяющую его коксуемость.

Пример 1. 100 г прокаленного термостойкого носителя, содержащего 60 мас. % цеолита типа ZSM-5 с модулем 35 г в натриевой форме и 40% оксида алюминия, погружают в 200 мл раствора, представляющего собой смесь аммиака платины (II), вольфрамата аммония и хлорида натрия, содержащего 0,25 г платины, 0,05 г вольфрама, 0,03 г натрия и имеющего pH-12. Пропитку ведут в течение 3 ч при 100oC и избыточном давлении 0,3 МПа. Избыток раствора сливают, катализатор сушат 6 ч при 120oC и прокаливают 4 ч при 500oC в токе воздуха.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 2. Способ осуществляют по примеру 1 с той разницей, что пропиточный раствор имеет pH 8,5 и содержит 1 г калия из хлорида калия, добавленного вместо хлорида натрия, а пропитку ведут при избыточном давлении 0,02 МПа и 25oC.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 3. Способ осуществляют по примеру 1 с той разницей, что пропиточный раствор содержит 0,3 г натрия и имеет pH 10, а пропитку ведут при избыточном давлении 0,1 МПа и 80oC.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 4. Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 0,9 г натрия из двууглекислого натрия, а после пропитки раствор сливают и катализатор перед сушкой промывают 200 мл воды. Готовый катализатор имеет состав, мас.%: платина 0,25 г; вольфрам 0,05; носитель остальное.

Пример 5. Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 1,5 г натрия.

Готовый катализатор имеет состав, мас.%: платина 0,25 г; вольфрам 0,05; носитель остальное.

Пример 6. Катализатор готовят по примеру 2 с той разницей, что в качестве цеолита использован цеолит типа ZSM-11 в Na-форме, и пропиточный раствор вместо соли вольфрама содержит 0,1839 г молибдата аммония.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; молибден 0,07; носитель остальное.

Пример 7. Катализатор готовят по примеру 6 с той разницей, что в качестве цеолита используют цеолит типа ZSM-8.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; молибден 0,07; носитель остальное.

Пример 8. Катализатор готовят по примеру 1 с той разницей, что носитель содержит 55 мас.% цеолита типа ZSM-5.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 9. Катализатор готовят по примеру 1 с той разницей, что носитель содержит 65 мас.% цеолита типа ZSM-5.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 10. (сравнительный). Способ осуществляют при примеру 3 с той разницей, что пропиточный раствор имеет pH 7 и содержит 0,9 г натрия.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 11 (сравнительный). Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 0,003 г натрия.

Готовый катализатор имеет следующий состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 12 (сравнительный). Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 0,005 г калия.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 13 (сравнительный). Способ осуществляют по примеру 3 с той разницей, что пропитку ведут при избыточном давлении 0,01 МПа и пропиточный раствор содержит 0,9 г натрия.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 14 (сравнительный). Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 1,8 г натрия.

Готовый катализатор имеет состав, мас.%: платина - 0,25; вольфрам 0,05; носитель остальное.

Пример 15 (сравнительный). Способ осуществляют по примеру 3 с той разницей, что пропиточный раствор содержит 3 г калия.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 16 (сравнительный). Способ осуществляют по примеру 4 с той разницей, что пропитку ведут при избыточном давлении 0,4 МПа.

Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 17 (сравнительный). Катализатор готовят по примеру 5 с той разницей, что пропитку ведут при атмосферном давлении. Готовый катализатор имеет состав, мас.%: платина 0,25; вольфрам 0,05; носитель остальное.

Пример 18 (сравнительный). Носитель катализатора готовят по примеру 1. Затем 100 г прокаленного носителя погружают в 200 мл водного раствора, аммиаката платины и 0,15 г паравольфрамата аммония, содержащего 0,25 г платины и 0,05 г вольфрама. Пропитку ведут 2 ч при 80oC pH 11, избыточном давлении 0,1 МПа. Затем избыток раствора сливают, а катализатор заливают 100 мл водного раствора хлорида натрия, содержащего 0,03 г Na и ведут ионообмен при 25oC в течение 2 ч. Затем избыток раствора сливают, катализатор сушат и прокаливают по примеру 1. Готовый катализатор имеет состав, мас.%: платина 0,20; вольфрам 0,05; носитель остальное.

Пример 19 (по прототипу). Цеолит ZSM-5 в Na-форме прокаливается в воздухе при 538oC в течение 10 ч. 100 г прокаленного цеолита погружается в 3000 мл раствора, содержащего 6,7 г, и пропитывается 4 ч при комнатной температуре.

Избыток раствора сливается, а катализатор пропитывается раствором 0,87 г H2Ir Cl4 в 300 мл дистиллированной воды 0,5 ч при комнатной температуре. Затем отфильтровывается, промывается водой, высушивается при 110oC в течение 3 ч и прокаливается в потоке воздуха при 450oC в течение 3 ч. Затем катализатор подвергают основному обмену в 3000 мл 3%-ного раствора карбоната натрия при комнатной температуре в течение 10 ч. Готовый катализатор имеет состав, мас.%: платина 0,35; иридий 0,35; цеолит ZSM5 до 100.

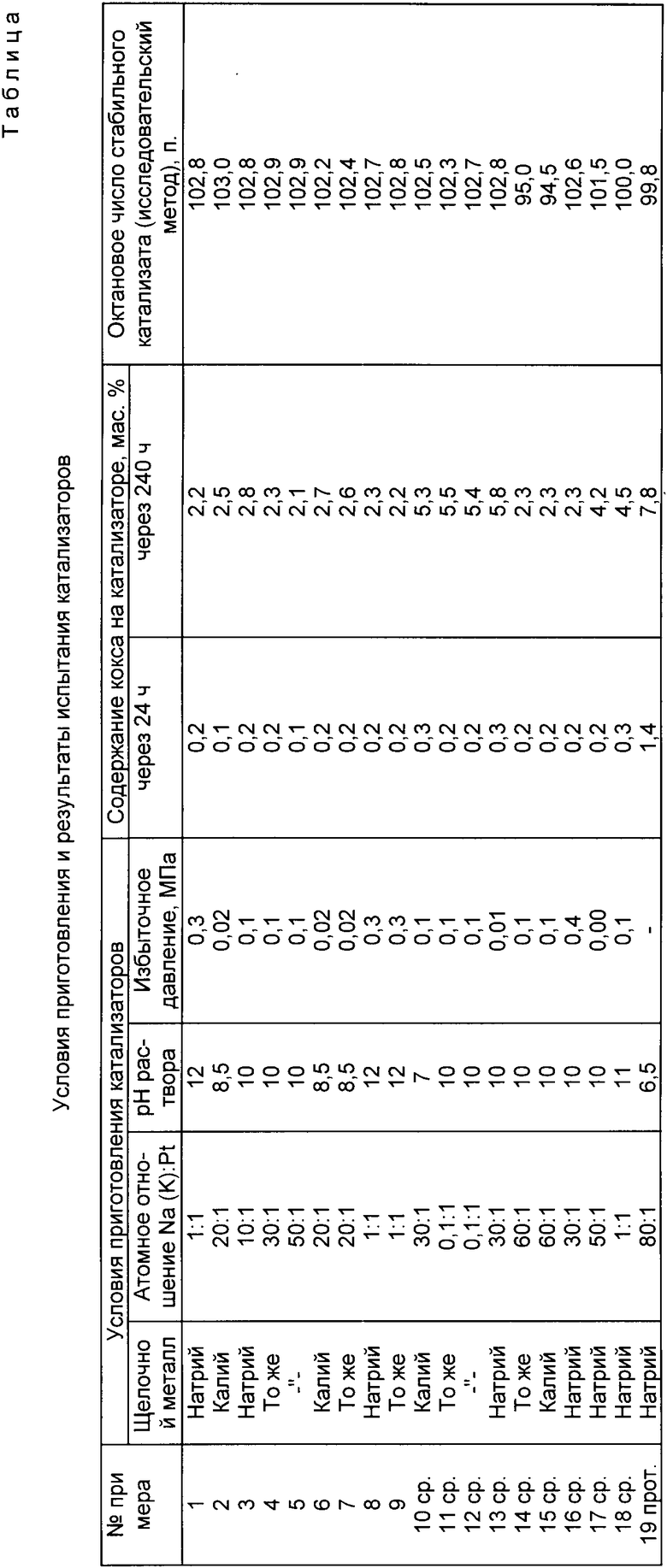

Катализаторы, приготовленные по примерам 1-19, испытывали на пилотной установке в риформинге бензиновой фракции 85-180oC при следующих условиях: давление 1 МПа, температура 500oC, скорость подачи сырья 3 ч-1, молярное отношение водород:сырье 5:1. Каждый катализатор испытывался два раза: продолжительность первого испытания 24 ч, продолжительность второго - 240 ч. После прекращения подачи сырья (через 24 и 240 ч) катализаторы отдували водородом в течение 10 ч, охлаждали в циркулирующем потоке водорода и анализировали на содержание кокса (хроматографический метод). Полученный катализат стабилизировали и определяли его октановое число (по исследовательскому методу).

Результаты испытаний представлены в таблице.

Как видно из представленных данных, содержание кокса на катализаторах, приготовленных по предлагаемому способу, существенно ниже, чем на катализаторе, приготовленном по способу-прототипу, и составляет 2,1-2,8 мас.% против 7,8 мас.%. При этом важное значение имеют условия пропитки и соотношение компонентов в пропиточном растворе. Так, при pH раствора 7,0 (пример 10), атомном отношении Na(K): Pt менее 1:1 (примеры 11, 12) либо при избыточном давлении при пропитке менее 0,02 МПа (пример 13) количество кокса на катализаторах увеличивалось до 5,3-5,8 мас.%. Увеличение атомного соотношения натрия (калий) : платина более чем 50:1 (примеры 14, 15) нецелесообразно, несмотря на то, что коксообразование не увеличивается, поскольку снижается активность катализаторов - октановое число получаемого катализата уменьшается до 94,5-95 пунктов. Увеличение избыточного давления при пропитке катализатора до более чем 0,3 МПа (пр.16) также нецелесообразно, т.к. усложняя процедуру, не приводит к улучшению качества катализаторов. При проведении пропитки без избыточного давления (пр. 17) содержание кокса на катализаторе достигает величины 4,2 мас.% против 2,1-2,8 мас.% при проведении пропитки под избыточным давлением.

Разделение стадий пропитки носителя соединением платины и промотора и основного обмена цеолита с катионами натрия (калия) приводит к потерям платины в количестве 0,05 мас.% и не позволяет при этом же количестве щелочного металла создать оптимальную кислотность катализатора, о чем свидетельствует повышенное - 4,5 мас.% содержания кокса на катализаторе (пример 18).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2084284C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2048911C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2027506C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2536585C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108863C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

Использование: нефтепереработка, в частности производство катализатора риформинга. Сущность изобретения: катализатор получают пропиткой носителя раствором, содержащим смесь аммиаката платины, соединение промотора и соль натрия или калия, при атомном отношении натрий или калий : платина (1 - 50) : 1. Пропитку ведут при рН 8,5 - 12 и избыточном давлении 0,02 - 0,3 МПа. Полученный катализатор сушат и прокаливают. В качестве носителя предпочтительно используют смесь высококремнеземного цеолита ZSM - 5, ZSM - 8, ZSM - 11 в натриевой форме и оксида алюминия в массовом отношении 60 : 40. В качестве промотора предпочтительно использовать вольфрам или молибден. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Козлов Н.С | |||

| и др | |||

| Весци акадэм навук Белорусской ССР, 1984, N 1 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СССР, 470972, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США, 4652360, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-10—Публикация

1992-04-07—Подача