Изобретение относится к цеолитсодержащим катализатором изомеризации и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен катализатор изомеризации (ЕП N 0258503, кл. 29/06, C 10 G 45/64, 1988) парафиновых углеводородов, содержащий, мас.%:

Платина или палладий, или осмий, или рений, или рутений - 0,3-3

Цеолит V, или M, или ZSM-3, или ZSM-4, или ZSM-18, или ZSM-20, или Бета с модулем менее 120 - 50

Галоген (хлор) - 0,001-10

Связующее - Остальное

Недостатком этого катализатора является то, что он имеет низкую стабильность. Так, при изомеризации н-C6 на катализаторе состава, мас.%: Pt 0,6; цеолит Бета 49,7; оксид алюминия 49,7; хлор 2; при 260oC, давлении 1,4 МПа, объемной скорости подачи сырья 1,5 ч-1 и молярном отношении H2:H-C6 = 1, выход 2,2-диметилбутана через 2 ч работы составляет 16,8 мас.%, а через 48 ч - 15,2 мас.%.

Наиболее близким по технической сущности и достигаемому эффекту является катализатор изомеризации углеводородов C4-C7, содержащий 0,05-5 мас. % пластины на цеолите Бета с модулем 15-100 (пат. США N 5166112, кл. B 01 Y 29/32, 1992).

Недостатком этого катализатора является его низкая стабильность

Так, при изомеризации н-C6 при 260oC 1,4 МПа, объемной скорости подачи сырья 1,5 ч-1 и молярном отношении H2:H-C6 = 1 на катализаторе, содержащем 0,8% Pt на цеолите Н-Бета, выход 2,2-ДМБ через 2 ч работы 16,2 мас.%, а через 48 ч - 15,2 мас.%.

Предлагаемый катализатор содержит платину и/или палладий или смесь платины и/или палладия с промотором из числа рения, марганца, никеля, меди, смесь цеолитов: Бета и типа ZSM-5 или ZSM-12 при массовом соотношении: 3-20 и оксид алюминия, а массовое соотношение компонентов в катализаторе, мас.%:

Платина и/или палладий или смесь платины и/или палладия с промотором - 0,2-0,8

Смесь цеолитов Бета и типа ZSM-5 или ZSM-12 - 30-80

Оксид алюминия - До 100

В катализаторе используют цеолит Бета с силикатным модулем 10-100, а цеолиты типа ZSM-5 или ZSM-12-30-200.

Предложенный катализатор обладает высокой стабильностью.

Катализатор готовят следующим образом.

Цеолиты Бета и типа ZSM-5 или ZSM-12 в NH

На полученный носитель ионообменом или пропиткой наносят активные компоненты: платину или палладий, или платину или палладий вместе или последовательно с промотором.

При пропитке гранулы носителя предварительно увлажняют из расчета 80% воды от массы носителя и помещают в раствор при объемном отношении раствор: носитель= 1: 1, содержащий платинохлористоводородную кислоту и/или хлористый палладий и возможно соль промотора, и выдерживают при постоянном перемешивании 1 ч при комнатной температуре и 1 ч при 80oC. Раствор декантируют, катализатор сушат 6 ч при 120oC и прокаливают в токе воздуха 4 ч при 500oC.

Пропитку можно также проводить путем увлажнения носителя раствором активных компонентов при комнатной температуре в течение 1 ч при соотношении объема носителя к раствору, равного 1:(1,1-1,4).

При ионообмене гранулы носителя помещают в раствор тетрааммиаката платины и/или тетрааммиаката палладия с добавлением солей промотора или без нее из расчета 2 об. раствора на 1 об. носителя и выдерживают 2 ч при 80-90oC. Раствор сливают, а катализатор сушат и прокаливают при тех же условиях, что и в случае получения катализатора пропиткой.

Платину, палладий и промоторы можно вводить в катализатор в процессе смешения цеолита и связующего.

Образцы катализаторов получали в лабораторных условиях ДОАО "Нефтехим" и испытывали на пилотной установке проточного типа.

В изотермическую зону реактора загружали 20 г катализатора, разбавленного инертом в соотношении 1:1, и восстанавливали его в токе водорода при 300oC в течение 4 ч, затем охлаждали до 260oC и подавали сырье с объемной скоростью 1,5 ч-1 под давлением 1,4 МПа при молярном отношении H2:HC6=1. В качестве сырья использовали н-гексан. Продукты реакции через 2 и 48 часов работы анализировали на газовом хроматографе ЛХМ-80 с капиллярной колонкой длиной 50 м, заполненной фазой OV-101, при 25oC. Стабильность катализаторов определяли по изменению выхода 2,2-диметилбутана.

Высокая стабильность предложенного катализатора иллюстрируется следующими примерами.

Пример 1. 40 г NH4-Бета цеолита с силикатным модулем 30; 4 г цеолита типа ZSM-5 с силикатным модулем 40 в NH4-форме смешивают с гидроксидом алюминия, содержащим 55,4 г сухой окиси алюминия, и пептизируют 1 мл азотной кислоты. После тщательного перемешивания смесь экструдируют, сушат 6 ч при 120oC и прокаливают в токе воздуха 3 ч при 500oC.

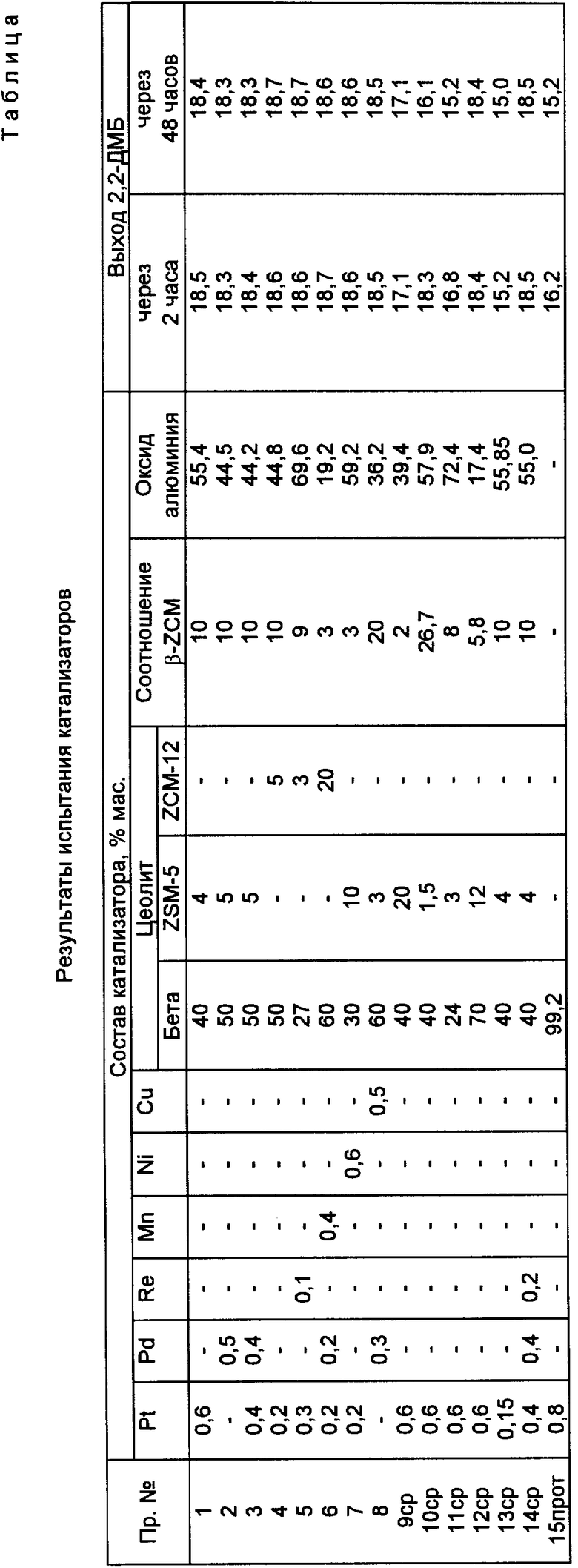

Полученный носитель увлажняют 80 мл воды и помещают в 100 мл раствора платинохлористоводородной кислоты, содержащего 0,6 г платины и выдерживают при постоянном перемешивании 1 ч при комнатной температуре и 1 ч при 80oC. Избыток раствора декантируют, катализатор сушат 6 ч при 120oC и прокаливают 4 ч при 500oC в токе воздуха. Состав готового катализатора и результаты испытаний представлены в таблице.

Пример 2. 50 г цеолита NH4-Бета с силикатным модулем 10; 5 г цеолита типа ZSM-5 с силикатным модулем 30 в NH4-форме смешивают и гидроксидом алюминия, содержащего 44,5 г окиси алюминия, и пептизируют азотной кислотой. Смесь экструдируют, сушат, как в примере 1. Полученный носитель прокаливают 2 ч при 500oC в токе воздуха, помещают в 200 мл раствора тетрааммиаката палладия, содержащего 0,5 г палладия, и выдерживают 2 ч при 85oC. Затем раствор сливают, а катализатор сушат и прокаливают как в примере 1. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 3. 50 г цеолита с силикатным модулем 100 и 5 г цеолита типа ZSM-5 с силикатным модулем 200 в NH4-формах смешивают с гидроксидом алюминия, содержащего 44,2 г окиси алюминия, пептизируют 1 мл азотной кислоты и готовят носитель по примеру 1, только прокаливание ведут 4 ч, носитель помещают в 130 мл раствора, содержащего 0,4 г платины и 0,4 г палладия, при постоянном перемешивании выдерживают 1 ч при комнатной температуре. Избыток раствора сливают, а катализатор сушат и прокаливают, как в примере 1. Состав полученного катализатора и результаты его испытаний приведены в таблице.

Пример 4. 50 г цеолита Бета с силикатным модулем 30 и 5 г цеолита типа ZSM-12 с силикатным модулем 180 в NH4-формах смешивают с гидроксидом алюминия, содержащем 44,8 г окиси алюминия, пептизируют 1 мл азотной кислоты и готовят носитель по примеру 1. Носитель помещают в 200 мл раствора тетрааммиаката палладия, содержащего 0,2 г палладия, и выдерживают 2 ч при 80oC при постоянном перемешивании. Раствор сливают, а катализатор сушат и прокаливают, как в примере 1. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 5. 27 г цеолита Бета с силикатным модулем 30 в NH4-форме, 3 г цеолита типа ZSM-12 с силикатным модулем 30 в NH4-форме смешивают с гидроксидом алюминия, содержащем 69,6 г окиси алюминия, и получают носитель по примеру 1. Активные компоненты наносят по методике, описанной в примере 1 из раствора, содержащего 0,03 г платины и 0,1 г рения, и получают катализатор по примеру 1. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 6. 60 г цеолита Бета с силикатным модулем 30 в NH4-форме смешивают с 20 г цеолита типа ZSM-12 с силикатным модулем 200, гидроксидом алюминия, содержащем 19,2 г окиси алюминия, 0,42 г платинохлористоводородной кислоты, 0,33 г хлористого палладия и 0,92 г хлористого марганца, тщательно перемешивают, экструдируют, сушат 6 ч при 120oC и прокаливают 4 ч в токе воздуха при 500oC.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 7. 30 г цеолита Бета с силикатным модулем 30 в NH4-форме и 10 г цеолита типа ZSM-5 с силикатным модулем 40 в NH4-форме смешивают с гидроксидом алюминия, содержащим 59,2 г окиси алюминия, и получают носитель по примеру 1, на который наносят 0,2 г платины по примеру 1. Раствор сливают, а экструдаты помещают в 100 мл раствора, содержащего 0,6 г никеля и выдерживают при постоянном перемешивании 1 ч при комнатной температуре и 1 ч при 80oC. Раствор сливают, а катализатор сушат и прокаливают, как в примере 1. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 8. Катализатор готовят по примеру 1 с той разницей, что берут 60 г цеолита Бета, 3 г цеолита типа ZSM-5, гидроксид алюминия содержит 36,2 г окиси алюминия, а пропиточный раствор содержит 0,3 г палладия и 0,5 г меди. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 9 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 40 г цеолита Бета, 20 г ZSM-5 и такое количество гидроксида алюминия, которое содержит 39,4 г окиси алюминия.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 10 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 40 г цеолита Бета, 1,5 г цеолита типа ZSM-5 и такое количество гидроксида алюминия, которое содержит 57,9 г окиси алюминия. Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 11 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 24 г цеолита Бета, 3 г цеолита типа ZSM-5 и такое количество гидроксида алюминия, которое содержит 72,4 г окиси алюминия.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 12 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 70 г цеолита Бета, 12 г цеолита типа ZSM-5 и такое количество гидроксида алюминия, которое содержит 17,4 г окиси алюминия.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 13 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 40 г цеолита Бета, 4 г цеолита типа ZSM-5, количество гидроксида алюминия должно содержать 55,85 г окиси алюминия, а пропиточный раствор - 0,15 г платины.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 14 (сравнительный). Катализатор готовят по примеру 1 с той разницей, что берут 40 г цеолита Бета, 4 г цеолита типа ZSM-5, количество гидроксида алюминия должно содержать 55 г окиси алюминия, а пропиточный раствор - 0,4 г платины, 0,4 г палладия и 0,2 г рения.

Состав готового катализатора и результаты его испытаний приведены в таблице.

Пример 15 (по прототипу). Катализатор готовят по способу, описанному в пат. США N 5166112. Цеолит Бета в Na+-форме прокаливают при 537oC 5 ч и затем еще 4 ч при 593oC. Прокаленный цеолит декатионируют последовательно 4 раза раствором азотнокислого аммония при контактировании раствора с цеолитом 2 ч. После четвертой обработки цеолит фильтруют, промывают и снова прокаливают 5 ч при 537oC. Затем его пропитывают раствором нитратотетрааммиаката платины, содержащего 0,8 г платины. Катализатор сушат 14 ч при 121oC и прокаливают 3 ч при 260oC в смеси воздуха (50 мас.%) и водяного пара (50 мас. %).

Катализатор содержит 0,8 мас.% платины на цеолите Бета. Результаты его испытаний приведены в таблице.

Результаты испытаний показывают, что предложенный катализатор обладает высокими активностью и стабильностью (пр. 1-8) в заявленных пределах соотношения компонентов.

Так, катализатор с соотношением цеолитов менее 3,0 (пр. 9) обладает низкой активностью, если же это соотношение больше 20 (пр. 10), то стабильность катализатора падает. Если общее содержание цеолитов в катализаторе менее 30 мас.% (пр. 11), то такой катализатор обладает низкими активностью и стабильностью, а при содержании цеолитов более 80 мас.% резко снижается прочность катализатора и наблюдается его истирание.

Катализатор обладает низкой активностью, если количество активных компонентов в нем ниже заявленного (пр. 13). а увеличение активных компонентов в нем более 0,8 мас.% (пр. 14) не приводит к повышению активности и стабильности.

Катализатор, приготовленный по способу прототипу и испытанный в те же условиях, что и предложенный, обладает низкими активностью и стабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2158723C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2306979C2 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| КАТАЛИЗАТОР ДЛЯ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 1990 |

|

SU1714836A1 |

| Катализатор для гидроизомеризации углеводородных фракций и способ его применения | 2018 |

|

RU2667920C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

Катализатор изомеризации парафиновых углеводородов относится к цеолитсодержащим катализаторам изомеризации и может быть использован в нефтеперерабатывающей и нефтехимической промышленности. Катализатор содержит платину и/или палладий, или смесь платины и/или палладия с промотором из числа: рения, марганца, никеля или меди, смесь цеолитов типа Бета и ZSM-5 или ZSM-12 при их массовом соотношении 3 - 20. Катализатор имеет следующий состав, мас. %:

Платина и/или палладий или смесь платины и/или палладия с промотором - 0,2 - 0,8

Смесь цеолитов типа Бета и ZSM-5 или ZSM-12 - 30 - 80

Оксид алюминия - До 100.

1 з.п.ф-лы, 1 табл.

Платина, и/или палладий, или смесь платины, и/или палладия с промотором - 0,2 - 0,8

Смесь цеолита Бета и цеолита типа ZSM-5 или ZSM-12 - 30 - 80

Оксид алюминия - Остальное

2. Катализатор по п.1, отличающийся тем, что он содержит цеолит Бета с силикатным модулем 10 - 100, цеолит типа ZSM-5 или ZSM-12 - 30 - 200 и в качестве промоторов - рений, марганец, никель или медь с содержанием их в катализаторе 0,1 - 0,6 мас.%.

| EP, патент, 0258503, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 5166112, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1996-05-20—Подача