Изобретение относится к способам получения алюминатов, а именно гексаалюмината бария и алюмината лантана, обладающих высокой степенью чистоты, по безотходной технологии, которые могут быть использованы для приготовления керамики с высокой механической прочностью, а также для носителей катализаторов и катализаторов, сохраняющих поверхность даже при высоких температурах.

Известен способ получения гексаалюмината бария, полученного гидролизом алкоксидов, включающий взаимодействие металлического бария с изопропанолом в атмосфере азота, гидролиз Ba(i-OPr) и Al(i-OPr) добавлением воды или водного раствора солей бария, алюминия и др., старение в течение нескольких часов, вакуумную сушку и прокаливание при температуре 135oC. При этом получают гексаалюминат бария с удельной поверхностью около 10 м2/г.

Недостатками известного способа являются сложная технология, наличие сточных вод, содержащих органические соединения и неорганические кислоты. Полученный гексаалюминат трудно формуется, чтобы получить прочную гранулу, необходимо использовать высокие температуры, что уменьшает удельную поверхность получаемого гексаалюмината.

Наиболее близким к изобретению техническим решением, выбранным за прототип, является способ получения гексаалюмината бария, включающий размол смеси BaCO3 и γ-Al2O3 в шаровой мельнице в присутствии воды в течение 20 ч с последующей сушкой и прокаливанием при 1450oC на протяжении 2 ч. Удельная поверхность образца при этом составила 5,5 м2/г.

Недостатком известного способа является то, что он очень длительный, получаемый гексаалюминат бария недостаточно чист из-за намола стали с шаров при 20-часовой обработке, а также не позволяет получить монофазный гексаалюминат без примесей других форм алюминатов и α -Al2O3.

Задача, решаемая заявляемым техническим решением, заключается в создании безрастворной и безотходной технологии получения монофазных алюминатов высокой чистоты.

Поставленная задача решается благодаря тому, что по заявляемому способу получения алюминатов, включающему смешение исходных компонентов, взятых в стехиометрическом отношении, механическую активацию и термообработку, при подготовке смесей исходных компонентов в них вводят затравку в виде алюмината, соответствующего получаемому, приготовленные смеси подвергают сначала предварительной мехактивации в центробежной планетарной мельнице с последующей термообработкой при 700-900oC в течение 2 - 4 ч, а затем повторной мехактивации и термообработке. Затравку вводят в количестве не менее 2 вес. %.

При получении гексаалюмината бария термообработку после повторной мехактивации проводят при температуре 1200-1400oC в течение 2-4 ч.

При получении алюмината лантана повторную мехактивацию и термообработку при 1200-1400oC в течение 2-4 ч проводят дважды.

Существенными отличительными признаками заявляемого технического решения являются:

при подготовке смеси исходных компонентов в них вводят затравку гексаалюмината, соответствующего получаемому;

приготовленную смесь подвергают предварительной мехактивации и термообработке при 700-900oC в течение 2-4 ч;

после чего проводят повторную мехактивацию в тех же мельницах и термообработку.

Частными отличительными признаками заявляемого способа являются:

в исходные смесь вводят затравку в количестве не менее 2 вес.%;

при получении гексаалюмината бария термообработку после повторной мехактивации проводят при температуре 1200-1400oC в течение 2-4 ч;

при получении алюминатов лантана повторную механическую обработку и термообработку при 1200-1400oC в течение 2-4 ч проводят дважды.

По сравнению с прототипом заявляемое техническое решение обладает "новизной".

Совокупность существенных отличительных признаков не известна из существующего уровня техники и позволяет получить гексаалюминаты монофазные с более высокой степенью частоты, чем по прототипу. Заявляемый способ прост, не имеет отходов и стоков и соответствует критерию "изобретательский уровень".

Механическую аквитацию смесей исходных компонентов и затравок проводили с помощью высокоэнергонапряженных центробежных мельниц типа ЭИ-2 • 150.

Удельную поверхность определяли хроматографически по тепловой десорбции аргона.

Фазовый состав образцов алюминатов определяли методом рентгенофазового анализа, используя аппарат HZG-4C.

Заявляемый способ поясняется следующими примерами.

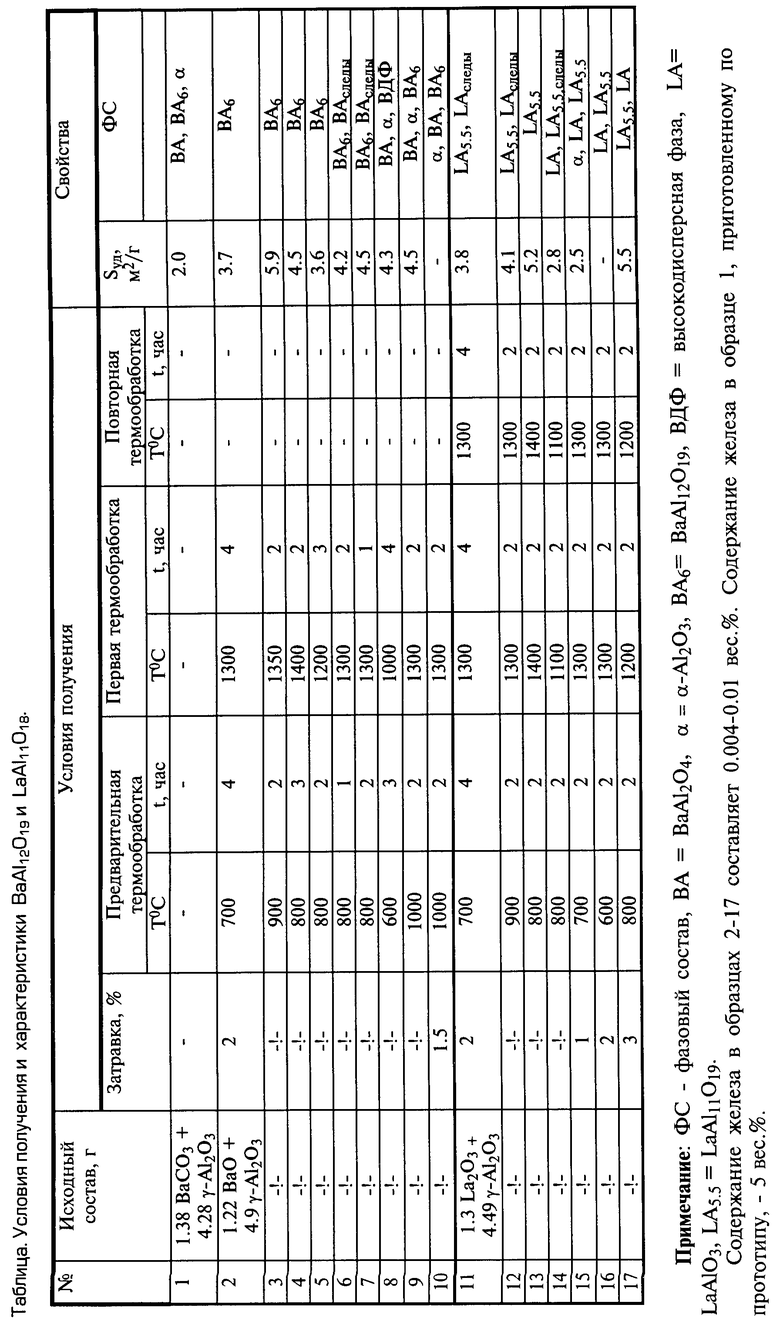

Пример 1 (по прототипу). 1,38 г BaCO3, 4,28 г γ- Al2O3 и 5 мл H2O помещали в шаровую мельницу и измельчали в течение 20 ч, затем полученный продукт сушили при 110oC в течение 4 ч и прокаливали при 1450oC 2 ч. Свойства полученного продукта, приведены в таблице.

Примеры по заявляемому способу. Согласно заявляемому способу готовили исходные смеси 1,22 г BaO + 4,9 г γ- -Al2O3 и 1,3 г La2O3 + 4,49 г γ -Al2O3, соответствующие стехиометрическому составу получаемых алюминатов. К каждой смеси добавляли гексаалюминат бария или алюминат лантана соответственно в количестве ≈ 2 вес.%, подвергали обработке в энергонапряженной центробежно-планетарной мельнице типа ЭИ-2 • 150 при соотношении величины навески и массы стальных шаров 1: 40 в течение 5 мин и энергонапряженности 25 Вт/г. Обработанный порошок подвергали термообработке при температуре 700-900oC в течение 2-4 ч. После этого порошок вновь обрабатывают в тех же мельницах при той же энергонапряженности в течение 0,5 мин и обжигают при 1200-1400oC в течение 2-4 ч. При получении алюминатов лантана необходима повторная механическая обработка в течение 0,5 мин и отжиг при 1200-1400oC в течение 2-4 ч.

В связи с тем, что ни один из исходных компонентов не обладает кристаллической структурой, подобной структуре магнетоплюмбита, встает необходимость во введении в исходную реакционную смесь структурной затравки. Как видно из таблицы, уменьшение количества вводимой затравки до 1 вес.% приводит к увеличению в конечном образце фазы моноалюмината бария (лантана), что связано, по-видимому, с эпитаксиальным механизмом данной твердофазной реакции. Примеры с 2-5, 11-13 иллюстрируют заявляемый способ, а примеры 6-10, 14-16 - запредельные значения параметров процесса.

Из таблицы следует также, что снижение температуры при первичной термообработке до 600oC приводит к недостаточному удалению влаги из системы, в связи с чем в конечном образце наблюдаются значительные количества α -Al2O3 и моноалюминатов. С другой стороны, если первичную термообработку провести при 1000oC, то уже на этой стадии наблюдается частичное образование моноалюминатов, которые в дальнейшем не разрушаются, а связывают значительные количества бария или лантана, препятствуя тем самым синтезу требуемого продукта.

Такой фактор, как время выдержки при заданной температуре, существенно влияет на степень превращения исходных компонентов в продукт. Так, термообработка в течение 1 ч ведет к присутствию в конечном образце моноалюминатов в виде примеси ≈ 5 вес.%. Увеличение же времени термообработки более 4 ч приводит к небольшому снижению удельной поверхности, однако, существенно увеличивает энергозатраты, что должно отразится на стоимости получаемого продукта.

При температурах конечной термообработки ниже 1200oC основной фазой в продукте являются моноалюминаты.

Заявляемый способ позволяет получить достаточно чистые монофазные гексаалюминаты бария и алюминаты лантана с помощью безрастворной и безотходной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНЕГО АЛЮМОКОБАЛЬТОВОГО ПИГМЕНТА | 1995 |

|

RU2090583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ β-FeSi | 1996 |

|

RU2118669C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1985 |

|

RU1277552C |

| Шихта для изготовления керамического материала(варианты) | 2023 |

|

RU2811115C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЦИДОВ ТУГОПЛАВКОГО МЕТАЛЛА | 1994 |

|

RU2076065C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1996 |

|

RU2100068C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ СИНТЕЗА ГИДРОКСОАЛЮМИНАТОВ ЛИТИЯ | 1992 |

|

RU2042625C1 |

Использование: при получении алюминатов. Сущность: исходные компоненты, взятые в стехиометрическом отношении, подвергают механической активации и термообработке. При подготовке смесей исходных компонентов в них вводят затравку алюмината, соответствующего получаемому. Приготовленную смесь подвергают сначала предварительной механической активации в центробежной планетарной мельнице с последующей термообработкой при 700 - 900oС, а затем повторной механической активации и термообработке. В качестве исходных компонентов берут оксид бария или лантана и гамма оксид алюминия. 5 з.п.ф-лы, 1 табл.

| Reaction Kinetics and Catalysis Letters, vol, 52, N 1, April 1994 | |||

| с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1998-04-10—Публикация

1996-07-11—Подача