Изобретение относится к катализаторам на основе перовскитов для процесса окисления аммиака.

Основным промышленным катализатором окисления аммиака в настоящее время является платина и ее сплавы с палладием и родием. В условиях острого дефицита на металлы платиновой группы и их высокой стоимости актуальной становится задача сокращения вложений и потерь платиноидов. Разработано несколько составов оксидных катализаторов, в которых активным компонентом является оксид железа III, оксид кобальта, оксид хрома. Так авторы [I] предлагают катализатор, получаемый методом смешения оксида группы железа с термостабилизирующим оксидом, оксидами щелочных или щелочноземельных металлов и связующей добавкой на основе оксинитрата или оксихлорида алюминия с последующим ступенчатым прокаливанием катализаторной массы до температуры 850oC.

Известен оксидный катализатор, получаемый смешением оксидов алюминия, железа, кальция и хрома с последующим таблетированием и прокаливанием при 875 900oC [2]

Известен оксидный катализатор, изготавливаемый в виде таблеток, состоящий из оксида железа и оксида алюминия [3] Способ приготовления катализатора заключается в смешении оксида железа и гидроксида алюминия в кислой среде с последующим терморазложением катализаторной массы при 600 700oC, измельчением, таблетированием и спеканием готовых таблеток. В пилотных испытаниях показана его работоспособность на второй стадии окисления аммиака [4]

К недостаткам таких катализаторов следует отнести значительное газодинамическое сопротивление слоя катализатора, изменение фазового состава в процессе эксплуатации, наличие аммиака в газовом потоке.

В качестве прототипа выбран катализатор со структурой перовскита для селективного окисления аммиака в оксид азота с выходом не менее 90% [5] Авторы [5] испытывали порошки перовскитов ряда La1-xSrxMeO3, где Me=Co, Mn, a x= 0,25 0,75 и LaMeO3, где Me=Co, Mn, Ni, Cr, Fe в реакции окисления аммиака (навески составляли 0,05 0,1 г) при температурах от 500 до 1050 K и скоростях газового потока (2,5 об. NH3, 5 об. O2, остальное гелий) от 1000 до 10000 ч-1. Порошки перовскитов с развитой поверхностью были получены методом осаждения из разбавленных растворов азотнокислотных солей, взятых в соответствующих соотношениях, тетраэтиламмонием. Однако для использования в промышленности катализатор должен быть сформирован в гранулы. А получаемые методом соосаждения порошки не формируются не только в виде сотовых структур, но и в виде простых гранул.

Задачей, на решение которой направлено изобретение, является разработка блочного катализатора сотовой структуры для окисления аммиака, обладающего высокой активностью, устойчивостью к термоударам, не содержащего благородных металлов и позволяющего повысить безопасность процесса за счет снижения гидравлического сопротивления слоя катализатора и стабилизации газового потока.

Указанный технический результат достигается тем, что в качестве катализаторов окисления аммиака используют сложные оксидные системы со структурой поверхности перовскита и общей формулой ABO3, где A - катионы кальция, или смесь кальция и лантана, а B катионы марганца, железа, никеля, кобальта или их смеси, в качестве структурообразующих компонентов, обеспечивающих также прочность и устойчивость катализатора к термоударам, используют соединения, дающие при прокаливании оксиды циркония, хрома, алюминия, кремния или алюмосиликаты разных типов, катализаторы формуют в виде блоков сотовой структуры.

Таким образом, предлагаемый блочный катализатор сотовой структуры для процесса окисления аммиака содержит перовскит общей формулы ABO3, где A катион Ca или смесь кальция и лантана, B катионы марганца, железа, никеля, кобальта или их смеси и дополнительно оксиды алюминия и/или оксиды кремния, циркония, хрома при следующем соотношении компонентов в мас.

Перовскит 50 95

Оксиды A1 и/или Si, Zr, Cr 5 50

при этом в перовскитах Ca1-xLaxMeO3 и CaMe

Отличительными признаками катализатора по изобретению является использование перовскитов CaMeO3 и CaxLa1-xMeO3, где Me Mn, Co, Ni, Fe, а x 0,9-0,1 в качестве активного компонента в совокупности со структурообразными и термостабилизирующими оксидами циркония, хрома, алюминия, кремния, алюмосиликатами, при этом катализатор представляет собой блоки сотовой струкутуры.

Способ приготовления блочного катализатора на основе перовскитов состоит из следующих стадий:

1) Приготовление активного компонента катализатора оксидов со структурой перовскита. Перовскиты ряда Ca-La-Me1-Me2-O3 готовят методом механохимического синтеза [6] Для этого смесь исходных оксидов, гидроксидов или карбонатов, взятых в соответствующих соотношениях, подвергают механохимической активации и затем порошок прокаливают при 600 - 800oC, 2 4 ч. Удельная поверхность получаемых перовскитов составляет 10 -20 м2/г.

Смешение и формирование. В смесителе порошков смешивают активный компонент порошок перовскита со склеивающим Al, Cr, Si или Zr-содержащим агентом в кислой среде. Для повышения устойчивости катализатора к термоударам на стадии смешения в состав пасты дополнительно могут быть введены армирующие алюмосиликатные волокна. В качестве Al-содержащего склеивающего агента используют оксинитрат алюминия или псевдобемит, Cr-содержащего хромовую кислоту, Si-содержащего каолин, Zr-содержащего оксинитрат циркония. Для улучшения реологических характеристик пасты в состав добавляют поверхностно-активные вещества этиленгликоль, полиэтиленоксид, карбоксиметилцеллюлозу, поливинилвый спирт, глицерин и другие. Из полученной пасты формуют экструзией блоки сотовой структуры.

3) Термообработка. Катализаторы сушат при конечной температуре 120oC, а затем прокаливают на воздухе при 900 950oC 2 4 ч.

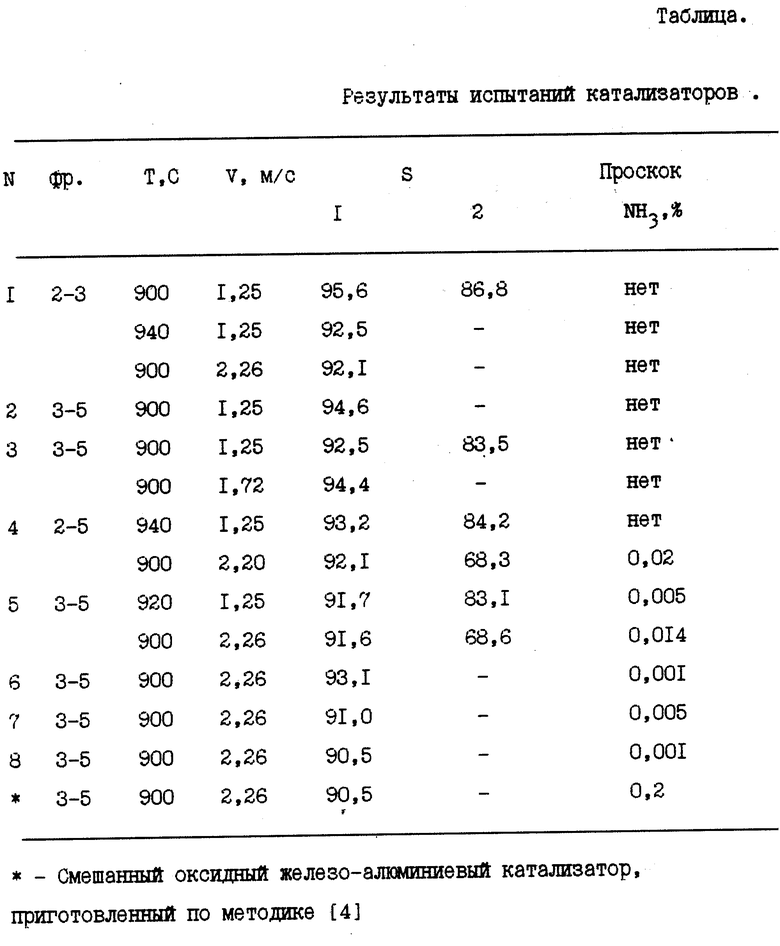

Изобретение иллюстрируется следующими примерами приготовления катализаторов и результатами их испытаний в реакции окисления аммиака, приведенными в таблице. Испытания выполнены в установке проточного типа при температурах 850 950oC. Под активностью S-I понимают степень превращения аммиака в оксиды азота после каталитической системы, включающей I Pt сетку и оксидный катализатор; S-2 после одной платиноидной сетки. Варьировались температура испытаний T C и линейная скорость газового потока V, м/с. Концентрация аммиака в воздухе составляла 10 об. Остаточный аммиак (т.н. проскок аммиака) определяли при помощи аппарата Кьельдаля [4]

Пример 1. Смесь оксидов лантана, кальция и марганца с атомным соотношением 0,9 0,1 1 подвергают механохимической активации, прокаливают при 700oC. К полученному порошку Ca0,1La0,9MnO3 добавляют псевдобемит, раствор уксусной кислоты, алюмосиликатное волокно, этиленгликоль. Общая влажность пасты 26% Формуют блоки сотовой структуры, сушат, прокаливают. Состав катализатора: перовскит (Ca0,1La0,9MnO3) 90% Al2O3 8% SiO2 2% Катализатор выдерживает не менее 25 циклов быстрого разогрева до 700oC и охлаждения до комнатной температуры без растрескивания.

Пример 2. Смесь оксидов кальция и марганца с атомным отношением 1 1 подвергают механохимической активации, прокаливают при 800oC. К полученному порошку CaMnO3 добавляют каолин, раствор азотной кислоты, полиэтиленоксид. Общая влажность пасты 24% Формуют блоки сотовой структуры, сушат и прокаливают. Состав катализатора: CaMnO3 60% Al2O3 30% SiO2 10% Катализатор выдерживает без расстрескивания не менее 25 термоциклов.

Пример 3. Смесь карбонатов кальция, лантана и оксида железа с атомным соотношением 0,5 0,5 1 подвергают мехактивации, прокаливают при 800oC. К полученному порошку Ca0,5La0,5FeO3 добавляют раствор оксинитрата циркония, карбоксилметилцеллюлозу. Общая влажность пасты 28% Формуют блоки сотовой структуры, сушат и прокаливают. Состав катализатора: Ca0,5La0,5FeO3 95% ZrO2 5% Катализатор устойчив к термоударам.

Пример 4. Смесь гидроксидов кальция и железа с атомным отношением катионов 1 1 подвергают механохимической активации, затем прокаливают при 600oC, 4 ч. К полученному порошку Ca2Fe2O5 добавляют псевдобемит, азотную кислоту, алюмосиликатное волокно, воду до общей влажности 28% Формуют блоки сотовой структуры, сушат и прокаливают. Состав катализатора: Ca2Fe2O5 70% Al2O3 25% SiO2 5% Катализатор устойчив к термоударам.

Пример 5. Смесь оксидов кальция, лантана и кобальта с атомным соотношением катионов 0,2 0,8 1 подвергают механической активации, затем прокаливают при 800oC. К полученному порошку добавляют псевдобемит, хромовую кислоту, воду до общей влажности 25% Формуют блоки сотовой структуры, сушат, прокаливают. Состав катализатора Ca0,2La0,8CoO3 70% Al2O3 20% Cr2O3 10% Катализатор устойчив к термоударам.

Пример 6. Смесь карбоната кальция, оксида марганца и оксида железа подвергают активации с атомным соотношением катионов 1 0,4 0,6, затем прокаливают при 700oC. К полученному порошку добавляют псевдобемит, азотную кислоту, воду, каолин до общей влажности 24% Формуют блоки сотовой структуры, сушат и прокаливают. Состав катализатора CaMn0,4Fe0,6O3 70% Al2O3 25% SiO2 5% Катализатор устойчив к термоударам.

Пример 7. Смесь оксидов кальция и кобальта подвергают механохимической активации, затем прокаливают при 600oC. К полученному порошку в смесителе добавляют хромовую кислоту и глицерин до образования формируемой пасты. Формуют блоки, сушат и прокаливают. Состав катализатора CaCoO3 90% Cr2O3 10% Катализатор устойчив к термоударам.

Пример 8. Смесь карбонатов кальция, лантана и никеля подвергают механохимической активации, затем прокаливают при 800oC. К полученному порошку добавляют псевдобемит, раствор уксусной кислоты, алюмосиликатное волокно. Пасту с влажностью 26% формуют в виде микроблоков. Катализатор сушат, прокаливают. Состав катализатора: Ca0,4La0,6NiO3 50% Al2O3 45% SiO2 5% Катализатор устойчив к термоударам.

Проверка устойчивости катализаторов к длительной работе в промышленных условиях в течение трех месяцев показала, что катализатор сохраняет высокий уровень активности и прочности. Кроме того, расчеты показывают, что применение оксидного катализатора окисления аммиака регулярной структуры в качестве второй ступени каталитической системы позволит уменьшить вложения и потери платиноидов на 30% и на 20% соответственно. Предлагаемые катализаторы благодаря регулярной структуре улучшают газодинамику процесса, он становится более устойчивым, полностью отсутствует проскок аммиака, что повышает безопасность процесса. Катализаторы устойчивы к резким перепадам температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2117528C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ β-FeSi | 1996 |

|

RU2118669C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| СПОСОБ АКТИВИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ | 1994 |

|

RU2074536C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2234977C1 |

\\1 Предложен катализатор окисления аммиака на основе смешанных оксидов со структурой перовскита и общей формулой ABO3, где A - катионы кальция или смесь кальция и лантана, B - катионы марганца, железа, никеля, кобальта или их смеси, регулярной структуры, содержащий дополнительно оксиды алюминия, хрома, циркония, кремния, алюмосиликаты или их смеси. Катализатор термостабилен, устойчив к термоударам. Благодаря высокой активности и регулярной структуре повышает безопасность процесса (практически отсутствует проскок аммиака). 2 з.п. ф-лы, 1 табл.

Перовскит 50 95

Оксиды алюминия и/или кремния, циркония, хрома 5 50

при этом катализатор представляет собой блоки сотовой структуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1153981, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 641985, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1220193, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Лоцман А.А | |||

| Технология производства оксидных катализаторов окисления аммиака из новых видов сырья: Автореф.ктн | |||

| - М., АО ГИАП, 1995 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US, патент, 4812300, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Паули И.А., Аввакумов Е.Г., Полубояров В.А., Исупова Л.А., Садыков В.А | |||

| Влияние механической активации на синтез и каталитические свойства кобальтита лантана | |||

| - Сиб., хим.журн.: N 3, 1992, с.133 - 137. | |||

Авторы

Даты

1997-12-27—Публикация

1996-05-06—Подача