Изобретение относится к способам получения термоэлектрических материалов n и p типа. Изобретение может быть использовано для изготовления источников тока, тепла и холода.

Известны способы получения дисилицида железа, FeSi2, спеканием при 1100 - 1200oC прессованных заготовок из порошков железа и кремния, взятых в определенном соотношении, и последующим длительным изотермическим отжигом при температуре 900oC для получения монофазного продукта - дисилицида железа [1] .

Термоэлектрическими свойствами обладает β-FeSi2, низкотемпературная модификация дисилицида железа. Добавление к β-FeSi2 кобальта, замещающего атомы железа, или других элементов 8 группы Периодической системы Менделеева приводит к образованию материала n типа, а алюминия или других элементов 3 группы, замещающих атомы кремния, к образованию материала p типа [2].

Наиболее близким к предлагаемому является способ получения β-FeSi2, модифицированного добавками кобальта и алюминия, в соответствии с которым сначала получают моносилицид железа FeSi, плавлением исходных компонентов Fe и Si, взятых в определенном соотношении. Затем FeSi очищают при помощи зонной плавки, добавляют недостающее до стехиометрии FeSi2 количество кремния и легирующего элемента, вновь плавят, затем быстро охлаждают для получения нужной структуры сплава, и, наконец, отжигают при 900oC для формирования фазы β-FeSi2. Добавки кобальта и алюминия образуют твердые растворы в β-FeSi2, предел растворимости которых 6 моль.% для кобальта и 8 моль.% для алюминия.

Для улучшения термоэлектрических свойств материала требуется увеличение количества добавок, однако при описанном способе получения дополнительное количество кобальта или алюминия, введенное в сплав, приводит к выделению отдельных фаз CoSi2 и FeAl из твердого раствора на основе β-FeSi2, что приводит к ухудшению термоэлектрических свойств материала [2].

Недостатки прототипа: 1) процесс является многостадийным, 2) невозможно увеличить концентрацию вводимых добавок выше равновесной, без ухудшения термоэлектрических свойств материала, 3) при получении сплава FeSi2 плавлением в материале остается α-FeSi2 модификация, не обладающая необходимыми термоэлектрическими свойствами, т.е. требуется дополнительный отжиг [2].

Решается задача получения монофазного β-FeSi2 при повышенных концентрациях легирующих элементов 3 и 8 групп периодической системы элементов при упрощении способа получения и улучшении термоэлектрических характеристик получаемого материала.

Указанная цель достигается тем, что смесь порошков железа, кремния и легирующего элемента 3 или 8 группы, взятых в стехиометрии Fe1-xSi2-yMex(y), где Me= Co или Al, а x или y - соответствующая их мольная доля в β-FeSi2, подвергают обработке в механохимическом реакторе в течение 15 - 30 мин при ускорении мелющих тел 600 - 1000 м/с2, полученные порошки прессуют при давлении 1,5 - 2 т/см2 и отжигают при температуре 780 - 850oC в вакууме в течение 3 - 5 ч.

В механохимическом реакторе химические реакции в смесях твердых веществ протекают в момент подвода механической энергии. В результате интенсивной механической обработки образуется промежуточный продукт сложного состава, который после отжига превращается в твердый раствор легирующих элементов на основе β-FeSi2.

Применение механохимического способа получения в заявляемых нами параметрах позволило расширить области существования твердых растворов легирующих элементов на основе β-FeSi2 до 10 - 12%, что положительно влияет на термоэлектрические свойства конечного продукта. Подтверждение было сделано при помощи рентгенофазового анализа и измерением термоЭДС.

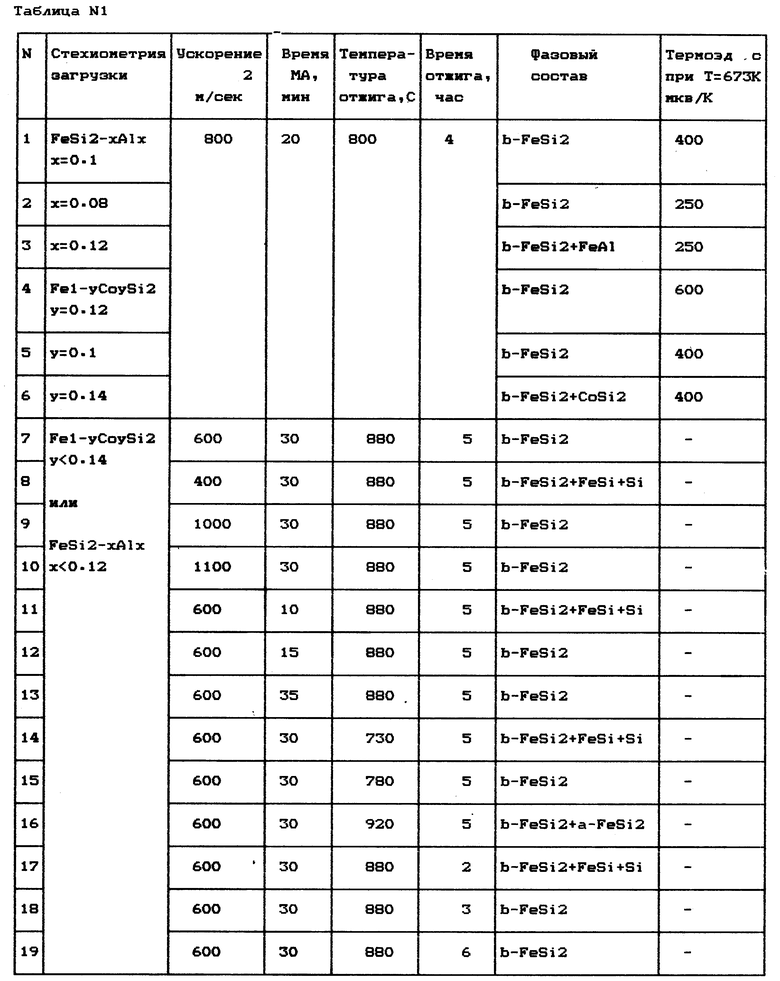

Как видно из таблицы, соблюдение заявляемых параметров позволяет получить термоэлектрический материал β-FeSi2, легированный элементами 3 либо 8 группы в сверхравновесных концентрациях.

При содержании легирующего элемента в шихте более 10% (Al) либо более 12% (Co) конечный продукт состоит из β-FeSi2 и второй фазы, представляющей собой либо силицид легирующего элемента, либо соединение этого элемента с железом.

При механической обработке с ускорением мелющих тел менее 600 м/с2 либо при уменьшении времени обработки реакция силицидообразования и легирование не проходит до конца и конечный продукт содержит примесь исходных компонентов.

Увеличение ускорения мелющих тел выше 1000 м/с2 и увеличение времени обработки более 30 мин нецелесообразно из-за увеличения энергоемкости процесса без изменения качества продукта.

Увеличение температуры отжига выше 850oC приводит к росту зерна фазы β-FeSi2, что неблагоприятно сказывается на термоэлектрических свойствах конечного продукта - уменьшается термоЭДС.

Уменьшение температуры отжига менее 750oC либо времени отжига менее 3 ч приводит к появлению неоднородного фазового состава конечного продукта и ухудшению его термоэлектрических свойств.

Увеличение времени отжига более 5 ч нецелесоообразно, так как приводит к увеличению энергоемкости процесса без изменения конечных свойств продукта.

Предлагаемый способ получения термоэлектрического материала имеет ряд преимуществ перед прототипом: 1) процесс проводится за меньшее количество стадий (3 вместо 4) и без плавления, что позволяет существенно снизить энергоемкость и трудоемкость.

2) применение механической активации позволяет расширить концентрационные границы твердых растворов легирующих элементов в β-FeSi2 что улучшает термоэлектрические свойства конечного продукта.

Пример 1. Берут навеску порошков железа, кремния, алюминия в стехиометрическом соотношении FeSi1-xAlx, при x =0,1 и подвергают механохимической обработке в планетарной шаровой мельнице-активаторе при ускорении мелющих тел 800 м/с2 в течение 20 мин. Полученный полупродукт извлекают, прессуют при давлении 1,5 - 2 т/см2 и подвергают отжигу при T = 800oC в течение 4 ч. Изготовленный таким образом образец подвергают рентгенофазовому анализу (РФА) и измеряют термоЭДС, она равна 400 мкВ/К.

Образец представляет собой фазу β-FeSi2:

d(A): 4.85, 3.07, 3.06, 2.85, 2.41, 2.40, 1.98

Пример 2. При соблюдении условий примера 1 берут навеску порошков при x = 0.08 и подвергают аналогичной обработке. Данные РФА аналогичны примеру 1. Термоэдс несколько ниже: 250 мкВ/К.

Пример 3. При соблюдении условий примера 1 берут навеску порошков при x = 0,12 и подвергают аналогичной обработке. По данным РФА образец представляет собой смесь фаз βFeSi2 и FeAl.

Пример 4. Берут навеску порошков железа, кремния, кобальта в стехиометрическом соотношении Fe1-yCoySi2, при y = 0,12 и подвергают обработке, описанной в примере 1. Образец исследуют рентгенофазовым анализом (РФА) и измеряют термоЭДС: 600 мкВ/К.

Образец представляет собой фазу β-FeSi2;

Пример 5. При соблюдении условий Примера 4 берут навеску порошков при x = 0,1 и подвергают аналогичной обработке. Данные РФА аналогичны примеру 1. Термоэдс несколько ниже: 400 мкВ/К.

Пример 6. При соблюдении условий примера 4 берут навеску порошков при x = 0,14 и подвергают аналогичной обработке. По данным РФА образец представляет собой смесь фаз βFeSi2 и CoSi2.

Пример 7. Навеску порошков, такую же как в примере 1 или 4, подвергают механохимической обработке в планетарной шаровой мельнице при ускорении мелющих тел 600 м/с2 в течение 30 мин, полученный порошок прессуют при давлении 1,5 - 2 т/см2 и отжигают в вакууме при 880oC в течение 5 ч. По данным РФА образец представляет собой β-FeSi2-фазу.

Пример 8. При соблюдении условий примера 7 механохимическую обработку приводят при ускорении 400 м/с2. По данным РФА-анализа образец представляет собой смесь фаз продукта β-FeSi2, полупродукта FeSi и исходных компонент: Fe и Si.

Пример 9. При соблюдении условий примера 7 механохимическую обработку проводят при ускорении 1000 м/с2. По данным РФА-анализа образец представляет собой фазу β-FeSi2.

Пример 10. При соблюдении условий примера 7 механохимическую обработку проводят при ускорении 1100 м/с2. По данным РФА-анализа образец представляет собой фазу β-FeSi2.

Пример 11. При соблюдении условий примера 7 механохимическую обработку проводят в течение 10 мин. По данным РФА-анализа образец представляет собой смесь фаз продукта β-FeSi2, полупродукта FeSi и исходных компонент Fe и Si.

Пример 12. При соблюдении условий примера 7 механохимическую обработку проводят в течение 15 мин. По данным РФА-анализа образец представляет собой β-FeSi2-фазу.

Пример 13. При соблюдении условий примера 7 механохимическую обработку проводят в течение 35 мин. По данным РФА-анализа образец представляет собой β-FeSi2-фазу.

Пример 14. При соблюдении условий примера 7 отжиг проводят при 730oC. По данным РФА-анализа образец представляет собой смесь фаз продукта β-FeSi2, полупродукта FeSi и исходных компонент Fe и Si.

Пример 15. При соблюдении условий примера 7 отжиг проводят при 780oC. По данным РФА-анализа образец представляет собой β-FeSi2-фазу.

Пример 16. При соблюдении условий примера 7 отжиг проводят при 920oC. По данным РФА-анализа образец представляет собой смесь β-FeSi2 и α-FeSi2 фаз.

Пример 17. При соблюдении условий примера 7 отжиг проводят в течение 2 ч. По данным РФА-анализа образец представляет собой смесь фаз продукта β-FeSi2, полупродукта FeSi и исходных компонент: Fe и Si.

Пример 18. При соблюдении условий примера 7 отжиг проводят в течение 3 ч. По данным РФА-анализа образец представляет собой β-FeSi2-фазу.

Пример 19. При соблюдении условий примера 7 отжиг проводят в течение 6 ч. По данным РФА-анализа образец представляет собой β-FeSi2-фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЦИДОВ ТУГОПЛАВКОГО МЕТАЛЛА | 1994 |

|

RU2076065C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ БЫСТРОРАСТВОРИМОЙ ДИСПЕРСНОЙ СИСТЕМЫ, СОДЕРЖАЩЕЙ АЦЕТИЛСАЛИЦИЛОВУЮ КИСЛОТУ | 1992 |

|

RU2099058C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1991 |

|

RU2036950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ПОРОШКОВ ПОЛИМЕРОВ | 1998 |

|

RU2132276C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ ОТРАБОТАННЫХ РАСТВОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2110323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КЛЕЯ-СВЯЗКИ | 1998 |

|

RU2144552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ ОКСИДОВ МЕТАЛЛОВ НА ОСНОВЕ ЖЕЛЕЗА (II) | 1990 |

|

RU2008264C1 |

Использование: в термоэлектрических преобразователях энергии: термоэлектрогенераторах, охлаждающих элементах, тепловых насосах. Сущность изобретения: Способ получения легированного β-FeSi2 из шихты, содержащей Fe, Si и легирующую добавку в виде порошка Co или Al. Синтез проводят в энергонапряженной планетарной мельнице при ускорении мелющих тел 600 - 1000 м/с2 в течение 15 - 30 мин, причем легирующие добавки вводят в количестве до 12 мол.% по кобальту и до 10 мол.% по алюминию, а отжиг проводят при температуре 780 - 880oC в течение 3 - 5 ч. 1табл.

Способ получения легированного β-FeSi2 из шихты, содержащей Fe, Si и легирующую добавку в виде порошка Co или Al, включающий прессование легированных порошков и отжиг, отличающийся тем, что синтез проводят в энергонапряженной планетарной мельнице при ускорении мелющих тел 600 - 1000 м/с2 в течение 15 - 30 мин, причем легирующие добавки вводят в количестве до 12 мол. % по кобальту и до 10 мол.% по алюминию, а отжиг проводят при температуре 780 - 880oC в течение 3- 5 ч.

| Самсонов Г.В | |||

| и др | |||

| Силициды | |||

| - М.: Металлургия, 1979, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| R.M.Ware, D.J.Mc.Neill, Iron disilicide as thermoelectric generator material | |||

| Proc | |||

| IEE, v | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1998-09-10—Публикация

1996-08-20—Подача