Изобретение относится к герметизирующим композициям, предназначенным для использования в различных отраслях машиностроения для герметизации соединений между поверхностями металлоконструкций, подвергающихся воздействию высоких температур и динамических нагрузок в условиях избыточного давления рабочей среды, в частности для герметизации фланцевых разъемов турбоагрегатов компрессорных станций по перекачке природного газа, подвергающихся нагреву до 750oC и вибрационным нагрузкам при давлении газа до 0,4 МПа.

Известна герметизирующая композиция, включающая, мас.ч.: органополисилоксандиол 100,0; этилсиликат 2,0-4,0; карбоксилат диалкил олова 0,9-3,0; 8-оксихинолин 0,7-2,0. Композиция предназначена для герметизации листовых прокладочных материалов, например, прокладок стыка блока и головки двигателей внутреннего сгорания [1].

Недостатки известной герметизирующей композиции заключаются в том, что для ее применения необходимо изготавливать специальные листовые промежуточные прокладки, которые за счет высоких адгезионных свойств композиции прочно скрепляются с соединяемыми деталями, и в случае некачественного изготовления прокладки и/или потери герметичности такие соединения трудно поддаются разборке из-за опасности повреждения листовых прокладок и деталей соединяемых металлоконструкций.

Известна герметизирующая композиция, включающая /мас.%/: высокотемпературное силиконовое масло, например, диметилполисилоксан, 19-23; теплопроводный оксид белого металла, например, оксид цинка, 20-34; частицы инертного наполнителя, например, мел, 20-34; гидратированный оксид щелочного металла, например гидратированный известняк, 22-35. Композиция предназначена для герметизации газо- и воздухопроницаемых стыков и зазоров между поверхностями металлоконструкций, подвергающихся высокотемпературному нагреву, например, стыков и зазоров между крышками и створками коксовых печей [2].

Недостатки известной герметизирующей композиции заключаются в том, что при нагревании в процессе эксплуатации через несколько часов она постепенно высыхает, окрупчивается и отваливается от герметизируемых поверхностей. Поэтому ее использование требует частой замены и усложняет эксплуатацию в металлоконструкциях с длительными циклами работы (сотни часов), снижая их надежность.

Наиболее близкой к заявляемой герметизирующей композиции по решаемой технической задаче - прототипом является герметизирующая композиция, представляющая собой смесь на основе 0,5-20% пластификаторов, содержащих глину и/или бентонит, графитовую пудру, щелочной полифосфат, и 80-99,5% органических частиц, например, бумаги, полисахаридов, натуральной или синтетической резины, карбоксиметилцеллюлозы и др., и/или неорганических частиц, например, углерода, карбидов, боридов, нитридов, силицидов и/или сульфидов, и/или безводных тугоплавких оксидов, и/или гидратированных оксидов, например диоксида кремния, оксида алюминия, оксида магния, шамота или их смесей. К указанной сухой смеси добавляют 20-30% воды и получают пастообразную массу, которую готовят непосредственно перед применением и используют в качестве прокладки для герметизации соединений между поверхностями, подвергающимися нагреву и давлению рабочей среды, например в литейных формах и ковшах, в контейнерах и устройствах для улавливания горячих газов, пыли и т.д.

Например, композиция, предназначенная для герметизации разъема между корпусом и крышкой литейной формы, приготавливается из сухой смеси, включающей, /мас.%/; бентонит 7; силикатный песок 30 (с размером частиц 100 мкм); кремнезем 60 (с удельной поверхностью до 2450 м2/г); волокна бумаги 2,4; лигносульфонатную соду 0,6. К указанной смеси добавляют 25% воды и получают пастообразную массу с плотностью 1,62 г/см3, которую в виде валика толщиной 5-15 см наносят на торец футеровки корпуса литейной формы и прижимают крышкой [3].

Недостатки известной герметизирующей композиции заключаются в следующем.

Использование в композиции частиц органических материалов и гидратированных окислов, разлагающихся при нагреве соединения с выделением газо- и парообразных веществ, может привести к образованию в герметизирующем слое зон со сквозной пористостью, вызывающих разгерметизацию соединения в локальных и трудно контролируемых местах. Адгезионное сцепление композиции с поверхностями соединяемых металлоконструкций усложняет разборку соединения и замену негерметичного слоя, т.к. при этом требуются значительные усилия для разборки, способные привести к механическим деформациям крышек, фланцев и т.п. деталей. Кроме того, необходимы специальные меры для очистки поверхностей соединяемых металлоконструкций от адгезионно сцепленного с ним слоя композиции. Удаление этого слоя механическим путем требует дополнительных трудозатрат и может привести к повреждениям металлоконструкций (сколам, раковинам, задирам и т.п.) на конкретных поверхностях.

Анализ уровня техники в области герметизирующих композиций, используемых для герметизации соединений, подвергающихся воздействию высоких температур, динамических нагрузок и давления рабочих сред, преимущественно газообразных, показывает, что использование известных композиций не обеспечивает эксплуатационную надежность таких соединений и усложняет для них проведение сборочно-разборочных работ.

Задачей изобретения является создание герметизирующей композиции, обеспечивающей достижение цели изобретения, - повышение эксплуатационной надежности указанных соединений и упрощение для них сборочно-разборочных работ.

Для решения поставленной задачи и достижения цели изобретения авторами предлагается герметизирующая композиция, включающая глину, неорганический и органический наполнители, кремнийсодержащее связующее и воду, в которой в качестве неорганического наполнителя используется смесь порошков кианитового концентрата, глинозема и алюминиевой пудры, в качестве органического наполнителя - глицерин, а в качестве связующего - кремнезоль при следующем соотношении компонентов, мас.%: глина 4-6; кианитовый концентрат 20-25; глинозем 15-20; алюминиевая пудра 5-8, глицерин 0,5-1,5; вода 2,5-3,5; кремнезоль - остальное.

В качестве пластификатора в предлагаемой герметизирующей композиции используют глину латинскую марки ЛТ-1 ПК /ТУ 14-8-142-75/, в качестве неорганических наполнителей - кианитовый концентрат марки ККЗ, глинозем /ГОСТ Р 50151-92/, алюминиевую пудру марки ПАП-1 /ГОСТ 5494-71/, в качестве органического наполнителя - глицерин технический /ГОСТ 6823-77/, в качестве связующего - кремнезоль "Силином 30" (30%-ной концентрации, плотностью 1,2 г/см3). Кианитовый концентрат используют для обеспечения в процессе нагрева герметика при эксплуатации, увеличения объема нанесенного слоя композиции на 15-17%, что гарантирует надежное заполнение стыка или зазора между соединениями поверхностями. Алюминиевая пудра при нагревании также окисляется и увеличивается в объеме, компенсируя потери органики (глицерина) и воды из композиции. Кианитовый концентрат и алюминиевая пудра, увеличиваясь в объеме в различных последовательных температурных интервалах, обеспечивают, кроме того, надежную закупорку поровых каналов, которые могут образовываться в объеме герметика при эксплуатации соединения. Глинозем является инертным наполнителем, создающим при нагреве герметика жесткий структурный каркас в его объеме, предотвращающий пластическую деформацию герметика при эксплуатации соединения и появление протечек рабочей среды.

Глина латнинская, взаимодействуя с водой кремнезоля, обеспечивает высокую пластичность композиции при ее нанесения на соединяемые поверхности, в результате чего слой композиции имеет высокую однородность по толщине и объему, хорошо смачивает поверхности, предотвращая образование пустот между ними.

Глицерин увеличивает время жизни композиции при ее нанесения, обеспечивая сохранение ее структурных свойств и вязкости в течение времени, необходимого для выполнения всех технологических операций при формировании соединения.

В отличие от герметизирующей композиции по прототипу, предлагаемая композиция после термообработки в условиях эксплуатации имеет минимальную адгезию к соединяемым металлическим поверхностям и легко удаляется при разборке соединения.

Изготовление порошкообразной массы включает операции измельчения кианитового концентрата, рассева глинозема и смешивания всех порошковых компонентов с глицерином и водой.

Полученную массу расфасовывают и смешивают с кремнезолем, приготавливая герметизирующую пасту непосредственно перед ее использованием.

Пример. Измельчение кианитового концентрата ведут всухую в вибрационной мельнице типа М-400. Масса измельчающих металлических шаров 1000 кг, масса загружаемого кианитового концентрата 140-150 кг, время измельчения составляет 22 мин, что достаточно для получения кианитового концентрата с удельной поверхностью 4000-4500 см2/г, обеспечивающей его последующее качественное смешивание с остальными компонентами. Удельную поверхность виброизмельченного кианита определяют с помощью анализатора дисперсности порошков АДП-2.

Рассев глинозема от механических примесей осуществляют на сепараторе просеивающем типа СПЭ или на механическом сите типа "Ротап". Рабочей фракцией является глинозем, прошедший через сито с сеткой N 04 по ГОСТ 3584-53.

Смешивание всех порошковых компонентов с глицерином и водой ведут в Z-образном смесителе в следующей последовательности.

Предварительно в смесителе в течение 3-5 мин перемешивают 2 мас.ч. воды и 0,3 мас.ч. глицерина, затем подают 6 мас.ч. алюминиевой пудры и смешивают в течение 5-10 мин до его полного смачивания. Далее в смесителе подают 18 мас.ч. отсепарированного глинозема, 22 мас.ч. виброизмельченного кианитового концентрата и 5 мас.ч. глины латнинской. Смесь перемешивают в течение 10-15 мин до однородной консистенции, затем выгружают, взвешивают и расфасовывают в герметичную тару.

При приготовлении герметизирующей пасты вышеописанную смесь заливают кремнезолем, имеющим плотность 1,2 г/см3, тщательно смешивают их друг с другом. Соотношение смеси и кремнезоля составляет 55:45.

Контроль производства предлагаемой герметизирующей композиции осуществляют по следующим показателям: внешнему виду пасты, насыпной массе сухой смеси, плотности, жизнеспособности, времени отверждения готовой композиции.

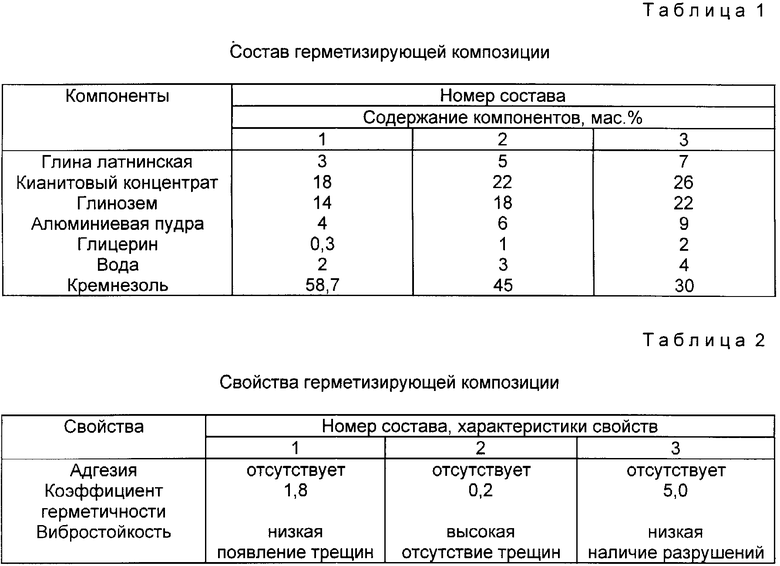

Состав герметизирующей композиции приведен в табл.1.

Составы, приведенные в табл.1, наносились на поверхности фланцевых соединений и испытывались в одинаковых условиях.

Испытания предлагаемой герметизирующей композиции проводили по режимам, характеризующимся следующими максимальными параметрами работы фланцевых разъемов турбоагрегатов компрессорных станций по перекачке природного газа: температура 750oC, время подъема температуры 25-30 мин, давление аза 0,4 МПа, вибронагрузки - частота колебаний 80 Гц, амплитуда колебаний 0,06 мм.

Определяли адгезию композиции к металлической поверхности фланцевого разъема, после его эксплуатации при вышеназванных параметрах в течение межремонтного периода (240 ч).

Вибростойкость композиции оценивали по наличию разрушений и появлению трещин на термообработанных при 750oC образцах.

Герметичность композиции оценивали по значению коэффициента герметичности фланцевого разъемного соединения, максимально допустимое значение которого равно 1, при допустимой по техническим условиям эксплуатации турбоагрегата степени герметизации его объема.

Эксплуатационные свойства герметизирующей композиции, согласно составам 1-3 представлены в табл.2.

Из табл. 2 следует, что составы 1 и 3, в которых содержание компонентов находится за пределами, указанными в формуле, не обладают герметичностью и вибростойкостью при эксплуатации с указанными параметрами.

Состав 2 является оптимальным по содержанию компонентов и обладает требуемыми свойствами по герметичности и вибростойкости, обеспечивающими надежную работу соединений. Все составы имеют низкую адгезию к металлическим поверхностям, которая с практической точки зрения оценивается как нулевая (отсутствие адгезии), так как удаление композиции при разборке отработавших соединений не представляет трудностей и не вызывает дополнительных усилий при съеме фланцев.

Эксперименты показывают, что использование предлагаемой герметизирующей композиции обеспечивает в сравнении с прототипом высокую эксплуатационную надежность соединений в течение длительного времени и упрощает проведение для них сборочно-разборочных работ.

Технологии приготовления и нанесения композиции не представляют принципиальных затруднений для ее использования в различных областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2000 |

|

RU2194734C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОЙ ВЫСОКОГЛИНОЗЕМИСТОЙ НАНОКЕРАМИКИ | 2007 |

|

RU2351571C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОЧИСТКИ ГОРЯЧЕГО ГАЗА | 2022 |

|

RU2789585C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО ИЗДЕЛИЯ | 2008 |

|

RU2394794C2 |

| Огнеупорная масса | 1981 |

|

SU992491A1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 2005 |

|

RU2299871C1 |

| Окрасочный состав | 1986 |

|

SU1426992A1 |

Изобретение относится к получению композиций для герметизации соединений между поверхностями металлоконструкций, подвергающихся воздействию высоких температур и динамических нагрузок при избыточном давлении рабочей среды. Сущность изобретения: композиция включает, мас.%: глина 4 - 6; кианитовый концентрат 20 - 25; глинозем 15 - 20; алюминиевая пудра 5 - 8; глицерин 0,5 - 1,5; вода 2,5 - 3,5; кремнезоль - до 100%. Композиция обеспечивает повышение эксплуатационной надежности соединений и упрощение для них сборочно-разборочных работ. 2 табл.

Герметизирующая композиция, включающая глину, неорганический и органический наполнители, кремнийсодержащее связующее и воду, отличающаяся тем, что в качестве неорганического наполнителя она содержит смесь порошков кианитового концентрата, глинозема и алюминиевой пудры, в качестве органического наполнителя - глицерин, в качестве связующего - кремнезоль при следующем соотношении компонентов, мас.%:

Глина - 4 - 6

Кианитовый концентрат - 20 - 25

Глинозем - 15 - 20

Алюминиевая пудра - 5 - 8

Глицерин - 0,5 - 1,5

Вода - 2,5 - 3,5

Кремнезоль - Остальноеа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1460985, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4092192, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0267849, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-04-10—Публикация

1996-01-12—Подача